- •1. Расчет непрерывно-поточной линии с рабочим конвейером.

- •2. Расчет непрерывно-поточной линии с распределительным конвейером

- •3. Расчет прерывно-поточных линий

- •4. Последовательный способ организации выполнения производственного процесса.

- •5. Последовательно-параллельный способ организации выполнения производственного процесса.

- •6. Параллельный способ организации выполнения производственного процесса.

- •7. Определение параметров функционирования производственных систем

- •8. Определение параметров функционирования многоканальных разомкнутых производственных систем с простейшими потоками

- •9. Определение параметров функционирования многоканальных разомкнутых производственных систем с равномерными потоками

- •10. Оптимизация транспортных систем приближенными методами

- •11. Оптимизация транспортных процессов точным методом

- •12. Определение параметров обслуживающих систем как одноканальных замкнутых смо с простейшими потоками.

- •14. Оптимизация структуры обслуживающих систем как смо с простейшими потоками

- •15. Оптимальное планирование производства (ремонта, обслуживания, ….) при регулярном спросе.

- •17. Оптимизация загрузки оборудования (рабочих) в единичном производстве

- •19. Оптимизация запуска изделий в производство

7. Определение параметров функционирования производственных систем

4.2 Определение параметров функционирования одноканальных разомкнутых производственных систем с простейшими потоками

Система массового обслуживания (СМО) – это совокупность взаимосвязанных элементов системы: требований поступающих на обслуживание (изделия, нуждающиеся в изготовлении, оборудование, нуждающееся в обслуживании и так далее); каналов обслуживания (оборудование, ремонтные бригады и так далее), а также характера связей между ними.

Известно: интенсивность поступления изделий на изготовление λ=8 изделий в час ; интенсивность изготовления одного изделия на заданном виде оборудования µ=16 изделий в час

Определяем:

1. Коэффициент использования – ψ

Ψ= λ/ µ = 8/16 = 0,5

2.

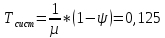

Вероятность простоя оборудования –

λ/ µ = 1-0,5 = 0,5

λ/ µ = 1-0,5 = 0,5

Таким образом, фактическая производительность данного оборудования будет на 53,4% ниже возможной;

3.Вероятность

наличия n

изделий -

;

;

0,25

0,25

0,125

0,125

0,0625

0,0625

0,03125

0,03125

0,015625

0,015625

7,8*

7,8*

4.Среднее

число изделий, находящихся в системе

-

5.Среднeе

число изделий, находящихся в очереди

-

6.Среднее

время ожидания требования в системе -

8. Определение параметров функционирования многоканальных разомкнутых производственных систем с простейшими потоками

Выявление основных особенностей взаимосвязей и количественных закономерностей.

Задача: пусть система имеет два канала обслуживания N=2,

Интервал времени между поступлениями двух смежных требований составляет 8 минут, среднее время обслуживания требования составляет 2 минуты.

Коэффициент загрузки Ψ= λ/ µ = 2/8 = 0.25

Вероятность отсутствия требований в системе:

Вероятность наличия одного требования в системе

Вероятность наличия двух требований в системе

Вероятность наличия трех требований в системе

Вероятность наличия четырех требований в системе

Вероятность наличия пяти требований в системе

Вероятность наличия шести требований в системе

9. Определение параметров функционирования многоканальных разомкнутых производственных систем с равномерными потоками

Постановка задачи. Определить параметры функционирования производственной многоканальной разомкнутой системы с равномерными потоками изготовления (ремонта, ...) изделий ("Детали - рабочие", "Изделия - контролеры", ...). Известно среднее время поступления деталей на изготовление (ремонта, ...) равное 12 ± 4 минут. В системе имеются 3-е рабочих занятых изготовлением данных деталей. Требуется определить следующие основные параметры системы: коэффициент и среднее время использования каждого рабочего; число деталей, поступивших к каждому рабочему.

Исходные данные:

- Средний интервал времени между поступлениями двух смежных деталей, их изготовление – 15 мин.

- Отклонение времени поступления деталей от среднего – 1 мин.

При построении модели это будет выглядеть так:

GENERATE 15,1

- Средняя продолжительность изготовления детали – 10 мин.

- Отклонение от среднего времени изготовления детали – 1 мин.

COME ADVANCE 10,1

- Сколько необходимо изготовить деталей в процессе моделирования системы – 250 шт.

START 250.