книги из ГПНТБ / Хомяк, Б. С. Износостойкость кузнечно-прессового инструмента и штампов и методы ее исследования [обзор]

.pdfцентрируется в основном вблизи границ зерен WC, а остальная часть Со ведет себя почти упруго [61].

В твердом сплаве на определенной глубине от поверхности из носа (до 10—30 мкм) образуется слой, по своим свойствам отлич ный от исходного, полученного после механической обработки.

Выполненные автором обзора исследования позволяют сделать вывод, что на поверхности износа твердосплавных штампов и ин струмента имеет место одновременно пластическая деформация и разрушение кобальтовой и карбидной фаз. При износе зерна WC ослабляются, что приводит к ослаблению связей с соседними зер нами и кобальтовой связкой. При этом происходит дробление кар

бидных зерен, течение кобаль

|

товой |

составляющей, измене |

|||||

|

ние напряженного |

состояния и |

|||||

|

дисперсности |

структурных со |

|||||

|

ставляющих |

сплава. |

Зерна |

||||

|

WC разрушаются |

независимо |

|||||

|

друг |

от |

друга, |

несмотря на |

|||

|

наличие |

контакта |

между ни |

||||

|

ми (рис. 16). |

|

|

|

|||

|

Подтверждением объемной |

||||||

|

деформации |

карбидной |

фазы |

||||

|

является |

появление |

полос |

||||

|

скольжения |

на |

поверхности |

||||

Рис. 16. Зона контакта поверхности |

карбидных зерен. |

|

|

||||

Деформация |

кобальтовой |

||||||

деформируемого металла и зерен ра |

|||||||

бочей поверхности штампа: |

фазы выражается |

в пластиче |

|||||

/ — металл; 2 — зерна; 3 — направление те |

ском |

ее течении |

и появлении |

||||

чения металла |

разрывов |

в кобальтовых |

уча |

||||

При износе в поверхностном |

стках. |

|

|

имеет место неко |

|||

слое, вероятно, |

|||||||

торое снятие термических фазных напряжений.

На микрошлифах твердосплавных изделий до износа зерна WC имеют формы многоугольников с острыми углами.

Просмотр поверхности износа штампов и инструментов на элек тронных (просвечивающих и растровых) микроскопах показывает, что карбидные зерна имеют в основном округлую форму. Это мож но объяснить тем, что при пластическом течении сплава при сопри косновении зерен WC возникают высокие контактные напряжения, разрушающие острые углы и грани.

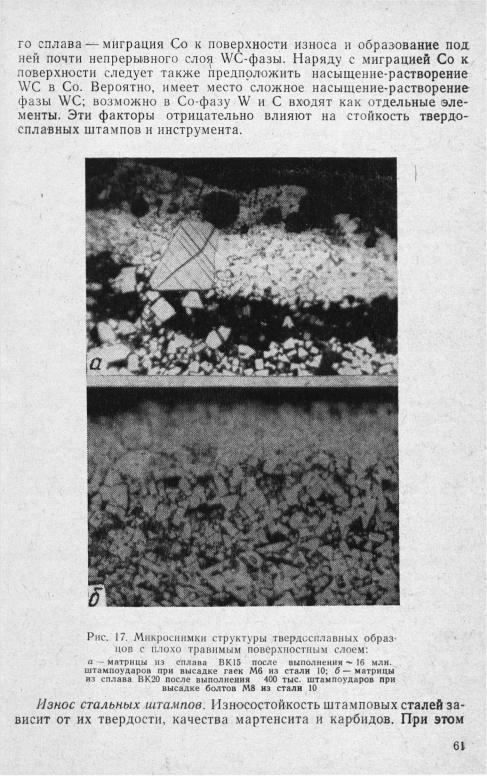

При исследовании на поверхности твердосплавных штампов и инструмента на третьей стадии износа в отдельных случаях был об наружен плохо травящийся слой (рис. 17), толщиной до 10—\Ъмкм. Структура этого слоя имеет повышенное содержание WC. Можно предположить, что на третьей стадии износа, характеризующейся увеличением шероховатости поверхности износа и некоторым ее разрыхлением, вследствие возникновения усталостных явлений на блюдается изменение (дифференциация) микроструктуры твердо

60

качество мартенсита определяется его химическим составом, а ка чество карбидов—природой, составом, количеством и степенью дисперсности. Увеличение размеров карбидов снижает износостой кость штамповых сталей.

Стали с большим количеством карбидной фазы имеют наиболь шую износостойкость при низкой удельной энергии удара. С увели чением удельной энергии удара большое количество карбидной фазы приводит к выкрашиванию поверхности износа.

Важную роль в износостойкости штамповых сталей играет мар тенсит, который должен быть износостойким и одновременно проч но удерживать мелкие кристаллы карбида [37].

Если твердость мартенсита в износостойких сталях составляет ИВ600, то твердость карбидов значительно выше. Так карбид ти тана TiC имеет микротвердость 2580 кгс/мм2, карбид ванадия VC— 2094 кгс/мм2, карбид молибдена МогС — 1479 кгс/мм2 и карбид вольфрама WC — 923 кгс/мм2.

По мнению автора обзора, штамповые и инструментальные ста ли имеют скелетную структуру. Связанные между собой-зерна раз ных фаз этих сталей при нагревании штампов и инструмента во вре мя эксплуатации расширяются, а при охлаждении сжимаются в объеме по-разному, что приводит к возникновению дополнительных напряжений.

В фазах двухфазных или многофазных штамповых сталей при их нагружениях внешними силами во время штамповки возникают напряжения, которые при определенных значениях приводят к микропластической деформации в мягких и твердых составляющих фазах.

Следует отметить, что в ряде случаев имеющая место значитель ная макропластическая деформация рабочей поверхности штампов объясняется неправильным выбором штамповых сталей или непра вильной их термической обработкой.

В работе [35] отмечается, что интенсивность ударного износа инструментальных легированных сталей, применяемых для изготов ления штампов холодного деформирования (6ХС, 9ХС, ХВГ, Х12М, Р18), зависит от энергии удара, пластичности, твердости и их фа зового состава.

При ударном износе у легированных сталей одновременно с упрочнением поверхностных слоев от пластического деформирова ния происходит упрочнение их от превращения остаточного аусте нита в мартенсит.

В ряде случаев при горячей, а также холодной штамповке на блюдается изменение структуры в процессе износа штампов и ин струмента. Так, при исследовании износа холодновысадочного инст румента наблюдался переход исходной структуры троостомартенсита в троостит и т. д.

При износе штамповых сталей наблюдается изменение микро твердости. Так, при испытаниях гаечных секторных матриц из ста ли У10А с HRC 59—60 для холодной высадки гаек М10 из стали 10

62

наблюдались следующие изменения микротвердости (рис. 18): с первых минут работы матрицы происходит упрочнение поверхно стных слоев, вместо исходных 520—650 кгс/мм2 (кривая /), микро твердость достигает 820—970 кгс/мм2 (кривая 4). В дальнейшем происходит некоторое разупрочнение — в период установившегося

износа микротвердость |

понижается до 680—934 кгс/мм2 (кривая 3), |

|

в период |

усиленного |

износа микротвердость достигает 708— |

794 кгс/мм2 |

(кривая 2). |

|

Рис. 18. Изменение микротвердости поверхностных слоев в сечении сектора в различные периоды работы матрицы:

— 1 — до работы; 2, 3, 4 — соответственно |

после 20 000, 10 000 и |

1000 штампоударов |

|

В отдельных случаях на поверхности износа штамповых сталей наблюдается образование «белых слоев», плохо подвергающихся травлению. Белые зоны на поверхности штампов представляют со бой мелкодисперсные вторичные структурные фазы, образующиеся под воздействием температурных вспышек и циклических дефор маций при трении.

МЕТОДЫ ИЗМЕРЕНИЙ И ИССЛЕДОВАНИЯ ХАРАКТЕРА ИЗНОСА И УСТАЛОСТНОЙ ПРОЧНОСТИ ИНСТРУМЕНТА И ШТАМПОВ

Измерения остаточных напряжений. Для определения остаточ ных напряжений в деталях широкое применение находит известный механический метод, основанный на снятии напряженных слоев стравливанием или обточкой и разрезкой (например, при исполь зовании кольцеобразных образцов) с последующим измерением деформации и определением с помощью методов теории упругости величины и характера распределения остаточных напряжений.

Применяется также рентгенографический метод. Его преимуще ством является возможность определения только упругих напряже ний в поверхностном слое, в то время как с помощью механического метода выявляется суммарный эффект от упругих и пластических деформаций. Кроме того, рентгеновский метод определения остаточ-

63

ных напряжений позволяет проследить за состоянием каждой фазы исследуемого образца в отдельности, что нельзя выполнить с по мощью механического метода.

Высказывается предположение, что рентгенографическое изме рение определяет не абсолютное напряженное состояние, а лишь преобладание напряжений одного знака над напряжениями проти воположного знака в единице объема.

Р е н т г е н о г р а ф и ч е с к и й ме т од . При исследовании оста точных напряжений автор обзора применил способ многократных наклонных съемок (sin2i|)-onoco6), с помощью которого проводилось рентгенографическое определение остаточных напряжений по кар бидной и кобальтовой фазам (предполагалось двухосное напряжен ное состояние) в твердосплавных вставках марки ВК20 гаечных секторных шестигранных матриц после шлифования их кругами из карбида кремния зеленого, алмазного шлифования и в дальнейшем при износе после выполнения последовательно 500 тыс., 800 тыс., 2 млн., 3 млн. штампоударов при холодной высадке гаек М12 из стали 10 на автомате А-412. При этом определялась остаточная ориентированная деформация. Съемки производили на дифракто метре ДРОН-1 в излучении железного и кобальтового анодов. Ре гистрировали линии (112) WC и (311) р-Со.

По результатам определения углов отражения # и межплоскост ных расстояний d, полученных при наклонных съемках, строили гра

|

|

|

фики зависимости в |

координатах |

|||||||

|

|

|

d—sin2^ |

|

(ф— угол |

|

между |

нор |

|||

|

|

|

малью |

к |

поверхности |

образца и |

|||||

|

|

|

нормалью |

к отражающим плоско |

|||||||

|

|

|

стям, т. е. направлением измерения |

||||||||

|

|

|

деформации). По углу наклона |

||||||||

а (¥=0е) |

|

5 (¥ =ап'~ |

прямой а |

на таких графиках |

опре- |

||||||

Рис. 19. Направления определения |

деляли |

знак и величину |

компонен |

||||||||

ты нормальных напряжений а в |

|||||||||||

нормальных |

напряжений на грани |

||||||||||

секторной |

вставки |

матрицы: |

двух взаимно перпендикулярных на |

||||||||

а — перпендикулярно (аП; б — парал |

правлениях (рис. 19): |

|

|

|

|||||||

лельно (Стг) направлению выброса гайки |

|

|

|

||||||||

|

|

|

|

а |

|

tga , |

|

|

|

|

|

где Е — модуль нормальной упругости; |

|

И |

|

|

|

|

|||||

|

|

|

|

|

|

||||||

р — коэффициент Пуансона. |

|

|

|

|

|

|

|

||||

При расчетах |

принято |

Е |

=5,9-104 кгс/мм2 |

для |

WC и |

||||||

Ми |

|||||||||||

1,6* 104 кгс/мм2для Со. |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

Эти значения приняты приближенно, так как в кобальтовой фа |

|||||||||||

зе растворено несколько процентов WC, что немного повышает мо- |

|||||||||||

дуль упругости твердого раствора. Значения же |

Е |

приняты для |

|||||||||

|

|||||||||||

М -р

чистого кобальта.

64

В связи с отсутствием в литературе рентгеновских значений Е и ц приняты их механические значения.

Максимальная погрешность при определении компоненты ai или 02 составляла ~ ± 10 кгс/мм2.

Из-за двухфазностм сплава возникающие напряжения являются межфазными микронапряженйямн, однако механизм их образова ния следует считать макроскопическим.

При шлифовании на поверхность твердосплавных изделий дей ствуют термический и механический факторы, которые приводят к возникновению напряжений противоположных знаков. Известно,- что остаточные напряжения, возникающие в поверхностном слое твердых сплавов в процессе механической обработки, распростра няются на глубину до 50—90 мкм. При шлифовании вольфрамоко бальтовых твердых сплавов кругом из карбида кремния зеленого в связи с преобладающим действием термического фактора на по верхности выявлены остаточные растягивающие напряжения, до стигающие ~80 кгс/мм2.

После алмазного шлифования на рабочей поверхности сектор ных твердосплавных вставок были обнаружены сжимающие оста точные напряжения в фазе WC до 140 кгс/мм2, а в фазе Со — сжи мающие остаточные напряжения до 50 кгс/мм2. Максимальный из нос матриц после 3 млн. штампоударов был равен 65 мкм. Линин кобальта на изношенных поверхностях выявлялись плохо, поэтому от измерения их положения отказались.

1 — исходное состояние |

после |

алмазного |

шлифования |

2, 3, 4, 5 — соответст |

венно после 500 |

TbiCv, |

800 тыс., 2 |

млн, 3 млн. |

штампоударов |

На рис. 20 представлены зависимости межплоскостных расстоя

ний d u2 WC от sin2if) в исследуемом |

инструменте, на рис. 21— |

3— 3186 |

65 |

4

результаты измерения остаточных напряжений. Приведенные зна чения остаточных напряжений в зависимости от различных условий алмазной обработки относятся к слою толщиной 3—-4 мкм, соответ ствующему глубине отражающего слоя при рентгеновском исследо вании твердых сплавов.

При износе гаечных матриц, секторные вставки которых были подвергнуты алмазному шлифованию, после выполнения 2 млн.

^&,кьс/ммг |

|

штампоударов |

величина сжим-ающих |

|||||||||

|

остаточных напряжений од и о2 |

в фа |

||||||||||

|

|

|

зе |

WC |

изменяется |

|

от |

значений |

||||

|

|

|

<—-140 кгс/мм2, полученных при алмаз |

|||||||||

|

|

|

ном |

шлифовании, |

до |

75—88 кгс/мм2 |

||||||

|

|

|

(сг| — перпендикулярна |

рискам |

шли |

|||||||

|

|

|

фования, |

02 — параллельна |

рискам |

|||||||

|

|

|

шлифования). |

При |

дальнейшем |

уве |

||||||

|

|

|

личении |

числа |

штампоударов |

до |

||||||

|

|

|

3 млн. имеет место |

|

повышение оста |

|||||||

|

|

|

точных |

сжимающих |

|

напряжений |

оi |

|||||

|

|

|

до 140 кгс/мм2 |

и о2 до ^-100 |

кгс/мм2. |

|||||||

Рис. 21. Графики зависимо |

Таким |

образом, |

с точки |

зрения |

||||||||

сти |

величины |

остаточных |

влияния |

остаточных |

|

напряжений |

на |

|||||

напряжении от времени ра |

работоспособность |

инструмента |

сек |

|||||||||

|

боты инструмента: |

|||||||||||

/ — сг, |

(<р = 0); |

2 — <5г (ф = 90“) |

торные |

матрицы |

работают |

в благо |

||||||

|

|

|

приятных условиях, если исходная |

|||||||||

поверхность рабочих граней была подвергнута |

|

алмазной |

обра |

|||||||||

ботке. |

|

|

|

|

|

|

|

|

|

|

|

|

В работе[70] описана методика и приведены результаты рентге нографического определения внутренних напряжений в сталях типа 10006 и 16МпСг5 после закалки и низкого отпуска. Измерение про водили на дифрактометре по линиям (211) и (220) с использовани ем Mo-излучения, а расчеты выполняли по методу определения

sin2гр, где ф — угол между поверхностью образца |

и направлением |

|

измерения. Суммарные внутренние |

напряжения |

подсчитывали по |

формуле сг —Ом (1—7) + Ол-7>где |

ом — напряжения в мартенсите, |

|

а.\ — напряжения в аустените, а д — содержание остаточного аусте нита.

Для исследования остаточных напряжений применяют также ме тод тензометрирования с помощью электрических датчиков сопро тивления, основанный на изменении электросопротивления прово лочного тензодатчика вследствие его деформации.

Вработе[4] рассмотрены результаты применения поляризацион но-оптического метода исследования остаточных напряжений в штампах горячей штамповки, изготовленных из стали ЗХ2В8, 5ХГСВф^5ХНВ, 5ХНТ, 7X3.

Остаточные напряжения можно изменять. Как указано выше, .на их вид и величину влияет характер применяемого технологического процесса. Так, Hanptmep, обработка холодом способствует возник

66

новению сжимающих остаточных .напряжений в закаленной стали; при отпуске снимаются как сжимающие, так и растягивающие ос таточные напряжения. Остаточные напряжения, возникающие в по верхностных слоях металла, могут быть сняты при озвучивании его в ультразвуковом поле.

Измерение температур. В зависимости от характера выполняе мого технологического процесса и соответственно температуры за готовки рабочая поверхность штампов в процессе штамповки име ет разную температуру, оказывающую влияние на процесс износа штампов.

В процессе штамповки вследствие трения заготовки о рабочую поверхность штампа выделяется тепло, которое передается в тело штампа, в тело деформируемой заготовки и в окружающую среду (теплопроводность, радиация, излучение). Так, температура поверх ности рабочих частей штампов для холодного прессования и выруб ки достигает 300—450° С. Согласно выполненным автором обзора исследованиям, температура инструмента при холодной высадке не превышает 300—330° С. При холодном выдавливании температура инструмента может достигнуть 400° С, а при горячей штамповке по верхность ручьев штампов горячей штамповки в процессе работы нагревается до температуры 600—700°С [1].

У нетеплостойких закаленных сталей типа У10А износостойкость

снижается |

при нагреве до 200—250° С. Полутеплостойкие стали |

|

типа Х12М |

(закаленные на первичную твердость) сохраняют изно |

|

состойкость при нагреве до 300—350° С, а теплостойкие |

стали типа |

|

Р18 — при нагреве до 500° С. При неправильном выборе |

штамповой |

|

стали выделяющееся тепло может вызвать структурные измене ния— отпуск рабочей поверхности штампа, что приводит к ускорен ному ее износу.

Для измерения температур обычно применяют методы искусст венной и полуискусственной термопары, естественной термопары.

В проводимых автором исследованиях температуры стального и твердосплавного инструмента холодновысадочных автоматов, тем пературу в теле высадочного инструмента определяли с помощью нихромконстантановых искусственных термопар с сечением прово лочек 0 0,1 мм, покрытых электроизоляционным лаком и закре пленных на расстоянии 0,5 мм и более от рабочей поверхности

(рис. 22).

Сваривали свободные концы термопары с компенсационными проводами и приваривали термопару в тело инструмента на кон денсаторной электросварочной машине. При измерениях использо вали 14-шлейфовый осциллограф Н-700 с одновременным фотогра фированием получаемых осциллограмм.

Проводилось также определение температуры в зоне контакти рования штампуемой заготовки и инструмента. Например, для опре деления температуры в зоне контакта отрезного инструмента хо лодновысадочного автомата с прутком в последнем в паз шириной 0,5 мм и глубиной, соответствующей величине максимального уси

67

лия резания соответствующего металла, зачеканивали нихромконстантановую термопару с сечением проволочек 0,1 мм и покрытых электроизоляционным лаком.

Место закладки термопары в пруток и длина последнего выбира лись таким образом, чтобы нож, отрезая заготовку, замыкал тер-

|

IA |

мопару, |

т. |

е. |

|

чтооы |

горячий |

|||||

|

спай был на |

расчетной длине. |

||||||||||

|

|

Для |

этого |

фактическую |

длину |

|||||||

|

|

термопары |

до резания (раз |

|||||||||

|

|

мер |

I на |

рис. |

23) |

выбирали |

||||||

|

|

различной |

для |

каждого |

|

диа |

||||||

|

|

метра прутка и равной длине |

||||||||||

|

|

термопары |

плюс |

длина |

отре |

|||||||

|

|

заемой |

заготовки. |

Уложенную |

||||||||

|

|

в паз термопару подчеканива |

||||||||||

|

|

ли и заливали клеем БФ-2. |

||||||||||

|

|

Для |

уменьшения |

сопротив |

||||||||

|

|

ления проводников, |

соединя |

|||||||||

|

|

ющих |

термопару |

с осцилло |

||||||||

|

|

графом, |

были |

использованы |

||||||||

|

|

компенсационные |

провода |

(из |

||||||||

|

|

тех |

же |

материалов — нихром, |

||||||||

|

|

константан) и покрытие элект |

||||||||||

|

|

роизоляционным |

стекловолок |

|||||||||

|

|

ном, |

чтобы |

избежать |

получе |

|||||||

|

|

ния вторичных термопар,боль |

||||||||||

|

|

шего сечения, чем рабочие |

||||||||||

|

|

термопары. |

|

Спай |

|

нихром — |

||||||

|

|

константан |

для |

термопар |

но |

|||||||

Рис. 22. Твердосплавный нож, оснащен |

жей |

и втулок |

|

получали |

дуго |

|||||||

вой |

сваркой угольными |

элект |

||||||||||

ный термопарой для определения темпе |

||||||||||||

ратуры в его теле на расстоянии 0,5 мм |

родами |

в |

|

безокислительной |

||||||||

от зоны резания: |

среде хлористого |

бария. |

Тер |

|||||||||

1 — заливка клеем |

БФ; 2 —термопара; 3— кон |

моэлектроды |

термопар |

прут |

||||||||

такты |

к осциллографу |

|||||||||||

|

|

ков |

друг к другу |

не |

привари- |

|||||||

Рис. 23. Пруток, оснащенный термопарой для определе ния температуры в зоне резания;

/ — искусственная термопара (нихром, константан); 2 — заливка клеем БФ

68

вали — контакт осуществлялся непосредственно ножом в процес се резания.

Применяются и другие способы измерения температур. Так, в работе [69] при исследовании температурного режима штампов го рячей штамповки термопары устанавливали в заготовке специаль ной формы и в штампе непосредственно под заготовкой вблизи ра бочей поверхности штампа.

Для измерения температуры штампов могут также применяться термокарандаши.

Приближенно температуру штампа можно определять косвен но по изменению структуры закаленной стали рабочей поверхности при износе.

С целью выявления возможных структурных изменений для ис

следования поверхности штампов и инструмента |

после изготовле |

ния и износа может применяться р е н т г е н е |

с т р у к т у р н ы й |

а н а л и з .

Измерение износа и шероховатости рабочей поверхности ин струмента и штампов. Для измерения износа рабочей поверхности штампов и инструмента применяется метод микрометража, осно ванный на измерении на приборах со специальными приспособле ниями одних и тех же размеров до и после износа. Разность пока заний определяет величину линейного износа [46].

Радиусы притупления стальных штампов измеряют на инстру ментальном микроскопе и большом проекторе БП со слепков из гуттаперчевой мастики, а твердосплавных штампов на микроскопе МИС-11 с использованием метода светового луча. Износ плоских поверхностей штампов измеряют на микроскопе МИС-11 или с по мощью профилографа-профилометра завода «Калибр». В отдель ных случаях для измерения износа штампов применяются специаль ные приборы.

При измерении износа штампов широко применяют метод отпе чатков, с помощью которого можно сохранить первоначальную фор му и топографию поверхности штампов, получить отпечатки на про межуточных стадиях износа, в различных, часто трудно доступных зонах рабочей поверхности. По полученным отпечаткам легко про извести замеры. В качестве материалов для изготовления отпечат ков применяют пластмассы, например стиракрил и другие, реже— свинец, воск.

Применяют также для исследования износа штампов метод фо тографии, заключающийся в неоднократном фотографировании из нашиваемой поверхности; это дает информацию как о характере износа, так и о параметрах линейного износа.

Шероховатость плоских и цилиндрических поверхностей штам пов по образующей измеряют профилографом-профилометром за вода «Калибр», а также при помощи микроскопа МЙС-11 и фото графирования профилограмм.

4—3186 |

69 |