TSP_kursovoy / КП проект

.pdfПроизводительность 520 м3/см также может обеспечить прицепной скрепер Д-374А на базе трактора С-100 с вместимостью ковша 6-6,5 м3 и самоходный скрепер Д-511 с вместимостью ковша 15 м3 (см. прил. 4, 5).

2. Экономическое сравнение производится по формулам (50)-(52) – см. табл. 18.8.16, см. прил. 6. Экономически более выгоден прицепной скрепер, но при обратной засыпке планируем использовать бульдозер, скрепер при этой работе неприменим.

Окончательно для планировки принимаем бульдозер ДЗ-8.

Выбор экскаватора для разработки грунта

1. Предварительный выбор емкости ковша экскаватора – см. прил. 7. При объеме земляных работ ≈ 34 000 м3 принимаем экскаватор ЭО-5122

с объемом ковша 1,6 м3 и производительностью 154 м3/ч (см. прил. 8б). 2. Определение требуемой производительности экск-ра по формуле (62)

|

|

Птр = |

Vзем.раб. |

|

34257,22 |

3 |

/смен, |

||

|

|

|

|

|

= |

30 2 |

= 571 м |

||

|

|

Т |

дн |

n |

|||||

где Тдн |

– |

|

|

см |

|

|

|

|

|

срок выполнения работ, Тдн = 30 дней (по заданию); |

|||||||||

nсм |

– |

сменность работ, принимаем nсм = 2. |

|

||||||

Производительность не менее 571 м3/смен или 571/8ч = 71 м3/ч могут также обеспечить следующие экскаваторы (см. прил. 8б):

-ЭО-4121А (Vк = 0,65 м3) с производительностью 87 м3/ч;

-ЭО-10011Е (Vк = 1,0 м3) с производительностью 87 м3/ч;

Для транспортировки грунта принимаем автотранспорт (см. прил. 9):

-для экскаватора ЭО-5122 с (Vк = 1,6 м3) принимаем бортовой автомобиль марки МАЗ-543 грузоподъемностью Q = 16 т;

-для экскаватора ЭО-4121А (Vк = 0,65 м3) принимаем бортовой автомобиль марки ЗиЛ-130-66 грузоподъемностью Q = 5 т;

-для экскаватора ЭО-10011Е (Vк = 1,0 м3) принимаем самосвал марки КрАЗ-256 грузоподъемностью Q = 10 т;

3. Расчет количества машин для транспортирования грунта на вывоз:

3.1. Определение эксплуатационной производительности экскаватора ЭО-5122 (Vк = 1,6 м3):

|

|

экспл |

= |

8ч 100м3 |

= |

8 100 |

3 |

(83) |

|

|

Пэкс |

Нвр |

1,38 |

= 579,7 м /см, |

|||

где Н |

|

|

|

|

|

|

||

вр |

– норма времени работы экскаватора (в маш×час) при по- |

|||||||

|

грузке грунта в транспорт, Нвр |

= 1,38 маш×час (Е2-1-9). |

|

|||||

|

|

|

||||||

41

3.2. Определение объема грунта в ковше экскаватора в плотном состоянии:

|

|

|

пл.с |

Vк |

|

1,6 |

3 |

|

|||||

|

|

|

Vковш = |

|

= |

|

= 1,52 м , |

(84) |

|||||

где |

|

– |

1+ Кпер.разр |

1 + 0,05 |

|||||||||

V |

геометрический объем ковша экскаватора, V = 1,6 м3; |

||||||||||||

|

к |

|

|

|

|

|

|

|

|

|

|

|

к |

|

Кпер.разр – |

коэффициент |

первичного разрыхления, для супеси |

||||||||||

|

|

|

Кпер.раз = 5 % (см. ЕНиР сб.2 «Земляные работы», |

||||||||||

|

|

|

прил. 2). |

|

|

|

|

|

|

|

|

||

3.3. Определение веса грунта в ковше в плотном состоянии: |

|

||||||||||||

|

|

|

m |

=V пл.с |

γ |

гр |

= 1,52×1,65 = 2,51 т, |

(85) |

|||||

|

|

|

гр |

ковш |

|

|

|

|

|

|

|

||

где |

γгр – |

объемный вес грунта - супеси, γгр |

= 1,65 т/м3 (по заданию). |

||||||||||

3.4. Определение полного числа ковшей грунта в бортовом автомобиле МАЗ-543 грузоподъемностью Q = 16 т:

n |

= |

Q |

= |

16 |

|

= 6,37 = 6 ковш. |

(86) |

m |

|

||||||

ковш |

|

2,51 |

|

|

|||

|

|

гр |

|

|

|

|

|

3.5. Определение грузоподъемности автосамосвала в м3: |

|

||||||

Qм3 =Vковшпл.с nковш =1,52×6 = 9,12 м3. |

(87) |

||||||

3.6. Определение коэффициента использования транспортной единицы МАЗ-543 с грузоподъемностью Q = 16 т:

|

|

К = |

mгр nковш |

|

= 2,51 6 = 0,94. |

(88) |

||||

|

|

|

||||||||

|

1 |

|

|

Q |

16 |

|

||||

|

|

|

|

|

|

|||||

3.7. Определение сменной производительности автосамосвала: |

|

|||||||||

|

q = |

Qм3 T1 К1 |

= |

9,12 8 0,94 |

= 83,08 м3, |

(89) |

||||

|

t + 2 L |

|

||||||||

|

|

0,27 + |

|

2 10 |

|

|

||||

|

|

36 |

|

|

|

|||||

где Т1 |

|

V |

|

|

|

|

|

|||

– продолжительность смены автотранспорта, Т1 = 8 ч; |

|

|||||||||

t |

– время простоя под погрузкой и разгрузкой, ч (см. прил. 10); |

|||||||||

L |

– дальность транспортировки грунта на вывоз, L = 10 км; |

|

||||||||

V– средняя техническая скорость транспорта, V = 18-36 км/ч.

3.8.Определение необходимого количества машин:

Nмаш = |

Пэксэкспл |

+1 = |

579,7 |

+ 1 = 7,9 = 8 маш. |

(100) |

|

83,08 |

||||||

|

q |

|

|

|

4. Определение количества машин для комплектов с экскаваторами марки ЭО-4121А и ЭО-10011Е – аналогично по формулам (83)-(100), при следующих условиях:

-норма времени экскаватора ЭО-4121А: Нвр = 2,1 маш×час (Е2-1-11);

-норма времени экскаватора ЭО-4121А: Нвр = 2,0 маш×час (Е2-1-8).

42

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 18.8.2 |

|

|

|

|

|

|

|

|

|

|

Принимаем варианты комплектов машин: |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Комплект |

|

|

|

|

|

|

|

|

|

Машины |

|

|

|

|

|

Производительность, |

|||||||||||

|

машин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П , м3/см |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

см |

|

I комплект |

|

Экскаватор ЭО-5122 и |

|

|

|

|

|

|

154×8ч = 1 232 |

||||||||||||||||||

|

8 автомобилей марки МАЗ-543; |

|

|

|

|||||||||||||||||||||||

II комплект |

|

Экскаватор ЭО-4121А и |

|

|

|

|

87×8 = 696 |

||||||||||||||||||||

|

14 автомобилей марки ЗиЛ-130-66; |

|

|||||||||||||||||||||||||

III комплект |

|

Экскаватор ЭО-10011Е и |

|

|

|

|

87×8 = 696 |

||||||||||||||||||||

|

9 автомобилей марки КрАЗ-256; |

|

|

|

|||||||||||||||||||||||

5. |

Определение стоимости разработки 1 м3 грунта (см. табл. 18.8.16): |

||||||||||||||||||||||||||

СI = |

1,08∑Смсм |

= 1,08 (42,64 +8 60,56) = 0,46 руб; |

|

|

|||||||||||||||||||||||

|

Псм |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1232 |

|

|

|

|

|

|

|

|

||||||||

СII |

= |

1,08 (31,08 +14 15,44) |

=0,38 руб; |

|

СIII=1,08 (35,90 +9 32,08) =0,50 руб. |

||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

696 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

696 |

|

||||

6. |

Определение капитальных вложений: |

|

|

|

|

|

|

||||||||||||||||||||

К = 1,07 ∑Сир |

= |

|

1,07 |

|

|

37340 |

+ |

8 53710 |

= 0,96 руб; |

|

|

||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||

I |

|

|

|

Псм |

|

tг |

1232 |

|

|

384 |

425 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

К |

= |

1,07 |

|

|

23470 |

+ |

14 3320 |

=0,30 руб; |

|

К =1,07 |

|

21960 |

+ 9 8640 |

=0,44 руб. |

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||

II |

696 |

|

384 |

|

343 |

|

|

|

|

|

|

|

|

III |

696 |

|

384 |

343 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

7. |

Определение приведенных затрат на разработку 1 м3 грунта: |

|

|||||||||||||||||||||||||

ПI = С + Ен×К = 0,46 + 0,15×0,96 = 0,60 руб/м3; |

|

|

|

|

|

||||||||||||||||||||||

ПII = 0,38 + 0,15×0,30 = 0,43 руб/м3; |

ПIII = 0,50 + 0,15×0,44 = 0,57 руб/м3. |

||||||||||||||||||||||||||

ПI = 0,60 > ПII = 0,43 < ПIII = 0,57 руб/м3.

Экономичнее II комплект машин, включающий: экскаватор марки ЭО-

4121А с объемом ковша Vк = 0,65 м3 и 14 автомобилей марки ЗиЛ-130-66 грузоподъемностью Q = 5 т;

Таблица 18.8.3

Технические характеристики экскаватора ЭО – 4121А (см. прил. 8)

№ |

Показатель |

Обозн- |

Значение |

|

|

е |

|

1 |

Емкость ковша, м3 |

g |

0,65 |

2 |

Продолжительность рабочего цикла, сек |

tэ |

20 |

3 |

Наибольший радиус резания на уровне стоянки, м |

R |

9,2 |

|

|

cm |

|

4 |

Длина рукояти, м |

lр |

2,99 |

5 |

Наибольший радиус выгрузки в транспорт, м |

Rв |

6,7 |

6 |

Расстояние от оси пяты до оси вращения, м |

b |

0,52 |

7 |

Высота до оси пяты стрелы, м |

h |

2,02 |

8 |

Высота выгрузки, м |

Hв |

6,0 |

9 |

Габаритные размеры, м: длина / ширина / высота |

10,4 |

/ 3,0 / 3,2 |

43

Таблица 18.8.4

Технические характеристики самосвалов ЗиЛ-130-66 (см. прил. 12)

№ |

Показатель |

Обозначение |

Значение |

1 |

Грузоподъемность, т |

Q |

5,0 |

2 |

Ширина транспортного средства, м |

bк |

2,50 |

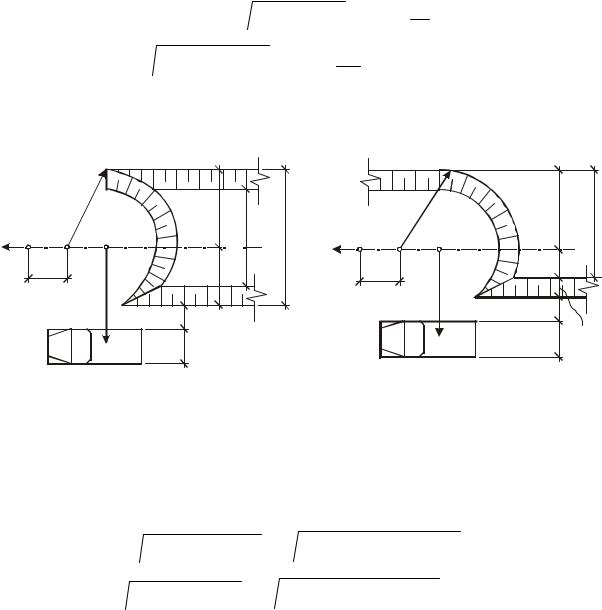

Расчет ширины лобовой и боковых проходок (см. рис. 18, 19)

1. Определение длины рабочей передвижки экскаватора: ln =0,75×lр = 0,75×2,99 = 2,24 м.

2.Определение наибольшей ширины первой торцевой проходки поверху при погрузке грунта в транспортное средство или односторонний отвал:

BB =b1 +b2 =  (Rcm )2 −ln2 +(RB − b2к −1) =

(Rcm )2 −ln2 +(RB − b2к −1) =

=  (9,2)2 − 2,242 + (6,7 − 22,5 −1) = 13,37 м.

(9,2)2 − 2,242 + (6,7 − 22,5 −1) = 13,37 м.

3.Определение ширины лобовой проходки понизу при односторонней вы-

грузке грунта:

BН = BB −2 ×m ×Hк = 13,37 – 2×0,85×2,9 = 8,44 м;

R

lп |

т |

1 |

|

с |

|

|

|

b |

|

|

н |

В |

|

B |

B |

|

2 |

|

в |

b |

|

R |

|

|

|

1 |

|

|

к |

|

|

b |

|

R

lп |

|

|

4 |

|

с |

т |

b |

|

|

|

||

|

|

|

|

|

|

|

B |

|

|

3 |

|

|

|

b |

|

|

В |

|

|

|

R |

|

|

|

|

1 |

mH |

|

|

b |

|

|

|

к |

|

Рис. 18. Схема разработки выемки |

Рис. 19. Схема разработки выемки |

торцевой проходкой (лобовая |

боковой проходкой (вторая и по- |

проходка) |

следующие проходки) |

|

1 – безопасное расстояние (1м) от откоса до ближайшей опоры машины;

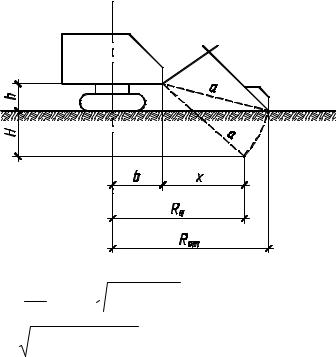

4.Определение радиуса резания по дну котлована при наибольшей его глубине (см. рис. 12):

a =  (Rcm −b)2 + h2 =

(Rcm −b)2 + h2 =  (9,2 − 0,52)2 + 2,022 = 8,91 м; x =

(9,2 − 0,52)2 + 2,022 = 8,91 м; x =  a2 −(Hк + h)2 =

a2 −(Hк + h)2 =  8,912 −(2,9 + 2,02)2 = 7,43 м;

8,912 −(2,9 + 2,02)2 = 7,43 м;

44

RH = x +b = 7,43 + 0,52 = 7,95 м.

Рис. 20. Схема определения наибольшего радиуса копания понизу

5. Определение ширина второй и последующих боковых проходок:

B =b3 +b4 = (RB −m ×Hк − b2K −1) +  RH2 −ln2 =

RH2 −ln2 =

= (6,7 – 0,85×2,9 – |

2,5 |

–1) + 7,952 − 2,242 |

= 9,61 м. |

|

2 |

||||

|

|

|

Расчет автотранспорта для перевозки грунта в отвал (резерв)

Определение количества автосамосвалов ЗиЛ-130-66 для перевозки грунта от котлована до отвала (см. формулы (83)-(100)). Среднее расстоя-

ние транспортирования равно половине длины здания Lзд = 140/2 = 70 м:

экспл |

|

8 100 |

|

3 |

|

пл.с |

|

0,65 |

|

3; |

||||||||

Пэкс |

= |

|

2,1 |

= 380,95 м |

/смен; |

Vковш |

= |

|

|

|

|

|

|

= 0,62 м |

||||

|

1 + 0,05 |

|||||||||||||||||

m = 0,62×1,65 = 1,02 т; |

|

n |

= |

|

5 |

|

= 4,9 = 5 ковш; |

|||||||||||

|

1,02 |

|

||||||||||||||||

гр |

|

|

|

|

|

|

|

ковш |

|

|

|

|

|

|||||

Qм3 =0,62×5 = 3,1 м3; |

|

К1 = |

1,02 5 |

= 102 %; |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|||

q = |

3,1×7,5 ×1,02 |

|

= 101,39 м3; |

Nмаш |

= |

|

|

|

380,95 |

+ 1 = 4,75 = 5 маш. |

||||||||

|

|

101,39 |

||||||||||||||||

0,23 + |

2 0,07 |

|

|

|

|

|

|

|

||||||||||

36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Принимаем: 5 автосамосвалов ЗиЛ-130-66 для транспортировки грунта обратной засыпки в отвал в осях А-И/1 (см. лист 2) и 14 автосамосвалов той же марки для транспортировки грунта на вывоз.

Выбор крана для монтажных работ:

При выборе крана для производства работ по возведению монолитных фундаментов руководствуемся принципами:

1.Кран выполняет монтажные и демонтажные работы;

2.Кран располагается внутри котлована;

Для строповки элементов опалубки принимаем универсальные двух- и четырехветвевые стропы типа 2СК и 4СК.

45

|

Строповочные средства |

Таблица 18.8.5 |

|

|

|

||

|

|

|

|

Марка стропа |

Грузоподъемность, т |

Масса, qc, кг |

Высота, hс, м |

2СК |

5 |

56 |

4,5 |

4К |

20 |

147,8 |

4,5 |

1. Определение требуемой грузоподъемности крана (см. формулу (63)):

где Pэл

qc

Qкр = Рэл + qc = 2290 +147,8 = 2 438 кг = 2,4 т,

–наибольшая масса монтируемого элемента. Наибольшая мас-

са блока опалубки 1064 кг (см. расчет опалубочных работ), масса бадьи (объемом 0,8 м3) с бетоном составляет 2290 кг. В расчет принимаем массу бадьи, Pэл = 2 290 кг.

–масса строповочного средства, qc = 147,8 кг (см. табл. 18.8.5).

2. Определение высоты подъема крюка крана (см. формулу (64)):

где hо

hэл

hс

Hкр = ho + hэл + h3 +hc = 3,0+2,82+0,5+4,5 =10,82 м,

–превышение опоры монтируемого элемента или высота ранее смонтированных элементов, hо = Нф = 3,0 м;

–высота элемента в монтируемом положении, высота блока опалубки подколонника 2,1 м, высота бадьи 2,82 м. В расчет принимаем hэл = 2,82 м;

–высота стропа в рабочем положении, hс = 4,5 м (см. табл. 18.8.5).

3. Определение необходимого вылета крюка крана (см. формулу (65)):

|

|

|

|

(c + d) (Нкр + h |

−h |

) |

|

|

|

(1,5 + 0,9) (12,1 + 2,0 |

− 2,0) |

|

|

|

|

||||||||||||

lкр |

|

= |

|

|

|

|

|

п |

ш |

|

+ |

а = |

|

|

|

|

|

|

+ 2,0 |

=6,47 м, |

|||||||

|

|

|

|

|

(2,0 + 4,5) |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

(hп + hc ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где |

|

|

d – расстояние от центра строповки до края элемента, при шири- |

||||||||||||||||||||||||

|

|

|

|

|

|

не блока 1,8 м: d = 1,8/2=0,9 м. |

|

|

|

|

|

|

|

|

|

|

|||||||||||

4. |

Определение длины стрелы крана (см. формулу (66)): |

|

|

|

|

|

|

|

|||||||||||||||||||

L |

стр |

= |

(Нкр + h |

−h ) |

2 +(l |

−а)2 = |

(12,1 + 2,0 − 2,0)2 + (6,47 − 2,0)2 =12,90 м; |

||||||||||||||||||||

|

|

|

п |

|

ш |

|

кр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 18.8.6 |

|||||

|

|

Принимаем кран МКГ-25 со стрелой длиной 22,5 м без гуська [5]: |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

Требуемые параметры крана |

|

Технические параметры крана |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Q |

|

, т |

|

H , м |

|

l |

кр |

, м |

|

|

L |

стр |

, м |

|

Q , т |

H , м |

|

l |

тех, м |

|

L |

стр |

, м |

|

|||

|

кр |

|

|

|

кр |

|

|

|

|

|

|

|

|

кр |

кр |

|

|

кр |

|

|

|

|

|||||

|

|

2,40 |

|

10,82 |

|

|

6,47 |

|

|

|

12,90 |

|

3,00 |

18,00 |

|

|

12,00 |

|

|

22,50 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

46

|

Технические характеристики крана МКГ – 25 |

Таблица 18.8.7 |

|

|

|

||

|

|

|

|

№ |

Показатель |

|

Значение |

1 |

Среднее давление на грунт, МПа |

|

0,13 |

2 |

Габариты, м: ширина/высота/задний габарит, r |

|

3,21/3,79/4,7 |

3 |

Масса в рабочем состоянии, т |

|

39 |

Проверка крана на условие безопасной работы:

lкртех ≥ r + 1,0 м + D; 12 > 4,7 + 1,0 + 1,8 = 7,5 м – условие выполняется,

где r |

– |

наибольший радиус, описываемый поворотной частью кра- |

|

|

на, r = 4,7 м (см. тех. характеристики крана); |

1,0 |

– |

расстояние между поворотной частью крана и возведенны- |

|

|

ми конструкциями; |

D– расстояние между центром масс крюка и точки возведенной конструкции, D = 3,6/2 = 1,8 м.

Выбор самоходных катков

Предварительно принимаем самоходный каток ДУ-29. Согласно Е2-1- 31 норма времени на уплотнение 100 м3 грунта толщиной слоя от 0,2 до 0,3

м составляет Нвр = 0,36 маш×час; 1. Определение эксплуатационной производительности катка ДУ-29 по

формуле (68)

Пэкспл =100м3 = 100 = 277,77 м3/ч.

кат Нвр 0,36

Соответствующую производительность обеспечивают пневмомашина ДУ31А с массой 16 т и виброкаток ДУ-85 массой 13 т (см. прил. 14, 15, 16).

|

|

|

Таблица 18.8.8 |

|

Принимаем варианты комплектов машин: |

||

|

|

|

|

Комплект машин |

|

Машины |

Производительность, Псм, м3/ч |

I комплект |

|

Пневмомашина ДУ-31 |

1000 |

II комплект |

|

Пневмомашина ДУ-29 |

1800 |

III комплект |

|

Виброкаток ДУ-85 |

300 |

3. Экономическое сравнение производится по формулам (50)-(52) – см. табл. 18.8.16. Экономически более выгоден самоходный каток ДУ-29.

|

Технические характеристики катка ДУ-29 |

Таблица 18.8.9 |

|

|

|

||

|

|

|

|

№ |

Показатель |

|

Значение |

1 |

Ширина уплотняемой полосы, м |

|

2,22 |

2 |

Толщина уплотняемого слоя, м |

|

0,4 |

3 |

Масса в рабочем состоянии, т |

|

30 |

47

Выбор автобеносмесителя

Производительность бетонщиков в смену: Псм = 61,54 м3/см (см. расчет числа захваток).

1. Определение требуемой вместимости смесительного барабана по готовому замесу по формуле (69)

Vбар=

где l

|

l |

|

l |

|

|

|

23 |

|

23 |

|

|

|

Псм (t1 +V1 |

+V2 |

+t2+t3) |

|

61,54 (0,083 + |

+ |

+0,083 + 0,3) |

|

|||||

= |

30 |

40 |

= 15 м3, |

|||||||||

C Кв |

|

|

|

|

||||||||

|

|

8 0,85 |

|

|||||||||

|

|

|

|

|

||||||||

– дальность перевозки бетонной смеси (по заданию) l = 23 км.

Таблица 18.8.10

Принимаем комплекты машин (см. прил. 18):

|

Комплект |

|

|

Машины |

Вместимость барабана, м3 |

|

Итого, м3 |

||||||||||||||

|

I комплект |

|

|

АМ-9НА + АМ-6 |

|

|

9 + 6 |

|

|

|

|

|

9+6 =15 |

||||||||

|

II комплект |

|

|

3 машины СБ-159 |

|

|

|

|

5 |

|

|

|

|

|

5×3 = 15 |

||||||

2. |

Определение стоимости эксплуатации машин (см. табл. 18.8.16): |

||||||||||||||||||||

|

|

СI = |

1,08 (13,84 +9,23) |

|

= 0,40 т.руб; |

СII = |

1,08 (3 7,69) |

= 0,40 т.руб. |

|||||||||||||

|

|

|

62,54 |

|

|||||||||||||||||

|

|

|

|

|

|

62,54 |

|

|

|

|

|

|

|

|

|

|

|||||

3. |

Определение капитальных вложений: |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

КI = |

1,07 |

|

2,80 + 2,20 |

|

|

|

|

|

1,07 |

|

3 1,57 |

|

|

|

||||||

|

|

|

|

|

|

= 0,25 т.руб; КII = |

|

|

|

|

|

|

|

= 0,24 т.руб. |

|||||||

62,54 |

343 |

|

62,54 |

343 |

|

||||||||||||||||

4. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Определение приведенных затрат на 1 м3 бетона: |

|

|

|

|

|

||||||||||||||||

|

ПI = 0,40 + 0,15×0,25 = 0,438 т.руб/м3; ПII = 0,40 + 0,15×0,24 = 0,436 руб/м3. |

||||||||||||||||||||

|

|

|

|

|

|

|

|

ПI = 0,438 т. руб/м3 > ПII = 0,436 т. руб/м3; |

|||||||||||||

|

|

Экономичнее II комплект машин, включающий: 3 автобетоносмесителя |

|||||||||||||||||||

|

марки СБ-159 с вместимостью смесительного барабана 5 м3. |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

Технические характеристики СБ-159 |

Таблица 18.8.11 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

№ |

|

|

|

|

|

|

|

Показатель |

|

|

|

|

|

|

|

|

|

Значение |

||

|

1 |

|

Вместимость смесительного барабана, м3 |

|

|

|

|

5 |

|||||||||||||

|

2 |

|

Геометрический объем смесительного барабана, м3 |

|

|

8 |

|||||||||||||||

|

3 |

|

Базовый автомобиль |

|

|

|

|

|

|

|

|

|

КамАЗ-5511 |

||||||||

|

4 |

|

Габаритные размеры, м: длина/ширина/высота |

|

|

|

7,38/2,5/3,52 |

||||||||||||||

|

5 |

|

Масса технологического оборудования, т |

|

|

|

|

13 |

|||||||||||||

Выбор автобетононасоса

Требуемая производительность автобетононасоса: Псм = 61,54 м3/см;

48

1. Подачу бетонной смеси в бетононасосе можно регулировать, следовательно, выбираем бетононасос с производительностью не менее 61,54

м3/см или 61,54/8 = 8 м3/ч.

Таблица 18.8.12

Принимаем комплекты машин (см. прил. 19):

Комплект |

Машины |

Производительность, м3/ч |

I комплект |

БН 80-20 |

5-65 |

II комплект |

СБ-126А |

5-65 |

2. Экономическое сравнение производится по формулам (50)-(52) – см. табл. 18.8.16. Экономически более выгоден I комплект машин, включающий: автобетононасос марки БН 80-20 производительностью 5-65 м3/ч.

Таблица 18.8.13

Технические характеристики БН 80-20 (см. прил. 19):

№ |

Показатель |

Значение |

1 |

Вылет стрелы по вертикали, м |

80 |

2 |

Дальность подачи по горизонтали, м |

400 |

3 |

Габаритные размеры, м: длина/ширина/высота |

11,0/2,5/3,5 |

Выбор вибраторов

Требуемая эксплуатационная производительность комплекта вибраторов не менее Псм = 61,54 м3 в смену или 61,54/8ч = 8 м3/ч. Так как в бригаде по укладке бетонной смеси работает 2 бетонщика, то принимаем минимальное число вибраторов – 3 шт (в каждом комплекте принимается один свободный запасной вибратор, см. формулу (70)). Тогда производительность одного вибратора: 8 м3/ч/ 2 шт = 4,0 м3/ч.

Таблица18.8.14

Принимаем комплекты инструмента (см. прил. 21):

Комплект |

Машины |

Пэкс, м3/ч |

Си.р, т.руб |

I комплект |

ИВ-75 |

2-4 |

6,01 |

II комплект |

ИВ-113 |

3-6 |

6,50 |

II комплект |

ИВ-112 |

3-4 |

5,00 |

1. Экономическое сравнение производится по кап. вложениям по формуле (51) – см. табл. 18.8.16. Экономически более выгоден II комплект инстру-

мента: 3 шт глубинных вибратора марки ИВ-113 (Пэкс = 3-6 м3/ч).

Таблица 18.8.15

Технические характеристики вибратора ИВ-113 (см. прил. 21)

№ |

Показатель |

Значение |

1 |

Диаметр наконечника, мм |

38 |

2 |

Радиус действия, м |

0,25 |

3 |

Длина рабочей части, мм |

410 |

4 |

Толщина уплотняемого слоя, мм |

200-400 |

49

Таблица 18.8.16

Сводная таблица экономических параметров машин и механизмов (см. формулы (50)-(52))

|

|

|

|

Нормативное |

|

|

|

|

|

Средняя стои- |

|

Инвентарно- |

|

Стои- |

Капиталь- |

Приведен- |

|

Машина, инструмент |

мость маши- |

|

расчетная стоимость |

число смен рабо- |

|

мость, |

ные вло- |

ные |

но×смены, Смсм, |

|

ты машин в году, |

|

жения, |

затраты, |

|||

|

руб |

|

машины, Си.р, т.руб |

tг, смен |

|

С, руб |

К, т. руб |

3 |

|

|

|

|

|

П, руб/м |

|||

|

|

Бульдозеры и скреперы ( |

см. прил. 6 и 13) |

|

|

|

|

|

ДЗ-8 |

25,29 |

|

8,43 |

306 |

|

0,05 |

0,06 |

0,06 |

Д-374А |

21,66 |

|

9,15 |

306 |

|

0,04 |

0,06 |

0,05 |

Д-511 |

79,21 |

|

70,61 |

306 |

|

0,16 |

0,46 |

0,23 |

|

Экскаваторы + автотранспорт (см. прил. 11, 12 и 13) |

|

|

|

||||

ЭО-5122 |

42,64 |

|

37,34 |

384 |

|

0,46 |

0,96 |

0,60 |

(+8 авто МАЗ-543) |

(+8×60,52) |

|

(+8×53,71) |

(425) |

|

|||

|

|

|

|

|

||||

ЭО-4121 (+ 14 авто |

31,08 |

|

23,47 |

384 |

|

0,38 |

0,30 |

0,43 |

ЗиЛ-130-66) |

(+14×15,44) |

|

(+14×3,32) |

(343) |

|

|||

|

|

|

|

|

||||

ЭО-10011Е |

35,90 |

|

21,96 |

384 |

|

0,50 |

0,44 |

0,57 |

(+ 9 авто КрАЗ-256) |

(+9×32,08) |

|

(+9×8,64) |

(343) |

|

|||

|

|

|

|

|

||||

|

|

|

Катки (см. прил. |

16 и 13) |

|

|

|

|

ДУ-31 |

39,76 |

|

18,61 |

306 |

|

0,07 |

0,065 |

0,08 |

ДУ-29 |

46,53 |

|

34,89 |

306 |

|

0,03 |

0,07 |

0,04 |

ДУ-85 |

15,60 |

|

6,10 |

306 |

|

0,06 |

0,07 |

0,07 |

|

|

|

Автобеносмесители (см |

. прил. 20 и 13) |

|

|

|

|

АМ-9НА |

13,84 |

|

2,80 |

343 |

|

0,40 |

0,25 |

0,438 |

АМ-6 |

9,23 |

|

2,20 |

343 |

|

|||

|

|

|

|

|

||||

СБ-159 (3 авто) |

7,69 |

|

1,57 |

343 |

|

0,40 |

0,24 |

0,436 |

|

|

|

Автобетононасосы (см. |

прил. 20 и 13) |

|

|

|

|

БН 80-20 |

30,0 |

|

1,40 |

343 |

|

0,52 |

0,07 |

0,531 |

СБ-126А |

30,0 |

|

1,65 |

343 |

|

0,52 |

0,08 |

0,532 |

|

|

|

Вибраторы (см. прил. 21 и 13) (3 шт) |

|

|

|

||

ИВ-75 |

– |

|

6,01 |

343 |

|

– |

0,014 |

– |

ИВ-113 |

– |

|

6,50 |

343 |

|

– |

0,01 |

– |

ИВ-112 |

– |

|

5,00 |

343 |

|

– |

0,012 |

– |

50