- •Тема 6. Конвертерные процессы производства стали

- •6.1. Понятие о конвертерных способах производства стали

- •6.2.Возникновение конвертерных способов и

- •6.2.1. Бессемеровский процесс

- •6.2.2. Томасовский процесс

- •6.3. Способ передела чугунов путем продувки

- •6.3.1.Устройство конвертеров

- •6.3.3. Технология плавки

- •6.3.4. Образование пыли и очистка конвертерных газов

- •6.4. Пути совершенствования кислородно-конвертерных процессов

- •6.4.2. Передел специальных (природно-легированных) чугунов

- •6.4.2.1. Переработка ванадиевых чугунов

- •6.4.2.2. Передел хромоникелевого чугуна

- •6.4.2.3. Передел высокомарганцовистых чугунов

- •6.4.3. Технико-экономические показатели процесса

6.3.4. Образование пыли и очистка конвертерных газов

Пыль (дым) является неизбежным компонентом конвертерных газов, поскольку происходит испарение железа и его оксидов. Пары железа окисляются на выходе или после выхода из конвертера, образуя мельчайшие частицы (0.05-1.0 мкм) оксидов.

Содержание пыли в конвертерных газах обычно составляет 50-150 г/м3 и изменяется по ходу плавки: максимально - в начале и в конце плавки; минимально - в середине. Пыль конвертерных газов как любого кислородного сталеплавильного процесса в основном состоит из оксидов железа (90-95%). В ней всегда в незначительных количествах присутствуют компоненты шлака CaO, MnO, SiO2, Al2O3, MgO и др. Пыль является хорошим железосодержащим сырьем ( 65% Fe) и должна быть утилизирована.

Все конвертеры оборудуют системами газоочистки, в которые с целью экономии энергоресурсов включают котлы-утилизаторы (охладители конвертерных газов - ОКГ). Обычно система отвода и очистки газов включает котел-утилизатор, газоочистные устройства, дымосос и трубу для выброса газа в атмосферу или газгольдер для сбора газа А.М.Якушев. Проектирование сталеплавильных и доменных цехов. - М.: Металлургия, 1984.-216 с..

Из двух известных способов отвода конвертерных газов - с дожиганием и без дожигания СО в котле-утилизаторе - целесообразным признан второй способ. В качестве газоочистных устройств в нашей стране признано целесообразным применять сравнительно надежные и простые в эксплуатации трубы Вентури.

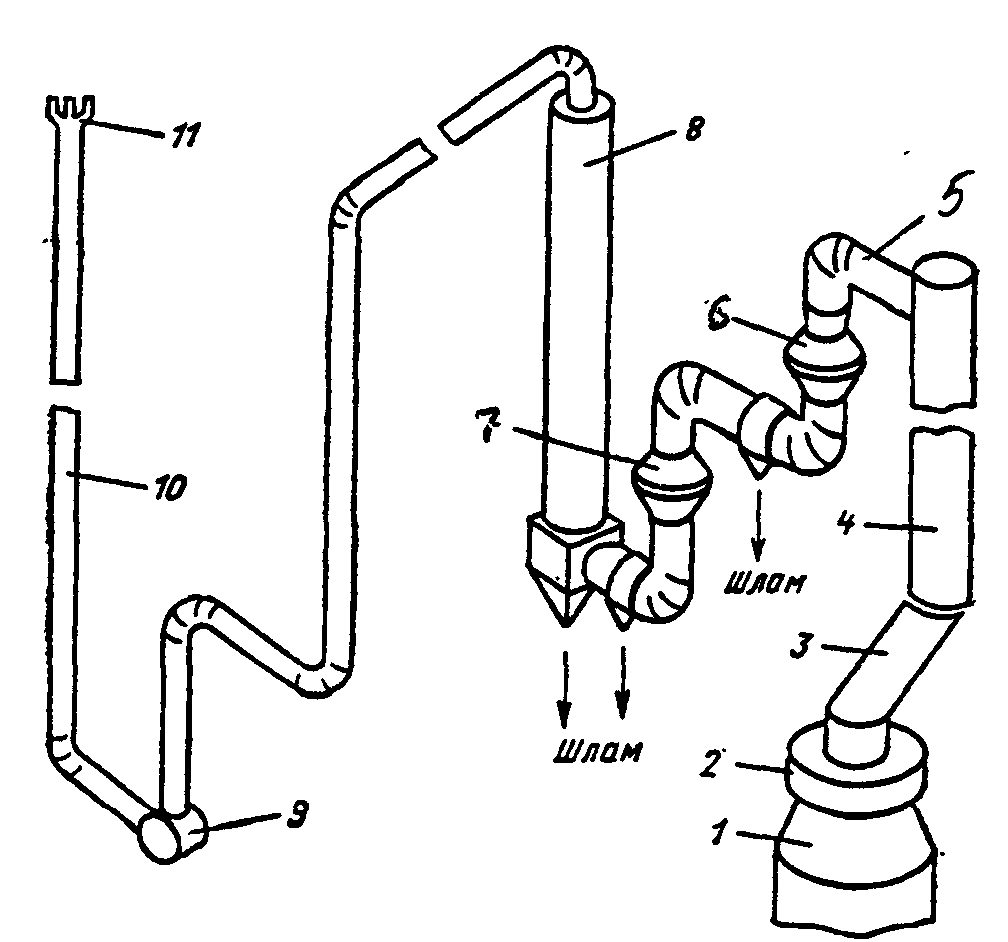

Над горловиной конвертера 1 (рис.6.8) расположена подвижная "юбка" 2, при опускании которой обеспечивается герметичность соединения горловины с

ОКГ. Последний представляет собой радиационный котел-утилизатор и состоит из стационарного газохода 4 и кессона 3 с юбкой.

Рис.6.8.Схема отвода

и очистки конвертерных газов:

1- конвертер;

2-подвижная юбка; 3-кессон; 4-газоход; 5-

орошаемый газоход; 6,7- первая и вторая

система очистки; 8- каплеуловитель;

9-дымосос; 10- труба; 11-дожигающее устройство

на свече.

В ОКГ газы охлаждаются до 900-1000оС и затем движутся через орошаемый газоход 5, где их температура снижается до 80оС водой. Далее газы поступают в первую 6 и вторую 7 ступени очистки (трубы Вентури). Затем пройдя пылеуловитель 8, газы дымососом 9 выбрасываются в атмосферу через свечу (трубу) 10, снабженную дожигающим устройством 11, обеспечивающим дожигание СО.

6.4. Пути совершенствования кислородно-конвертерных процессов

К недостаткам кислородно-конвертерного процесса по сравнению с мартеновским относятся:

- более высокая себестоимость стали;

более высокий угар железа (на 35-40 кг/т);

низкая доля перерабатываемого лома (до 27%) в шихте;

высокая загрязненность газовых выбросов, требующих сложных очистных сооружений.

Отмеченные недостатки могут быть устранены в результате совершенствования кислородно-конвертерного процесса.

В ходе совершенствования процесса возникают новые модификации и способы производства стали, имеющие для конкретных условий более высокие технико-экономические показатели. К ним относятся различные современные способы передела высокофосфористого чугуна, природно-легированных чугунов, использование донной и комбинированных способов продувки кислородом.

6.4.1. Развитие конвертерных процессов с комбинированной продувкой

Основой для развития процессов с комбинированной продувкой кислородом послужили технологические преимущества конвертерного процесса с подачей кислорода снизу через днище, такие как:

интенсивное перемешивание металла и шлака в процессе продувки;

быстрое выравнивание состава и температуры ванны;

приближение к равновесию между металлом и шлаком;

несколько больший выход годного при производстве низкоуглеродистых сталей.

В настоящее время внедрены или проходят опытно-промышленные опробование ряд разработок по использованию принципов донной продувки в конвертерах с продувкой сверху. Эти варианты комбинированных процессов можно разделить на три группы:

подача кислорода сверху, инертного газа - через дно;

подача основной части кислорода сверху, остальная доля кислорода с топливом или инертным газом подается через дно;

сочетание обоих процессов продувки во всех деталях и с вдуванием через донные фурмы порошкообразной извести.

Использование комбинированных способов продувки позволяет улучшить условия перемешивания конвертерной ванны, достичь однородности химического состава и температуры ванны, предотвратить перемешивание шлака, снизить вероятность выбросов и несколько увеличить выход годного.

Однако при всех преимуществах использования комбинированной продувки по вариантам, где для защиты кислородной струи используют углеводороды, наблюдается заметное увеличение водорода в металле. Поэтому для сталей тех марок, для которых водород опасен, используют замену топлива газообразным или жидким СО2.