- •Тема 5. Мартеновский процесс производства стали

- •7.1. Возникновение мартеновского процесса

- •7.2. Устройство печи, принцип ее работы

- •7.4. Основной мартеновский процесс.

- •7.5. Интенсификация мартеновского процесса и пути его совершенствования на современном этапе, реконструкция мартеновских цехов

- •7.5.1.Интенсификация мартеновского процесса

- •7.5.2. Реконструкция мартеновских цехов

- •7.6. Технико-экономические показатели мартеновского скрап-рудного процесса

Тема 5. Мартеновский процесс производства стали

7.1. Возникновение мартеновского процесса

в России первая мартеновская печь построена С.И.Мальцевым в 1867 г. на Ивано-Сергиевском железоделательном заводе, а в 1870 г. А.А.Износковым и Н.Н.Кузнецовым пущена вторая печь вместимостью 2,5 т на Сормовском заводе. После 1917 г. мартеновский процесс стал основным в отечественной металлургии. Несмотря на то, что в перспективе в России намечена замена мартеновских печей другими высокопроизводительными агрегатами, производство мартеновской стали в крупных цехах сохранится еще в ближайшие десятилетия.

7.2. Устройство печи, принцип ее работы

По конструкции мартеновские печи разделяют на стационарные и качающиеся. В зависимости от состава футеровки пода мартеновские печи разделяют на основные и кислые. По качеству металлической части шихты, загружаемой на одну плавку, печи могут иметь малую (до 125 т), среднюю (125-300 т) и большую (до 900 т) вместимость.

Рабочее пространство мартеновской печи ограждено сводом, подом и стенками. Окна для загрузки шихты и заливки чугуна расположены в передней стенке, выпускное отверстие находится на стыке средней части задней стенки и пода. Футеровка свода мартеновской печи выполнена либо из динаса (сохраняет прочность до 1700оС), либо из магнезита-хромита (до 1800оС). Стойкость свода из магнезита- хромита составляет 600-100 плавок.

Материал для футеровки пода и стенок выполняют в зависимости от типа процесса. Если шлак характеризуется кислотными свойствами, то изготавливают из кислых огнеупоров и печь называют кислой мартеновской печью, так же соответственно различают основную мартеновскую печь.

Торцы рабочего пространства ограничены головками, предназначенными для формирования жесткого, настильного факела и обеспечивающими наибольшую полноту сгорания топлива.

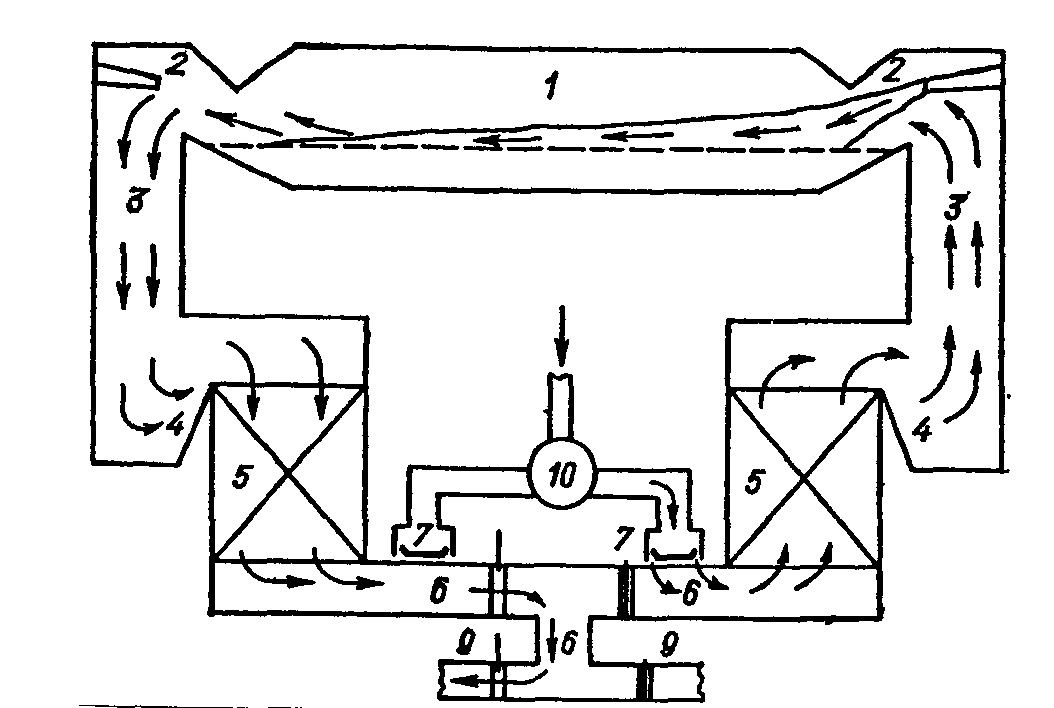

Рис.7.1. Схема мартеновской печи

1- рабочее пространство; 2- головки; 3- вертикальные каналы; 4- шлаковики; 5 - регенераторы; 6-горизонтальные каналы; 7-переводные клапаны; 9 (лев)- задвижка в канале к котлу утилизатору; 9 (прав)- задвижка в канале к дымовой трубе; 10-вентилятор.

Схема печи представлена на рис.7.1. в положении подачи топлива и воздуха с правой стороны и отвода продуктов сгорания через левые каналы. Проходя через предварительно нагретую насадку регенераторов, воздух нагревается до 1100-1200оС и через головку вместе с топливом (газом и мазутом) вводится в рабочее пространство печи. В результате сгорания топлива образуется факел с температурой до 1900оС, интенсивно отдающий тепло ванне и внутренней поверхности ограждения рабочего пространства. Продукты сгорания, покидая рабочее пространство печи, проходят через противоположную головку и опустившись по вертикальным каналам, входят в шлаковик, предназначенный для улавливания капель шлака и пыли, увлекаемый дымовыми газами из печи. Далее, пройдя через перевальную стену шлаковика, продукты сгорания с температурой 1500-1600оС входят в насадку регенератора, двигаясь сверху вниз. Из поднасадочного пространства продукты сгорания при температуре 800оС направляются через горизонтальные каналы (борова) к дымовой трубе или, вначале, к котлу-утилизатору, а затем к дымовой трубе. Через определенный промежуток времени (12-15 мин) осуществляют автоматическое регулирование пламени для того, чтобы поддерживать максимальный к.п.д. регенерации тепла и избежать перегрева насадок регенератора.

7.3. ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ

Мартеновская печь является агрегатом периодического действия.

1) После выпуска металла и шлака предыдущего цикла рабочее пространство печи (особенно под) осматривают и при необходимости производят горячий ремонт. С помощью заправочной машины наносят заправочный материал на поверхность пода (продолжительность операции 15-30 мин).

2) На подготовленный таким образом под, завалочной машиной загружают всю твердую шихту (стальной лом, железную руду, флюсующие материалы, скрап, чушковый чугун и т.п.), размещая их в определенном порядке. При этом тяжеловесную часть металлической части шихты всегда загружают на поверхность.

Если печь работает по варианту скрап-рудного процесса, то после загрузки твердой части шихты и прогрева ее, заливают жидкий чугун.

3) С этого момента начинается период плавления шихты. Продолжительность загрузки шихты, заливки чугуна и плавления составляют 65-75% от общей продолжительности плавки. К моменту расплавления, сформировывается шлак, а температура ванны становится больше 1450оС.

4) С этого момента начинается период рафинирования металла (или период рудного кипения). Особенностью данного периода при мартеновском производстве стали является то, что окислительные процессы в значительной мере развиваются под действием кислорода атмосферы печи, что обусловлено использованием жидкого или газообразного топлива, для полного сгорания которых необходимо поддерживать избыток воздуха. Ванну либо продувают кислородом, либо вводят в нее определенное количество железной руды.

При этом происходит интенсивное окисление углерода, вызывающее кипение ванны, его содержание к определенному моменту понижается до заданного предела.

5) С этого момента начинается новый период, называемый доводка, в течение которого корректируют состав и температуру металла перед раскислением и выпуском. В этот период протекает менее интенсивное естественное окисление углерода, так называемое чистое кипение ванны, при котором из металла удаляются растворенные газы и НВ. При введении раскислителей и легирующих добавок кипение ванны прекращается.

6) По истечении определенной выдержки металл выпускают в ковш через выпускное отверстие печи.