- •Тема 10. Разливка стали и ее кристаллизация (4 часа)

- •10.1. Способы разливки и основное оборудование

- •10.1.1. Классификация слитка

- •Слиток спокойной стали

- •Слиток кипящей стали

- •10.2. Основы теории кристаллизации стального слитка

- •10.3. Проблема качества слитка

- •10.3.1. Усадка стали

- •10.3.2. Дефекты поверхности

Тема 10. Разливка стали и ее кристаллизация (4 часа)

10.1. Способы разливки и основное оборудование

ДЛЯ РАЗЛИВКИ.

Слиток стали - это массивная отливка простой конфигурации, предназначенная для дальнейшей обработки.

Процесс наполнения жидкой сталью форм, в которых металл кристаллизуется и формируется слиток, называется разливкой стали.

Процесс заполнения жидкой сталью литейных форм, в которых после затвердевания формируются фасонные отливки, называют стальным литьем.

Разливку стали осуществляют с применением желоба для выпуска металла в ковш из стационарных подовых агрегатов, сталеразливочного ковша, промежуточного ковша (если разливка непрерывная), в изложницу или кристаллизатор машины непрерывного литья заготовок (МНЛЗ).

Выпускной желоб представлен металлическим кожухом, футерованным шамотным кирпичом и хромомагнезитовой обмазкой; может быть одноручьевым или двухручьевым.

Сталеразливочный ковш предназначен для транспортировки жидкой стали к разливочному отделению, для распределения ее по изложницам (или кристаллизаторам МНЛЗ). В связи с этим ковш должен иметь:

небольшую массу;

простые и надежные устройства для регулирования скорости разливки металла;

футеровку обладающую высокой стойкостью и минимальной теплопроводностью.

Металлический сварной или клепаный кожух ковша в форме усеченного конуса со сферическим днищем имеет отношение высоты к диаметру близкое к 1

Футеровку ковшей выполняют из шамота или высокоглиноземистого огнеупора набором кирпичей или монолитной путем заливки или набивки.

Изложницы изготавливают преимущественно из литейного чугуна, размеры и форму придают в зависимости от назначения слитков (для прокатки или для ковки), вида проката (рельсы, лист, труба и т.п.), мощности прокатного оборудования, степени раскисленности стали (спокойная, полуспокойная, кипящая), способа разливки (сифонным или сверху). Удобство извлечения слитка из изложницы обеспечивают приданием стенкам изложницы конусности до 40%. Изложницы делают расширяющимися кверху и расширяющимися книзу, глуходонными и сквозными.

10.1.1. Классификация слитка

По назначению:

Кузнечные слитки предназначены для ковки. Масса слитка не ограничена (500т); сечение - форма правильного многогранника (от 6 до 12 граней); Н/Д= 1,1 2,5, где Н - высота, Д - диаметр слитка.

Прокатные слитки предназначены для получения прокатных заготовок. Масса 6 10 30 т. Имеют простую форму (блюмы - квадраты, слябы - прямоугольная форма), рекомендуемая конусность слитка 1,53% на сторону.

По способу производства:

Слитки, получаемые путем периодического заполнения металлической (чугунной) формы (изложницы) двумя методами:

а) сверху;

б) снизу.

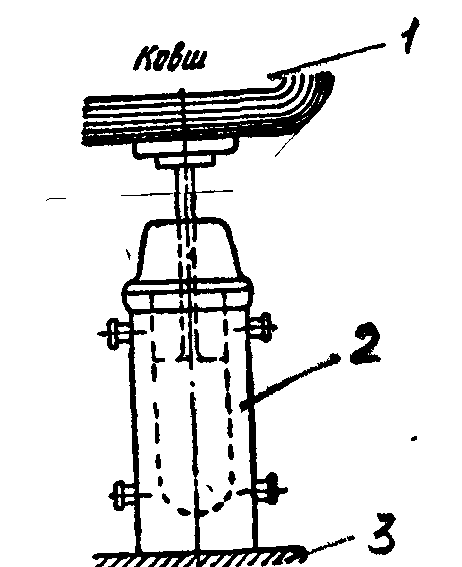

Метод заполнения сверху (рис.10.1):

Достоинство: простота оборудования, меньше усадочная раковина.

Недостатки: низкая производительность, качество поверхности слитка.

Рис.10.1. Схема

разливки стали в изложницу

1 - сталеразливочный

ковш; 2 - изложница; 3 - металлический

поддон.

3

2

1

ковш

М

Достоинства:

- высокая скорость

разливки;

- возможность

заполнения нескольких изложниц сразу;

- качество

поверхности высокое.

Недостатки:

- низкий выход

годного металла (потери в сифонных

проводках);

- возможность

загрязнения металла материалом сифонных

проводок.

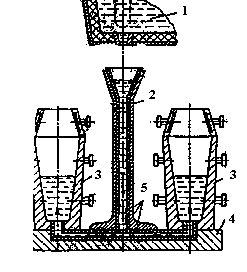

етод

заполнения снизу:

етод

заполнения снизу:

Рис.10.2 Сифонная

разливка стали

1 - ковш; 2 - центральный

летник; 3-изложницы; 4 - поддон, 5-сифонные

проводки.

2.2. Слитки, получаемые на машинах непрерывного литья заготовок (МНЛЗ) - непрерывно литые заготовки - более 60% всей стали в мире разливают подобным способом.

В современных сталеплавильных цехах применяют разливку на МНЛЗ. Процесс непрерывной разливки основан на перемещении металла с постоянной скоростью относительно зон заливки и кристаллизации. Жидкий металл из промежуточного ковша подают в качающийся кристаллизатор скольжения, из которого вытягивают слиток. На МНЛЗ получают слитки или заготовки квадратного сечения (блюмы - прямоугольные заготовки (сечение 150х150 350х350 мм)), прямоугольного (слябы) и круглого сечения. В настоящее время имеются кристаллизаторы сложной формы.

Непрерывную разливку стали начали широко применять в последние десятилетия. Преимущества непрерывной разливки перед разливкой в изложницы:

- уменьшение потерь металла на 12-14% вследствие снижения головной обрези слитка;

- отсутствие необходимости строительства и эксплуатации обжимных станов;

- уменьшение затрат ручного труда и улучшение условий труда;

- снижение химической неоднородности металла;

- возможность автоматизации процесса разливки.

8

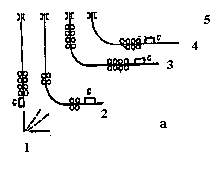

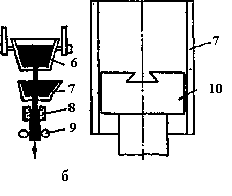

Рис.10.3. Схемы машин непрерывного литья заготовок (а) и заливки металла в кристаллизатор (б)

1-вертикального типа; 2-вертикального типа с изгибом; 3-с вертикальным кристаллизатором и последующим изгибом по радиусу; 4-радиально-криволинейного типа; 5-горизонтального типа; 6-сталеразливочный ковш;

7-промежуточный ковш; 8-кристаллизатор; 9-механизм вытягивания слитка; 10-ложное дно (затравка).

Существует 3 типа машин разливки:

машины вертикального типа;

горизонтального типа;

радиально-криволинейного типа.

При любом виде заготовки и любом типе установки суть процесса сводится к следующему: до начала разливки в кристаллизатор вводят временное дно, называемое затравкой. Первые порции жидкого металла при контакте с затравкой и кристаллизатором кристаллизуются, затравку вместе с застывшим металлом отпускают за пределы кристаллизатора, а на горизонтальных МНЛЗ перемещают в сторону. За затравкой тянется слиток, закрепившийся на заготовке. Затвердевшая периферийная часть слитка скользит по стенкам кристаллизатора, внутренняя часть его остается в жидком состоянии и затвердевает за пределами кристаллизатора в зоне вторичного охлаждения.

Для рациональной работы МНЛЗ оптимальным является разливка "плавка на плавку" один ковш сменяет другой.

По характеру затвердевания:

спокойные;

кипящие;

полуспокойные.