лекции / Раздел 7

.doc

Тема 7. ВНЕПЕЧНЫЕ СПОСОБЫ ОБРАБОТКИ СТАЛИ

Настоящий период развития металлургии характеризуется коренным изменением масштабов производства качественной и высококачественной стали и ее доли от общего производства. В первую очередь заметно увеличились масштабы производства стали и сплавов, содержащих ничтожно малое количество газов, неметаллических включений и других нежелательных примесей, очень однородных по свойствам. При этом были разработаны и опробованы новые способы обработки металла.

Оказалось, что осуществлять операции рафинирования металла во многих случаях легче, перенеся их из печи или конвертера во вспомогательную емкость (чаще всего – в ковш). Проведение технологических операций вне плавильного агрегата получило название внепечной обработки (или «вторичной» металлургии, «ковшевой» металлургии, «ковшевого рафинирования», «внеагрегатной» обработки и т.п.)

9.1. ОСНОВНЫЕ ЗАДАЧИ ВНЕПЕЧНОЙ ОБАРБОТКИ

Основная цель внепечной обработки стали – осуществление ряда технологических операций быстрее и эффективнее, чем в обычных сталеплавильных агрегатах. К числу задач, стоящих перед внепечной обработкой, относятся следующие:

-

выравнивание температуры металла;

-

выравнивание химического состава металла;

-

легирование и точное доведение химического состава до заданного;

-

окончательное раскисление;

-

удаление неметаллических включений;

-

модифицирование неметаллических включений;

-

десульфурация металла;

-

дегазация (удаление водорода и азота);

-

снижение содержания нежелательных примесей цветных металлов;

-

регулирование температуры металла;

-

глубокое обезуглероживание металла и др.

Естественно, что одновременно решить все перечисленные задачи трудно, поэтому, как правило, одновременно решается лишь их часть.

Все способы вторичной обработки основываются на использовании нескольких технологических приемов, таких, в частности, как:

-

обработка металла вакуумом;

-

продувка металла инертными газами и порошкообразными материалами;

-

перемешивание капель металла со специально приготовленными шлаком или лигатурой;

-

использование нескольких технологических приемов одновременно.

Рассмотрим эти приемы более подробно.

9.2. ВАКУУМНАЯ ОБРАБОТКА СТАЛИ

Вакуумирование влияет на протекание реакций с участием газовой фазы; это реакции:

-

окисления углерода;

-

взаимодействие серы с углеродом и кислородом;

-

выделение растворенных в стали азота и водорода.

В этих условиях равновесие реакций смещается в сторону образования газовой фазы. Так продолжается удаление кислорода по реакции

С О СО . (9.1)

Наиболее полно из металла удаляется водород. Удаление пузырей сопровождается удалением неметаллических включений. Неметаллические включения удаляют также за счет восстановления оксидов углеродом (SiO2 + 2C = Si + 2CO). Металл становится более однородным. В настоящее время применяют ряд способов обработки стали вакуумированием (рис.9.1)

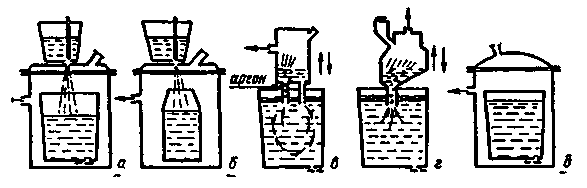

Рис.9.1. Схемы установок внепечного вакуумирования стали

а - при переливе из ковша в ковш; б - при разливке металла; в - с применением циркуляционной камеры; г - с применением камеры для порционного вакуумирования; д - в ковше, устанавливаемом в стационарную камеру.

Для обработки больших порций металла вакуумирование в ковше малоэффективно, используют обычно циркуляционное и порционное вакуумирование. Для этих способов для футеровки камер требуется применение огнеупоров очень высокого качества. Разряжение в камере достигает 10-3 атмосферы.

9.3. ПРОДУВКА СТАЛИ ИНЕРТНЫМИ ГАЗАМИ И ПОРОШКАМИ

Продувку осуществляют в режиме образования пузырей инертного газа, перемешивающих жидкий металл в ковше. Пузыри инертного газа перемешивают металл, выравнивают состав, а также снижают до заданного уровня его температуру. Растворенные в металле водород и азот интенсивно выделяются в газовые полости и удаляются. Сильное перемешивание способствует укрупнению и удалению в шлак Н.В. Расход инертного газа поддерживается в пределах 0,5-2,5 м3/т. Для усреднения состава и температуры достаточен минимальный расход; для дегазации - максимальный расход; для удаления Н.В. - 1 м3/т.

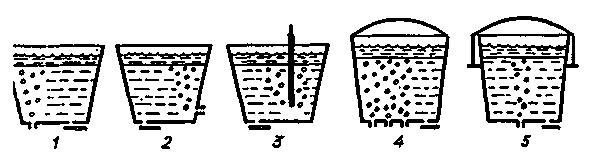

Рис.9.2. Схемы различных вариантов продувки металла инертным газом в сталеразливочных ковшах

1 - продувка через днище; 2- подача газа снизу через стенку ковша;

3 - продувка через фурму; 4 - продувка через пористое днище в ковше;

5 - продувка в условиях разряжения.

Газопорошковая продувка (инжекционная технология) используется для увеличения поверхности контакта твердых реагентов с раствором. Для удаления фосфора - в струе кислорода вдувают известь, железную руду и плавиковый шпат. Для удаления серы - смесь извести и плавикового шпата в струе аргона. Для науглероживания - графит, кокс, древесный уголь. Также для раскисления в струе аргона вдувают кальций, магний и т.д. При продувке металла в ковше газопорошковыми струями можно получить высокую степень десульфурации металла за короткое время. Расход материалов 1 кг/т. стали. Температура стали во время вдувания снижается незначительно (3 град/мин).

9.4. ОБРАБОТКА СТАЛИ СИНТЕТИЧЕСКИМИ ШЛАКАМИ

Применяют для интенсификации и повышения полноты перехода серы, фосфора, кислорода в шлак. Впервые предложена в СССР в 1925г А.С.Точинским.

Для снижения содержания серы и раскисления применяют известково-глиноземистый шлак (CaO 55%; Al2O3 43%; SiO2 7%; MgO до 7%), для дефосфорации - известково-железистый, а для снижения содержания кислорода и оксидных включений - кислый. Обработку ведут в ковше, во время одновременного слива в ковш металла и шлака, с отделением технологического шлака. Расход синтетического шлака 6% от массы металла.

Недостатки:

-

Во время обработки изменяется состав шлака за счет растворения футеровки ковша, перехода части серы и продуктов раскисления, попадания части технологического шлака, что несколько снижает его раскислительную способность;

-

короткий период обработки (только во время выпуска) не позволяет полностью использовать возможности синтетического шлака.

В связи с этим рекомендуется совмещать обработку синтетическим шлаком с продувкой аргоном и вакуумированием.