- •Задание на курсовой проект

- •2 Выбор электродвигателя. Определение основных энергосиловых параметров валов

- •Выбор электродвигателя

- •Определение основных кинематических и энергетических параметров передач привода

- •Расчёт редукторной передачи

- •Выбор материалов, термообработки и допускаемых напряжений

- •Определение крутящего расчетного момента и межосевого расстояния передачи

- •3.4 Определение фактической скорости в зацеплении

- •3.5 Проверка зубьев колеса на выносливость по контактным напряжениям

- •3.6 Проверка зубьев колеса по напряжениям изгиба

- •3.7 Усилия в зубчатом зацеплении

- •4 Конструктивные размеры корпуса редуктора

- •5 Выбор подшипников и проверка их на долговечность

- •5.1 Быстроходный вал

- •5.2 Тихоходный вал

- •6 Выбор шпонок и проверка их на смятие

- •6.1 Быстроходный вал

- •6.2 Тихоходный вал

- •7 Уточнённый расчёт валов

- •7.1 Быстроходный вал

- •7.2 Тихоходный вал

- •8 Выбор сорта масла

- •9 Сборка редуктора

- •Литература

- •Министерство образования и науки рф

- •Введение

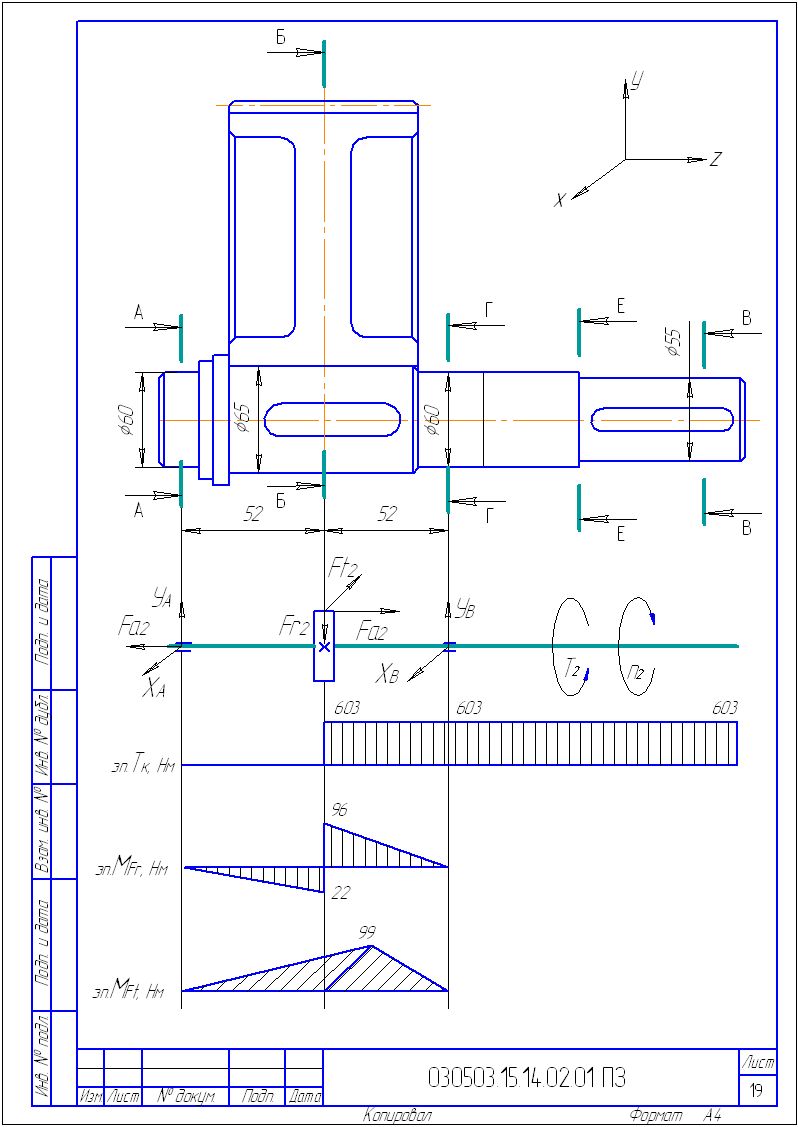

5.2 Тихоходный вал

Определим реакции опор.

Плоскость УОZ

Строим эпюру MFr: МFr(Б-Б)лев=УА·52=-0,42·52=-22 Н·м

МFr(Б-Б)прав=УВ·52=1,84·52=96 Н·м

Плоскость XOZ

![]()

Строим эпюру MFt: МFt(Б-Б)=XA·52=1,91·52=99 Н·м

Суммарные реакции:

Для установки в опоры вала примем подшипники шариковые радиальные однородные № 112: d = 60 мм; D = 95 мм; B = 18 мм; С = 29,6 кН;

Co = 18,3 кН ГОСТ 8338-75.

Отношение Fа/Со=0,72/18,3=0,039 е=0,245

Отношение Fа/Rв=0,72/2,34=0,308>е=0,245

Значения коэффициентов Х =0,56 , Y=1,89 [3, с. 213 табл. 9.18]

Эквивалентная

нагрузка:

Эквивалентная

нагрузка:

РЭ= (0,56∙2,34+1,89∙0,72)∙1,05∙1,6=4,49 кН.

Номинальная долговечность, ч:

![]() ,

что удовлетворяет условию (1), значит,

подшипники № 112 выбраны, верно.

,

что удовлетворяет условию (1), значит,

подшипники № 112 выбраны, верно.

Рисунок 3 – Расчётная схема узла второго вала редуктора

6 Выбор шпонок и проверка их на смятие

В шпоночных соединениях применяют призматические шпонки со скруглёнными торцами. Размеры сечений шпонок, пазов и длины шпонок по ГОСТ 23360-78. Шпонки изготовлены из стали 45 нормализованной.

6.1 Быстроходный вал

Шпонка в сечении А – А

Шпонка выбирается в зависимости от диаметра хвостовика, в данном случае диаметр хвостовика равен 35 мм, следовательно, выберу шпонку 10х8х50мм по ГОСТ 23360-78.

Размеры шпонки: b=10 мм, h=8 мм, l=50 мм, t1=5,0 мм, t2=3,3 мм.

Для удобства установки полумуфты на хвостовик применяют шпонку с одним плоским торцом, которую совмещают с торцевой поверхностью вала.

Проверяю шпонку на смятие её боковых граней (по рабочей длине)[3, с. 304]:

![]() ,

(2)

,

(2)

где![]() [3, с. 270].с

[3, с. 270].с

Условие прочности [3, с. 270]:

σсм![]() МПа<[σ]

МПа<[σ]

Полученное значение

![]() удовлетворяет условию (2), следовательно,

достаточно одной шпонки для передачи

вращающего момента.

удовлетворяет условию (2), следовательно,

достаточно одной шпонки для передачи

вращающего момента.

Запас прочности

шпонки по напряжениям смятия

![]()

6.2 Тихоходный вал

Шпонка в сечении Б – Б

Диаметр вала Ø65мм. Размеры шпонки bхhхl=18х11х50; t1= 7 мм. Напряжение смятия:

σсм

![]() <

[σ] – шпонка

прочная.

<

[σ] – шпонка

прочная.

Шпонка в сечении В – В

Диаметр вала Ø55мм. Размеры шпонки bхhхl=16х10х100; t1=6мм.

Напряжения смятия:

σсм![]() <

[σ] – шпонка

прочная

<

[σ] – шпонка

прочная .

.

Рисунок 4 – Расчётная схема шпоночного соединения

7 Уточнённый расчёт валов

Уточнённый расчет валов состоит в определении коэффициентов запаса прочности.

Условие прочности вала [3, с.162]:

S≥[S],

где S – эквивалентный коэффициент запаса прочности; [S]=2,0 – 2,5

[3, с. 162].

Расчет выполняют при двух допущениях:

1) напряжение изгиба

изменяется по симметричному циклу, для

которого:![]() m=0

и│σmax│=│σmin│=σa

m=0

и│σmax│=│σmin│=σa

2) напряжения кручения по пульсирующему циклу , для которого:

τa= τm=0,5· τmax

7.1 Быстроходный вал

Вал имеет восемь сечений с концентраторами напряжений (рисунок 2). Наиболее опасными являются сечения: А-А – самое ослабленное, Б-Б – самое нагруженное.

Материал вала сталь 40Х, термообработка - улучшение, σв=795 МПа.

Предел выносливости при симметричном цикле изгиба [3, с. 162]:

σ-1=0,35· σв +70=0,35·795+70=348 МПа.

Предел выносливости при симметричном цикле кручения [3, с. 164]:

τ-1=0,58·σ-1=0,58·348=202 МПа.

Сечение А-А (рисунок 2).

Нагрузкой является вращающий момент Т1, концентратор напряжения - шпоночный паз bxh=10х8мм. Расчётный диаметр d=35 мм.

Условие прочности: Sτ≥[S]

Нахожу коэффициент запаса прочности [3, с. 164]:

Sτ=![]() (3)

(3)

где τ-1-предел выносливости стали при кручении.

kτ-эффективный

коэффициент концентрации напряжений

при кручении;

kτ-эффективный

коэффициент концентрации напряжений

при кручении;

ετ-масштабный фактор для касательных напряжений;

β-коэффициент упрочнения;

τa- амплитудное значение касательных напряжений;

ψτ-коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения;

τm-среднее значение касательных напряжений.

Среднее и амплитудное значение касательных напряжений определяют по формуле [3, с. 166]:

τa=

τm=![]() (4)

(4)

Wк нетто- полярный момент сопротивления сечения вала.

Wкнетто=![]() (5)

(5)

Из (5):

Wк

нетто=![]() =7771мм3

=7771мм3

Напряжения в опасных сечениях по (13):

τa=

τm=![]() =9

МПа,

=9

МПа,

здесь Т1=140 Н·м – крутящий момент на быстроходном валу.

Определим остальные коэффициенты [3, с.165-167]:

kτ=1,7; ετ=0,7; β=1; ψτ=0,1.

Из (3):

Sτ

=![]() =8,95>[S]

=8,95>[S]

Из этого можно сделать вывод, что вал имеет достаточный запас прочности, это связано с использованием расчётного размера вала.

Сечение Б-Б

(рисунок 2).

Сечение Б-Б

(рисунок 2).

Нагрузкой является крутящий момент T1 и максимальный изгибающий момент MMAX. Концентратор напряжения – зубья шестерни. Расчётный диаметр df1=65,78 мм.

Максимальный изгибающий момент:

Mmax=![]() =111

Н·м.

=111

Н·м.

Общий запас прочности в сечении Б-Б [3, с. 162]:

S= ≥[S]

(6)

≥[S]

(6)

Коэффициент запаса прочности по нормальным напряжениям [3, с. 162]:

Sσ=![]() (7)

(7)

Напряжение изгиба [3, с. 163]:

σa=![]() ;

(8)

;

(8)

W - момент сопротивления сечения вала при изгибе.

W

=![]()

Момент сопротивления сечения вала при изгибе:

W=![]() =27929

мм3.

=27929

мм3.

Момент сопротивления сечения вала при кручении:

Wк

=![]() =55858

мм3.

=55858

мм3.

Из (8):

σa=![]() =4,0

МПа.

=4,0

МПа.

Из (4):

τa=

τm=![]() =1,3

МПа.

=1,3

МПа.

Определим

коэффициенты [3, с.165-167]:

Определим

коэффициенты [3, с.165-167]:

![]() =4,1

=4,1

![]() =3,8.

=3,8.

β=1; σм=0; ψв=0,2; ψτ=0,1 [3, с.165-167].

Коэффициент запаса напряжениям изгиба из (7):

Sσ=![]() =23,4.

=23,4.

Коэффициент запаса по контактным напряжениям из (3):

Sτ=![]() =39,8.

=39,8.

Из (6):

S=![]() =20,2>>[S],

следовательно вал имеет достаточный

запас прочности. Это связано с тем, что

шестерня изготовлена заодно с валом и

тогда геометрическая характеристика

вала в этом сечении значительно

превосходит те, которые были получены

при расчёте на кручение.

=20,2>>[S],

следовательно вал имеет достаточный

запас прочности. Это связано с тем, что

шестерня изготовлена заодно с валом и

тогда геометрическая характеристика

вала в этом сечении значительно

превосходит те, которые были получены

при расчёте на кручение.

Все сечения вала имеют достаточный запас усталостной прочности, следовательно, быстроходный вал редуктора сконструирован прочным.