лаб_р

.pdf

Федеральное агентство по образованию Уральский государственный технический университет − УПИ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО КУРСУ «СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ»

Учебное электронное текстовое издание Подготовлено кафедрой «Строительная механика» Научный редактор: проф., д. т. н. А.А. Поляков

Для студентов очной и заочной форм обучения всех специальностей, изучающих курс «Сопротивление материалов».

Учебное пособие составлено в соответствии с Государственным образовательным стандартом высшего профессионального образования и учебными планами. Описаны современные методы испытания материалов, измерения напряжений и деформаций. Приведены схемы машин, установок и приборов, используемых при выполнении лабораторных работ. Лабораторные работы содержат краткие теоретические сведения и практические указания по определению механических свойств различных материалов. Предлагаются формы отчетов по лабораторным работам, способствующие систематизации знаний студентов.

© ГОУ ВПО УГТУ−УПИ, 2008

Екатеринбург

2008

СОДЕРЖАНИЕ |

|

ЛАБОРАТОРНАЯ РАБОТА №1 Испытание малоуглеродистой стали |

|

статической нагрузкой на растяжение...................................................................... |

3 |

ЛАБОРАТОРНАЯ РАБОТА № 2 Испытание материалов на сжатие.................. |

16 |

ЛАБОРАТОРНАЯ РАБОТА № 3 Электротензометрирование и тарировка |

|

датчиков омического сопротивления...................................................................... |

24 |

ЛАБОРАТОРНАЯ РАБОТА № 4 Растяжение стального образца с |

|

измерением упругих деформаций .......................................................................... |

33 |

ЛАБОРАТОРНАЯ РАБОТА № 5 Испытание стального круглого образца на |

|

кручение..................................................................................................................... |

40 |

ЛАБОРАТОРНАЯ РАБОТА № 6 Определение напряжений в балке при |

|

плоском изгибе.......................................................................................................... |

49 |

ЛАБОРАТОРНАЯ РАБОТА № 7 Определение перемещений |

|

при изгибе балки........................................................................................................ |

58 |

ЛАБОРАТОРНАЯ РАБОТА № 8 Испытание на растяжени |

|

цилиндрической винтовой пружины с малым шагом витка................................ |

64 |

ЛАБОРАТОРНАЯ РАБОТА № 9 Определение напряжений |

|

и перемещений в балке при косом изгибе.............................................................. |

72 |

ЛАБОРАТОРНАЯ РАБОТА № 10 Определение напряжений при |

|

внецентренном растяжении прямого стержня....................................................... |

79 |

ЛАБОРАТОРНАЯ РАБОТА № 11 Определение главных напряжений при |

|

плоском напряженном состоянии............................................................................ |

85 |

ЛАБОРАТОРНАЯ РАБОТА № 12 Опытная проверка теоремы о взаимности |

|

работ. Теорема Бетти ................................................................................................ |

95 |

ЛАБОРАТОРНАЯ РАБОТА № 13 Определение реакции средней опоры |

|

двухпролетной неразрезной балки........................................................................ |

101 |

ЛАБОРАТОРНАЯ РАБОТА № 14 Определение критической силы сжатого |

|

стержня..................................................................................................................... |

105 |

ЛАБОРАТОРНАЯ РАБОТА № 15 Исследование действия |

|

ударной нагрузки на балку..................................................................................... |

112 |

ЛАБОРАТОРНАЯ РАБОТА № 16 Испытание металлов |

|

на удельную ударную вязкость.............................................................................. |

119 |

ЛАБОРАТОРНАЯ РАБОТА № 17 Исследование колебаний |

|

упругой системы с одной степенью свободы....................................................... |

125 |

ЛАБОРАТОРНАЯ РАБОТА № 18 Испытание стали на выносливость при |

|

деформации изгиба.................................................................................................. |

136 |

2 |

|

ЛАБОРАТОРНАЯ РАБОТА №1 Испытание малоуглеродистой стали статической нагрузкой на растяжение

Цель работы: определение механических характеристик и показателей пластичности стали.

Общие сведения

Экспериментальное определение величин механических характеристик и показателей пластичности необходимо для выбора конструкционных материалов и расчетов на прочность и жесткость. Подобные испытания сопровождаются изучением всех стадий деформации образца при растяжении с доведением нагрузки до значений, предшествующих разрыву образца. В процессе испытания определяются механические характеристики: предел пропорциональности, предел текучести и предел прочности. Кроме того, определяются показатели пластичности: остаточное относительное удлинение, относительное сужение и удельная работа, затрачиваемая на разрушение образца.

В d0 С

l0

Рис. 1

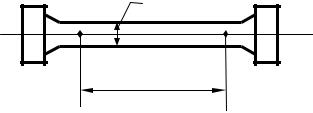

Образец имеет цилиндрическую форму с головками на концах для закрепления их в захватах машины (рис. 1).

Для испытания применяется короткий пропорциональный образец, то есть такой, у которого расчетная длина l0 = 5d0. Перед установкой образца производится измерение его расчетной длины l0 (длины участка образца, расположенного между двумя накерненными точками B и C) и диаметра d0. По

3

результатам произведенного обмера вычисляется площадь поперечного сечения

А0 и объем рабочей части образца V0 = F0 l0.

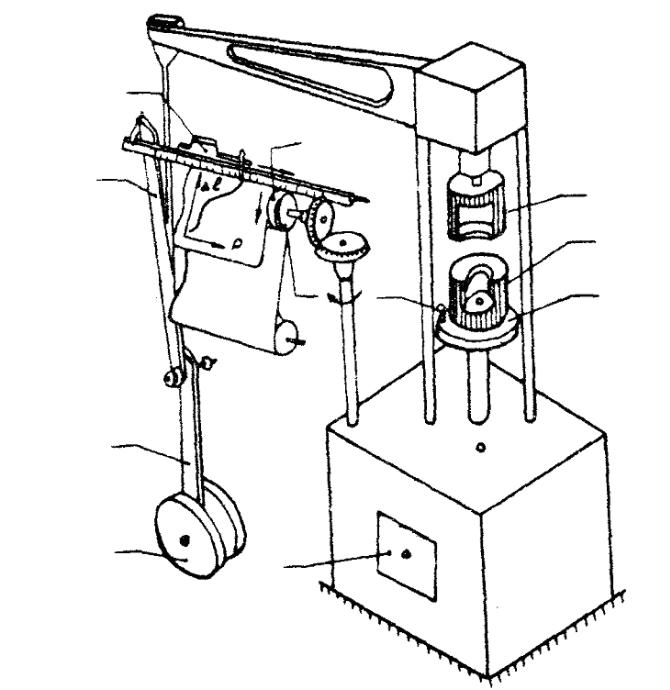

Испытание осуществляется на разрывной машине ИМ−4Р (рис. 4) с записывающим приспособлением, автоматически вычерчивающим диаграмму растяжения, то есть график, связывающий нагрузку и деформацию образца в процессе его растяжения до момента разрыва.

а

б

dш

В  С

С

l1

Рис. 2

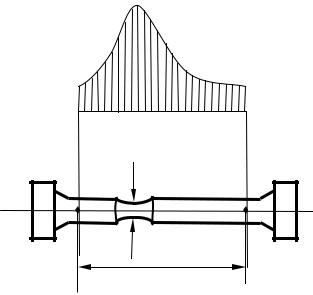

Подготовленный к испытанию образец устанавливается в захваты машины, и машина пускается в ход. В процессе испытания ведется наблюдение за поведением образца по диаграмме, вычерчиваемой записывающим устройством машины. После обрыва образца машина останавливается и обе половины образца освобождаются из её захватов. Разрушение образца произойдет в месте образования так называемой «шейки», т.е. местного сужения поперечного сечения образца (рис. 2, б).

Тщательно и возможно плотнее прижав друг к другу обе половины образца по месту обрыва, следует измерить диаметр dш в наиболее узком месте «шейки», длину образца после разрыва l1 (длину участка образца между точками B и С) и вычислить площадь сечения Аш. После разрыва образца,

4

миллиметровая бумага с записанной |

на ней диаграммой |

снимается, |

|||

и диаграмма подвергается обработке. |

|

|

|

||

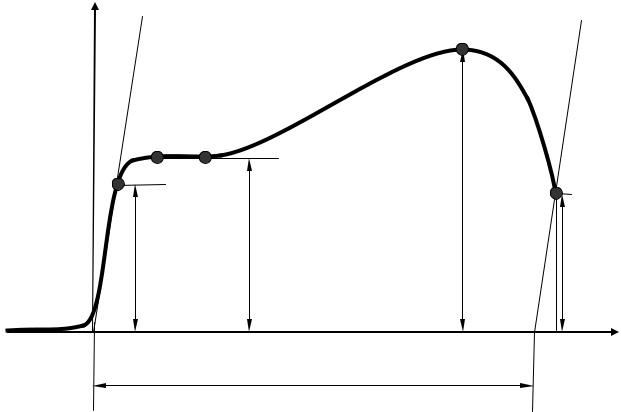

Примерный вид диаграммы для малоуглеродистых сталей, записанной |

|||||

машиной в процессе испытания, представлен на рисунке 3. |

|

|

|||

|

P |

a1 |

d |

e1 |

|

|

|

||||

|

|

|

|

|

|

b |

c |

|

a |

|

e |

|

Pmax=Pпч |

|

|

|

|

Pпц |

Pт |

Pразр |

|

||

|

f |

l |

O |

lост |

m |

|

||

|

|

Рис. 3

Кривую растяжения на диаграмме при обработке лучше всего подразделить на участки, как указано на рисунке 3.

Участок от О до а. На большей части своего протяжения он прямолинеен. В этой части диаграмма выражает прямую пропорциональную зависимость между силой и деформацией, то есть зависимость, записываемую законом Р. Гука. До начала деформации образца, перемещение подвижного захвата происходит без нарастания или с небольшим увеличением нагрузки, которая необходима для устранения зазоров как в механизме машины, так и между головками образца и захватами. Поэтому в начале диаграммы появляется сначала горизонтальный, а затем криволинейный участок. Чтобы

5

исключить из рассмотрения этот участок, следует продолжить прямолинейный отрезок диаграммы до оси абсцисс, в пересечении с которой получим точку О − начало диаграммы.

Ордината точки а является наибольшей из ординат точек диаграммы,

совпадающей с прямолинейным участком О − а. Ордината точки а в масштабе диаграммы равна наибольшей нагрузке обозначаемой Рпц, при которой выполняется закон Гука.

Предел пропорциональности − наибольшее напряжение σпц, превышение которого вызывает отклонение от закона Гука. Предел пропорциональности определяется по формуле:

σпц |

= |

Рпц |

, |

(1) |

|

||||

|

|

A0 |

|

|

где А0 − начальная площадь поперечного сечения образца.

Участок кривой a − b − c. После перехода через предел пропорциональности деформации начинают интенсивно нарастать, причем от точки b до c диаграммы деформации растут без дальнейшего увеличения нагрузки − материал образца «течет». На диаграмме при этом прочерчивается горизонтальная линия. Ординаты точек на этом участке устанавливают нагрузку Рт, с учетом которой вычисляется предел текучести σт.

Предел текучести − напряжение, при котором происходит «течение» материала, то есть рост деформации при постоянной (примерно) нагрузке. Он определяется по формуле:

σ |

т |

= |

Рт . |

(2) |

|

|

А |

|

|

|

|

|

0 |

|

Для ряда высокоуглеродистых и легированных сталей, сплавов цветных металлов площадки текучести может и не быть. В этом случае за величину предела текучести условно принимают напряжение, при котором остаточное удлинение образца составляет 0,2%. Условный предел текучести обозначается σ02.

6

Участок кривой от с до d. На этом участке от конца участка «текучести» до максимума кривой в точке d наблюдается некоторое увеличение нагрузки на образец. Это явление в технике называется «наклепом» или упрочнением материала образца. В точке d кривая имеет наибольшую ординату. Эта ордината в масштабе диаграммы равна максимальной нагрузке, обозначаемой Рпч, при которой материал образца начинает претерпевать разрушение.

Предел прочности или временное сопротивление − напряжение, при котором происходит разрушение материала. Предел прочности σв(пч) находится как отношение максимальной силы, которую способен выдержать образец при растяжении, к его начальной площади поперечного сечения, то есть:

σ |

= |

Рпч |

. |

(3) |

|

||||

в(пч) |

|

А |

|

|

|

|

0 |

|

|

Следует отметить, что предел пропорциональности, предел текучести и предел прочности являются условными характеристиками, так как соответствующие им нагрузки относятся к начальной площади А0.

Участок кривой от d до e. После достижения максимальной нагрузки деформация образца начинает концентрироваться около какого-либо участка по длине образца, оказавшегося наиболее слабым. На образце появляется так называемая «шейка». На рисунке 2, а показан характер интенсивности распределения продольной и поперечной деформации вдоль образца после образования «шейки». Вследствие интенсивного уменьшения площади сечения «шейки» для дальнейшего растяжения образца нужна меньшая нагрузка. Поэтому на диаграмме и наблюдается снижение нагрузки, продолжающееся до разрыва образца. В точке е кривая диаграммы вследствие разрыва образца обрывается. Нагрузка, соответствующая моменту разрыва образца, называется разрушающей и обозначается Рразр. Разделив нагрузку Рразр на Аш − площадь сечения в месте разрушения образца, получим величину истинного напряжения разрушения образца:

|

Рразр |

|

|

σи = |

|

. |

(4) |

А |

|||

|

ш |

|

|

7

Истинное напряжение − это напряжение, при котором происходит разрыв образца. Для стали кроме механических характеристик определяются показатели пластичности: остаточное относительное удлинение:

δ = |

l1 −l0 |

100% |

(5) |

|

l |

||||

|

|

|

||

|

0 |

|

|

и относительное остаточное поперечное сужение:

ψ = |

А0 − Аш |

100%, |

(6) |

|

|||

|

А |

|

|

|

0 |

|

|

где l0 − длина образца до испытания; l1 − длина образца после разрыва;

А0 − площадь поперечного сечения образца до испытания;

Аш − площадь поперечного сечения в месте разрыва образца.

Помимо найденных выше величин напряжений и деформаций, характеризующих прочность и пластичность материала, для оценки качества испытанной стали необходимо определить количество работы, затраченной на разрыв образца. Чем больше работы необходимо затратить на разрыв образца, тем больше энергии в состоянии поглотить материал, не разрушаясь, тем лучше он будет сопротивляться ударным нагрузкам, поглощая кинетическую энергию удара.

Работа, затраченная на разрушение образца, соответствует площади диаграммы растяжения О−а−b−с−d−е−f (с учетом масштаба сил и деформации). Чтобы получить величину, характеризующую сопротивление материалов образца разрыву, необходимо подсчитать удельную работу растяжения, т.е. есть количество работы, приходящейся на единицу объема:

ауд = |

Α |

, |

(7) |

|

|||

|

V0 |

|

|

где А − работа, затраченная на разрушение образца;

V0 − начальный объем образца.

8

Практически величину работы А можно определить по формуле:

А =η Рmax lост, |

(8) |

где η − коэффициент полноты диаграммы, учитывающий отличие площади параллелограмма O−а1−е1−f со сторонами равными Рmax и lост от действительной площади диаграммы. Коэффициент полноты диаграммы в зависимости от марки стали равен η = 0,8 ÷ 0,9. В наших испытаниях примем η = 0,85.

Порядок выполнения работы

1. Перед установкой образца в захваты испытательной машины, произвести измерение его длины l0 и диаметра d0 штангенциркулем

сточностью до 0,1 мм. Длина фиксирована точками В и С, которые нанесены

спомощью керна (рис. 1). Замер диаметра следует сделать не менее трех раз

вразличных сечениях по длине l0. В расчет следует принять среднее арифметическое значение диаметра d0.

2.Образец установить в захваты машины 1 и 2 (рис. 4) с помощью двух вкладышей 3 и 4 и разъемных «сухариков» 5 (рис.5). Образец закладывается во вкладыш как указано на рис. 5 и затем, поддерживая пальцами вкладыш 3,

собранная система вставляется в захваты машины (вкладыши вставляются в захваты стороной «С»). При необходимости изменение расстояния между захватами регулируется вращением диска 6 (рис. 4).

Для ликвидации больших зазоров в захватах после установки образец слегка натягивают (до момента «начало нагружения») вращением диска

изакрепляют его стопором 11.

3.Каретку 7 с фломастером или пером, заправленным чернилами, зацепить с рычагом 8. Отклонение маятника 9, а следовательно, и рычага 8, пропорционально силе, растягивающей образец. Каретка 7 соединена с рычагом 8, следовательно, перемещение пера каретки вдоль оси Р пропорционально силе, растягивающей образец.

9

7 |

|

|

12 |

|

|

8 |

|

1 |

|

|

|

|

|

2 |

13 |

11 |

6 |

9

14 |

10 |

|

Рис. 4

4.Миллиметровая бумага должна быть прижата к валику 12 и не иметь перекосов. Валик необходимо соединить с ходовой частью машины защелкой 13.

5.Включить электромотор на «растяжение».

6.В процессе испытания ведется наблюдение за образцом и за характером вычерчиваемой диаграммы.

10