- •Введение. Понятие качества.

- •2. Этапы разработки методики оценивания качества (мок)

- •2.2. Составление описания ситуации оценивания

- •2.3. Формирование перечня показателей качества

- •2.3.1. Понятие промышленной продукции и её классификация

- •2.3.2. Классификация показателей качества продукции

- •2.3.3. Показатели назначения

- •2.3.4. Показатели надёжности

- •2. Раздельное резервирование

- •2.3.5. Показатели экономного использования ресурсов

- •2.3.6. Эргономические показатели

- •2.3.7. Эстетические показатели

- •2.3.8. Показатели технологичности

- •2.3.9. Показатели транспортабельности

- •2.3.10. Показатели стандартизации и унификации

- •2.3.11. Патентно-правовые показатели

- •2.3.12. Экологические показатели

- •2.3.13. Показатели безопасности

- •2.3.14. Применимость групп промышленной продукции и групп показателей качества

- •2.3.15. Показатели качества услуги

- •2.3.16. Выбор номенклатуры показателей качества и выполнение группировок

- •2.4. Построение дерева свойств

- •2.5. Построение шкал измерений показателей

- •2.5.1. Общие сведения о шкалах

- •2.5.2. Характеристики шкал

- •2.5.3 Шкала наименований

- •2.5.4 Шкала порядка

- •2.5.5 Шкала интервалов

- •2.5.6 Шкала отношений

- •2.5.7 Методы определения значений показателей качества продукции

- •2.6. Способы определения коэффициентов весомости

- •2.6.1 Требования к балльным оценкам весомости

- •2.6.2 Общий порядок определения коэффициентов весомости

- •2.7 Экспертные кривые

- •2.7.1 Кривые полезности (желательности)

- •2.7.2 Кривые безразличия

- •2.7.3 Обработка индивидуальных графиков

- •2.8 Учет взаимодействия показателей качества

- •2.8.1 Первый вид взаимодействия

- •2.8.2 Второй вид взаимодействия показателей качества

- •2.9. Расчет комплексной оценки качества объектов

- •3 Методы оценки уровня качества продукции

- •3.1 Дифференциальный метод

- •3.2 Метод комплексной оценки уровня качества продукции

- •3.3 Смешанный метод оценки уровня качества

- •3.4 Метод интегральной оценки уровня качества

- •4 Технология экспертной оценки качества

- •4.1 Отбор экспертов

- •4.1.1 Способы определения кандидатов в эксперты

- •1. Способы назначения

- •2. Документальные способы

- •3. Способы взаимных рекомендаций

- •4. Способы выдвижения

- •4.1.2 Способы отбора экспертов из сформированного банка данных по кандидатам

- •1. Способы, основанные на использовании коэффициентов компетентности

- •2. Отбор экспертов по их самооценке

- •3. Способы, основанные на минимизации расхода ресурсов

- •4.2 Индивидуальный опрос экспертов

- •4.2.1 Заочное анкетирование

- •4.2.3 Мобильное анкетирование

- •4.2.4 Интервью

- •4.2.5 Косвенный опрос

- •4.3 Операции с экспертной группой

- •4.3.1 Общий план групповой экспертизы

- •4.3.2 Ориентировка

- •4.3.3 Генерация

- •1º Морфологический анализ

- •2º Мозговая атака

- •3º Мозговой штурм и мозговая осада.

- •4º Атака разносом.

- •4.3.4. Коммуникация.

- •4.3.4.1 Способ открытого обмена информацией

- •4.3.4.2 Способ анонимного обмена информацией

- •5. Основы управления качеством.

- •5.1. История развития теории и практики в ук.

- •5.4.1. Акцент на потребителя

- •5.4.2. Принятие решений на основе фактов.

- •5.4.3. Акцент на процесс

- •5.5.1. Контрольные листки.

- •5.5.2. Стратификация (расслоение данных).

- •5.5.4 Диаграмма разброса.

- •5.5.5. Гистограмма (столбчатый график).

- •5.5.6. Диаграмма Парето.

- •5.5.7. Контрольные карты

- •5.6. Инструменты ук

- •5.6.1. Диаграмма сродства

- •5.6.2. Диаграмма связей

- •5.6.3. Древовидная диаграмма

- •5.6.4. Матричная диаграмма

- •5.6.5. Стрелочная диаграмма

- •5.6.6. Карта технологического процесса.

- •5.6.7. "Матрица приоритетов"

- •5.7. Технология развертывания функций к (qfd – quality function deployment)

- •5.8. Метод fmea, анализ последствий и причин отказов

- •5.9 Бережливое производство

- •5.9.1 Общие сведения

- •5.9.2 Анализ потерь

2.3.4. Показатели надёжности

Надёжность – свойство объекта выполнять установленные функции, сохраняя свои показатели в заданных пределах в течении требуемого промежутка времени.

Надежность – свойство сложное, состоит из 4-х более простых свойств:

безотказность;

долговечность;

ремонтопригодность;

сохраняемость.

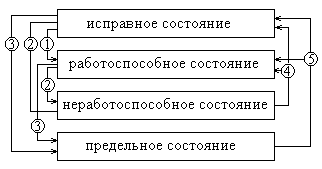

Схема основных состояний изделия и событий, приводящих к ним.

Расшифровка событий при изменении состояний:

повреждение;

отказ;

переход в предельное состояние;

восстановление;

ремонт.

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической документации.

Переход из исправного в поврежденное состояние происходит в результате повреждения.

Повреждение – событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния.

Неработоспособное состояние – состояние, когда значения хотя бы одного параметра изделия не соответствуют требованиям нормативно-технической документации. В это состояние изделие переходит в результате отказа.

Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению недопустимо или целесообразно.

Существует изделия восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые.

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

ГОСТ 27.003 – 83 «Выбор и нормирование показателей надёжности».

Безотказность – свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Наработка - продуктивность работы объекта в единицах времени.

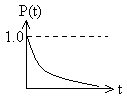

1) Вероятность безотказной работы – вероятность того, что в пределах заданной наработки tотказ объекта не возникнет.

Р(t)= Р(Т≥t),

где Р – вероятность безотказной работы;

Т – время от начала работы до отказа.

0≤Р(t) ≤1

Р(0)=1, Р(∞)→0

Статистическая оценка вероятности безотказности работы

P(t)=N(t)/N0

Где N0 – число объектов в начале испытаний,

N(t) – число объектов, исправно работающих в интервале [0;t].

Вероятность отказа Q(t)=1-P(t)

Где N0 – число объектов в начале испытаний,

N(t)́ – число отказавших изделий за времяt.

Средняя наработка на отказ – отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течении этой наработки.

tсрi- время исправной работы между (i-1)ым иi-ым отказами

n– число отказов объекта.

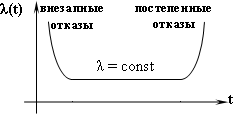

Интенсивность отказа – отношение числа отказавших объектов в единицу времени к среднему числу объектов, продолжающих исправно работать в данный интервал времени.

где

∆t– интервал времени;

где

∆t– интервал времени;

∆n(∆t) – число отказов в интервале [t-∆t/2;t+∆t/2];

где Ni-1 – число исправно работающих объектов в начале интервала ∆t;

Ni- число исправно работающих объектов в конце интервала ∆t;

N(t) – среднее число объектов, продолжающих исправно работать в данном интервале времени.

При внезапном отказе параметры объекта меняются скачкообразно, при постепенном – медленно.

Интенсивность отказов показывает, какая часть объектов выходит из строя в единицу времени по отношению к среднему числу исправно работающих объектов.

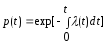

Р(t)=exp(∫λ(t)dt, если λ=const, тоР(t)= =exp (-λ(t))– основное уравнение теории надёжности

Параметр потока отказа – отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки.

При этом время восстановления не учитывается, считается, что изделие восстанавливается мгновенно.

– параметр потока отказа,

– параметр потока отказа,

6) Частота отказа – отношение числа

отказавших изделий в единицу времени

к первоначальному числу испытываемых

изделий при условии, что все вышедшие

из строя изделия не восстанавливаются.

где ∆n(∆t)

– число отказов в интервале [t-∆t/2;t+∆t/2];

где ∆n(∆t)

– число отказов в интервале [t-∆t/2;t+∆t/2];

N0 – общее число изделий в начале испытания.

ОБЕСПЕЧЕНИЕ БЕЗОТКАЗНОСТИ

Для обеспечения безотказности используют метод резервирования.

РЕЗЕРВИРОВАНИЕ – способ повышения безотказности путём параллельного включения в систему резервных дополнительных элементов, способных в случае отказа основного элемента выполнить его функции.

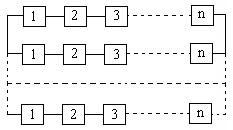

Любую техническую систему можно представить в виде совокупности последовательно соединенных элементов.

![]()

Вероятность безотказной работы системы из nэлементов:

Отказ любого элемента приводит к отказу всей системы.

Существует три метода резервирования:

общее

раздельное

комбинированное

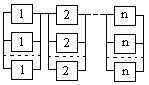

Общее резервирование - такое резервирование, при котором параллельно основной подключаются другие идентичные системы. Эти системы называются резервными.

Схема общего резервирования.

Раздельное резервирование – резервирование отдельных элементов системы изделий в nзвеньев.

Схема раздельно резервирования.

При комбинированном резервировании применяется как общее так и раздельное резервирование.

РАСЧЁТ НАДЁЖНОСТИ

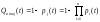

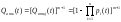

Общее резервирование

Вероятность отказа j-ой

параллельной цепи:

Вероятность отказа всей системы из

(m+1) цепи:

Пусть все цепи одинаковы:

Вероятность безотказной работы:

Все элементы равнонадёжные: