- •Электронный конспект лекций по теме: «Материаловедение»

- •Введение

- •Цель и задачи дисциплины, ее место в учебном процессе

- •Библиографический список

- •1 Материаловедение. Особенности атомно-кристаллического строения металлов.

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •2 Строение реальных металлов. Дефекты кристаллического строения

- •3 Кристаллизации металлов. Методы исследования металлов.

- •Механизм и закономерности кристаллизации металлов.

- •Условия получения мелкозернистой структуры

- •Строение металлического слитка

- •4 Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния.

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Диаграмма состояния.

- •5 Диаграммы состояния двухкомпонентных сплавов.

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические смеси)

- •Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния сплавов, компоненты которых образуют химические соединения.

- •Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

- •Связь между свойствами сплавов и типом диаграммы состояния

- •6 Нагрузки, напряжения и деформации. Механические свойства.

- •Физическая природа деформации металлов.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик

- •7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Метод царапания.

- •Динамический метод (по Шору)

- •Влияние температуры.

- •Способы оценки вязкости.

- •Основные характеристики:

- •8 Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

- •Конструкционная прочность материалов

- •Особенности деформации поликристаллических тел.

- •Влияние пластической деформации на структуру и свойства металла: наклеп

- •Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •9 Железоуглеродистые сплавы. Диаграмма состояния железо – углерод.

- •Структуры железоуглеродистых сплавов

- •Компоненты и фазы железоуглеродистых сплавов

- •Процессы при структурообразовании железоуглеродистых сплавов

- •Структуры железоуглеродистых сплавов

- •10 Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

- •Классификация чугунов

- •Диаграмма состояния железо – графит.

- •Процесс графитизации.

- •Строение, свойства, классификация и маркировка серых чугунов

- •12 Виды термической обработки металлов. Основы теории термической обработки стали.

- •Виды термической обработки металлов.

- •Превращения, протекающие в структуре стали при нагреве и охлаждении

- •Механизм основных превращений

- •1. Превращение перлита в аустетит

- •2. Превращение аустенита в перлит при медленном охлаждении.

- •Закономерности превращения.

- •13 Основы теории термической обработки стали (продолжение) Технологические особенности и возможности отжига и нормализации.

- •3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

- •4. Превращение мартенсита в перлит.

- •14 Технологические особенности и возможности закалки и отпуска

- •15 Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

- •Химико-термическая обработка стали

- •Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

- •16 Методы упрочнения металла.

- •Термомеханическая обработка стали

- •Поверхностное упрочнение стальных деталей

- •Старение

- •Обработка стали холодом

- •Упрочнение методом пластической деформации

- •17 Конструкционные материалы. Легированные стали.

- •18 Конструкционные стали. Классификафия конструкционных сталей.

- •Классификация конструкционных сталей

- •Улучшаемые легированные стали.

- •19 Инструментальные стали

- •20 Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •21 Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •22 Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Твердость по Бринеллю ( ГОСТ 9012)

Метод Роквелла ГОСТ 9013

Метод Виккерса

Метод царапания.

Динамический метод (по Шору)

Влияние температуры.

Способы оценки вязкости.

Оценка вязкости по виду излома.

Основные характеристики:

Технологические свойства

Эксплуатационные свойства

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Твердость– это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

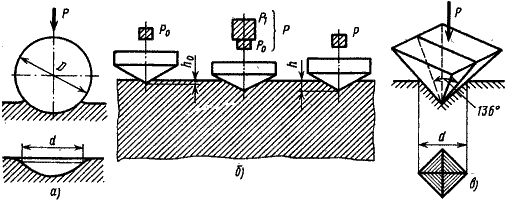

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Рис. 7.1. Схемы определения твердости: а– по Бринеллю; б– по Роквеллу;в– по Виккерсу

Твердость по Бринеллю ( гост 9012)

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в

зависимости от диаметра шарика и

измеряемой твердости: для термически

обработанной стали и чугуна –

![]() ,

литой бронзы и латуни –

,

литой бронзы и латуни –![]() ,

алюминия и других очень мягких металлов

–

,

алюминия и других очень мягких металлов

–![]() .

.

Продолжительность

выдержки![]() :

для стали и чугуна – 10 с, для латуни и

бронзы – 30 с.

:

для стали и чугуна – 10 с, для латуни и

бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

![]()

![]()

![]()

Стандартными

условиями являются D = 10 мм; Р = 3000 кгс;

![]() =

10 с. В этом случае твердость по Бринеллю

обозначается НВ 250, в других случаях

указываются условия: НВ D / P /

=

10 с. В этом случае твердость по Бринеллю

обозначается НВ 250, в других случаях

указываются условия: НВ D / P /![]() ,

НВ 5/ 250 /30 – 80.

,

НВ 5/ 250 /30 – 80.

Метод Роквелла гост 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких

материалов (до НВ 230) – стальной шарик

диаметром 1/16” (![]() 1,6

мм), для более твердых материалов –

конус алмазный.

1,6

мм), для более твердых материалов –

конус алмазный.

Нагружение

осуществляется в два этапа. Сначала

прикладывается предварительная нагрузка

![]() (10

ктс) для плотного соприкосновения

наконечника с образцом. Затем прикладывается

основная нагрузка Р1, втечение

некоторого времени действует общая

рабочая нагрузка Р. После снятия основной

нагрузки определяют значение твердости

по глубине остаточного вдавливания

наконечника h под нагрузкой

(10

ктс) для плотного соприкосновения

наконечника с образцом. Затем прикладывается

основная нагрузка Р1, втечение

некоторого времени действует общая

рабочая нагрузка Р. После снятия основной

нагрузки определяют значение твердости

по глубине остаточного вдавливания

наконечника h под нагрузкой![]() .

.

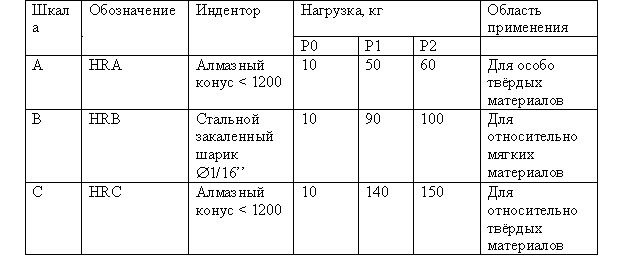

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу