- •Описание операций измерения площадей плоских фигур

- •Выражение удобнее представить в виде

- •Данные по измерениям координат точек на индикаторной диаграмме

- •При этом

- •Аналитический метод определения термического кпд цикла Ренкина

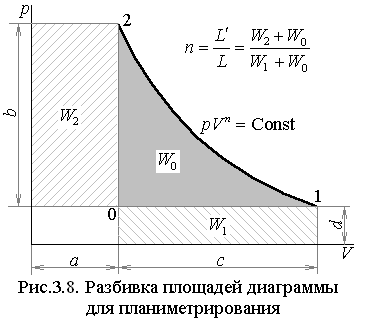

- •Определение термического кпд цикла Ренкина методом планиметрирования

- •Результаты определения термического кпд цикла Ренкина методом планиметрирования

Лабораторная работа №3

АНАЛИТИЧЕСКИЙ И ГРАФИЧЕСКИЙ МЕТОДЫ

ТЕРМОДИНАМИЧЕСКОГО АНАЛИЗА ПОРШНЕВЫХ

КОМПРЕССОРОВ И ТЕПЛОВЫХ ДВИГАТЕЛЕЙ

Цель работы

Знакомство с аналитическими и графическими методами исследования термодинамической эффективности поршневых компрессоров, поршневых двигателей внутреннего сгорания и паросиловых установок.

Введение

Термодинамический расчёт циклов тепловых двигателей включает в себя:

– вычисление параметров рабочего тела в характерных точках цикла;

– вычисление удельных количеств подведённой и отведённой теплоты в цикле и полезной работы цикла;

– вычисление термического коэффициента полезного действия цикла;

– вычисление расхода рабочего тела и расхода топлива по заданным мощности двигателя и теплотворной способности используемого топлива;

– изображение цикла в термодинамических диаграммах p–v, T – s, i – s.

При термодинамическом анализе поршневого компрессора интересуются затрачиваемой на его привод мощностью при заданных конструктивных характеристиках, давлении на выходе и расходе сжимаемого газа (пара).

При термодинамическом анализе компрессора или цикла двигателя прибегают к идеализации процессов изменения состояния рабочего тела на различных стадиях. В частности, процессы сжатия и расширения в цилиндре газового компрессора или поршневого ДВС считаются политропными, подвод и отвод тепла принимаются либо изобарными, либо изохорными, процессами всасывания и выталкивания в поршневых ДВС пренебрегается и т.д. В соответствии с этим строят идеализированную термодинамическую диаграмму двигателя или компрессора, которая, тем не менее, качественно правильно и количественно с достаточной степенью точности описывает работу реального агрегата. Полученные опытным путём с помощью приборов, называемых индикаторами, графики зависимости давления рабочего тела от угла поворота коленчатого вала (или положения поршня в цилиндре, или объёма рабочего тела) носят название индикаторных диаграмм. Методам и способам обработки индикаторных диаграмм посвящена настоящая лабораторная работа, задачами которой являются:

– нахождение показателей политроп сжатия и расширения в компрессорах и поршневых ДВС;

– построение теоретических диаграмм компрессора и поршневого ДВС;

– вычисление термического КПД цикла поршневого ДВС и цикла Ренкина.

Поскольку процедуры обработки индикаторных диаграмм поршневых компрессоров, поршневых ДВС и паросиловых установок могут существенно отличаться, ниже приведены отдельно способы их обработки. Конкретные диаграммы для обработки предлагаются преподавателем.

Описание операций измерения площадей плоских фигур

с помощью планиметра

Как известно, удобство использования термодинамических диаграмм p – v и T – s состоит в том, что в них, в соответствии с определениями, площади под кривыми изменения состояния рабочего тела изображают в некотором масштабе соответственно работу процесса и теплоту процесса. Измерение площадей плоских фигур осуществляется с помощью прибора, называемого планиметром. Несмотря на большое разнообразие конструкций таких приборов, принцип действия всех их одинаков и основан на известной формуле интегрального исчисления

![]()

В данной работе может быть использован один из двух планиметров различной конструкции PLANIX5 илиPLANIX7. Ниже приведены описания каждого из планиметров и работа с ними.

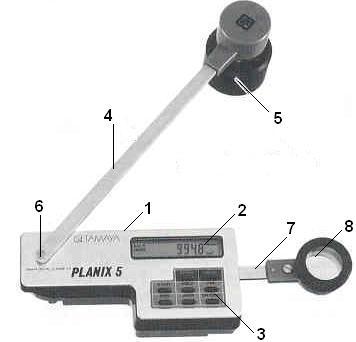

Описание планиметра “PLANIX 5” и его работы

Схема планиметра “PLANIX 5” представлена на рис.3.1. На лицевой стороне корпуса 1 планиметра расположены дисплей 2 и кнопки управления работой планиметра 3. Планиметр имеет два рычага: полюсный и обводной. Полюсный рычаг 4 может вращаться вокруг точки О, называемой полюсом. На конце полюсный рычаг имеет груз 5, который препятствует смещению полюса. На другом конце полюсного рычага имеется штифт 6 для шарнирного соединения с корпусом. Обводной рычаг 7 связан с измерительным механизмом, расположенным на обратной стороне корпуса. На конце обводного рычага находится стекло 8 с визирующей точкой.

Рис.3.1. Планиметр “PLANIX 5” (описание см. в тексте)

Для измерения площади фигуры с помощью планиметра “PLANIX 5” необходимо выполнить следующие операции:

Закрепить на горизонтальной чертежной доске лист с фигурой, площадь которой необходимо измерить.

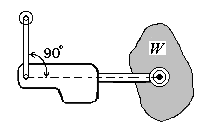

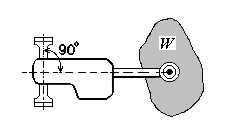

Установить планиметр так, чтобы полюсный и обводной рычаги составляли между собой угол около 90о, а конец обводного рычага (визирующая точка на стекле) находился вблизи центра измеряемой площади (рис. 3.2).

Рис.3.2. Схема установки планиметра “PLANIX 5”

Включить планиметр, нажав кнопку «ON/C» (на дисплее загорится число “0”).

Выбрать необходимые единицы измерения площади (в данном случае “см2”).

Выбрать исходную точку на внешнем контуре фигуры, совместить с ней визирующую точку стекла на обводном рычаге и нажать кнопку «START» (на дисплее должен гореть “0”).

Обвести визирующей точкой на стекле весь контур фигуры, площадь которой необходимо найти, по часовой стрелке до возвращения в исходную точку. Число на дисплее – площадь фигуры в выбранной системе измерения. Для сохранения результата нажать кнопку «HOLD», это предотвратит потерю измеренных данных при случайном сдвиге прибора.

Для получения более точных данных площадь фигуры можно измерить несколько раз (но не более 9), а затем усреднить произведенные измерения. Для этого после обвода контура фигуры нажать кнопку «END», затем произвести второй обвод контура и вновь в конце нажать кнопку «END». После повторения этой процедуры требуемое количество раз нажать кнопку «AVER». Число на дисплее – искомое среднее значение площади фигуры.

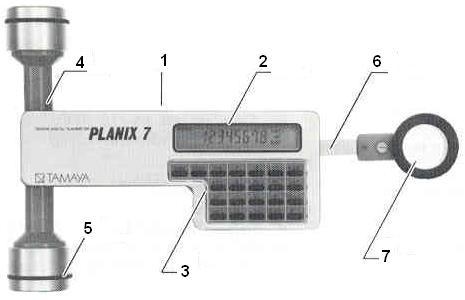

Описание планиметра “PLANIX 7” и его работы

Схема планиметра “PLANIX 7” представлена на рис.3.3. На лицевой стороне корпуса 1 планиметра расположены дисплей 2 и кнопки управления работой планиметра 3. Планиметр имеет вращающуюся ось 4 с роликами 5 и обводной рычаг 6, на конце которого находится стекло 7 с визирующей точкой. Другой конец обводного рычага связан с измерительным механизмом, расположенным с обратной стороны корпуса.

Для измерения площади фигуры с помощью планиметра “PLANIX 7” необходимо выполнить следующие операции:

Закрепить на горизонтальной чертежной доске лист с фигурой, площадь которой необходимо измерить.

Установить планиметр так, чтобы вращающаяся ось и обводной рычаг составляли между собой угол около 90о, а конец обводного рычага (визирующая точка на стекле) находился вблизи центра измеряемой площади (рис. 3.4).

Рис. 3.3. Планиметр “PLANIX 7” (описание см. в тексте)

Рис.3.4. Схема установки планиметра “PLANIX 7”

Включить планиметр, нажав кнопку «ON/C» (на дисплее загорится число “0”).

Выбрать кнопкой «m↔ft» русскую метрическую шкалу (на дисплее должно гореть “m”) и кнопкой «unit» необходимые единицы измерения площади (в данном случае “см2”).

Выбрать исходную точку на внешнем контуре диаграммы, совместить с ней визирующую точку стекла на обводном рычаге и нажать кнопку «START» (на дисплее должен гореть “0”).

Обвести визирующей точкой на стекле весь контур фигуры, площадь которой необходимо найти, по часовой стрелке до возвращения в исходную точку. Число на дисплее – площадь фигуры в выбранной системе измерения. Для сохранения результата нажать кнопку «HOLD», это предотвратит потерю измеренных данных при случайном сдвиге прибора.

Для получения более точных данных площадь фигуры можно измерить несколько раз (но не более 9), а затем усреднить произведенные измерения. Для этого после обвода контура фигуры нажать кнопку «END», затем произвести второй обвод контура и вновь в конце нажать кнопку «END». После повторения этой процедуры требуемое количество раз нажать кнопку «AVER». Число на дисплее – искомое среднее значение площади фигуры.

А. Графоаналитический способ обработки индикаторных диаграмм поршневого компрессора и поршневого ДВС

И ндикаторная

диаграмма поршневого компрессора

(рис.3.5) состоит из следующих отдельных

процессов: 4–1 – всасывание рабочего

тела (воздуха или другого газа); 1–2 –

сжатие рабочего тела; 2–3 – выталкивание

сжатого газа в нагнетательный трубопровод

или в ресивер; 3–4 – расширение оставшегося

в мёртвом пространстве газа. Максимальный

размер индикаторной диаграммы по оси

абсцисс даёт в некотором масштабе

объём, описываемый поршнем при его

ходе из одного крайнего положения в

другое (Vh).

Этот объём называется рабочим объёмом

цилиндра компрессора; на диаграмме он

измеряется в миллиметрах. Пространство

между крышкой цилиндра компрессора и

поршнем, находящимся в ближайшем

крайнем положении, называется мёртвым

пространством; объём мёртвого пространства

(V0)

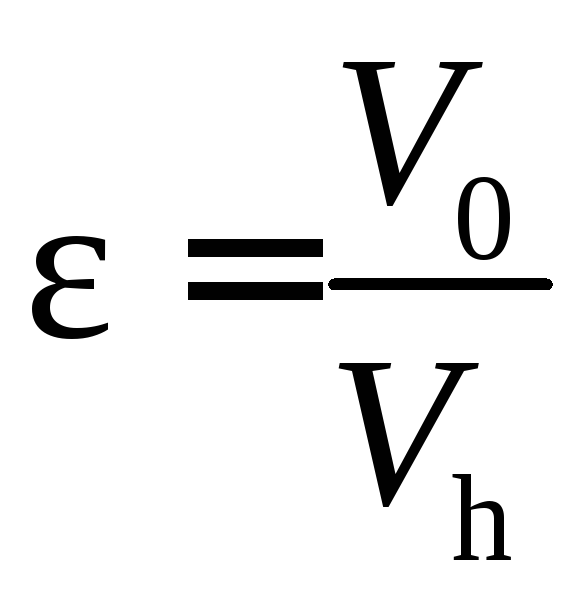

также измеряется в миллиметрах. Отношение

объёма мёртвого пространства к рабочему

объёму цилиндра называется относительным

объёмом мёртвого пространства

ндикаторная

диаграмма поршневого компрессора

(рис.3.5) состоит из следующих отдельных

процессов: 4–1 – всасывание рабочего

тела (воздуха или другого газа); 1–2 –

сжатие рабочего тела; 2–3 – выталкивание

сжатого газа в нагнетательный трубопровод

или в ресивер; 3–4 – расширение оставшегося

в мёртвом пространстве газа. Максимальный

размер индикаторной диаграммы по оси

абсцисс даёт в некотором масштабе

объём, описываемый поршнем при его

ходе из одного крайнего положения в

другое (Vh).

Этот объём называется рабочим объёмом

цилиндра компрессора; на диаграмме он

измеряется в миллиметрах. Пространство

между крышкой цилиндра компрессора и

поршнем, находящимся в ближайшем

крайнем положении, называется мёртвым

пространством; объём мёртвого пространства

(V0)

также измеряется в миллиметрах. Отношение

объёма мёртвого пространства к рабочему

объёму цилиндра называется относительным

объёмом мёртвого пространства

![]() .

.

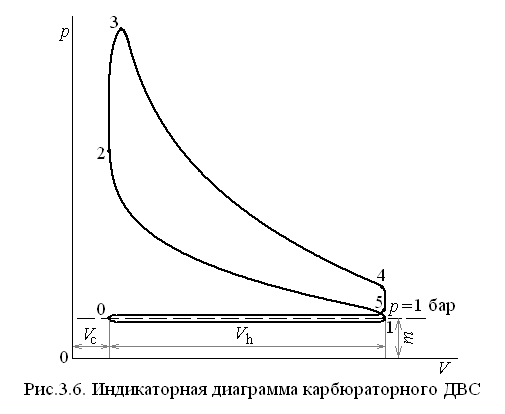

И ндикаторная

диаграмма карбюраторного двигателя

внутреннего сгорания (ДВС)

(рис.3.6) состоит из следующих процессов:

0–1 – всасывание свежей смеси (воздуха

с топливом); 1–2 – сжатие рабочей смеси

(воздуха, топлива и остаточных газов);

2–3 – сгорание смеси (в данном случае

при

ндикаторная

диаграмма карбюраторного двигателя

внутреннего сгорания (ДВС)

(рис.3.6) состоит из следующих процессов:

0–1 – всасывание свежей смеси (воздуха

с топливом); 1–2 – сжатие рабочей смеси

(воздуха, топлива и остаточных газов);

2–3 – сгорание смеси (в данном случае

при

![]() );

3–4 – расширение продуктов сгорания

(рабочий ход); 4–5 – выхлоп отработавших

газов; 5–0 – выталкивание отработавших

газов. ОбъёмVh,

описываемый поршнем, называется рабочим

объёмом цилиндра двигателя. Пространство

между крышкой и поршнем в ближайшей

мёртвой точке образует камеру сгорания.

Объём камеры сгорания Vc

и рабочий объём цилиндра Vh

на индикаторной диаграмме измеряются

в миллиметрах.

);

3–4 – расширение продуктов сгорания

(рабочий ход); 4–5 – выхлоп отработавших

газов; 5–0 – выталкивание отработавших

газов. ОбъёмVh,

описываемый поршнем, называется рабочим

объёмом цилиндра двигателя. Пространство

между крышкой и поршнем в ближайшей

мёртвой точке образует камеру сгорания.

Объём камеры сгорания Vc

и рабочий объём цилиндра Vh

на индикаторной диаграмме измеряются

в миллиметрах.

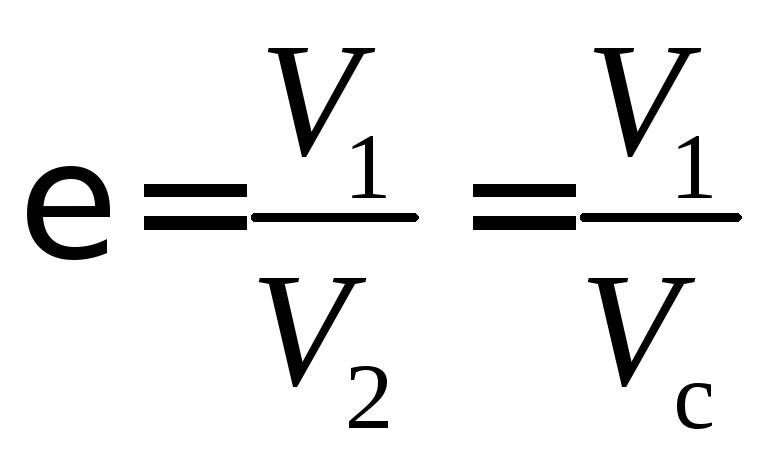

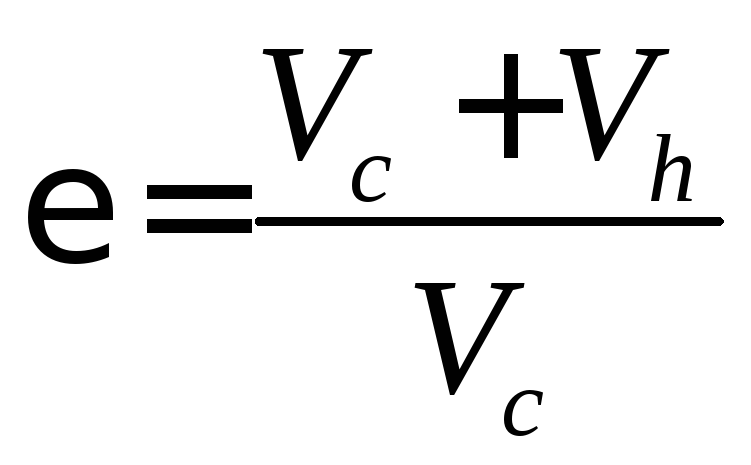

Отношение

объёма рабочей смеси в начале сжатия

(V1)

к объёму рабочей смеси в конце сжатия

(V2)

называется степенью сжатия

![]() .

.

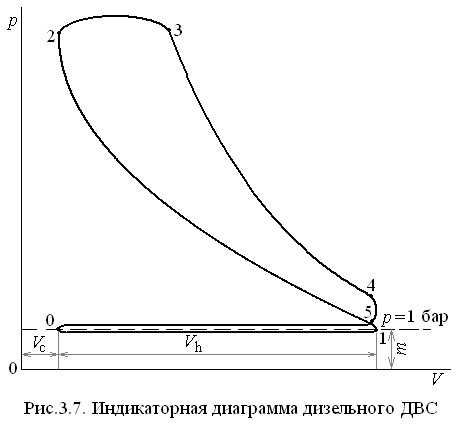

И ндикаторная

диаграмма дизельного двигателя

внутреннего сгорания (ДВС)

(рис.3.7) состоит из следующих процессов:

0–1 – всасывание атмосферного воздуха;

1–2 – сжатие воздуха; 2–3 – горение

впрыскиваемого через форсунку топлива;

3–4 – расширение продуктов сгорания

(рабочий ход); 4–5 – выхлоп; 5–0 –

выталкивание отработавших продуктов

сгорания.

ндикаторная

диаграмма дизельного двигателя

внутреннего сгорания (ДВС)

(рис.3.7) состоит из следующих процессов:

0–1 – всасывание атмосферного воздуха;

1–2 – сжатие воздуха; 2–3 – горение

впрыскиваемого через форсунку топлива;

3–4 – расширение продуктов сгорания

(рабочий ход); 4–5 – выхлоп; 5–0 –

выталкивание отработавших продуктов

сгорания.

Перед снятием индикаторной диаграммы проводится линия атмосферного давления. На рисунках – это штриховая горизонтальная линия с надписью над ней p=1 бар.

Величина m на индикаторной диаграмме представляет собой масштаб пружины индикатора, численно равный перемещению карандаша индикатора в миллиметрах при изменении давления в цилиндре машины на 1 бар (в технической системе единиц на 1 ат=1кг/см2).

Порядок выполнения работы

Теоретически процессы сжатия и расширения в компрессорах и двигателях внутреннего сгорания рассматриваются как адиабатические. Реальные процессы всегда сопровождаются теплообменом. В начале сжатия рабочее тело получает тепло от горячих деталей машины (стенок цилиндра, крышки, поршня), а в конце процесса оно отдаёт им тепло.

При расширении наблюдается обратная картина. Таким образом, процессы сжатия и расширения идут по политропе с переменным показателем. Обычно в расчётах пользуются средними значениями показателя политропы n, лежащими в интервале 1<n<k, причём ближе к значению показателя адиабаты k.

Прежде чем приступить к определению средних величин показателей политроп, необходимо cориентировать данную индикаторную диаграмму относительно координатных осей давления p и объёма V. Делают это следующим образом. От горизонтали p=1 бар откладывают вниз отрезок, равный m (мм/бар) (масштаб пружины индикатора), и через конец отрезка проводят ось абсцисс (объёмов). Для построения оси ординат (давлений) необходимо найти величину мёртвого пространства компрессора V0 или камеры сгорания ДВС Vc.

Для

диаграммы компрессора

(рис.3.5)

имеем

.

Тогда объём мёртвого пространства

.

Тогда объём мёртвого пространства![]() (мм). В соответствии с этим от крайней

левой точки 3 индикаторной диаграммы

компрессора откладывается влево

отрезок, равныйV0

(мм) и через конец отрезка проводится

прямая, перпендикулярная оси абсцисс

(объёмов).

(мм). В соответствии с этим от крайней

левой точки 3 индикаторной диаграммы

компрессора откладывается влево

отрезок, равныйV0

(мм) и через конец отрезка проводится

прямая, перпендикулярная оси абсцисс

(объёмов).

В

варианте работы с двигателем

внутреннего сгорания

(рис.3.6 и 3.7) задана величина степени

сжатия

.

Так какV1=Vc+Vh,

то

.

Так какV1=Vc+Vh,

то

.

Отсюда находим

.

Отсюда находим![]() (величины

(величины![]() известны из задания).

известны из задания).

От крайней левой точки 2 индикаторной диаграммы ДВС откладывается влево отрезок в миллиметрах, равный Vc , и через конец отрезка проводится вертикальная прямая, представляющая ось ординат (ось давлений p).

После этого приступают к определению средних величин показателей политроп сжатия и расширения.

О пределение

показателей политроп процессов сжатия

и расширения газа в поршневом компрессоре

и в двигателе внутреннего сгорания

методом планиметрирования

пределение

показателей политроп процессов сжатия

и расширения газа в поршневом компрессоре

и в двигателе внутреннего сгорания

методом планиметрирования

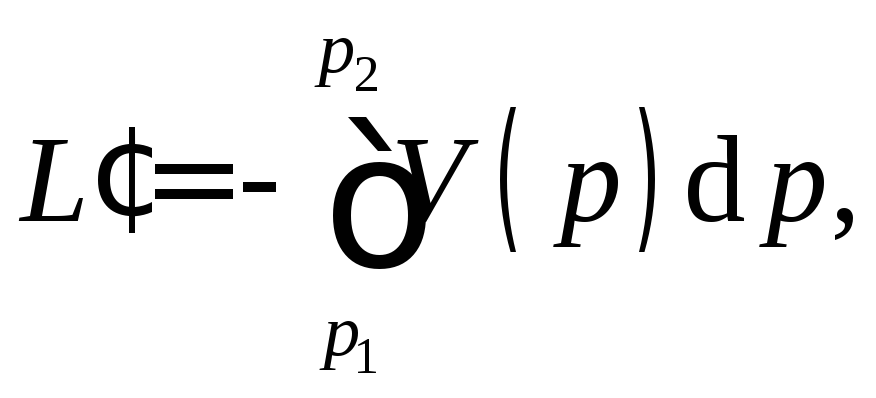

Графически работа изменения объёма изображается площадью под кривой процесса в диаграмме p–V согласно определению

а

полезная внешняя работа

![]() ,

вычисляемая как

,

вычисляемая как

изображается площадью слева

от кривой процесса в диаграмме p–V (рис.3.5).

Между

работами

![]() в политропном процессе существует

простое соотношение

в политропном процессе существует

простое соотношение

![]()

где n – средняя величина показателя политропы.

Таким образом, среднее значение показателя политропы равно отношению площадей слева от кривой процесса и под кривой процесса.