1. Общие положения и цель расчета

Мембранно-ленточные регуляторы являются одним из наиболее распространенных видов регуляторов, применяемых в системах регулирования газотурбинных установок и паровых турбин. Такие регуляторы обладают высокими эксплуатационными качествами, так как они не требуют переналадки и подстройки при работе, имеют высокую стабильность характеристик и надежны в эксплуатации. Трущиеся элементы в этих регуляторах отсутствуют, а следовательно, отсутствует износ и возникновение нечувствительности при длительной работе.

Расчет по данной методике основывается на формулах, предложенных профессором А.В. Щегляевым для таких регуляторов.

Настоящая методика близка к методике, используемой в промышленности, в частности на Уральском турбинном заводе, которая также базируется на этих принципах расчета. Результаты расчетов достаточно хорошо совпадают с результатами экспериментальных исследований регуляторов.

Целью расчета мембранно-ленточной системы по данной методике является определение рабочего хода регулятора при заданном начальном прогибе ленты, а также определение при этих условиях механических напряжений в мембране и ленте.

По результатам расчета определяются зависимости прогиба ленты от давления на мембрану и удельная неравномерность регулятора при постоянном давлении масла в сопле. Вид зависимостей показан в приложении на рис. П.1 и рис. П.2.

Основная расчетная формула, используемая в данной методике, решена относительно давления на мембрану, а не относительно прогиба ленты, т.е. прогиб в формуле фигурирует в качестве независимой величины – аргумента. Поэтому в практических расчетах обычно используют метод подбора, когда для известного давления подбирают прогиб. Однако можно использовать методы итерации (например, метод половинного деления), тогда определение номинального прогиба можно производить непосредственно.

-

Описание конструкции мембранно-ленточного регулятора и принципа его работы

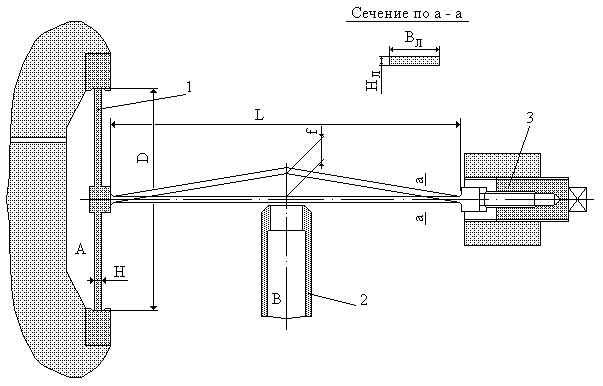

Принципиальное устройство мембранно-ленточного регулятора скорости показано на рисунке. Он состоит из упругих металлических мембраны и ленты.

Мембрана представляет собой цельноточеный диск диаметром 180 220 мм и толщиной 2,0 2,5 мм. В центральной ступице этого диска жестко закреплена лента. На второй конец ленты навинчен специальный ввертыш с резьбой по наружной и внутренней поверхностям, который служит для изменения натяжения ленты. Лента это цельнометаллическая, фрезерованная пластина длиной 280 320 мм, шириной 40 мм и толщиной 2,5 мм. Концы ленты специально обработаны с тем, чтобы их можно было закрепить в мембране и в специальном ввертыше. Мембрана закрыта крышкой, так что образуется замкнутая камера (А), в которую подается давление масла от центробежного насоса импеллера. Давление в нагнетании импеллера имеет квадратичную взаимосвязь с частотой вращения вала турбины, так как рабочее колесо насоса приводится во вращение от этого вала.

Схема мембранно-ленточной системы:

1 Мембрана; 2 сопло; 3 натяжной ввертыш

В средней части под лентой с зазором установлено сопло, которое обеспечивает подвод масла из проточной линии системы регулирования турбины. Из внутренней полости (B) сопла через зазор масло сливается в корпус регулятора и из него в маслобак турбоустановки.

В регуляторе предусмотрено специальные устройство задатчик частоты вращения, с помощью которого можно перемещать сопло относительно ленты с целью управления турбиной. Это устройство представляет собой червячный редуктор, который с одной стороны связан через винтовую передачу с соплом, а с другой с приводным валиком. Валик приводится во вращение от ручного маховичка или электродвигателя, подключенного к системе автоматического управления турбоустановкой. Все детали регулятора установлены в стальном литом корпусе.

Работа регулятора для подержания заданного режима работы турбины происходит следующим образом. При изменении напора от насоса импеллера в камере (А) мембраны изменяется давление, что приводит к изменению прогиба мембраны и продольного усилия, действующего на ленту. Лента, находящаяся за порогом продольной устойчивости, изменяет величину своего прогиба f относительно сопла. Изменяется зазор между соплом и лентой, что приводит к изменению расхода масла на слив из камеры (B) сопла. Изменение расхода на слив приводит к изменению давления в проточной линии и воспринимается следующим по цепочке звеном системы регулирования. Таким образом, регулирующий импульс передается через регулятор к исполнительному органу.

Для изменения режима работы турбоустановки необходимо с помощью механизма задатчика перемещать сопло вверх или вниз относительно ленты, тем самым меняя зазор между ними и соответственно слив масла из проточной линии системы регулирования.

Качественная работа регулятора предполагает, что изменение прогиба ленты при определенном изменении давления на мембрану значительно и приводит к необходимому перемещению регулирующего органа. Для того чтобы обеспечить нужное соотношение между изменением давления в камере (А) и изменением зазора между соплом и лентой, используют специальный ввертыш, с помощью которого изменяют продольное усилие в ленте, а следовательно, меняется величина рабочего хода ленты при определенном изменении давления на мембрану.

При определенных соотношениях размеров мембраны и ленты необходимо учитывать влияние температуры масла на величину прогиба ленты, которое отрицательно сказывается на работе регулятора, так как приводит к самопроизвольному изменению положения регулирующих клапанов и нагрузки турбины. Но при необходимости влияние температуры может быть учтено при расчете регулятора.