- •Содержание

- •Лабораторная работа № 1 Конструкция и расчет сварных соединений

- •1.1 Цель работы :

- •1.2 Оборудование и инструменты :

- •1.3 Общие сведения :

- •1.4 Порядок выполнения работы

- •1.5 Форма отчета

- •1.6.Вопросы для самопроверки

- •Лабораторная работа № 2 Конструкция и расчет болтовых соединений

- •2.1 Цель работы

- •2.2 Оборудование и инструменты

- •2.3 Общие сведения

- •2.4 Порядок выполнения работы

- •2.5 Форма отчета

- •2.6.Вопросы для самопроверки

- •Лабораторная работа № 3 Определение параметров эвольвентного зубчатого колеса

- •3.1 Цель работы

- •3.2 Оборудование и инструменты

- •3.3 Общие сведения

- •3.4 Порядок выполнения работы

- •3.5 Форма отчета

- •3.6.Вопрсы для самопроверки

- •Лабораторная работа № 4 Изучение конструкций механических муфт

- •4.1 Цель работы

- •4.2 Оборудование и инструменты

- •4.3.Общие сведения

- •4.4.Порядок выполнения работы

- •4.5.Форма отчета

- •4.6.Вопросы для самопроверки

- •Лабораторная работа №5 Изучение конструкций подшипников качения

- •5.1 Цель работы

- •5.2 Оборудование

- •5.3 Общие сведения

- •5.4. Порядок выполнения работы

- •5.5.Форма отчёта

- •5.6.Вопросы для самопроверки

- •6.1 Цель работы

- •6.2 Оборудование и инструменты

- •6.3 Общие сведения

- •6.4 Описание цилиндрического редуктора

- •6.5.Порядок выполнения работы

- •6.6.Форма отчета

- •6.7. Вопросы для самопроверки

- •Лабораторная работа №7 Изучение конструкции червячного редуктора

- •7.1 Цель работы

- •7.2 Оборудование и инструменты

- •7.3 Общие сведения

- •7.4 Описание червячного редуктора

- •7.5.Порядок выполнения работы

- •7.6.Форма отчета

- •7.7 Вопросы для самопроверки

- •Лабораторная работа №8 Изучение конструкций конического редуктора

- •8.1 Цель работы

- •8.2 Оборудование и инструменты

- •8.3 Общие сведения

- •8.4.Описание конического редуктора

- •8.5.Порядок выполнения работы

- •8.6.Форма отчета

- •8.7 Вопросы для самопроверки

- •Лабораторная работа № 9 Исследование стрелочного электропривода

- •9.1 Цель работы

- •9.2 Оборудование и инструменты

- •9.3 Общие сведения

- •9.4 Расчетные кинематические и силовые зависимости

- •9.5 Порядок выполнения работы

- •9.6 Форма отчета

- •Лабораторные работы по исследованию передач в замкнутом контуре

- •10.1 Автоматизированный лабораторный комплекс «Детали машин» для исследования передач

- •10.2. Особые указания по соблюдению правилтехники безопасности при проведении автоматизированных работ

- •10.3 Общие указания по работе с программным обеспечением

- •Цель работы

- •Анализ потерь мощности в редукторе

- •Порядок выполнения лабораторной работы

- •Оформление отчета

- •Рис. 10.17. Экран отчета по лабораторной работе

- •Вопросы для самоконтроля

- •Цель работы

- •Анализ потерь мощности в редукторе

- •Порядок выполнения лабораторной работы

- •Оформление отчета

- •Вопросы для самопроверки

- •Цель работы

- •Теоретическая основа лабораторной работы

- •Лабораторная работа №13. Исследование ременной передачи

- •Цель работы

- •Краткие теоретические сведения

- •Порядок выполнения лабораторной работы

- •Оформление отчета

- •Вопросы для самоконтроля

- •Приложения

- •Механические характеристики сталей для металлоконструкций

- •Сортамент стального проката Прокатная угловая равнополочная сталь (ГОСТ 8509—89)

- •Прокатная угловая неравнополочная сталь (ГОСТ 8510—86)

- •Материалы резьбовых изделий*

- •Список литературы

ЛАБОРАТОРНАЯ РАБОТА №8 ИЗУЧЕНИЕ КОНСТРУКЦИЙ КОНИЧЕСКОГО РЕДУКТОРА

8.1 Цель работы

Ознакомление с устройством цилиндрического редуктора и со способами регулировки, определение назначения его отдельных узлов, производство замеров и вычислений основных параметров зацепления.

8.2 Оборудование и инструменты

Исследуемый редуктор, измерительная линейка, штангенциркуль, разводные ключи (2 шт.), отвёртка.

8.3 Общие сведения

Передача с коническими колесами относится к передачам с перекрещивающимися валами. Конические колеса могут быть выполнены с прямыми или круговыми зубьями. Определение редуктора даны в лабр. работе №6.

Все редукторы классифицируются по типам, типоразмерам и исполнением. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых колес в пространстве. Для обозначения передач используют большие буквы русского алфавита: например К – коническая. Часто конические передачи используют с другими типами передач, например с цилиндрическими. Наиболее распространены редукторы с горизонтальными валами.

Обозначение типоразмера складываются из его типа и главного параметра его тихоходной ступени. Под исполнением понимают передаточное отношение, вариант сборки и формы концов валов. Например:типоразмер редуктора коническо — цилиндрического с межосевым расстоянием 200 и общим передаточным отношением u=14 будут обозначаться КЦ-200- , где - исполнение по передаточному числу.

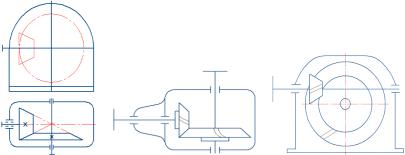

Конические зубчатые редукторы применяют в тех случаях, когда входной и выходной валы редуктора должны быть перпендикулярны. Кинематические схемы редукторов приведены на рис.8.1.

а) |

б) |

в) |

66

Рис.8.1 Кинематические схемы конических редукторов

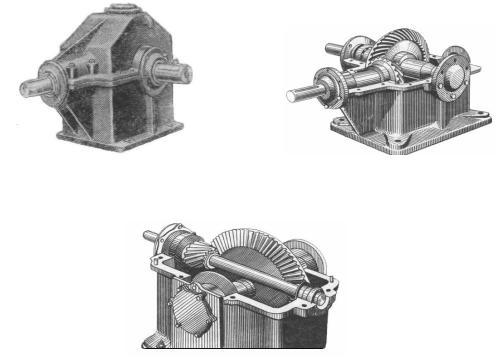

Диапазон передаточных отношений u ≤ 6,3. В современных конических редукторах колеса выполняют в основном с круговыми зубьями (рис.8.1,б). Во избежание появления на шестерне отрицательной осевой силы, затягивающей шестерню в зацепление, желательно, чтобы направление вращения зубчатого колеса и направление наклона линии зуба совпадали. Предпочтительное значение угла наклона линии зуба в середине кругового зуба = 350 . При выполнении конических зубчатых колес с прямыми зубьями передаточное отношениеu ≤ 4. На рис.8.1,а;б; рис.8.2показаны схемы и конические редукторы с консольным расположением шестерни Вариант рис.8.7,в; рис.8.3 (гипоидное зацепление) обеспечивает более благоприятное распределение нагрузки по ширине зубчатого венца, уменьшает длину редуктора, но усложняет установку шестерни между опорами.

а) б)

Рис.8.2 Одноступенчатые конические редукторы

Рис.8.3 Конический одноступенчатый редуктор с косыми зубьями в гипоидном зацеплении

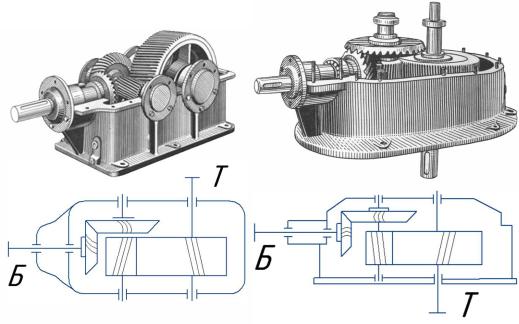

Широкое применение находят комбинированные коническоцилиндрические двухступенчатые редукторы (рис.8.4). Диапазон передаточных чисел в таких редукторах

u = 6,3…28.

67

а) |

б) |

|

Рис.8.4. Коническо-цилиндрические редукторы с различным |

|

расположением тихоходного вала: |

|

а) горизонтальное б) вертикальное |

Обозначение стандартных коническо-цилиндрических редукторов: КЦ1-200…КЦ1-500.

Качественные характеристики редукторов в соответствии с ГОСТ 4.124-84 определяется следующими основными показателями:

1.номинальная мощность на выходном валу, кВт;

2.номинальная частота вращения выходного вала, об/мин;

3.передаточное число;

4.номинальный крутящий момент на выходном валу, Нм; 5.допускаемая радиальная консольная нагрузка, приложенная в середине посадочной части выходного вала, Н;

6.габаритные размеры (длина, ширина, высота), мм;

7.удельная масса, кг/Нм;

8.межосевое расстояние, мм;

9.полный срок службы (средний), год;

10.коэффициент полезного действия, %

Кпараметрам конструкции редукторов относятся также их присоединительные размеры, к которым относятся выступающие концы валов и опорные поверхности корпуса (см. лаб.работу №6,

рис.6.8): диаметры d1 и d2 и длины L1 иL2; расстояние L5и L7от торцов упорных буртиков до центров отверстий, предназначенных для

крепления редуктора к раме или плите, диаметры d3 и расстояние hpосей валов до базовой опорной поверхности.

Корпуса редукторов обычно изготовляют из чугунного литья или сплавов на основе алюминия. Корпуса тяжелонагруженных

68

редукторов выполняют из стального литья или в сварном исполнении. Корпус редуктора должен быть достаточно прочным и жестким, так как его деформации могут вызвать перекос валов, что нарушит нормальную работу зацепления и опор. Для повышения жесткости корпуса его усиливают наружными или внутренними ребрами, расположенными у приливов под подшипниками. На крышках и в основных корпусах выполняют приливы с отверстиями или другие устройства для переноса редукторов в собранном виде или отдельных узлов на место сборки. Взаимное положение основания корпуса и крышки фиксируют двумя коническими штифтами.

Зубчатые передачи редукторов общего применения должны выполняться не ниже 8-й степени точности. Качество собранных передач в редукторах оценивается прилеганием боковых рабочих поверхностей зубьев колес и величиной бокового зазора между зубьями.

Проверка зацепления на прилегание боковых поверхностей производится по пятну контакта с помощью краски, которая наносится тонким слоем на боковые поверхности зуба колеса меньшего размера. При повороте колес краска переносится на зубья большего колеса, оставляя на них пятна. Расположение пятна контакта позволяет решать вопрос о качестве сборки.

Для конической зубчатой передачи при строгом перпендикулярном расположении осей валов и обязательном их пересечении пятно контакта на прямом или круговом зубе располагается симметрично по длине зуба в средней его части ( рис.5,

а).

а) |

б) |

в) |

Рис.8.5 Расположение пятен контакта в червячной передаче

На практике, при ненагруженных колесах, наиболее часто пятно контакта выглядит, как показано на рис.8.5,б. Считают, что в этом случае смещение пятна контакта к тонкому концу зуба более целесообразно, т.к. при нагрузке передачи пятно выравнивается по длине вследствие деформации зуба. Кроме того, при эксплуатации передачи поверхность тонкого конца зуба прирабатывается быстрее. Для повышения качества зацепления надо выполнить его регулировку - переместить оба конических колеса вдоль их осей при помощи регулировочных прокладок или гаек (см. рис.8.5,б,в). Нормы точности

69

по пятну контакта для конических передач установлены ГОСТ 175881.

Степень точности |

6-7 |

8-9 |

10 |

Нормы пятна контакта: |

|

|

|

по длине, не менее (%) |

60 |

50 |

40 |

по высоте, не менее (%) |

65 |

55 |

45 |

Боковой зазор в зацеплении зубчатых колес – это расстояние между нерабочими боковыми поверхностями зубьев при касании рабочих поверхностей. Боковой зазор служит для компенсации погрешностей, полученных при изготовлении колес, а также для компенсации изменения размеров зубьев и положения валов на опорах от повышения температуры при работе передачи. В зависимости от вида сопряжения колес (D, C, B, A – по нормам точности) величина бокового зазора для передач с межосевым расстоянием 80 -315 мм колеблется в пределах от ± (0,023 … 0,095) до

± (0,04 … 0,16). Проверку по величине бокового зазора в зацеплении выполняют с помощью щупа при неподвижных колесах или с помощью свинцовых проволочек при повороте колес вручную.

Валы и подшипниковые опорыопределяют положение зубчатых колес в редукторе. Валы устанавливаются на подшипниках качения. Подшипники скольжения применяются в специальных случаях, когда к редуктору предъявляют повышенные требования по уровню вибрации и шума, при очень высоких частотах вращения или при отсутствии подшипника данного размера. Валы могут быть выполнены заодно с шестерней и называются вал – шестерня, или раздельно с зубчатым колесом, которое устанавливается на валу и передает крутящий момент на вал с помощью шпоночного или шлицевого соединения.

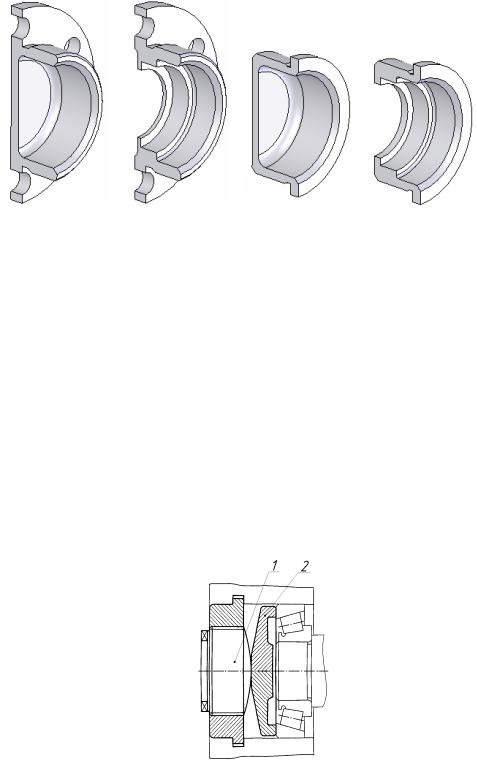

Способы крепления подшипников на валу и в корпусе редуктора выбирают в зависимости от величины и направления действующих нагрузок, частоты вращения, условий монтажа и демонтажа и др. Вращающиеся кольца подшипников не должны проворачиваться относительно посадочных поверхностей. Это достигается соответствующей посадкой, гарантирующий натяг. Способы постановки и фиксации подшипников указаны в соответствующей литературе. Регулировку осевых зазоров в подшипниках качения выбирают в зависимости от типа и способа установки подшипника и осуществляют набором прокладок между крышкой подшипника и корпусом или специальными регулировочными винтами (гайками). Допускаемые величины осевого зазора для некоторых видов подшипников сведены в таблицы и приведены в справочной литературе Форма крышек подшипниковых узлов определяется конструкцией корпуса редуктора. По конструкции различают крышки привертные и закладные (рис.8.6). По способу установки: глухие и с отверстием для выходного конца вала. Закладные крышки применяют

70

только в редукторах с разъемными корпусами ( оси валов лежат в плоскости разъема).

а) |

б) |

в) |

г) |

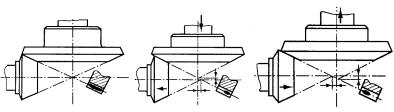

Рис.8. 6.Типы крышек подшипников:

а) привертная глухая б) привертная с отверстием для выходного конца вала в) закладная глухая г) закладная с отверстием для

выходного конца вала

В подшипниковых узлах серийных зубчатых конических редукторов обычно используют шариковые или роликовые радиальноупорные подшипники, требующие регулирование осевого зазора. Регулирование осевого зазора в узлах с привертными крышками производят набором металлических прокладок, размещаемых под фланцем крышки. В узлах с закладными крышками эту регулировку осуществляют специальным винтом (рис. 8.7 поз 1) со стопорным устройством через жесткую шайбу (рис.8.7 поз.2).

Рис.8.7.Регулирование осевого зазора специальным винтом

В ряде конструкций редукторов подшипниковые опоры монтируются в стаканах (рис.8.8), которые имеют возможность перемещаться в корпусе редуктора вдоль оси вала.

71