- •Содержание

- •Введение

- •1. Программа курса «материаловедение и технология

- •1.1. Металловедение

- •1.2. Неметаллические материалы

- •2. Методические указания по изучению дисциплины

- •2.1. Металловедение

- •2.2. Неметаллические материалы

- •3. Задания для контрольной работы № 1

- •4. Методические указания по выполнению

- •4.1. Металловедение

- •4.2. Неметаллические материалы

- •Вопрос 1:

- •Вопрос 2:

- •Вопрос 3:

- •Вопрос 4:

- •Вопрос 5:

- •Вопрос 6:

- •Вопрос 7:

- •Вопрос 8:

- •Вопрос 9:

- •Вопрос 10:

- •Вопрос 11:

- •Вопрос 12:

- •Вопрос 20:

- •Вопрос 21–38. Задача

- •6. Задания для контрольной работы № 3

- •Вопрос 1:

- •Библиографический список

Вопрос 20:

- привести схемы литья в металлические формы (кокиль, под давлением);

- перечислить преимущества и недостатки процесса.

Вопрос 21–38. Задача

При решении задачи необходимо привести описание схемы технологического процесса получения отливки.

Для изготовления отливки необходимо подготовить специальную форму и залить в нее расплавленный металл. Металл затвердевает, и затвердевшая отливка удаляется из формы. Процесс изготовления форм называется формовкой.

В большинстве случаев отливки изготовляют в разовых формах из песчано-глинистых смесей. В процессе извлечения отливки такая форма разрушается.

Для изготовления разовых форм необходимо иметь модели, приспособления и формовочные смеси. Формы изготовляют по моделям, которые в большинстве случаев соответствуют наружным очертаниям отливаемых деталей и могут быть цельными или разъемными.

Для выполнения в отливке отверстий в форму вставляют стержни, выполненные также из песчаных смесей. Для крепления стержней в форме на моделях предусматривают специальные выступы – стержневые знаки. Эти знаки образуют в форме углубления, в которые вставляют стержни.

Обычно литейная форма состоит из двух половин: верхней и нижней полуформ, скрепляемых между собой перед заливкой в нее металла. Полуформы изготовляют в приспособлениях, называемых опоками. Опоки представляют собой рамки, которые обеспечивают прочность формы при ее изготовлении и заливке металлом, а также создают возможность сборки и транспортировки форм.

В ответе, начертив эскиз детали, необходимо представить ее конфигурацию и материал. Уточнить, необходима ли механическая обработка и т. д.

После этого необходимо решить, как расположить отливку в форме, т. е. определить при заливке металла в форму, где будет проходить плоскость разъема и где у отливки верх, а где низ.

Размещать отливки рекомендуют так, чтобы наиболее ответственные их поверхности по служебному назначению и степени обработки были обращены вниз.

Отливки, представляющие собой тела вращения, у которых обрабатываются наружные и внутренние поверхности (шпиндели, гильзы, цилиндры и т. п.), желательно заливать в вертикальном положении, при котором посторонние включения поднимаются вверх и могут быть легко удалены. Не следует располагать сверху большие горизонтальные поверхности, так как на них обычно сосредоточиваются различные литейные дефекты (ужимины, шлак и др.).

Массивные части стальных отливок нужно питать горячим металлом с помощью прибылей. Высоту прибыли можно принимать приближенно как 1/3 высоты отливки.

Решив эти вопросы, на эскиз детали необходимо нанести линию разъема с надписью МФ, что обозначает разъем модели и формы, и перпендикулярные к этой линии стрелки с надписями В, Н (верx, низ), показывающие направление разъема, а также указать величину припуска на обработку (например, 5, 4 и т. д.). Величина припуска определяется по ГОСТ 1855–55 для отливок из чугуна и по ГОСТ 2009–55 для отливок из стали в зависимости от размеров детали, класса точности изготовления отливки и положения поверхности при заливке.

Средние отливки серийного производства, изготовляемые на машинах по металлическим моделям, относят ко II классу точности.

Величины припусков на механическую обработку чугунных отливок наиболее распространенного II класса приведены в табл. 5.4. Для стальных отливок величины припусков больше указанных в табл. 5.4 на 1–2 мм.

Таблица 5.4

Величины припусков на механическую обработку чугунных отливок

|

Наибольший габаритный размер детали, мм |

Положение поверхности при заливке |

Номинальный размер чугунной отливки, мм | |||||

|

|

до 120 |

121–260 |

261–500 |

501–800 |

801–1250 |

1251– 2000 | |

|

До 120 |

Верх Низ, бок |

4,0 3,0 |

|

|

|

|

|

|

121–260

|

Верх Низ, бок |

4,5 3,5 |

5,0; 4,0 |

|

|

|

|

Окончание таблицы 5.4

|

Наибольший габаритный размер детали, мм |

Положение поверхности при заливке |

Номинальный размер чугунной отливки, мм | |||||

|

|

до 120 |

121–260 |

261–500 |

501–800 |

801–1250 |

1251– 2000 | |

|

261–500

|

Верх Низ, бок |

5,0 4,0 |

6,0; 4,0 |

6,5 5,0 |

|

|

|

|

501–800

|

Верх Низ, бок |

6,0 4,5 |

6,5 4,5 |

7,0 5,0 |

7,5; 5,5 |

|

|

|

801–1250

|

Низ Верх, бок |

7,0 5,0 |

7,0 5,0 |

7,5 5,5 |

8,0 5,5 |

8,5 6,5 |

|

|

1251–2000 |

Верх Низ, бок |

7,5 5,0 |

8,0 5,5 |

8,0 6,0 |

9,0 6,5 |

9,0 6,5 |

10 7,5 |

Наибольший габаритный размер детали – это самый большой ее размер, обычно длина. Номинальным размером, для которого определяется величина припуска, считают наибольшее расстояние между противоположными обрабатываемыми поверхностями.

При определении припусков для детали берут ее один наибольший размер и полученный по этому размеру припуск назначают для всех остальных поверхностей этой детали. Наибольшие припуски назначают на верхние (в положении при заливке) поверхности, так как на них возможно скопление шлака, газов и земляных включений. На нижние и боковые поверхности припуск назначают одинаковый, но меньше, чем на верхние. На вертикальные (в положении при формовке) поверхности припуски могут увеличивать для выполнения на них формовочного уклона.

Допускается также увеличивать припуски и устанавливать прибыли, обеспечивающие направленное затвердевание отливок.

В предлагаемых примерах ориентировочная величина припуска у чугунных деталей составляет 4–8 мм, а у стальных – 5–10 мм, причём на верхних поверхностях припуск берут на 1–2 мм больше, чем на нижних и боковых.

Перечертив эскиз детали, наносят линию разъема (с указанием МФ, Н, В) и в масштабе величину припуска на обработку. При этом за счет припуска выполняют необходимые формовочные уклоны и напуски для питания отливки, а также заглушают мелкие отверстия и пазы (правила выполнения чертежей литейной технологии ГОСТ 2.453–73).

На эскиз наносят также контуры стержневых знаков, указывая их размеры и конусы (ГОСТ 3606–57).

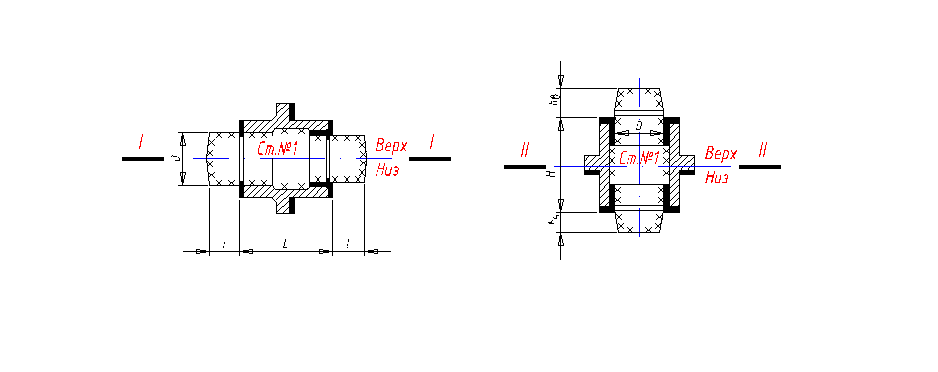

Длину горизонтальных знаков I стержней определяют, исходя из длины стержня L и его диаметра D или среднего поперечного размера (табл. 5.5, рис. 5.1).

Таблица 5.5

Определение длины горизонтальных заливок

|

D или средний поперечный размер, мм |

Длина знака l при длине стержня L, мм | |||||

|

до 150 |

151–300 |

301– 500 |

501–750 |

751–1000 |

1001–1500 | |

|

До 100 |

35 |

50 |

70 |

80 |

110 |

– |

|

101–200 |

40 |

55 |

80 |

100 |

120 |

140 |

|

201–300 |

50 |

60 |

90 |

110 |

130 |

150 |

|

301–400 |

– |

80 |

100 |

120 |

140 |

160 |

|

401–500 |

– |

100 |

120 |

130 |

150 |

180 |

Высота вертикальных знаков hн и hв зависит от высоты стержня H и диаметра D поперечного размера. При значении их до 400 мм hв =25–50 мм, hн=45–90 мм.

Рис. 5.1. Варианты разработки технологического процесса отливки корпуса

подшипника тепловоза

В предлагаемых примерах ориентировочная длина горизонтальных знаков 40–70 мм, высота вертикальных знаков: верхних – 25–40 мм, нижних – 40–60 мм. Уклоны знаков: нижних – 6–8 °, верхних – 12–15 °.

Затем вычерчивают эскизы моделей (верх и низ), стержней, эскиз собранной формы в разрезе с проставленными стержнями. На нем необходимо показать расположение литниковой системы и прибылей. К эскизам надо дать краткие пояснения. Если разрез формы не обеспечивает ясности построения формы и литниковой системы, выполняют еще план нижней полуформы.

От правильного построения литниковой системы и определения размеров литниковых каналов зависит в значительной мере качество отливок.

В состав литниковой системы входят обычно следующие элементы: питатель, шлакоуловитель, стояк и литниковая чаша. Для облегчения удаления из полости формы паров и газов отдельно устанавливают выпор.

В зависимости от конфигурации толщин стенок и заливаемого сплава подвод металла к отливке может быть сверху, снизу или сбоку. Пример подвода металла сверху на рис. 5.2, сбоку по линии разъема на рис. 5.3, сбоку вдоль стержня на рис. 5.4.

Рис. 5.2. Собранная форма и модель отливки корпуса подшипника тепловоза

![]()

Рис. 5.3. Собранная форма и модель отливки корпуса гидромотора

Рис. 5.4. Пример разработки технологического процесса отливки стального колеса

Для расчета литниковой системы вначале следует определить массу литой заготовки (отливки).

Масса отливки определяется в кг по формуле

![]() (5.1)

(5.1)

где Gд – масса детали, кг (табл. 5.2);

Kим – коэффициент использования металла на стадии механической обработки (принимается по табл. 5.6);

Kпр – коэффициент прогрессивности, корректирующий коэффициент использования металла (принимается по табл. 5.6).

Таблица 5.6

Определение коэффициентов прогрессивности, корректирующего

коэффициента

|

|

Отливки |

из чугуна |

Отливки |

из стали |

|

Масса детали, кг |

Ким |

Кпр |

Ким |

Кпр |

|

0,8–1,5 |

0,52 |

1,22 |

0,6 |

1,32 |

|

1,5–3 |

0,72 |

1,1 |

0,62 |

1,28 |

|

3–6 |

0,66 |

1,14 |

0,67 |

1,19 |

|

6–10 |

0,68 |

1,2 |

0,73 |

1,18 |

|

10–20 |

0,74 |

1,1 |

0,65 |

1,18 |

|

20–50 |

0,75 |

1,1 |

0,56 |

1,22 |

|

50–200 |

0,78 |

1,07 |

0,75 |

1,05 |

Расчет литниковой системы начинают с определения наиболее важного элемента литниковой системы – суммарного сечения питателей (см2) по формуле

![]() (5.2)

(5.2)

где G3 – масса отливки, кг;

Ку – удельная скорость заливки, кг/см2·с;

t – продолжительность заливки, с.

Удельной скоростью заливки называют количество сплава в кг, проходящее через площадь сечения, равное одному см2 в одну секунду.

Удельная скорость заливки зависит от вида сплавов и принимается для отливок массой до 200 кг из чугуна – 1,15; из стали – 0,95.

Продолжительность заливки принимается в зависимости от массы отливки и вида сплава по табл. 5.7.

Таблица 5.7

Продолжительность заливки

|

|

Продолжительность заливки, с | |

|

Масса отливки, кг |

отливки из чугуна |

отливки из стали |

|

до 5 |

3–5 |

5–8 |

|

5–10 |

4–6 |

7–10 |

|

10–25 |

7–10 |

8–12 |

|

25–50 |

8–12 |

10–15 |

|

50–100 |

10–15 |

12–20 |

|

100–200 |

15–25 |

25–35 |

Суммарная масса жидкого металла в форме для получения отливки (заготовки) в песочно-глинистые формы определяется по формуле

Gж = G3 + Gл, (5.3)

где Gл – масса литниковой системы.

Для ориентировочных расчетов масса литниковой системы может быть принята в зависимости от массы отливки (литой заготовки): чугунное литье – 40 %, а стальное – 60 %.

Пример решения задачи

Требуется разработать технологический процесс изготовления чугунной отливки шкива клиноременной передачи (рис. 5.5).

Обычно подобные отливки располагают в форме вертикально. При таком расположении разъем формы наиболее рационально выполнять по средней части диска, соединяющего обод с втулкой.

Рис. 5.5. Пример разработки технологического процесса отливки чугунного

шкива: 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 – выпор.

Внутреннее отверстие 70 мм получается за счет стержня, а углубления размером 65 и 86 мм – с помощью выступающих частей формы – «земляных болванов». При этом «болван» меньшего размера (65 мм) лучше поместить в верхней полуформе.

Пазы под клиновые ремни обрабатываются, и получать их литьем нерационально. Формовочный конус на поверхности 284 мм выполняется за счет увеличения припуска на обработку по направлению к линии разъема. Величина припусков на обработку показана на чертеже детали у знаков обработки, а сам припуск нанесен на чертеж отливки. Там же указаны и стержневые знаки.

Нижний знак стержня № 1 выполнен расширенным, что обеспечивает более устойчивое положение стержня. Модель разъемная, из двух частей.

Темными на чертеже модели показаны стержневые знаки. Такие же знаковые части видны и у стержня. На чертеже собранной формы в разрезе видна литниковая система: 1 – литниковая чаша, 2 – стояк, 3 – шлакоуловитель и 4 – питатель. Отдельно, на верхней точке обода установлен выпор 5. Для определения площади сечения питателей определяем вначале массу отливки:

![]() .

(5.4)

.

(5.4)

Определяем массу жидкого металла:

![]() .

(5.5)

.

(5.5)

Определяем массу литниковой системы Gл. Так как отливка чугунная, то Gл составляет 40 % от массы отливки G3. Масса металла, необходимая для получения заготовки шкива:

![]() .

(5.6)

.

(5.6)