Работа пластмассы лр№1

.doc

Лабораторная работа №1

СВАРКА ПЛАСТМАСС C ПРИСАДОЧНИМ МАТЕРИАЛОМ

Ц ель

работы:

выявить влияние параметров режима

сварки на прочность сварного

соединения.

ель

работы:

выявить влияние параметров режима

сварки на прочность сварного

соединения.

Краткие теоретические сведения

Пластическими массами называют материалы органического происхождения, изготовленные на основе высокомолекулярных природных или синтетических веществ – полимеров.

Все пластмассы по их поведению при нагреве можно разделить на две группы: термореактивные и термопластичные.

Т ермореактивные

пластмассы при нагреве не переходят в

высокопластическое состояние, а

сохраняют свои свойства вплоть до

температуры термического разложения.

Такие пластмассы выпускается в виде

порошков или волокнитов и могут

нагреваться только един раз в процессе

переработки. К ним относятся текстолит,

бакелит, эбонит и др.

ермореактивные

пластмассы при нагреве не переходят в

высокопластическое состояние, а

сохраняют свои свойства вплоть до

температуры термического разложения.

Такие пластмассы выпускается в виде

порошков или волокнитов и могут

нагреваться только един раз в процессе

переработки. К ним относятся текстолит,

бакелит, эбонит и др.

Термопластические пластмассы, или термопласты, при нагревании размягчаются и становятся пластичными, а при охлаждении сохраняют исходные свойства. Они могут подвергаться многократному нагреву и охлаждению без изменения. Термопласты поставляются в виде листов, труб, профилей, стержней, а также литьевых масс, которые подвергаются штамповке, гибке и сварке. К ним относятся: полиэтилен, полипропилен, полистирол, поливинилхлорид, винипласт, полиамиды, фторопласт и другие.

В судостроении

наиболее широко применяют пластмассы

на основе высокомолекулярных

полимеров, получаемые цепной полимеризацией

(полиэтилен, поливинилхлорид, полистирол

и др.), поликонденсацией и ступенчатой

полимеризацией (смолы на основе фенолов

и альдегидов, эпоксидные смолы и др.).

Из пластмасс создают крупногабаритные

детали корпусных конструкций, строят

цельные корпуса мелких судов, лодок,

наливных барж, п ластмассовые

рубки и надстройки металлических судов,

переборки и палубные настилы. Пластмассы

используют для термоизоляционной

облицовки и отделки судовых помещений,

подшипников гребных 'валов и других

деталей. В качестве конструкционного

материала в большом объеме применяют

стеклопластики - пластические массы,

связывающим веществом которых являются

синтетические смолы, а наполнителем

или армирующим материалом, обеспечивающим

повышенную прочность всей композиции,

- стеклянное волокно. Стеклопластики

холодного отверждения формируются

при обычной температуре без давления

или при малых давлениях. Стеклопластики

горячего отверждения формируются с

последующей сушкой и горячим прессованием.

ластмассовые

рубки и надстройки металлических судов,

переборки и палубные настилы. Пластмассы

используют для термоизоляционной

облицовки и отделки судовых помещений,

подшипников гребных 'валов и других

деталей. В качестве конструкционного

материала в большом объеме применяют

стеклопластики - пластические массы,

связывающим веществом которых являются

синтетические смолы, а наполнителем

или армирующим материалом, обеспечивающим

повышенную прочность всей композиции,

- стеклянное волокно. Стеклопластики

холодного отверждения формируются

при обычной температуре без давления

или при малых давлениях. Стеклопластики

горячего отверждения формируются с

последующей сушкой и горячим прессованием.

Отверждением называют процесс соединения отдельных сравнительно небольших молекул в единую гигантскую молекулу в виде густой пространственной сетки.

Ш ирокое

применение пластмасс в народном хозяйстве

обусловлено многими ценными свойствами.

Это малая плотность, высокая пластичность

и механическая прочность, высокие

звуко-, термо- и электроизоляционные

свойства, химическая стойкость, хорошая

окрашиваемость, отличные клеящие,

фрикционные и антифрикционные,

уплотнительные и термоизолирующие

свойства некоторых пластмасс, хорошая

способность поглощать и гасить вибрации,

прекрасные оптические свойства

органических стекол, пропускающих лучи

света в широком диапазоне длин волн и

т.д.

ирокое

применение пластмасс в народном хозяйстве

обусловлено многими ценными свойствами.

Это малая плотность, высокая пластичность

и механическая прочность, высокие

звуко-, термо- и электроизоляционные

свойства, химическая стойкость, хорошая

окрашиваемость, отличные клеящие,

фрикционные и антифрикционные,

уплотнительные и термоизолирующие

свойства некоторых пластмасс, хорошая

способность поглощать и гасить вибрации,

прекрасные оптические свойства

органических стекол, пропускающих лучи

света в широком диапазоне длин волн и

т.д.

Сваркой пластмасс называют процесс получения соединения, при котором полностью исчезает граница раздела соединяемых поверхностей и обеспечивается непрерывность структуры при переходе от одного объема полимера к другому.

Способы сварки пластмасс с нагревом в зоне соединения можно разделить в зависимости от применяемых источников энергии на две группы:

1) сварка с применением посторонних источников теплоты: газовых теплоносителей, экструдируемой присадки и нагревательных элементов;

2) сварка, в которой теплота генерируется внутри пластмассы за счет различных видов энергии. При этом используется энергия токов высокой частоты, ультразвуковых колебаний, трения, термохимических реакций, инфракрасного излучения и нейтронного облучения.

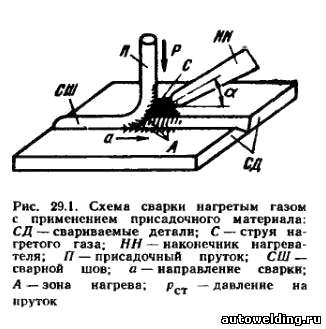

Сварка нагретым газом благодаря своей простоте и доступности - один из первых и самых распространенных способов сварки пластмасс. При этом способе поверхности свариваемых деталей нагревают до температуры вязко-текучего состояния разогретой струей газа. Сварку осуществляют с применением присадочного материала и без него. В качестве газа-теплоносителя можно использовать воздух, азот, аргон, углекислый газ и др.

Этот способ применяется при изготовлении конструкций и тонколистового материала: поливинилхлорида, политетрафторэтилена (фторопласт-4), полиэтилена, полипропилена, полиамидов, полистирола и т.д. К таким конструкциям относятся трубы, фасонные делали, различная химическая аппаратура, емкости, ванны для травления и т.д. Особенно широко сворка нагретым газом применяется при изготовлении сварных конструкций из винипласта.

Преимуществами данного способа сварки являются простота оборудования, несложность технологического процесса и возможность соединения деталей практически любых размеров и конфигураций.

Сварка с присадочным материалом. Присадочный материал обычно имеет форму прутка, диаметр его в зависимости от толщин свариваемых листов и разделки кромок составляет 2-6 мм. Его изготовляют из того же материала, что и свариваемое изделие. Для снижения температуры размягчения и повышения пластичности присадочного материала в него добавляют пластификаторы. Например, для сварки полиэтилена применяют присадочный материал, состоящий из полиэтилена и 5-10 % полиизобутилена. Для сварки капрона с температурой плавления 210-240°С для сварки поливинилхлорида пользуются специальными прутками из пластифицированного поливинилхлорида, содержащего около 10 % пластификатора.

Газ для нагрева свариваемого изделия выбирают в зависимости от свойств пластмассы. Так, для сварки поливинилхлорида можно применять воздух, азот, водород, углекислый газ и кислород, однако наиболее высокая прочность сварного соединения достигается при применении кислорода и воздуха. При сварке полиэтилена и других пластмасс, подверженных воздействию кислорода, в качестве газа-теплоносителя применяется азот. Наиболее экономным газом-теплоносителем является воздух.

Основные параметры режима сварки нагретым газом - температура и давление струи газа на выходе из наконечника нагревателя, давление, которое необходимо оказывать на присадочный материал для достижения максимальной прочности сварного соединения, а также скорость сварки.

Температуру газа на выходе из сопла наконечника устанавливают в зависимости от свариваемого материала, она должна на 50-100° превышать температуру вязко-текучего состояния ттолкметза. Повышение температуры необходимо для компенсации потерь тепла газовой струи между соплом наконечника и поверхностью материала. Расстояние между соплом наконечника и поверхностью сварного шва следует поддерживать постоянным и равным 5-8 мм. В пределах данного расстояния температура газа снижается на 90-100°. Так, например, температура струи газа на выходе из сопла наконечника при сварке полиэтилена составляет около 300 °С, в то время как температура вязко-текучего состояния полиэтилена в месте контакта составляет 180-250 °С. При сварке поливинилхлорида температура струи газа должна быть равна 270-280 °С.

Давление струи газа при сварке колеблется от 0,035 до 0,075 МПа. Усилие прижима выбирают в зависимости от диаметра прутка, применяемого в качестве присадочного материала. Усилие прижима в процессе сварки должно оставаться постоянным. Так, при сверке полиэтилена и полиамида прижим составляет 10-20 Н, а при сварке винипласта - 10-40 Н на пруток. Прижим можно осуществлять рукой сварщика или роликами. Обычно ролики применяют для мягких пластифицированных прутков, которые не выдерживают осевого давления, оказываемого рукой сварщика. Усилие прижима ролика составляет 10-30 Н на пруток.

Скорость сварки зависит от толщины и типа свариваемого материала, а также от температуры нагрева присадочного и основного материала и составляет 3-16 м/ч. Так, при сварке жесткого поливинилхлорида скорость сварки при температуре 180°С составляет 4,5 м/ч, при температуре 350°С - 15 м/ч. Для увеличения производительности процесса целесообразно применять скоростной способ соединения. В этом случае присадочный и основной материалы предварительно перед сваркой нагревают. Кроме того, для повышения скорости сварки применяют сдвоенный пруток, а также прутки квадратного, треугольного и других сечений.

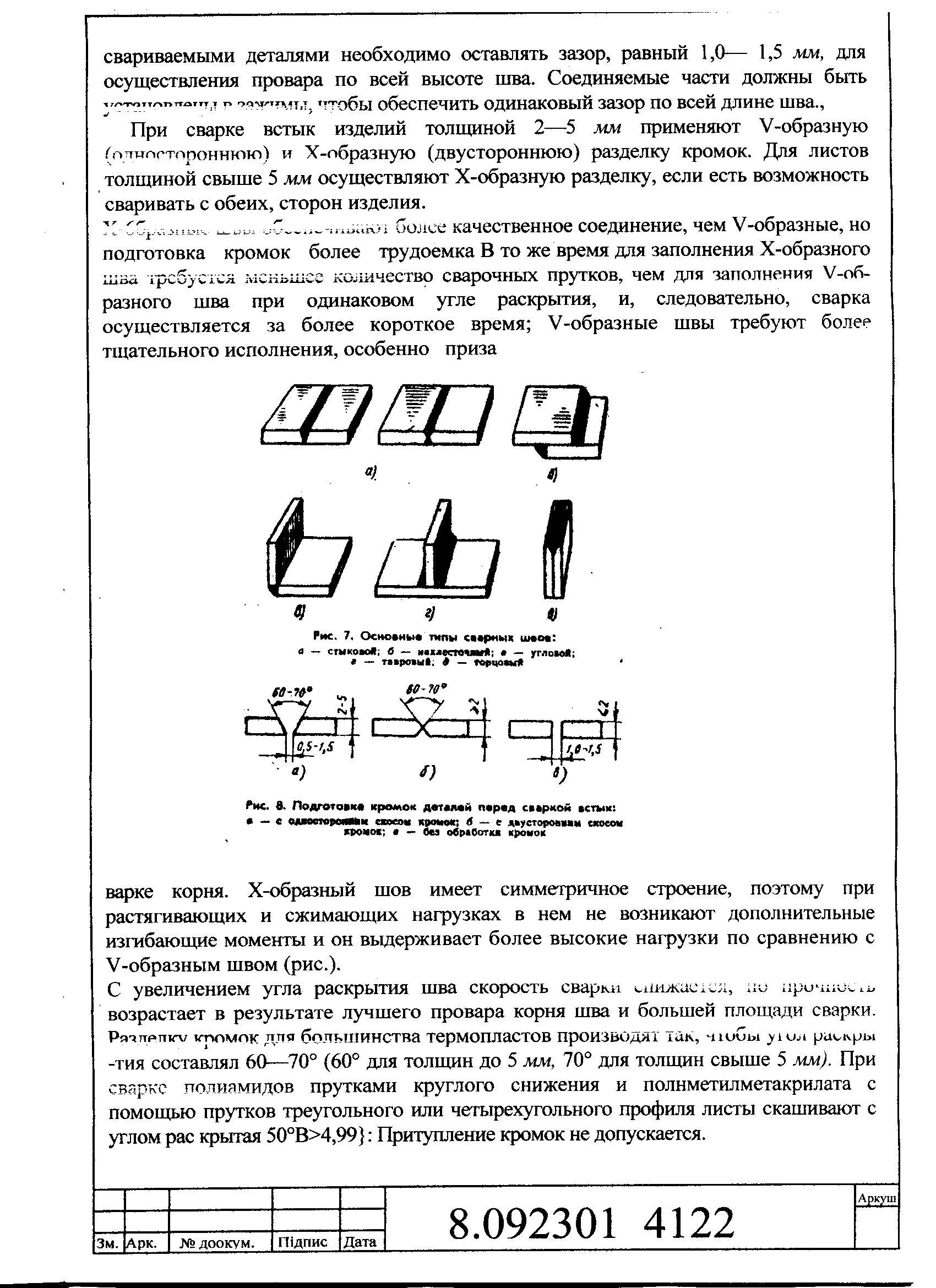

На прочность сварного соединения значительное влияние оказывают выбор вида соединения и форма разделки шва. При сварке нагретым газом применяют стыковые швы видов: угловые, тавровые, торцовые, а также швы внахлестку. Выбор вида соединения зависит от типа и дальнейшей эксплуатации свариваемой конструкции.

Стыковые швы могут быть выполнены и без разделки кромок, в основном при сварке тонких листов или труб толщиной менее 2 мм. В этом случае между свариваемыми деталями необходимо оставить зазор, равный 1,0-1,5 мм, для лучшего заполнения сварного шва присадочным материалом, т.е. для лучшего провара по всей высоте шва. Соединяемые части деталей должны быть установлены в зажимы, чтобы обеспечить одинаковый зазор по всей длине шва.

При сварке изделий встык толщиной 2-5 мм применяют V-образную (одностороннюю) разделку кромок. Для большинства пластмасс угол раскрытия должен быть равен 60-70° без притупления кромок. Для листов толщиной более 5 мм применяют Х-образную разделку кромок, если есть возможность сваривать изделие с обеих сторон. Такие швы имеют симметричное строение, поэтому при растягивающих и сжимающих нагрузках в них не возникают дополнительные изгибающие моменты. Они выдерживают более высокие нагрузки по сравнению со швами, выполненными с V-образной разделкой кромок. Угловые и тавровые соединения можно выполнять без предварительной разделки кромок. Скашивание фасок при этом несколько повышает прочность сварного соединения.

Оборудование и материалы

1. Сварочная электровоздушная горелка для сварки пластмасс.

2. Полоски линолеума на войлочной основе (основной материал).

3. Линолеум без войлока (присадочный материал).

4. Валик (давление 2 кг).

Результаты опыта

|

|

Результат нагрева |

|

190 |

Происходит разогрев присадочного материала, но температура недостаточная для сварки |

|

220 |

Происходит сварка верхнего слоя пластмассы, при этой температуре произошла сварка частичного прилипания |

|

250 |

Сварка не по всей поверхности. Рвется присадочной материал и частично основной. |

|

270 |

Произошла сварка материала, разрушение происходит по основному материалу |

|

290 |

Происходят деструктивные явления. |

Вывод: В данной лабораторной работе была изучена сварка пластмас разогретым газом с присадочного материала. Определили оптимальную температуру при которой происходит сварка, мы выяснили, что температура сварки с присадочным материалом такая же, как и при сварке того же материала без присадочного материала. Данный способ сварки дает прочность сварного соединения 70…80% от прочности основного материала.