- •Мошенцев ю.Л., Борозенец в.Г.

- •2.Запуск компрессора

- •3.Обслуживание во время работы

- •4. Остановка компрессора

- •4.Испытания компрессора 2 ок-1

- •5.Порядок проведения испытаний.

- •6. Дополнительный цикл измерений

- •7. Определение основных параметров работы

- •7.1.Определение давлений воздуха.

- •7.2. Определение расхода воздуха

- •7.3. Теоретическая производительность объемных компрессоров

- •8.2.Погрешность определения расхода с помощью сопла на всасывании.

- •8.3.Погрешность определения расхода объёмным способом.

- •8.4.Погрешность определения коэффициента подачи компрессора λп

- •8.5.Погрешность определения мощности компрессора.

- •9. Общие указания при выполнении графиков.

- •6. У каждого студента должна быть выполнена подготовка к проведению работы (в виде проекта отчёта) в следующем объёме:

- •7. Каждый студент отчитывается по такой схеме:

- •8. Пример выполнения таблиц.

7.3. Теоретическая производительность объемных компрессоров

Теоретическая производительность определяется в зависимости от конструктивных данных объемных компрессоров по формуле

![]() ,

м3/ч,

,

м3/ч,

где Vn – объем цилиндра, освобождаемый ходом поршня от ВМТ до НМТ для 1-й ступени, м3;

nк – частота вращения коленчатого вала компрессора, об/мин;

х – число рабочих полостей 1-й ступени;

i – число цилиндров 1-й ступени.

7.4. Определение коэффициента подачи объемных компрессоров

Коэффициент подачи компрессора определяется по формуле

![]()

где Q, - действительная производительность компрессора;

Qт – теоретическая производительность компрессора.

7.5. Вычисление степеней повышения давления

Степени повышения давления определяются по формулам:

- на одной ступени

![]() ;

;

- всего компрессора

![]() ;

;

7.6. Определение мощности, потребляемой компрессором

Мощность, затрачиваемая на привод компрессора, определяется:

![]() кВт,

кВт,

где U и I –значения линейных напряжений и фазной силы тока;

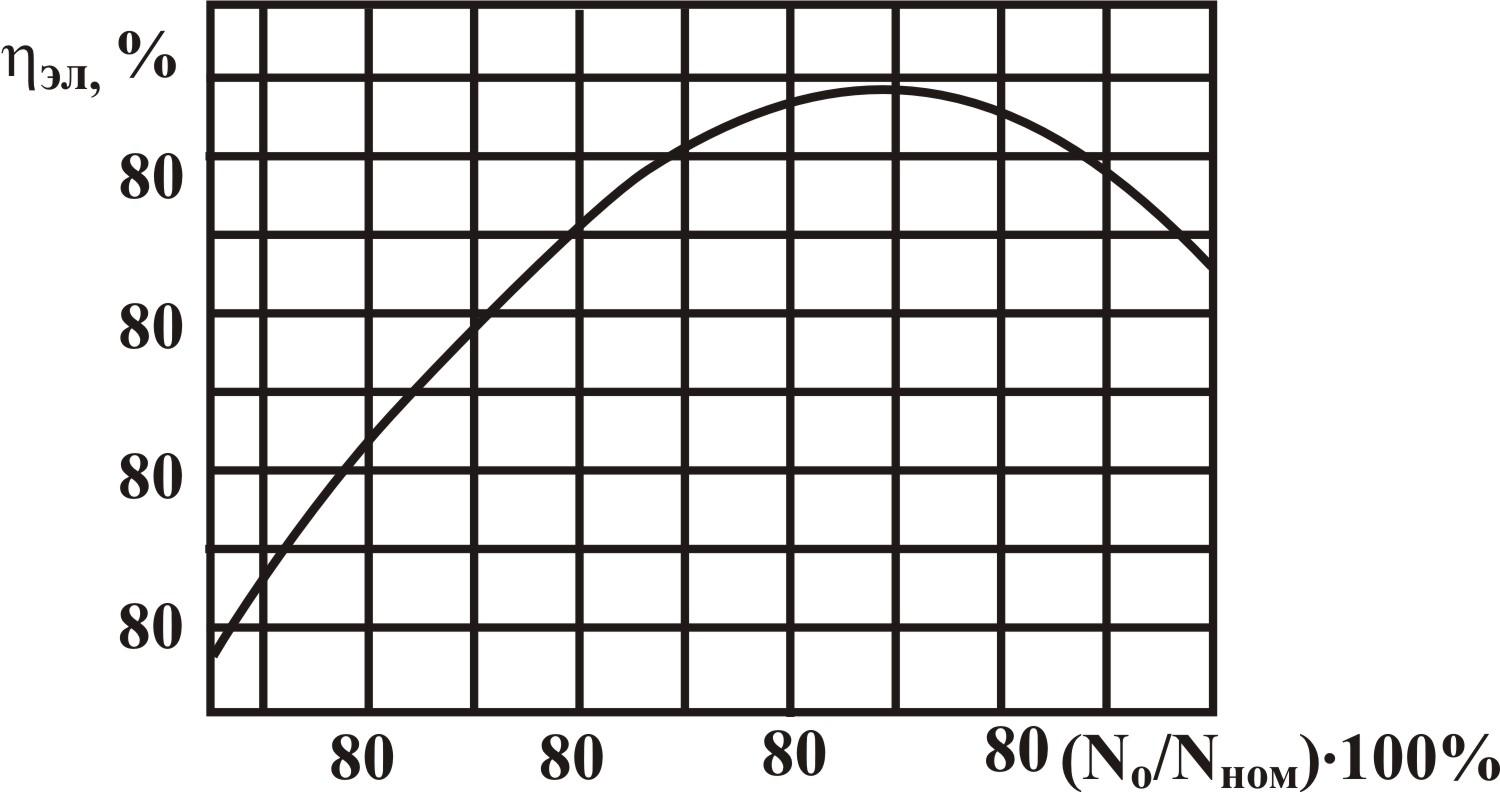

ηэл – полный КПД электродвигателя (определяется по графику (рис. 3) в зависимости от процента загрузки электродвигателя);

ηпер – КПД передачи (ηпер= 0,94).

Рис. 4. Зависимость КПД электродвигателя от его нагрузки

Все результаты заносятся в таблицы 1, 2 и 3, формы которых приведены ниже.

8.Определение погрешностей основных параметров

Приблизительное определение погрешностей в данном случае необходимо для правильного выбора масштабов при построении экспериментальных графиков.

8.1.Погрешности определения Пi

Погрешность определения степени повышения давления в ступенях

![]() ,

,

где любое давление есть абсолютное статическое давление, т.е.

![]() ,

,

тогда абсолютная погрешность любого давления

![]() ,

,

где![]() –

предел шкалы манометра,

–

предел шкалы манометра,![]() –

предел шкалы барометра,Км

и Кб

– классы точности манометра и барометра.

–

предел шкалы барометра,Км

и Кб

– классы точности манометра и барометра.

Соответственно относительная погрешность степени повышения давления может быть рассчитана таким образом

![]() .

.

Записанная формула может использоваться и для всего компрессора при замене давлений на соответствующие входу и выходу компрессора.

Для примера, при

давлениях на нагнетании pман

= 600000 Па и

pн

= 700000 Па, В

= 100000 Па, при

давлениях на всасывании pман

= 200000 Па и

pвс

= 300000 Па, (В

= 100000 Па), при

классе точности манометров Км

= 2 и классе

точности баромера Кб

= 1, при

пределах шкал обоих манометров

![]() 1000000

Па и пределе шкалы барометра 108000Па

получим:

1000000

Па и пределе шкалы барометра 108000Па

получим:

![]()

8.2.Погрешность определения расхода с помощью сопла на всасывании.

Погрешность δQ в данном случае рекомендуется принять равной 0,04 с учётом параметров используемого на стенде нестандартного оборудования.

8.3.Погрешность определения расхода объёмным способом.

Объёмный расход определяется по формуле

![]() ,

,

В этой формуле разность абсолютных давлений в баллоне можно заменить разностью соответствующих избыточных давлений, т.к. при вычитании барометрическое давление уходит. Тогда

![]()

Или

![]() .

.

При использовании этого выражения рекомендуется принимать ΔVб = 1л, Δτi = 0,2c с учётом параметров используемого оборудования.

Определим для примера погрешность производительности при следующих исходных данных: Vб = 180л , Км = 2 и Кб = 1, pм1 = 600000 Па, pм2 = 700000 Па, τi = 150с, В = 100000 Па получим:

![]() .

.

Следует отметить, что установленная в примере погрешность велика для практического использования результата. Очевидно, что её можно снизить увеличением величины разности давлений в баллоне, если иные пути повышения точности (например, уменьшение класса приборов) нельзя реализовать.