Строительные материалы. Часть 2. 2013

.pdf

пористость, тем ниже средняя плотность (ρо), теплопроводность (λ) и прочность (Rcж) ячеистого бетона. По назначению и основным свойствам ячеистые бетоны делят на следующие виды

Теплоизоляционные: ρо < 500 кг/м3, применяются для изготовления теплоизоляционных плит, скорлуп и других изделий (рисунок 52).

Рисунок 52 – Теплоизоляционные плиты69 и скорлупы70 из ячеистого бетона

Конструкционно-теплоизоляционные: ρо = 500–900 кг/м3, используются в несущих и самонесущих ограждающих конструкциях – стеновые блоки, панели (рисунок 53).

а б Рисунок 53 – Блоки ячеистые стеновые4 (а). Стены из ячеистых блоков71 (б)

Конструкционные: ρо = 900–1200 кг/м3, применяются для изготовления армированных легких несущих конструкций – панелей междуэтажных перекрытий, перемычек над дверными и оконными проёмами (рисунок 54).

69http://www.ksm-grodno.com/rus/3/kinds.shtml

70www.evolit.ru/16/141

71http://www.fimip.ru/project/243

51

Рисунок 54 – Плиты перекрытий и перемычки из ячеистого бетона72

4.4 Виды ячеистых бетонов по условиям твердения

По условиям твердения различают ячеистые бетоны автоклавные и неавтоклавные.

Автоклавные твердеют в автоклавах в среде насыщенного пара при давлении выше атмосферного.

Неавтоклавные твердеют в естественных условиях или в среде насыщенного пара при атмосферном давлении (в пропарочных камерах), или при электропрогреве.

4.5 Технология автоклавного газобетона

Рисунок 55 – Технологическая схема производства автоклавного газобетона73

72 http://www.sibit.fis.ru/product/7633566

52

На крупных современных отечественных и зарубежных предприятиях по выпуску газобетонных изделий применяется в основном автоклавная технология (рисунок 55).

Компоненты газобетона. Вяжущим в автоклавном газобетоне чаще всего является смесь портландцемента и извести, кремнеземистым компонентом – молотый кварцевый песок, газообразователем

– порошок металлического алюминия (пудра алюминиевая пигментная марки ПАП–1). Если в качестве вяжущего используется только известь (как в силикатном кирпиче) то газобетон называется газосиликатом.

Подготовка компонентов . Известь размалывают в шаровых мельницах. Песок размалывают в шаровых мельницах мокрым способом с водой, получается текучий материал – песчаный шлам. Из алюминиевой пудры, воды и ПАВ (сульфанол, мыло и др.) в пропеллерной мешалке готовят водноалюминиевую суспензию.

Приготовление смеси , формование газобетона . В газобетономешалку дозируют песчаный шлам, горячую воду, цемент, известь и перемешивают. Затем в смесь вливают водно-алюминиевую суспензию, перемешивают и заливают в металлические формы не до верха формы на величину, зависящую от средней плотности газобетона (рисунок 56).

Рисунок 56 – Формование газобетоена: а – очищенная и смазанная форма; б

– заливка формы ячеистобетонной смесью

а б В результате реакции между алюминием, известью и водой выделяется

водород, который вспучивает смесь:

2Al + 3Ca(OH)2 + 6H2O = 3CaO·Аl2O3·6H2O + 3H2↑

Смесь вспучивается, поднимается до верхних краёв формы с некоторым

73 http://www.oaokomz.ru/2009/06/23/proizvodstvo-gazobetona/

53

избытком к центру в виде горбушки. После схватывания газобетонной массы и набора необходимой прочности, убирают борта формы, а в некоторых случаях и поддон (кантованием массива на бок рисунок Р), и разрезают его струнами на нужные изделия – теплоизоляционные или перегородочные плиты, стеновые блоки (рисунок 57).

а |

б |

Рисунок 57 – Резка массива74: а – автомат поперечной резки (режет массив сверху вниз); б – автомат продольной резки (режет массив вдоль); в – разрезанный массив75

в

Автоклавная обработка. В автоклавах (рисунок 58) в среде насыщенного водяного пара при температуре 175–190 °С и давлении 0,9–1,3 МПа резко ускоряется гидратация, твердение портландцемента, происходит взаимодействие молотого песка с известью и портландцементом. Аналогично силикатному кирпичу, прочность газобетону обеспечивают в основном гидросиликаты кальция mCaO nSiO2 pH2O.

74http://www.chinamachinery.ru/10aac_production_line.html

75http://www.aac-plant.ru/process.php

54

Рисунок 58 – газобетон на авто- |

Рисунок 59 – Перегрузка готового |

клавных вагонетках перед загруз- |

газобетона с автоклавных вагоне- |

кой в автоклав76 |

ток на поддоны77 |

Готовый газобетон манипулятором снимается с автоклавных вагонеток и устанавливается на деревянные транспортные поддоны (рисунок 59).

4.6 Технология автоклавных газосиликата, пенобетона и пеносиликата

Технология автоклавного газосиликата аналогична технологии авто-

клавного газобетона, лишь в составе смеси отсутствует портландцемент.

Технология автоклавного пенобетона и пеносиликата отличается от технологии автоклавного газобетона тем, что вместо водно-алюминиевой пасты готовят пену в пеногенераторах из пенообразователя и воды. Затем эту пену перемешивают с раствором вяжущего кремнезёмистого компонента и воды. Приготовленную пенобетонную смесь разливают в формы вровень с краями. После схватывания пенобетона осуществляют те же операции, что и при производстве газобетона.

5 ГИПСОВЫЕ И ГИПСОБЕТОННЫЕ ИЗДЕЛИЯ

Гипсовые и гипсобетонные изделия получают на основе гипсовых вяжущих, главным образом строительного гипса CaSO4·0,5H2O и ГЦПВ (гипсоцементопуццолановое вяжущее). Гипс в ГЦПВ обеспечивает быстрое схватывание и твердение, цемент – водостойкость, а пуццолановая добавка (трепел, диатомит, опока и др.) предотвращает реакцию между гипсом и цементом, приводящую к саморазрушению гипсоцементного камня.

76http://www.aac-plant.ru/process.php

77http://www.aac-plant.ru/process.php

55

Гипсовыми называют изделия из гипсового теста, т.е. из смеси гипса и воды. Для увеличения прочности при изгибе и уменьшения хрупкости в гипсовые изделия могут вводиться волокнистые наполнители из бумажной макулатуры, синтетических, минеральных или стеклянных волокон.

Гипсобетонными называют изделия из смеси гипса, воды и заполнителей. Заполнители могут быть неорганическими (песок, пемза, туф, керамзит, шлак и др.) или органическими (древесные опилки, стружки, сечка из соломы и др.).

К достоинствам изделий на основе гипса относится способность легко формоваться и быстро твердеть в обычных условиях, низкая тепло- и звукопроводность, достаточная прочность.

Технология и виды изделий. Технология изделий на основе гипса включает приготовление гипсового теста или гипсобетонной смеси и формование, способ которого зависит от вида изделий. На основе гипса получают следующие изделия.

Стеновые блоки изготавливают из гипса или гипсобетона методом литья с основными размерами 390 × 190 × 188 мм. Блоки на основе гипса применяют для наружных и внутренних стен временных зданий.

Плиты для перегородок изготавливают из гипса и гипсобетона методом литья с основными размерами 800 × 400 × 80 мм с пазами и гребнями для упрощения устройства перегородок.

Панели гипсобетонные для перегородок изготавливают из гипсобетона состава гипс : песок : опилки 1 : 1 : 1 (по объему) с арматурой из деревянных брусков и реек размером на комнату с дверными проемами или без них. Панели формуют преимущественно методом проката – прокатыванием валиками, которые уплотняют массу и обеспечивают изделиям необходимую толщину.

Сантехкабины (ванна + туалет) изготавливают из гипсобетона на основе ГЦПВ. Представляют собой монолитную армированную конструкцию типа “колпак” со стенками, потолком и перегородкой, который крепят к железобетонной плите-поддону.

Вентиляционные блоки изготавливают методом литья из ГЦПВ высотой на этаж с несколькими вертикальными пустотами диаметром 140 мм и толщиной стенок 20 мм.

Облицовочные декоративные плиты изготавливают из гипсового теста в резиновых формах размерами до 600 × 600 мм и толщиной до 25 мм. Плиты мо-

56

гут армироваться сетками из оцинкованной стали, стеклосеткой, стекловолокном.

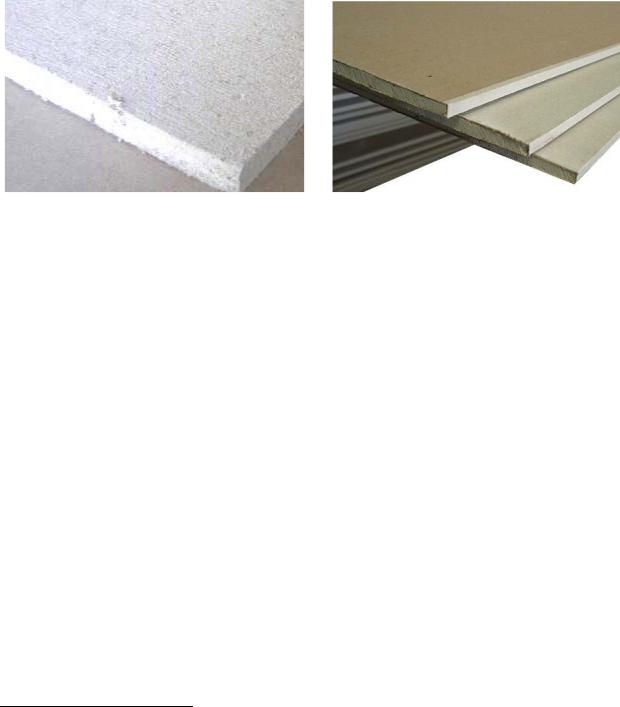

Гипсоволокнистые листы (ГВЛ) (рисунок 60, а) изготавливают методом проката из гипсового теста с волокнистыми наполнителями длиной до 3,6 м, шириной 1,2 м и толщиной до 20 мм. ГВЛ предназначены для внутренней отделки стен, потолков.

Гипсокартонные листы (ГКЛ) (рисунок 60, б) отличаются от ГВЛ тем, что оклеены с обеих поверхностей картоном. Толщина ГКЛ 8–25 мм.

Рисунок 60 – Гипсоволокнистые (а)78 и гипсокартонные (б)79 листы

6ПЛАСТМАССЫ

6.1Состав пластмасс

Пластмассы (пластики) – это материалы, изготовляемые из полимеров (связующих) и различных добавок (наполнителей, пластификаторов, стабилизаторов, красителей и др.).

6.1.1 Виды полимеров по способу образования молекул

Полимеры – это вещества, молекулы которых состоят из большого количества многократно повторяющихся одинаковых звеньев – мономеров. При производстве пластмасс применяют в основном полимеры класса А и Б.

Полимеры класса А ( полимеризационные) образуются в результате реакций полимеризации – когда молекулы простых соединений (мономеры) соединяются в одну большую молекулу (полимер) без выделения побочных продуктов. Полимеризацией получают, например, поливинилхлорид

(ПВХ), полиэтилен, полипропилен, полистирол и другие.

78http://www.evro-shop.ru/catalog/gipsovolokno/knauf_gipsovoloknistyj_list_2500h1200h10mm_vlagostojkij/

79www.tdarsenal.ru/info/knauf.php

57

Полимеры класса Б ( поликонденсационные) получают в результате реакций поликонденсации – когда из нескольких простых соединений образуется полимер, состав которого отличается от состава исходных продуктов, и сопровождается выделением побочных веществ (воды, аммиака и др.).

Поликонденсацией получают фенолоформальдегидные, карбамидные, полиамидные, полиэфирные и другие полимеры.

6.1.2 Виды полимеров по отношению к нагреванию

По отношению к нагреванию полимеры делятся на термопластичные и термореактивные. Термопластичные полимеры при нагревании становятся пластичными, размягчаются, а при охлаждении вновь затвердевают. К этой группе относятся большинство полимеризационных полимеров. Термореактивные полимеры при нагревании затвердевают и не размягчаются при повторном нагревании. Они отличаются от термопластичных большей плотностью, твердостью, теплостойкостью. К ним относятся большинство поликонденсационных полимеров.

61.3 Добавки к пластмассам – наполнители, пластификаторы, красители, стабилизаторы

Наполнители пластмасс могут быть: порошкообразными – молотый кварц, мел, тальк, древесина и др.; волокнистыми – асбест, стеклянные, синтетические и древесные волокна; слоистыми – стеклоткань, хлопчатобумажная ткань, бумага, древесный шпон и др. Наполнители дешевле полимеров, что снижает стоимость пластмасс и улучшает их некоторые свойства – прочность, долговечность, теплостойкость.

Пластификаторы улучшают пластичность формовочных масс: дибу-

тилфталат, камфара, олеиновая кислота и др.

Красители (пигменты) придают пластмассам необходимый цвет, могут быть органическими и минеральными (охра, сурик, мумия и др.).

Стабилизаторы повышают долговечность пластмасс. В процессе эксплуатации полимерных материалов происходит ухудшения физических свойств полимерных материалов, называемое старением полимеров. Причиной старения являются внешние энергетические воздействия: тепловые поля, механические напряжения, световая радиация, воздействия химически активных сред, включая кислород воздуха. Наиболее губительно на полимеры влияют крайние, невидимые части солнечного спектра – инфракрасные лучи (в кото-

58

рых сосредоточена в основном тепловая энергия) и ультрафиолетовые лучи. Для замедления старения полимерных материалов используются большое

количество различных стабилизаторов: светостабилизаторов, антиоксидантов и т.д.

6.2 Основы технологии материалов и изделий из пластмасс

Основными технологическими операциями при производстве материалов и изделий из пластмасс являются дозировка, перемешивание, формование. Формование материалов и изделий из пластмасс осуществляются следующими пятью основными способами.

Экструзионный |

способ (рисунок |

|

|

61) осуществляется, как правило, при по- |

|

||

мощи шнековых экструзионных машин, |

|

||

куда смесь сырьевых компонентов 2 по- |

|

||

дается в порошкообразном или гранули- |

|

||

рованном виде. Под действием нагревате- |

|

||

лей 3 масса размягчается и выдавливается |

Рисунок 61 – Экструзионный |

||

через экструзионную головку 4. Таким |

способ формования: 1 – шнек, |

||

способом формуют трубы, длинномерные |

2 – пластмасса, 3 – нагреватель, |

||

(погонажные) профилированные материа- |

4 – экструзионная головка |

||

лы, некоторые рулонные. |

|

|

|

Литье под давлением (рису- |

|

|

|

нок 62) осуществляется путем разо- |

|

|

|

гревания сырьевой смеси 2 до жидко- |

|

|

|

текучего состояния нагревателями 3 в |

|

|

|

литьевых машинах и нагнетания ее |

Рисунок 62 – Литьё под давлением: |

||

плунжером 5 в форму 6. После охла- |

|||

ждения и затвердевания пластмассы |

|

2 – пластмасса, 3 – нагреватель, |

|

форму 6 раскрывают. |

|

|

5 – плунжер, 6 – форма, |

Вакуум-формование (рисунок |

|

|

|

63) производят в специальных фор- |

|

|

|

мах. Листовая заготовка 7 при дейст- |

|

|

|

вии теплоты от нагревателей 3 раз- |

|

|

|

мягчается. После создания вакуума 7 |

|

|

|

в форме 6 лист пластмассы приобре- |

|

|

|

тает конфигурацию, |

соответствую- |

Рисунок 63 – Вакуум-формование: 3 |

|

59

щую форме. Таким образом формуют – нагреватель, 6 – форма, 7 – пластсравнительно тонкие материалы. массовая листовая заготовка, 8 – ва-

куум

Каландрирование (вальцева-

ние) (рисунок 64) выполняется прохождением пластической массы 2 через зазоры между каландрами (валками) 9. Таким способом формуют рулонные, пленочные материалы.

Рисунок 64 – Каландрирование: 2 – пластмасса, 9 – валки (каландры)

Прессование производят при помощи гидравлических прессов. Сырьевая смесь при этом разогревается. Таким способом формуют изделия с большим количеством наполнителя.

6.3 Строительные материалы и изделия из пластмасс

Номенклатура строительных материалов и изделий из пластмасс весьма разнообразна. Они отличаются друг от друга по назначению, виду исходных полимеров, способу изготовления и другим признакам.

6.3.1 Материалы для покрытия полов

Линолеум – рулонный материал из поливинилхлоридных (ПВХ), алкидных, резиновых и других полимеров толщиной 1,2–6 мм (рисунок 65). Линолеумы могут быть одноили двухслойными, без подосновы или на тканевой, войлочной, синтетической основах, улучшающих тепло- и звукоизоляцию пола.

60