Строительные материалы. Часть 2. 2013

.pdf

следовательно заполнять промежутки между более крупными. Тогда пустотность заполнителя будет минимальной, минимальным будет и расход цемента.

Для оценки зернового состава песок, прошедший через сито с размерами отверстий 5 мм, просеивают на лабораторном виброгрохоте (рисунок 3) через стандартный набор сит с отверстиями 0,16; 0,315; 0,63; 1,25; 2,5 мм, поставленных друг на друга.

1 2

Рисунок 3 – Лабораторный виброгрохот для просеивания заполнителей9: 1 – виброгрохот; 2 – наборы сит

По результатам просеивания определяют частный остаток на каждом сите аi , % , по формуле:

ai = mmi 100 ,

где тi – масса остатка на данном сите, г; т – масса просеиваемой пробы, г.

Затем определяют полный остаток на каждом сите, Аi , % , как сумму частных остатков на всех ситах с большими отверстиями плюс остаток на данном сите:

Аi = а2,5 + … + аi,

где а2,5 … аi – частные остатки на ситах, %.

По значениям полных остатков на ситах вычисляют модуль крупности песка (Мк) как сумму всех полных остатках на ситах, делённую на 100:

9 http://www.tochmash.ru/7/dorpribor/6-3-ssheben-graviy.html

11

M = А2,5 + А1,25 + А0,63 + А0,315 + А0,16

к 100 ,

где А2,5 , А1,25 , А0,63 , А0,315 , А0,16 – полные остатки на ситах, %. Формулу для вычисления модуля крупности иногда записывают в сокра-

щённом виде (см. образец федерального теста):

Mк = 100ΣАi ,

где А i – полный остаток на сите № i.

Значения полных остатков на ситах откладывают на графике (рисунок 4), полученные точки соединяют прямыми отрезками и получают кривую просеивания, отражающую зерновой состав испытуемого песка.

а б Рисунок 4 – Графики зернового состава песка: а – пример построения кривой просеивания; б – границы зернового состава песков

для тяжёлого бетона Между линиями 1 и 4 на рисунке 4, б располагается область зернового

состава песков, допустимых для тяжёлого бетона. Линия 1 соответствует песку с модулем крупности Мк 1,5, а линия 4 – песку с модулем крупности 3,25. Кроме того, линии 2 и 4 устанавливают дополнительные границы зернового состава песков для отдельных видов тяжёлого бетона. Если кривая просеивания не вписывается в допустимую область, гранулометрию песка можно откорректировать, вводя недостающие фракции. По модулю крупности стандарт делит песок на 8 групп.

12

К пылевидным и глинистым частицам в |

|

песке относятся частицы с размерами меньшими, |

|

чем песок, т.е. менее 0,16 мм. Слишком мелкие |

|

частицы пыли и глины в песке увеличивают водо- |

|

потребность бетонных смесей и расход цемента. |

|

Поэтому в песке для разных тяжёлых бетонов ог- |

|

раничивают количество частиц менее 0,16 мм в |

|

пределах 5–20 %, а также дополнительно анали- |

|

зируют и ограничивают количество самых мел- |

|

ких частиц, в основном глинистых, определяемых |

Рисунок 5 – Сосуд для |

методом отмучивания (промывки) песка – не бо- |

|

лее 3 %. Глина снижает морозостойкость бетона. |

отмучивания песка10 |

Для отмучивания (рисунок 5) песок с водой энергично перемешивают, а затем сливают мутную воду над слоем песка через нижние патрубки. Опыт повторяют до тех пор, пока сливаемая вода не станет прозрачной.

Органические примеси в песке – это остатки растений (корни, трава, листья, хвоя и др.) или продукты разложения этих остатков, в частности, органические гумусовые кислоты, которые, разрушая цементный камень, понижают прочность бетона. Органические примеси определяются стандартным методом путём выдерживания навески песка в 3 %-ном растворе гидроксида натрия NаОН. Если цвет раствора NаОН над слоем песка через 24 часа становится темнее цвета эталонной жидкости, то песок не пригоден.

Плотность истинная ρ и насыпная ρн песка определяются, соответственно, пикнометрическим методом (рисунок 6,а) и насыпанием песка в стандартный мерный цилиндр через воронку (рисунок 6, б). Определения этих свойств уже рассмотрены в лабораторной работе № 1 и в первой части лекций в разделе «Физические свойства».

По этим значениям вычисляется пустотность песка (объём пустот) Vп [%] по формуле:

Vп = 1 − ρρн 100

1.4.1.4 Крупные заполнители для бетона – гравий и щебень

Гравий – это смесь зерен, имеющих размеры 5–70 (150) мм, округлую

10 http://www.chemical.ru/product.html?p=2_007_001_005

13

форму и гладкую поверхность, образовавшаяся в результате естественного разрушения горных пород. Гравий с зернами до 150 мм используют в массивных, крупноразмерных конструкциях. Часто гравий залегает вместе с песком. При содержании в гравии 25–40 % песка материал называют песчано-гравийной смесью (ПГС), которую используют в естественном виде, либо после корректи-

ровки зернового состава. |

|

|

Щебень – это смесь зерен, имею- |

|

|

щих размеры 5–70 (150) мм, остроуголь- |

|

|

ную форму и шероховатую поверхность. |

|

|

Щебень получают дроблением |

горных |

|

пород. При прочих равных условиях бе- |

|

|

тоны на щебне прочнее, чем на гравии, из- |

|

|

за лучшего сцепления цементного камня с |

|

|

шероховатой поверхностью щебня. Кроме |

|

|

природного, может использоваться ще- |

|

|

бень из металлургических шлаков и шла- |

|

|

ков ТЭЦ. |

а |

б |

Рисунок 6 – Пикнометр11 (а); воронка12 (б) с мерным цилиндром

Качество гравия и щебня оценивают по зерновому составу, содержанию илистых, глинистых и пылевидных частиц, органических примесей, прочности, морозостойкости.

Зерновой (гранулометрический) состав. Принцип тот же, что и для мелкого заполнителя – крупный заполнитель должен иметь зерна разных размеров, обеспечивающих минимальную пустотность. Для оценки зернового состава крупного заполнителя его просеивают (рисунок 3) через набор сит с от-

верстиями, мм: 5; 10; 20; 40; 70.

По результатам просеивания точно так же, как и для песка, определяют

частные остатки на ситах аi, %, и полные остатки Аi , %. Затем устанавлива-

ют наибольшую и наименьшую крупность зёрен крупного заполнителя.

11http: http://www.metrolab.ru/index.php?product=197

12http://kraft-lab.ru/node/16

14

За наибольшую Dнаиб

крупность зёрен принимают размер отверстия того верхнего самого мелкого сита, на котором полный остаток не превышает 5 %.

За наименьшую Dнаим круп-

ность зёрен принимают размер отверстия нижнего сита, полный остаток на котором составляет не менее 95 %, т.е. проход не превышает 5 %.

После этого вычисляют средний размер зёрен, как полусумму наибольшего и наименьшего размеров 0,5(Dнаиб + Dнаим) и размер зёрен, равный 1,25 Dнаиб. По полученным значениям строят кривую просеивания щебня (гравия). Если кривая просеивания испытуемого заполнителя вписывается в заштрихованную область (рисунок 3), значит щебень по зерновому составу соответствует требованиям. Это означает, что крупный заполнитель имеет в своём составе оптимальное соотношение фракций, наименьшую пустотность. Если этого нет, требуется корректировка зернового состава добавлением нужных фракций.

В зависимости от Dнаиб и Dнаим щебень и гравий делят на четыре фракции: 5–10 мм, 10–20 мм, 20–40 мм и 40–70 мм. Щебень, гравий могут поступать в виде смеси двух или большего числа фракций.

Пылевидные и глинистые частицы, содержащиеся в крупном заполнителе, как и в песке, отрицательно сказываются на прочности и долговечности бетона. Определяются отмучиванием. Их содержание в щебне для тяжёлых бетонов разного назначения ограничивается значениями 1–3 %.

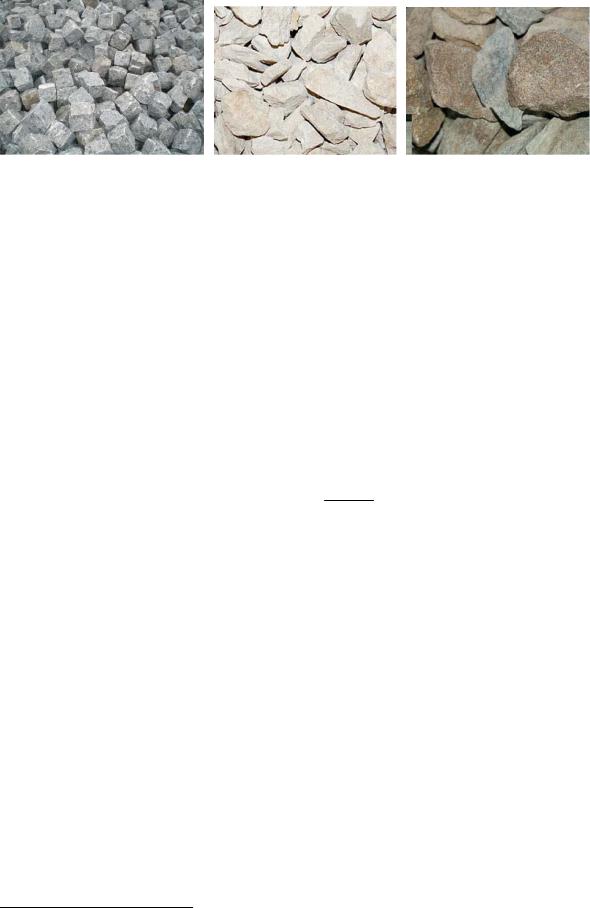

Форма зёрен. Идеальной является кубовидная или шарообразная форма крупных заполнителей (рисунок 8, а) – они имеют более плотную упаковку, меньшую пустотность, более высокую прочность. Противоположными свойствами обладают зёрна пластинчатой (лещадной) и игловатой форм, толщина которых меньше длины в три раза и более (рисунок 8, б и в). Содержание таких зёрен в крупных заполнителях для тяжёлого бетона не должно превышать 35 %.

15

а б в Рисунок 8 – Форма зёрен щебня: а – щебень, содержащий преимущественно

кубовидные зёрна13; б и в – щебень, содержащий в своём составе зёрна пластинчатой и игловатой форм14

Прочность. Прочность крупного заполнителя в тяжёлом бетоне должна быть не меньше прочности проектируемой марки бетона. Для испытания прочности крупный заполнитель сжимают в цилиндре с усилием 200 кН (20 т). При этом зёрна заполнителя разрушаются, дробятся. После сжатия пробу просеивают через соответствующее сито и по отношению массы раздробленных зёрен, прошедших через сито, к массе всей пробы устанавливают показатель дробимости Др, %:

Др = m −тт1 100 ,

где т – масса исходной пробы щебня (гравия), г; т1 – масса остатка на сите после просеивания раздробленного щебня

(гравия), г.

Затем по таблице в соответствии со значением Др устанавливают марку заполнителя по дробимости. Например, при значении Др 11–13 % марка по дробимости щебня из осадочных и метаморфических пород равна 1200.

13http://vinbazar.com/ob/author/4384/

14http://www.nerudniemateriali.ru/page5.html

16

Рисунок 9 – Цилиндр для испытания прочности крупного заполнителя по показателю дробимости15. Сверху – плунжер (поршень), которым сжимаются заполнители в цилиндре. Дно – съёмное.

Морозостойкость. Морозостойкость крупных заполнителей должна быть не ниже нормированной марки бетона по морозостойкости. Морозостойкость щебня оценивают по потере массы после попеременного замораживания и оттаивания по методике, описанной в первой части лекций в разделе «Физические свойства». При ускоренных испытаниях морозостойкость определяют косвенным методом путём попеременного насыщения щебня раствором сернокислого натрия и последующего высушивания. Кристаллизация соли в порах щебня при высушивании щебня вызывает значительно большие напряжения и разрушения, чем вода.

Зёрна слабых пород в крупных заполнителях выявляют по их характерным признакам, а затем при помощи царапания стальными или алюминиевыми иглами или при помощи механического индикатора прочности уточняют правильность оценки. Количество зёрен слабых пород ограничивают в крупных заполнителях в пределах от 5 до 15 %.

Радиационно гигиеническая оценка. Заполнители мелкие и крупные,

вяжущие вещества для бетонов жилых и общественных зданий должны иметь значение суммарной удельной эффективной активности естественных радионуклидов Аэфф не более 370 Бк/кг (беккерель на килограмм).

Для расчёта состава бетона определяют истинную и среднюю плотность зёрен, пористость зёрен, насыпную плотность и пустотность щебня (гравия) по стандартным методикам, рассмотренным в первой части лекций и по аналогии с песком.

1.4.1.5 Добавки

Для регулирования свойств бетона, бетонной смеси и экономии цемента применяют различные добавки:

15 http://www.chemical.ru/product.html?p=2_007_006_006

17

–химические – вводимые в небольшом количестве (в основном 0,1–2 % от массы цемента);

–тонкомолотые материалы, добавляемые в бетон в количестве 5–20 %. Наиболее широко применяются химические добавки, а именно:

–пластифицирующие – увеличивая пластичность бетонной смеси, улучшают ее удобоукладываемость, увеличивают плотность, прочность, морозостойкость бетона – суперпластификаторы (С3), ЛСТ (лигносульфанаты технические), и др.;

–ускоряющие схватывание и твердение бетона – увеличивают скорость набо-

ра прочности в ранние сроки твердения (1–3 суток) – CaCl2, Na2SO4, K2CO3,

Ca(NO3)2, NaNO3;

– противоморозные, понижая точку замерзания воды в бетоне, способствуют его твердению при отрицательной температуре до минус 15–20 °С – CaCl2, NaNO2, K2CO3, формиат натрия и другие.

1.4.2 Основные свойства бетонной смеси

1.4.2.1 Тиксотропия

Основное влияние на свойства бетонной смеси оказывает цементное тесто, т.е. смесь цемента и воды. За счет действия сил межмолекулярного сцепления (ван-дер-ваальсовых сил), возникающих между частицами цемента, смоченных тонкими пленками воды, бетонная смесь обладает некоторой структурной прочностью, вязкостью. При механических воздействиях (вибрации, встряхивании, ударах, перемешивании) ван-дер-ваальсовые связи нарушаются, уменьшается вязкость бетонной смеси, возникает ее текучесть. После прекращения механических воздействий связи между частицами вновь восстанавливаются и смесь загустевает. Способность бетонной смеси уменьшать вязкость при механических воздействиях и вновь загустевать после их прекращения называют тиксотропией. Свойство тиксотропии используют при формовании железобетонных изделий: для лучшего заполнения формы и уплотнения бетонную смесь подвергают вибрации, ударным или другим механическим воздействиям.

1.4.2.2 Удобоукладываемость

При изготовлении бетонных и железобетонных изделий бетонную смесь необходимо уложить во все части формы, между арматурными элементами и как можно сильнее уплотнить. Поэтому, если есть условия для интенсивного

18

механического уплотнения, применяют бетонные смеси с пониженным содержанием воды – жесткие, а при их отсутствии и других неблагоприятных факторах формования (густоармированные изделия, узкие и глубокие формы и др.), наоборот, применяют смеси с повышенным содержанием воды – пла-

стичные.

Удобоукладываемостью называют способность бетонной смеси заполнять форму в принятых условиях формования с образованием плотной однородной структуры. Удобоукладываемость пластичных бетонных смесей оценивают показателем подвижности ( П) , а жестких – показа - телем жёсткости ( Ж ) .

Показатель подвижности определяют по величине осадки конуса из бетонной смеси. Для определения осадки конуса (ОК) форму-конус 3 (рисунок 10) заполняют бетонной смесью по стандартной методике, поднимают, ставят рядом с осевшей смесью и измеряют величину осадки смеси. По удобоукладываемости, измеряемой величиной осадки конуса, пластичные бетонные смеси делят на пять групп: П1 1– 4 см; П2 – 5–9 см; П3 – 10–15 см; П4 – 16–20 см; П5

– 21 см и более.

I II

Рисунок 10 – Конус для определения подвижности бетонной смеси. I – общий вид конуса с насадкой-воронкой16; II – схема определения17: 1 – опоры;

2 – ручки; 3 – конус; ОК – осадка конуса

16http://www.laborant.ru/catalog/special/stroika/ivzbr/konus ka.htm

17http://www.baurum.ru/_library/?cat=concreteproperties&id=260

19

I II

Рисунок 11 – Установка для определения жёсткости бетонной смеси: I – общий вид установки18; II – схема испытания19: а – прибор в исходном состоянии; б – после окончания вибрирования; 1 – виброплощадка; 2 – цилиндр; 3 – бетонная смесь до вибрирования; 4 – диск с отверстиями; 5 – втулка;

6 – штанга; 7 – штатив

Для определения показателя жесткости установку закрепляют на виброплощадке 1 (рисунок 11). Такой же конус как на рисунке 10, только без опор, устанавливают в цилиндрическую форму 2, заполняют его бетонной смесью и поднимают. Поворотом штатива диск 4 с шестью отверстиями устанавливают до соприкосновения с поверхностью бетонной смеси 3. Включают одновременно секундомер и вибратор виброплощадки 1. Смесь вибрируют до тех пор, пока не начнётся выделение цементного теста из любых двух отверстий диска 4. Выключают секундомер. По удобоукладываемости, оцениваемой показателем жесткости в секундах, жесткие бетонные смеси делят на четыре группы: Ж1– 5–10

с; Ж2 – 11–20 с; Ж3 – 21–30 с; Ж4 – 31–60 с.

1.4.3 Состав бетонной смеси

Основной принцип при подборе состава бетона – получить по возможности более плотную упаковку компонентов: пустоты в крупном заполнителе должен заполнить песок, а пустоты в песке – цемент в количестве, необходимом для получения требуемой прочности бетона.

18http://www.itc-contros.ru/catalog.php?get_catalog_id=3

19http://www.baurum.ru/_library/?cat=concreteproperties&id=260

20