anisimova-elev

.pdf

Принимаем к установке две машины марки А1-ДЗС.

Общую производительность сепараторов для очистки зерна SQc рассчитываем по формуле (1.32)

SQс |

|

0,04 |

æ |

44000 |

ö |

|

|

= |

|

×ç |

|

÷ |

= 81,5 » 82 т/ч, |

||

30 |

0,72 |

||||||

|

|

è |

ø |

|

здесь Kко = 0,72 в соответствии с таблицей 1.21.

Затем по формуле (1.33) находим необходимое число сепараторов Nc1

Nc1 = 10082 = 0,82 » 1 шт.

Принимаем к установке один сепаратор А1-БИС-100. Необходимое число триеров Пт определяем по формуле (1.37)

Пт = 0,00036 × 44000 ×10 = 0,9 » 1 шт. 30 × 6

Принимаем к установке один триер марки А9-УТ-2О-6 (возможна установка блока триеров А9-УТ-2К-6 и А9-УТ-2О-6).

1.7.4.5 Сушка зерна

Годовой объем сушки зерна, поступающего от хлебосдатчиков, Ac рассчитываем по формуле (1.39)

Ac = 0,8 × 44000 ×1,1×1,0 ×1,00 = 38720 пл.т,

здесь величину коэффициента Kв определяли по таблице 1.22, учитывая, что на предприятие в соответствии с заданием поступает 90 % влажного и сырого зерна; Kнср = 1,0

– в соответствии с формулой (1.40) и Kкс ср = 1,00 – в соответствии с формулой(1.41) и

таблицей 1.23.

Число партий влажного и сырого зерна, требующего сушки, в соответствии с таблицей 1.24 составляет семь. Величину партий зерна определяем по таблице 1.9:

Ac1 = 38720 × 0,445 = 17230 пл. т; Ac2 = 38720 × 0,240 = 9293 пл. т; Ac3 = 38720 × 0,145 = 5614 пл. т; Ac4 = 38720 × 0,080 = 3098 пл.т; Ac5 = 38720 × 0,045 = 1742 пл.т; Ac6 = 38720 × 0,025 = 968 пл.т; Ac7 = 38720 × 0,020 = 775 пл.т;

По наименьшей величине партии зерна в соответствии с таблицей 1.25 определяем производительность первой сушилки Qзсп1 = 10 пл. т/ч. Как видно из таблицы 1.26

эта сушилка может просушить три партии зерна за 30 суток в количестве 3900 пл. т, а нам необходимо просушить 3485 пл. т. Затем две партии направляем на вторую сушилку Qзсп2 = 25 пл. т/ч, которая просушит 14500 пл. т (при потребности 8712 пл. т). Находим оставшееся количество зерна

71

38720 – 3900 – 14500 = 20320 пл. т.

Это зерно (состоит из двух партий) направляем на третью зерносушилку производительностью Qзсп3 = 50 пл. т/ч. Третья сушилка в соответствии с таблицей 1.26 про-

сушит за 30 суток 31400 пл. т зерна. Таким образом, имеем:

-одну зерносушилку производительностью 10 пл. т/ч;

-одну зерносушилку производительностью 25 пл. т/ч;

-одну зерносушилку производительностью 50 пл. т/ч.

Выбранные зерносушилки смогут просушить за 30 суток 49800 пл. т зерна, что полностью перекрывает величину годового объема сушки.

1.7.4.6 Обработка отходов

Количество отходов, выделяемых в сутки при предварительной очистке зерна, G1 находим по формуле (1.47)

G1 = 0,008×1,5 × 44000 = 17,6 т/сут, 30

при этом C1 = 1,5 %.

Количество отходов, выделяемых в сутки на газорециркуляционных сушилках, G2 рассчитываем по формуле (1.48)

G2 = 0,00008× 44000 ×90 × 2,65 = 27,8 т/сут, 30

при этом ρ = 90 % (в соответствии с заданием на проектирование);

С2 = 0,3× (10,25 -1,5) = 2,63 %, здесь O = Oср взв .

Количество отходов, выделяемых в сутки при очистке зерна на сепараторах, G3 определяем по формуле (1.49)

G3 |

æ |

1173×10,25 |

|

|

ö |

|

т/сут, |

||

= 0,5 ×ç |

|

|

-17,6 |

- |

27,8÷ |

= 37,4 |

|||

100 |

|||||||||

|

è |

|

|

ø |

|

|

|||

при этом величину Aа / т |

нашли по формуле (1.50). |

|

|

|

|||||

оч

По формуле (1.52) находим число сепараторов для обработки различных фракций отходов:

- схода с сортировочного сита и аспирационных относов (тяжелых)

Nс отх1 |

= 0,00045 × |

37,4 × 42 |

= 0,3 » 1 шт.; |

||

6 × 0,4 |

|||||

- прохода подсевного сита |

|

||||

|

37,4 ×55 |

|

|||

Nс отх2 |

= 0,00045× |

= 0,4 » 1 шт., |

|||

6 × 0,4 |

|||||

|

|

|

|||

при этом выход фракций ψ находили по таблице 1.31, паспортную производительность

сепаратора приняли 6 т/ч.

Выбираем два сепаратора (по одному для каждой фракции отходов) производительностью 6 т/ч, например, А1-БМС-6.

72

1.7.4.7 Определение необходимого числа основных норий

Предлагаем два варианта расчета основных норий элеватора.

В первом варианте принимаем, что приемка зерна с автомобильного транспорта и отгрузка его на железнодорожный транспорт ведутся через накопительные бункера. В этом случае все операции, выполняемые основными нориями элеватора, следует отнести к внутренним.

Необходимое число основных норий определяем из условия выполнения в сутки максимальной работы следующих операций:

а) подача зерна из накопительных бункеров, принимающих зерно с автотранспорта, в надсушильные бункера и силосы для хранения (совмещаем операции 1 и 15 в соответствии с примечанием 2 таблицы 1.33); при этом величина a15 в соответствии с

формулой (1.64) составит

a15 = 1877 т/сут;

б) подача зерна, поступающего автотранспортом, в бункера надсепараторные (операция 2 в соответствии с таблицей 1.33); при этом величину a2 находим по форму-

ле (1.57)

= 0,8 × 44000 =

a2 30 1173 т/сут;

в) транспортирование зерна из подсушильных бункеров (операция 7 в соответствии с таблицей 1.33); величину a7 определяем по формуле (1.56)

= 0,008× 44000 ×90 =

a7 30 1056 т/сут,

здесь α = 90 % в соответствии с заданием на проектирование; г) транспортирование зерна из подсепараторных бункеров (операция 8 в соответ-

ствии с таблицей 1.33); величину a8 находим по формуле (1.61)

a8 = 1173 т/сут;

д) наполнение накопительных бункеров для зерна, отгружаемого в железнодорожные вагоны (операция 13 в соответствии с таблицей 1.33); величину a13 определя-

ем по формуле (1.62), учитывая положения, принятые в 1.7.4.3, об обработке в сутки максимальной работы железнодорожного маршрута величиной 3000 т,

|

a13 = 3000 т/сут. |

|

||||||||||

Далее осуществляем расчет |

|

|

для |

паспортной производительности норий |

||||||||

Qн = 175 т/ч. |

|

|

|

|

|

|

|

|

|

|

|

|

Необходимое число часов работы норий Нч для каждой из указанных операций |

||||||||||||

рассчитываем по формуле (1.67) |

|

|

|

|

1877 ×1 |

|

|

|||||

Нч1 |

(операции 1,15) = |

|

|

|

= 15,77 ч; |

|||||||

175× |

0,85× 0,8×1 |

|||||||||||

|

|

|

|

|

||||||||

Нч2 |

(операция 2) = |

|

|

1173×1 |

|

= 7,89 ч; |

||||||

175 |

× 0,85×1×1 |

|||||||||||

|

|

|

|

|

||||||||

73

Нч3 |

(операция 7) = |

|

|

1056 ×1 |

|

= 7,10 ч; |

||||||

175 |

× 0,85 |

×1×1 |

|

|||||||||

|

|

|

|

|

|

|||||||

Нч4 |

(операция 8) = |

|

|

1173×1 |

|

= 7,89 ч; |

||||||

175 |

× 0,85 |

×1×1 |

||||||||||

|

|

|

|

|

||||||||

Нч5 |

(операция 13) = |

|

|

3000 ×1 |

|

|

|

= 22,86 ч, |

||||

175× 0,75×1× |

1 |

|||||||||||

|

|

|

|

|

||||||||

здесь Kп1 = 1 (для одноступенчатой |

принципиальной схемы); Kи нашли по |

|||||||||||

таблице 1.18; Kвз – по таблице 1.5 с учетом качества зерна; Kк – по таблице 1.4. Расчетное число норий для одновременного выполнения внутренних операций

Nнр определяем по формуле (1.68)

Nнр |

= |

15,77 + 7,89 + 7,10 + 7,89 + 22,86 |

= 2,56 шт. |

||

|

|

||||

|

|

|

|

24 |

|

Необходимое число норий для одновременного выполнения внутренних опера- |

|||||

ций Nн внутр находим по формуле (1.69) |

|

|

|||

|

Nн внутр = |

2,56 |

= 3,9 » 4 шт., |

|

|

|

|

|

|||

|

0,65 |

|

|

||

здесь Kt = 0,65 в соответствии с таблицей 1.34.

Учитывая, что в рассматриваемом варианте все операции, выполняемые основными нориями, отнесли к внутренним, делаем вывод, что в элеваторе необходимо установить четыре основных нории производительностью 175 т/ч.

Во втором варианте расчета норий принимаем, что приемка зерна с автомобильного транспорта ведется через накопительные бункера, а отгрузка зерна на железнодорожный транспорт осуществляется непосредственно из-под весов или из оперативных бункеров.

В этом случае операция по отгрузке зерна на железнодорожный транспорт относится к внешним и исключается из числа внутренних (см. предыдущий вариант расчета норий). Тогда расчетное число норий для одновременного выполнения внутренних операций Nнр составит

= 15,77 + 7,89 + 7,10 + 7,89 =

Nнр 24 1,61 шт.

Необходимое число норий для одновременного выполнения внутренних операций Nн внутр находим по формуле (1.69)

= 0,651,61 = 2,5 » 3 шт.,

здесь Kt = 0,65 в соответствии с таблицей 1.34.

Число норий для одновременного выполнения внешних операций Nн внеш определяется необходимым числом транспортных потоков по отгрузке на железнодорожный

транспорт. В соответствии с 1.7.4.3 для производительности норий 175 т/ч |

Nпж = 2 |

шт., следовательно, Nн внеш = 2 шт. |

|

74

Общее необходимое число основных норий Nн в соответствии с формулой (1.55) при этом составит

Nн = 3 + 2 = 5 шт.

Таким образом, в первом варианте принципиальной схемы элеватора необходимо установить четыре, во втором варианте – пять основных норий производительностью

175 т/ч.

Результаты расчета показывают, что нории производительностью 175 т/ч обеспечивают выполнение необходимого суточного объема операций и пересчет норий на большую или меньшую производительность не требуется. Соответственно производительность приемных и отпускных потоков, связанных с основными нориями элеватора, также принимаем 175 т/ч.

Остальное оборудование (конвейеры, самотечное, весовое, для обеззараживания и др.), бункера и силосы подбирают и рассчитывают в соответствии с вышеизложенной методикой.

1.8 Применение САПР в технологических расчетах элеваторов

Системы автоматизированного проектирования (САПР) – один из наиболее прогрессивных методов проектирования. Применение САПР повышает эффективность и качество проектных решений, сокращает время на проектирование, снижает трудоемкость проектирования, повышает производительность труда проектировщика.

Существующие САПР условно можно разделить на четыре группы:

-уникальные САПР, создаваемые для решения крупных межотраслевых задач общего назначения;

-универсальные САПР отраслевого назначения, обеспечивающие проектирование всей номенклатуры изделий отрасли или подотрасли;

-специализированные САПР проектной организации, ориентированные на выполнение наиболее массовых проектных работ;

-индивидуальные САПР, предназначенные для выполнения отдельных видов инженерных расчетов проектных работ.

В отрасли хлебопродуктов в настоящее время разрабатываются и эксплуатируются в основном САПР, относящиеся к двум последним группам (специализированные и индивидуальные).

Автоматизация технологических расчетов элеваторов является частной задачей проектирования и относится к индивидуальным САПР.

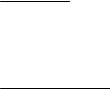

Программу расчета элеваторов на ЭВМ можно представить в виде краткой схемы алгоритма расчета. Причем именно с разработки алгоритма операции, т. е. ее систематизации, начинают создание САПР.

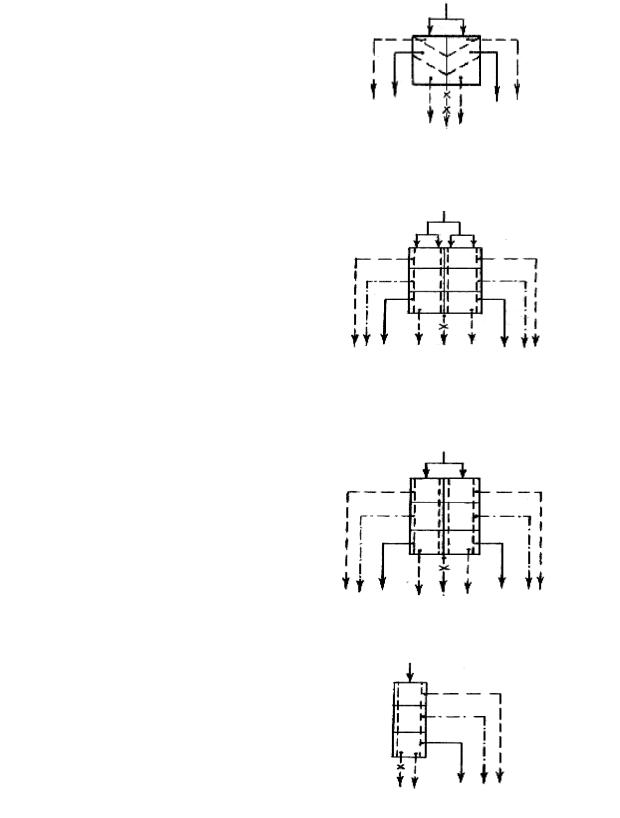

На рисунке 1.8 приведена укрупненная схема алгоритма технологического расчета элеваторов, описанного выше.

75

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

Ввод исходных |

|

|

|

|

|

|

||||||

данных по за- |

|

9 |

|

|

|

|

|

|||||

|

|

данию |

|

|

|

Расчет |

|

обору- |

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

дования |

для обработки |

||||

2 |

|

|

|

|

|

|

отходов |

|

|

|

|

|

Годовой |

объем |

Да |

10 |

Расчет |

и |

подбор |

||||||

|

операций |

|

по |

|||||||||

|

|

|

|

|||||||||

|

приемке, |

отпу- |

|

транспортного |

|

обору- |

||||||

|

ску задан |

|

|

|

дования |

|

|

|

|

|||

3 |

|

|

|

|

|

|

11 |

Расчет |

и |

подбор |

||

|

Расчет годово- |

весового оборудования |

||||||||||

|

|

|||||||||||

|

|

|

|

|

|

|

|

|||||

го объема приемки и |

|

|

|

|

|

|

||||||

отпуска зерна |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

12 |

Вместимость |

Да |

|||

4 |

|

|

|

|

|

|

|

элеватора |

|

|||

|

Определение |

|

|

|

задана |

|

|

|||||

объема работы элева- |

|

|

|

|

|

|

||||||

тора в наиболее на- |

|

|

|

|

|

|

||||||

пряженные сутки |

|

13 |

|

Расчет |

вме- |

|||||||

|

|

|

|

|

|

|

|

|||||

5 |

|

|

|

|

|

|

|

|

||||

|

Подбор |

|

уст- |

стимости элеватора |

|

|||||||

ройств |

для |

контроля |

14 |

Расчет |

|

вмести- |

||||||

качества зерна |

|

|

||||||||||

|

|

|

|

|

|

|

мости силосов и опре- |

|||||

6 |

|

|

Определение |

деление |

размеров |

си- |

||||||

|

|

лосных корпусов в пла- |

||||||||||

|

|

|

||||||||||

числа потоков и рас- |

не |

|

|

|

|

|

||||||

чет |

устройств |

для |

15 |

|

Расчет оборудо- |

|||||||

приемки, отпуска зер- |

|

|||||||||||

|

|

|||||||||||

на |

|

|

|

|

|

|

вания |

для |

обеззара- |

|||

7 |

|

|

|

|

|

|

живания зерна |

|

|

|||

|

Расчет |

обору- |

|

16 |

|

|

|

|

||||

|

|

|

|

|

|

|

||||||

дования |

для |

очистки |

|

Вывод ре- |

|

|||||||

|

|

|

||||||||||

зерна |

|

|

|

|

зультатов расчета |

|

||||||

8 |

|

Расчет |

обору- |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||

дования |

для |

сушки |

|

|

|

|

|

|

||||

зерна |

|

|

|

|

|

|

|

|

|

|

||

1

Рисунок 1.8 – Схема алгоритма технологического расчета элеваторов

76

2 Проектирование технологической схемы элеватора

Следующим после технологического расчета этапом в проектировании элеваторов является разработка технологической схемы (схемы движения зерна и отходов).

Технологическая схема представляет собой конкретизированную принципиальную схему элеватора. Отличие ее от принципиальной заключается в указании числа, нумерации, марок машин, механизмов и устройств, числа, взаимного расположения и нумерации силосов и бункеров.

Технологическую схему элеватора строят по принципу последовательной обработки зерна в потоке от момента его приемки до загрузки в силосы на хранение. Если производительность технологических машин не соответствует производительности транспортного оборудования, устанавливают оперативные бункера для зерна до и после его обработки. Оперативные бункера обязательны также в случае изменения коэффициента использования устройств по времени (например, при приемке или отпуске зерна на водный транспорт).

Для обеспечения количественного и качественного учета зерна на элеваторе в схему включают весы и предусматривают точки отбора проб.

При проектировании технологической схемы лист чертежа условно разделяют на три части. В средней части изображают с использованием условных обозначений оборудование рабочего здания (таблица 2.1) с учетом последовательности технологического процесса. Например, при выборе одноступенчатой принципиальной схемы оборудование на схеме вычерчивают в следующем порядке (сверху вниз):

-головки норий;

-надвесовые бункера;

-весы;

-подвесовые бункера (для автоматических весов);

-поворотные трубы (около этих труб в кружках дают все направления зернопровода; в кружках указывают номер бункера или номер конвейера, на который направляется зерно);

-надсилосные и отпускные конвейеры;

-надсепараторные (надсушильные, отпускные) бункера;

-сепараторы, зерносушилки;

-триеры, контрольные сепараторы, конвейеры для отходов;

-подсепараторные (подсушильные, приемные) бункера и бункера для отходов;

-подсилосные и приемные конвейеры;

-башмаки норий.

В левой и правой частях схемы (если элеватор двукрылый) вычерчивают надсилосные и подсилосные этажи с указанием сетки силосов.

Сетка силосов и сетка бункеров рабочего здания должны соответствовать точному их числу, расположению и форме.

На надсилосном и подсилосном этажах указывают конвейеры и стрелками – направление зерна с них в соответствующие силосы или из силосов на них.

Прием и отпуск зерна изображают раздельно с указанием вида транспорта, числа точек разгрузки и погрузки, средств механизации, числа бункеров.

Зерносушилки, представляющие отдельные сооружения, изображают отдельно и привязывают к рабочему зданию или силосным корпусам.

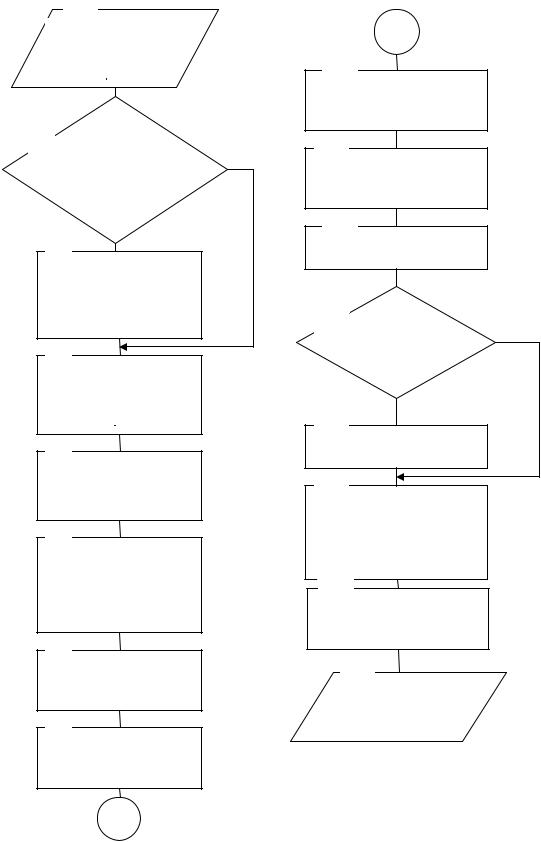

Технологическая схема рециркуляционной зерносушилки А1-ДСП-50 приведена на рисунке 2.1.

77

Все силосы и бункера должны быть пронумерованы. Нумерация силосов в левой части чертежа должна отличаться от правой. Обычно силосы нумеруют трехзначным числом (если в ряду больше девяти силосов, то четырехзначным числом), в котором первая цифра означает номер силосного корпуса, вторая – номер ряда, третья (третья и четвертая) – номер силоса в ряду. Возможно применение и другой нумерации.

Все оборудование на схеме должно быть изображено с указанием марок и пронумеровано. Обычно для изображения приемных бункеров, конвейеров, норий, весов, сепараторов, зерносушилок, а также надсепараторных и подсепараторных бункеров используют порядковую нумерацию.

Зерноочистительное оборудование необходимо изображать схематически (см. таблицу 2.1) с показом движения зерна и отходов, принятых номеров сит или размеров ячеек триеров и т. п.

Таблица 2.1

Оборудование |

Условное обозначение |

|

|

1 |

2 |

1 Головка нории ленточной ковшо- |

|

вой (II-50; II-100/30; |

II-100/60; |

У21-II-100; II-175/30; |

II-175/60; |

II-350/30; II-350/60) |

|

2Головка нории с ковшами без дна

(У2-УН-175; У2-УН-250)

3Башмак нории

4Конвейер ленточный

5Конвейер винтовой (шнек)

6Конвейер цепной, конвейер ленточный безроликовый (волокуша)

7Весы ковшовые с надвесовым бункером

78

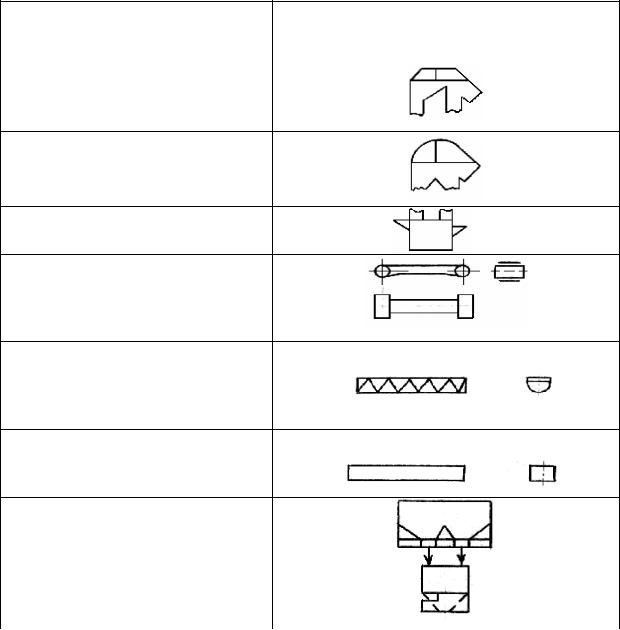

Продолжение таблицы 2.1

1 |

2 |

8Весы автоматические с надвесовым и подвесовым бункерами

9Поворотная труба на 8 направле-

ний (ТП8-1; ВШ-7)

10Поворотная труба на 12 направ-

лений (ТП-12-2; ВШ-8)

11Камера обеспыливающая

(У1-УОЗ; У1-УОЗ-01)

12Скальператор для предварительной очистки зерна (А1-БЗ2-О)

13Сепаратор для предварительной очистки зерна (А1-ДЗС)

14Нормализатор к сепаратору А1-БЦС-100

79

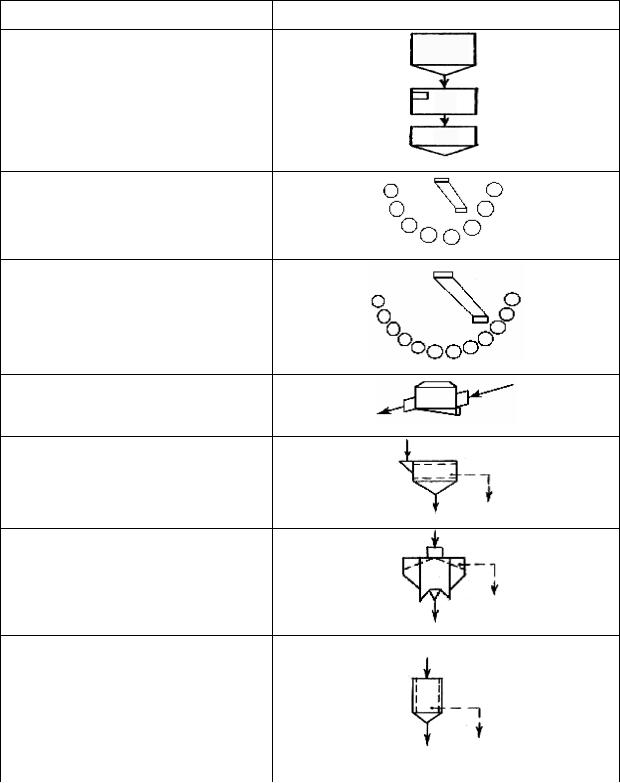

Продолжение таблицы 2.1

|

1 |

2 |

|

|

|

15 |

Сепараторы А1-БИС-100, |

|

|

А1-БЛС-100 |

|

|

|

|

16 |

Сепаратор А1-БЦС-100 |

|

|

|

|

17 |

Сепаратор Р8-БЦС2-С-50 |

|

|

|

|

18 |

Сепаратор Р8-БЦС-25 |

|

|

|

|

|

|

80 |