anisimova-elev

.pdfШирина проходов для обслуживания конвейеров должна быть не менее 0,75 м для ленточных и цепных конвейеров; 1,00 м. – между параллельно установленными конвейерами. Ширина проходов между параллельно установленными конвейерами, закрытыми по всей трассе жесткими коробами или сетчатыми ограждениями, может быть уменьшена до 0,7 м.

При наличии в проходе между конвейерами строительных конструкций (колонн, пилястр и т.п.), создающих местное сужение прохода, расстояние между конвейерами и строительными конструкциями должно быть не менее 0,5 м по длине прохода до 1,0 м. Эти места прохода должны быть ограждены.

При наличии на конвейерах разгрузочных тележек ширина прохода должна быть увеличена с учетом размеров тележки.

Через конвейеры (не имеющие разгрузочных тележек) длиной более 20 м, размещенные на высоте не более 1,2 м от уровня пола до низа выступающих сверху частей конвейера, в необходимых местах трассы конвейера должны быть сооружены мостики, огражденные поручнями высотой не менее 1,0 м для прохода людей.

Мостики через конвейеры должны размещаться на расстоянии друг от друга не более:

-50 м в производственных помещениях;

-100 м в галереях и эстакадах.

Мостики должны располагаться так, чтобы расстояние от их настилов до наиболее выступающей части транспортируемого груза было не менее 0,6 м, а до низа выступающих строительных конструкций (коммуникационных систем) – не менее 2,0 м.

Для перехода через ленточные конвейеры, имеющие разгрузочную тележку, следует использовать мостики разгрузочной тележки шириной не менее 0,7 м.

Определение размеров здания в плане производят по диктующему этажу, которым чаще всего могут быть этажи зерноочистительных машин, головок норий или весовой этаж (при установке ковшовых весов).

Возможны случаи, когда ширину и длину рабочего здания диктуют разные этажи. Окончательное определение размеров рабочего здания в плане производят с учетом размещения зерносушилки (если она установлена в рабочем здании), принятого

размера строительной сетки, а также увязки здания с силосными корпусами и приемноотпускными устройствами.

Выбор строительной сетки зависит от компоновки рабочего здания элеватора и способа его возведения. В объемно-планировочных решениях используют преимущественно два направления: рабочее здание отдельно стоящее и сблокированное с силосными корпусами.

При возведении монолитных рабочих зданий в скользящей опалубке предпочтительнее первое направление (отдельно стоящее здание). Сетка осей стен, колонн и балок для таких зданий может быть 2,4×3,5 м; 3×3 м (возможны и другие варианты). Монолитное рабочее здание, сблокированное с силосами, требует применения однотипных конструктивных решений силосной и производственной частей. Лестничную клетку обычно размещают в одном из крайних пролетов.

При строительстве сборных рабочих зданий выбор их конструктивных схем зависит от типа элеватора, условий изготовления сборных конструкций, условий строительной площадки и других технико-экономических показателей. На крупных мукомольных и комбикормовых заводах, где кроме элеваторов строят другие сооружения каркасной конструкции, целесообразно решать так и рабочее здание. Поэтому предпочтительнее оказывается отдельно стоящее каркасное здание. Строительную сетку при этом выбирают 6×6 м. Лестничную клетку размещают в одном из крайних пролетов и

91

выполняют из кирпича (ширина лестничной клетки 3,5 м), наружные стены делают из железобетонных навесных панелей.

При строительстве заготовительных элеваторов средней вместимости и использовании сборного железобетона предпочтительнее схема рабочего здания, сблокированного с силосными корпусами. Такие здания проектируют бескаркасными. Конструктивное решение основывается на сочетании силосов, бункеров и перекрытий производственных помещений. Наиболее просто подобная конструкция решается на основе сборных силосных корпусов из объемных блоков размером 3×3 м. Строительная сетка рабочего здания при этом также 3×3 м. Лестничную клетку размещают в пределах силосной части (размер лестничной клетки 3×6 м).

Варианты расположения оборудования в рабочей башне в плане могут быть различными.

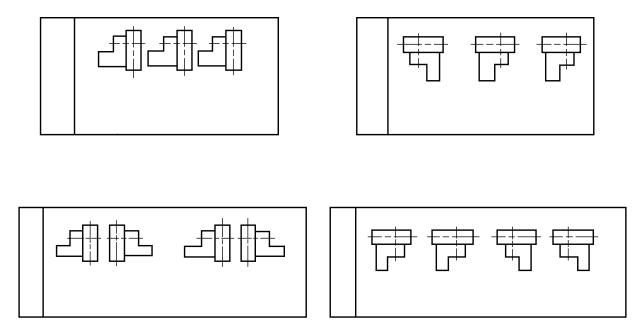

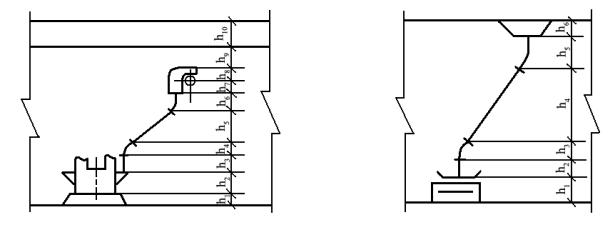

На рисунке 3.1 приведены варианты расположения головок трех и четырех норий (возможны и другие варианты).

В вариантах 1 и 3 (см. рисунок 3.1) наполнение надвесовых бункеров более удобно по сравнению с вариантами 2 и 4, но ширина здания увеличивается. В вариантах 2 и 4 заполнение надвесовых бункеров осуществляется через самотечные трубы, расположенные под углом 90° к направлению потока зерна, что увеличивает высоту этажа.

Весы могут быть расположены шкалами (циферблатами) по фронту, развернутому к окнам, в этом случае лучше освещение рабочего места, и шкалами (циферблатами) друг к другу.

Зерноочистительные машины желательно устанавливать так, чтобы их приемные устройства находились напротив окон. В зависимости от принятой технологии очистки, габаритных размеров, числа зерноочистительные машины можно размещать на одном или нескольких этажах.

Вариант 1 |

Вариант 2 |

Вариант 3 |

Вариант 4 |

Рисунок 3.1

92

3.3 Определение высот этажей рабочего здания и силосного корпуса

Высота этажа слагается из высоты оборудования, расположенного на данном этаже, величины проекции диктующего самотека на вертикальную плоскость, суммы высот на установку деталей самотеков (секторы, перекидные клапаны, вводы и др.) и высоты, потребной для монтажа и обслуживания машин. Это указание не относится к этажам надвесовых, надсепараторных и подсепараторных бункеров.

В соответствии со строительными нормами высота производственных помещений предприятий от пола до потолка должна быть не менее 3,5 м; высота помещения до выступающих конструктивных элементов перекрытия – не менее 2,5 м; минимальная высота проходов (галереи, тоннели, эстакады) – 1,9 м, при этом потолок не должен иметь острых выступающих частей. Высоты надсилосных, подсилосных этажей и этажей рабочих зданий из сборного железобетона должны быть кратными 0,6 м.

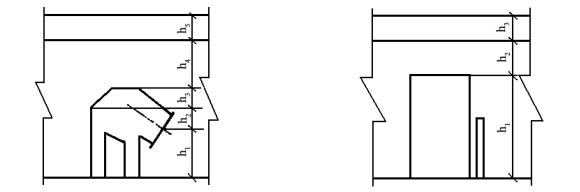

Высота этажа головок норий (рисунок 3.2) слагается из следующих элементов:

- |

h1 |

|

- высота проекции самотека на вертикальную плоскость; |

||

- h2 |

,h3 |

- высоты, обусловленные конструкцией норий, (по нормалям); |

|||

- h4 |

|

- |

монтажная высота ( h4 |

= 0,7 м); |

|

- |

h5 |

|

- |

высота, определяемая |

размерами строительных конструкций здания |

( h5 = 0,7 м).

Высота этажа надвесовых бункеров определяется по формуле (1.97). Если конусную часть бункера устанавливают на весовом этаже, высоту этажа надвесовых бункеров уменьшают на высоту конусной части.

Высота весового этажа в случае установки ковшовых весов (рисунок 3.3) слагается из:

- h1 |

- |

высоты весов; |

- h2 |

- высоты, необходимой для монтажа надвесовой задвижки, (0,5-0,6 м); |

|

- h3 |

- |

высоты, определяемой по размерам строительных конструкций, (0,7 м). |

Рисунок 3.2 – Этаж головок норий |

Рисунок 3.3 – Этаж весов (весы |

||

|

|

|

ковшовые) |

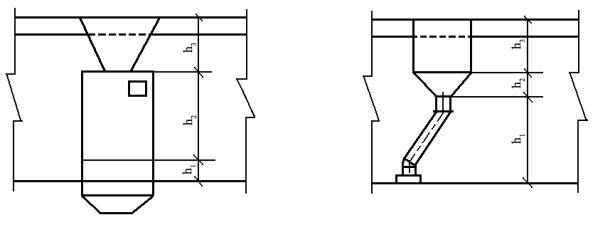

При установке автоматических весов (рисунок 3.4) высота этажа слагается из: |

|||

- h1 |

- |

высоты части подвесового бункера, находящейся на весовом этаже |

|

- h2 |

|

(этот бункер может быть и полностью расположен этажом ниже); |

|

- |

высоты весов; |

|

|

93

- h3 |

- высоты конусной части надвесового бункера (надвесовой бункер и ве- |

|

сы могут быть расположены на одном этаже). |

Рисунок 3.4 – Этаж весов |

Рисунок 3.5 – Этаж поворотных труб |

|||

(весы автоматические) |

|

|||

Высота этажа поворотных труб (рисунок 3.5) включает: |

||||

- |

h1 |

- |

высоту поворотной трубы с патрубками; |

|

- |

h2 |

- |

высоту конусной части подвесового бункера; |

|

- |

h3 |

- |

высоту цилиндрической части подвесового бункера. |

|

|

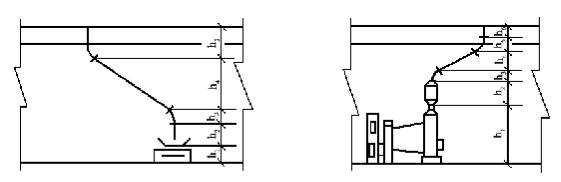

Высота распределительного этажа (рисунок 3.6) слагается из: |

|||

- h1 |

- |

высоты надсилосного конвейера (0,5-0,6 м); |

||

- |

h2 |

- |

высоты насыпного лотка; |

|

- h3 , h5 - |

высот, необходимых для установки секторов; |

|||

- |

h4 |

- |

величины проекции диктующего самотека на вертикальную плоскость. |

|

Внекоторых проектах этажи поворотных труб и распределительный объединяют

водин этаж.

Высота сепараторного этажа (рисунок 3.7) включает:

- h1 |

- |

высоту расположения приемного отверстия сепаратора; |

- h2 |

- |

высоту приемной коробки; |

- h3 , h5 - |

высоты, необходимые для установки секторов; |

|

- h4 |

- |

величину проекции диктующего самотека на вертикальную плоскость; |

- h6 |

- |

высоту, необходимую для установки патрубка под бункером. |

Высота этажей надсепараторных и подсепараторных бункеров определяется исходя из увязки рабочего здания элеватора с силосными корпусами (уровни пола распределительного и надсилосного этажей должны находиться на одной высотной отметке) и проверяется исходя из условия обеспечения нормальной работы зерноочистительных машин (вместимость бункеров должна быть не менее, чем на 2-3 часа работы сепараторов). Высота этажа подсепараторных бункеров и бункеров для отходов обычно принимается равной высоте этажа надсепараторных бункеров. Если же бункера над и под сепараторами занимают разную площадь, соотношение высот этажей выбирают так, чтобы вместимость верхних и нижних бункеров была одинакова. После

94

определения высоты этих этажей уточняется вместимость бункеров рабочего здания в соответствии с формулой (1.97).

Рисунок 3.6 – Распределительный этаж |

Рисунок 3.7 – Сепараторный этаж |

Ниже этажа сепараторов обычно устанавливают контрольные сепараторы и триеры. На этом этаже чаще всего диктующим является самотек, по которому отходы с основного сепаратора поступают на контрольный. Для снижения высоты этого этажа иногда целесообразно подачу отходов на контрольные сепараторы осуществлять при помощи шнеков.

Под этажом контрольных сепараторов часто размещают распределительный этаж (на этом этаже можно располагать пульт диспетчерского управления). Высоту данного этажа обычно выбирают равной минимально допустимой высоте производственных помещений.

Высота этажа башмаков норий (рисунок 3.8) слагается из:

- h1 |

- |

высоты постамента, предназначенного для удобства опорожнения при |

- h2 |

|

завале; |

- |

расстояния от нижней кромки башмака до приемного носка нории; |

|

- h3 |

- |

высоты, необходимой для установки ввода самотека в башмак нории; |

- h4 , h6 - |

высот, необходимых для установки секторов; |

|

- h5 |

- |

величины проекции диктующего самотека на вертикальную плоскость; |

- h7 , h8 - |

высот, связанных с конструкцией сбрасывающей коробки конвейера; |

|

- h9 |

- |

высоты, необходимой для монтажа и ремонта сбрасывающей коробки, |

- h10 |

|

(0,5-0,6 м); |

- |

высоты, определяемой размерами строительных конструкций здания, |

|

|

|

(0,7 м). |

Высота подсилосного этажа (рисунок 3.9) слагается из: |

||

- h1 |

- |

высоты подсилосного конвейера (минимальная величина 0,5 м); |

- h2 |

- |

высоты, необходимой для установки насыпного лотка; |

- h3 , h5 - |

высот, необходимых для установки секторов; |

|

- h4 |

- |

величины проекции диктующего самотека на вертикальную плоскость |

|

|

(диктующий – самотек на подсилосный конвейер от наиболее удален- |

- h6 |

|

ного от него силоса); |

- |

высоты подвесной воронки силоса. |

|

95

Для определения высоты надсилосного этажа необходимо знать, как будут расположены надсилосные конвейеры с разгрузочными тележками.

Рисунок 3.8 – Этаж башмаков |

Рисунок 3.9 – Подсилосный этаж |

норий |

|

3.4 Увязка основных сооружений элеватора |

|

3.4.1 Расположение основных сооружений на территории

К рабочему зданию, являющемуся производственным центром элеватора, привязывают силосные корпуса, зерносушилки и все приемно-отпускные устройства.

Рабочее здание располагают по отношению к силосным корпусам по двум вариантам: 1 – длинной осью здания перпендикулярно продольной оси силосного корпуса и 2– параллельно. Наиболее часто используют первый вариант.

Привязка силосных корпусов к рабочему зданию в плане зависит от габаритных размеров силосного корпуса и рабочего здания, сетки силосов.

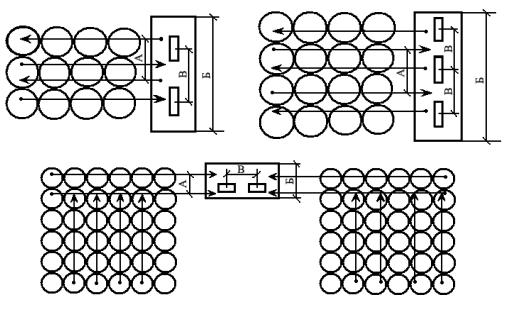

Число рядов силосов зависит от размеров рабочего здания и схемы привязки силосов к рабочему зданию (рисунок 3.10).

Наиболее распространен случай трехрядного расположения силосов (см. рисунок 3.10 а). При четырехрядном расположении силосов (рисунок 3.10 б) применяют три надсилосных и два подсилосных конвейера. Если используются силосные корпуса большой вместимости (рисунок 3.10 в), то конвейеры можно расположить, как показано на рисунке. Во всех случаях необходимо взаимоувязывать размеры А, Б и В. Применяются и другие варианты взаимного расположения силосных корпусов и рабочих зданий элеваторов.

Величина разрыва между силосным корпусом и рабочим зданием должна быть минимальной.

Приемные устройства с автомобильного и железнодорожного транспорта соединяются с рабочим зданием подземными тоннелями и надземными галереями. Их взаимная увязка также должна обеспечивать минимальное расстояние между рабочим зданием и приемными устройствами.

96

А– расстояние между конвейерами; Б – определяющий размер рабочего здания;

В– расстояние между нориями

Рисунок 3.10 – Варианты привязки силосных корпусов

Устройства для приемки и отпуска зерна на водный транспорт соединяют с рабочим зданием надземными галереями. В этом случае разрыв определяется расположением элеватора на берегу.

Приемные и отпускные устройства с железной дороги и автотранспорта чаще всего располагают по разные стороны элеватора.

Зерносушилки располагают по нескольким вариантам: в рабочем здании, силосном корпусе, промежутке между рабочим зданием и силосным корпусом, рядом с силосным корпусом, рядом с рабочим зданием. При этом необходимо стремиться разместить зерносушилки так, чтобы была возможность блокировки их топок в одном помещении для удобства обслуживания.

3.4.2 Привязка силосных корпусов и приемных устройств к рабочему зданию элеватора

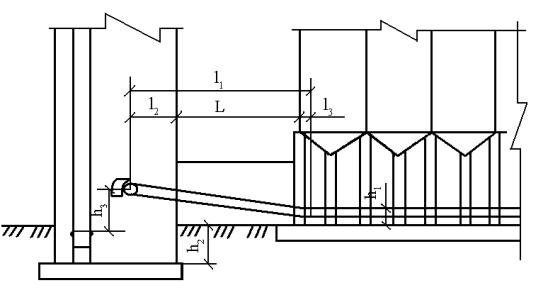

Величину разрыва между рабочим зданием и силосным корпусом определяют с учетом их заглубления и необходимой высоты подъема подсилосного конвейера в рабочем здании элеватора (рисунок 3.11).

97

h1 |

- высота расположения верхней ленты конвейера на подсилосном этаже; |

h2 |

- разность заглублений рабочего здания и силосного корпуса; |

h3 |

- высота от верхней ленты конвейера до приемного носка нории (опреде- |

l1 |

ляют как проекцию на вертикальную плоскость); |

- длина подъема подсилосного конвейера; |

|

l2 ,l3 |

- длины наклонных частей подсилосного конвейера, расположенных в ра- |

|

бочем здании элеватора и на подсилосном этаже |

Рисунок 3.11

Расстояние между рабочим зданием и силосным корпусом L , м, находят по фор-

муле

|

L = l1 - ( l2 + l3 ) , |

(3.1) |

где |

l1 , l2 ,l3 - см. рисунок 3.11. |

|

Для уменьшения величины разрыва L начальную точку подъема конвейера располагают не только под первым, но и под вторым или даже третьим силосом. При этом следует обеспечить необходимый угол наклона самотечной трубы из наиболее отдаленного силоса первого (второго) ряда.

Привязка приемных устройств к рабочему зданию элеватора осуществляется подобным образом.

98

4 Оперативный расчет работы элеватора

4.1 Задачи оперативного расчета

Фактическая (эксплуатационная) производительность оборудования элеватора, как правило, ниже паспортной. Это объясняется различными причинами: необходимостью перестройки маршрутов движения зерна, разграничения обработки различных партий зерна во избежание их смешивания; малой объемной массой некоторых культур; повышенной влажностью и засоренностью отдельных партий зерна; замедлением истечения остатков зерна из бункеров и силосов; недостаточно четкой организацией производственного процесса на элеваторе и т.д.

Основная задача оперативного расчета работы элеватора – определение эксплуатационной производительности машин и установление приемной и отпускной способности элеватора.

Сущность метода, называемого оперативным расчетом, состоит в выяснении влияния на работу машин смежных машин и механизмов, а также ряда других факторов, упоминавшихся выше. Метод заключается в графическом изображении работы оборудования и бункеров и в аналитическом выражении зависимостей, используемых при построении графиков и полученных с помощью графиков.

При помощи оперативного расчета можно при проектировании элеватора определить состав основного оборудования, рассчитать приемные и отпускные устройства. В процессе эксплуатации элеватора оперативный расчет позволяет полнее использовать оборудование и рациональнее организовать оперативную работу обслуживающего персонала.

В конечном итоге, вследствие улучшения использования оборудования уменьшаются расход электроэнергии, простои вагонов, судов, автомобилей; при этом снижаются затраты на эксплуатацию, увеличиваются коэффициент мощности и оперативные возможности элеватора.

Технологический процесс элеватора подразделяют на внешний и внутренний. В связи с особенностями этих двух видов технологического процесса в оперативном расчете их рассматривают отдельно.

Внешний процесс элеватора связан с разгрузкой и загрузкой подвижного состава и проводится в приемных и отпускных устройствах, на железнодорожных путях, у водных причалов. Сюда входят разгрузка и загрузка вагонов, автомобильного и водного транспорта, маневры, взвешивание зерна на железнодорожных и автомобильных весах, наполнение приемных и опорожнение отпускных бункеров.

Под внутренним процессом понимают перемещение зерна из опорожняемого бункера или силоса в наполняемый, например, из приемных бункеров в силосы или бункера рабочего здания, из силосов в бункера. Во внутреннем процессе обязательно участвуют нории и весы, установленные в рабочем здании.

Некоторые операции элеватора (различные внутренние перемещения) включают только внутренние процессы, а другие (приемка и отпуск) – и внешние, и внутренние.

Следующая особенность технологического процесса элеватора – приемка, обработка, размещение на хранение и отпуск зерна осуществляются на поточных технологических линиях.

Поточная технологическая линия предполагает выравненность производительностей устройств, машин и механизмов, включенных в линию. Если связь жесткая, т.е.

99

зерно передается с машины на машину непосредственно, производительность всех машин линии должна быть одинаковой, иначе производительность линии в целом снизится до уровня наименее производительного оборудования. Связь между элементами линии можно сделать гибкой, если передачу зерна осуществлять через промежуточные (оперативные) бункера.

Оперативные бункера принято подразделять на собственно оперативные и накопительные.

Оперативные бункера позволяют:

-включать в линию оборудование периодического действия, например, весы;

-включать в линию оборудование непрерывного действия, но с производительностью, отличающейся от производительности остального оборудования линии, например, сепараторы, зерносушилки;

-обеспечивать равномерную загрузку технологического оборудования, делая его работу независимой от транспортного оборудования, регулировать производительность оборудования;

-проектировать число норий меньше числа операций, которые следует выполнять одновременно, так как при наличии оперативных бункеров одна нория (универсальная) может последовательно участвовать в нескольких операциях;

-стабилизировать работу приемных и отпускных устройств, производительность которых непостоянна во времени; так, приемные оперативные бункера обеспечивают равномерную загрузку транспортного оборудования, сглаживают часовую неравномерность поступления зерна, обеспечивая при этом нормальную работу технологического оборудования; отпускные оперативные бункера ускоряют заполнение зерном подвижного состава.

Накопительные бункера отличаются от собственно оперативных большей вместимостью и используются:

-для формирования крупных однородных партий зерна при поступлении; при этом накопительные бункера сглаживают суточную неравномерность поступления зерна и стабилизируют работу технологического оборудования (зерноочистительного, зерносушильного), обрабатывающего поступающее зерно в потоке;

-для усиленного отпуска зерна в момент подачи вагонов, особенно при маломощном транспортном оборудовании элеваторов;

-для отпуска зерна на водный транспорт независимо от работы основного оборудования элеватора.

В целом накопительные бункера при приемке и отпуске зерна позволяют сделать внешний и внутренний процессы элеватора независимыми друг от друга, что улучшает оперативные возможности элеватора.

Завершающим этапом оперативного расчета и, в целом, технологического проектирования элеватора является построение сводного графика. При разработке сводного графика большое значение имеет знание особенностей внешнего процесса элеватора. Кроме того, действующие нормы технологического проектирования хлебоприемных предприятий и элеваторов рекомендуют использовать при приемке и отпуске зерна накопительные бункера. С учетом сказанного в представленном ниже материале перед изложением особенностей построения сводного графика подробно рассмотрен внешний процесс элеватора, в том числе работа приемных и отпускных устройств с использованием накопительных бункеров.

Квнешнему процессу элеватора относят операции по приемке и отпуску зерна. Общее требование, предъявляемое и к приемке, и к отпуску, заключается в том,

что внешний процесс элеватора не должен сдерживать его внутренний процесс, т.е.

100