anisimova-elev

.pdf

В зависимости от группы предприятия предусматривают:

-для I-II групп - приемную, центральную и цеховые лаборатории;

-для Ш-VI групп - приемную с функциями центральной и при необходимости цеховую лаборатории.

Для приемных лабораторий количество механизированных пробоотборников и устройств для формирования среднесуточных проб определяют в соответствии с таблицей 1.11.

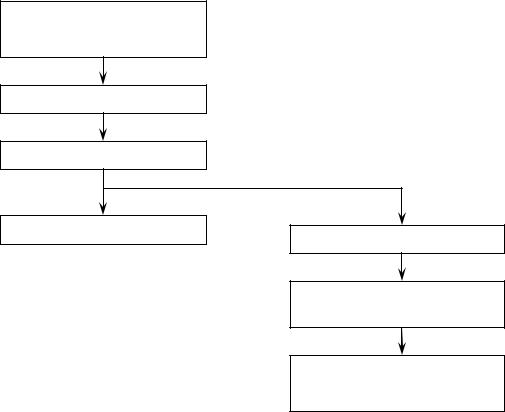

Направление на разгрузку по

предварительно составленному эталону

Разгрузка

Измерение массы "нетто"

Накопительная емкость

Отбор проб из сыпи зерна

Составление среднесуточной

пробы

Передача среднесуточной

пробы механизированным путем в лабораторию

Рисунок 1.5 – Принципиальная схема процесса приемки зерна от хлебосдатчиков с предварительным определением качества зерна в хозяйствах

Для контроля качества хранящегося, отгружаемого и принимаемого зерна с железнодорожного или водного транспорта применяют цеховые лаборатории. Если центральная лаборатория расположена на расстоянии не более 300 м от погрузочных и разгрузочных устройств, то цеховую лабораторию не устраивают.

Примерную численность работников приемной лаборатории на период заготовок определяют по таблице 1.12, на период ее работы в течение года (после периода заготовок) - по таблице 1.13.

21

Таблица 1.11

Показатель |

|

|

Группы предприятий |

|

||

|

I-II |

|

III |

|

IV-VI |

|

|

|

|

|

|||

Число механизированных |

4* |

|

2** |

|

1 |

|

пробоотборников |

типа |

(2×2) |

|

(1×2) |

|

|

А1-УПЗ-А или А1-УПП |

|

|

|

|||

|

|

|

|

|

||

Число У1-УФО-5 с пуль- |

2 |

|

1 |

|

1 |

|

том управления |

|

|

|

|||

|

|

|

|

|

|

|

Число бункеров для сред- |

50×2 |

|

25×2 |

|

25×2 |

|

несуточных проб |

|

|

|

|||

|

|

|

|

|

|

|

* По два пробоотборника с двух сторон приемной лаборатории. |

|

|||||

** По одному пробоотборнику с двух сторон приемной лаборатории. |

|

|||||

Таблица 1.12

|

Нормативная численность работников (на одно предприятие) |

||||

Показатель (операция) |

|

по группам оплаты труда, чел. |

|

||

|

группа предприятия |

|

|||

|

|

|

|||

|

I |

II |

III |

IV |

|

Всего, |

39 |

34 |

26 |

16 |

|

|

|||||

|

|

|

|

|

|

в том числе: |

6 |

6 |

6 |

3 |

|

- на приемке зерна |

|||||

(2×3 см.)* |

(2×3 см.) |

(2×3 см.) |

(2×1,5 см.) |

||

|

|

|

|

|

|

- на разделке и анали- |

16 |

14 |

8 |

6 |

|

зе среднесуточных |

|||||

(8×2 см.) |

(7×2 см.) |

(8×1 см.) |

(6×1 см.) |

||

проб |

|||||

|

|

|

|

||

- на контроле сушки |

6 |

3 |

3 |

2 |

|

(2×3 см.) |

(1×3 см.) |

(1×3 см.) |

(0,7×3 см.) |

||

|

|||||

|

|

|

|

|

|

- на контроле очистки |

3 |

3 |

3 |

2 |

|

(1×3 см.) |

(1×3 см.) |

(1×3 см.) |

(0,7×3 см.) |

||

|

|||||

|

|

|

|

|

|

- на отгрузке и прием- |

6 |

6 |

4 |

2 |

|

ке с железной дороги |

(2×3 см.) |

(2×3 см.) |

(1,3×3 см.) |

(0,7×3 см.) |

|

|

|

|

|

|

|

- на контроле хране- |

2 |

2 |

2 |

1 |

|

ния зерна |

(1×2 см.) |

(1×2 см.) |

(1×2 см.) |

||

|

|||||

* см. - смена |

|

|

|

|

|

22

Таблица 1.13

|

|

|

Нормативная численность работников (на одно предпри- |

|

||||||

Показатель (операция) |

|

ятие) по группам оплаты труда, чел. |

|

|

||||||

|

|

|

|

|

|

|

|

|||

|

|

группа предприятия |

|

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

I |

|

II |

|

III |

|

IV |

|

Всего, |

|

12 |

|

10 |

|

9 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

в том числе: |

|

|

|

|

|

|

|

|

|

|

на |

контроле |

качества |

|

|

|

|

|

|

|

|

зерна в процессе сушки |

1 |

|

1 |

|

1 |

|

- |

|

||

|

|

|

|

|

|

|

|

|

|

|

на |

контроле |

качества |

|

|

|

|

|

|

|

|

зерна в процессе подра- |

|

|

|

|

|

|

|

|

||

ботки и составления по- |

3 |

|

3 |

|

3 |

|

2 |

|

||

мольных партий |

(1×3 см.)* |

|

(1×3 см.) |

|

(1×3 см.) |

|

(1×2 см.) |

|

||

|

|

|

|

|

|

|

|

|

|

|

на |

контроле |

качества |

|

|

|

|

|

|

|

|

зерна при отгрузке и |

|

|

|

|

|

|

|

|

||

приемке с |

железной |

6 |

|

4 |

|

3 |

|

2 |

|

|

дороги |

|

(2×3 см.) |

|

(1,3×3 см.) |

|

(1×3 см.) |

|

(1×2 см.) |

|

|

|

|

|

|

|

|

|

|

|

||

на контроле качества |

|

|

|

|

|

|

|

|

||

зерна в процессе хра- |

2 |

|

2 |

|

2 |

|

1 |

|

||

нения |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

* см. - смена |

|

|

|

|

|

|

|

|

|

|

1.4.3 Выгрузка зерна из автомобильного |

транспорта (погрузка зерна в |

||||||||

автомобили) |

|

|

|

|

|

|

|

|

|

|

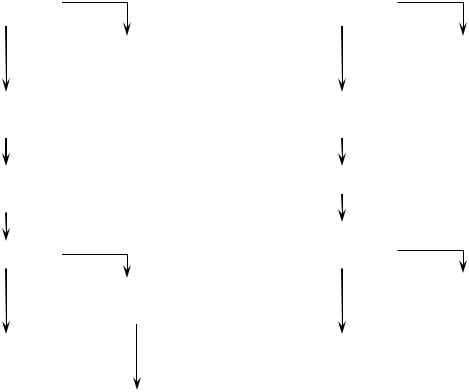

Приемку зерна с автомобильного транспорта осуществляют в соответствии с двумя вариантами принципиальной схемы (рисунок 1.6), отличающимися методами взвешивания зерна.

Технологические линии приемки зерна должны обеспечивать формирование партий зерна по культурам, назначению и качеству.

При проектировании разгрузочных устройств предусматривают выгрузку зерна из большегрузных автомобилей, самосвалов и автопоездов без расцепки из расчета обеспечения выгрузки в объеме максимального часового поступления. Объем зерна, поступающего из глубинных элеваторов, в расчет приемной способности хлебоприемного предприятия или элеватора не включается.

При разработке типовых (учебных) проектов, а также проектов для строительства предприятий на новых площадках максимальное часовое поступление зерна автомобильным транспортом ач определяют по формуле (1.12).

При разработке проектов приемных устройств для строительства на действующих предприятиях максимальное часовое поступление зерна через проектируемые техноло-

гические линии ач пр , т/ч, рассчитывают по формуле |

|

ач пр = ач - S Qл , |

(1.17) |

23 |

|

где |

ач |

- |

|

|

см. формулу (1.12); |

|

|

|

|

|

|

||

|

|

S Qл |

- |

|

|

расчетная суммарная часовая производительность существующих |

|||||||

|

|

|

|

|

|

на предприятии линий приемки из автомобилей (определяется по |

|||||||

|

|

|

|

|

|

материалам технологических изысканий), т/ч. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приемная ла- |

|

|

|

|

|

Приемная ла- |

|

|

|

||

|

|

боратория |

|

|

|

|

|

|

боратория |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Составление среднесу- |

|

|

Составление среднесу- |

||||||

|

|

|

|

точной пробы |

|

|

точной пробы |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выдача на- |

|

|

|

|

|

|

Выдача на- |

|

|

|

|

|

|

правления |

|

|

|

|

|

|

правления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Измерение мас- |

|

|

|

|

|

Разгрузка |

|

|

|

||

|

|

сы "брутто" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Измерение мас- |

|

|

|

|

|

|

Разгрузка |

|

|

|

|

|

|

сы "нетто" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Измерение массы "та- |

|

|

|

|

Оформление |

|

|||

|

|

|

|

|

|

ра" |

|

|

|

|

документов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Накопительная |

|

|

|

|

|

Накопительная |

|

|

|

||

|

|

емкость |

|

|

|

|

|

|

емкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оформление |

|

|

|

|

|

|

|

|

|

|

|

|

|

документов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

Б |

|||||

А – с учетом количества зерна измерением "брутто-тара"; Б – с учетом количества зерна измерением "нетто"

Рисунок 1.6 – Принципиальные схемы приемки зерна от хлебосдатчиков

Необходимое число технологических линий приемки зерна с автомобильного транспорта N л , шт., определяют путем перебора возможных вариантов по числу пар-

тий зерна, направляемых на линию в сутки, Рлс , шт., и производительности транспорт-

ного оборудования Qт , т/ч, по формуле |

|

|

|

|||

|

|

N л = |

ач ×1,2 |

, |

(1.18) |

|

|

|

Qл × Kк |

× Kвз |

|||

|

|

|

|

|

||

где |

ач |

- см. формулу (1.12); |

|

|

||

24

|

1,2 |

- |

коэффициент, учитывающий разнотипность средств доставки |

|

|

Qл |

|

зерна; |

|

|

- |

производительность линии приемки зерна с автотранспорта, т/ч |

||

|

Kк |

|

(устанавливают по таблице 1.14); |

|

|

- |

коэффициент изменения производительности транспортного обо- |

||

|

|

|

рудования в зависимости от культуры зерна, принимают по таб- |

|

|

|

|

лице 1.4 (при поступлении различных культур Kк |

определяется |

|

Kвз |

|

как средневзвешенная величина); |

|

|

- |

коэффициент изменения производительности оборудования в за- |

||

|

|

|

висимости от состояния зерна по влажности и засоренности, при- |

|

|

|

|

нимают по таблице 1.5. |

|

|

При подборе числа партий зерна, направляемых на линию в сутки, Рлс , шт., необ- |

|||

ходимо соблюдать условие |

|

|||

|

|

|

n |

|

|

|

|

Рc = åPлci , |

(1.19) |

|

Рc |

|

i=1 |

|

где |

- число партий, поступающих на предприятие в сутки, шт.; |

|||

|

i |

- |

номер линии; |

|

|

n |

- число линий приемки зерна с автотранспорта, шт.; |

|

|

|

Pc |

- число партий, направляемых на i-ую линию в сутки, шт. |

||

|

л i |

|

|

|

Окончательно необходимое число технологических линий приемки зерна с автомобильного транспорта выбирают после расчета всего транспортного оборудования предприятия, включая нории рабочего здания.

Таблица 1.14 – Производительность линий приемки зерна с автотранспорта Qл

В тоннах в час

Число |

партий, |

по- |

|

Средняя грузоподъемность автотранспорта Ga , т |

|

||||||

ступающих на |

ли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

нию в |

сутки, |

Pлc , |

6 |

8 |

10 |

12 |

14 |

|

16 |

18 |

20 |

шт. |

|

|

|

|

|

|

|

|

|

|

|

|

Производительность транспортного оборудования Qт |

= 100 т/ч |

|

||||||||

а) приемные устройства, передающие зерно в накопительные бункера (tn = 0,05 ч)

2 |

82 |

83 |

84 |

84 |

85 |

85 |

86 |

86 |

3 |

74 |

75 |

76 |

77 |

78 |

79 |

80 |

81 |

4 |

71 |

72 |

73 |

74 |

75 |

76 |

77 |

78 |

5 |

69 |

70 |

71 |

72 |

73 |

74 |

75 |

76 |

6 |

66 |

67 |

68 |

69 |

70 |

71 |

72 |

73 |

б) приемные устройства, передающие зерно на основные нории рабочего здания

|

|

|

(tn |

= 0,1 ч) |

|

|

|

|

|

|

2 |

62 |

63 |

|

64 |

|

65 |

66 |

67 |

68 |

69 |

3 |

53 |

55 |

|

58 |

|

60 |

62 |

64 |

66 |

68 |

4 |

47 |

50 |

|

52 |

|

55 |

58 |

61 |

63 |

66 |

5 |

43 |

46 |

|

49 |

|

52 |

55 |

58 |

61 |

64 |

6 |

41 |

44 |

|

47 |

|

50 |

53 |

56 |

59 |

62 |

25

Окончание таблицы 1.14

В тоннах в час

Число |

партий, |

по- |

|

Средняя грузоподъемность автотранспорта Ga , т |

|

||||||

ступающих на |

ли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

нию в |

сутки, |

Pлc , |

6 |

8 |

10 |

12 |

14 |

|

16 |

18 |

20 |

шт. |

|

|

|

|

|

|

|

|

|

|

|

|

Производительность транспортного оборудования Qт |

= 175 т/ч |

|

||||||||

а) приемные устройства, передающие зерно в накопительные бункера (tn = 0,05 ч)

2 |

135 |

137 |

138 |

140 |

142 |

144 |

145 |

147 |

3 |

124 |

126 |

128 |

130 |

131 |

133 |

135 |

137 |

4 |

119 |

121 |

123 |

124 |

126 |

128 |

130 |

131 |

5 |

114 |

116 |

117 |

119 |

121 |

123 |

124 |

126 |

6 |

112 |

114 |

116 |

117 |

119 |

121 |

123 |

124 |

б) приемные устройства, передающие зерно на основные нории рабочего здания

(tn = 0,1 ч)

2 |

|

100 |

102 |

103 |

105 |

107 |

|

109 |

110 |

112 |

3 |

|

81 |

84 |

86 |

89 |

93 |

|

95 |

98 |

102 |

4 |

|

70 |

74 |

77 |

81 |

84 |

|

88 |

91 |

95 |

5 |

|

67 |

70 |

74 |

77 |

81 |

|

84 |

88 |

91 |

6 |

|

63 |

67 |

70 |

74 |

77 |

|

81 |

84 |

88 |

|

Производительность транспортного оборудования Qт |

= 350 т/ч |

|

|||||||

а) приемные устройства, передающие зерно в накопительные бункера (tn = 0,05 ч)

2 |

252 |

256 |

259 |

262 |

266 |

270 |

273 |

277 |

3 |

231 |

235 |

238 |

242 |

245 |

249 |

252 |

256 |

4 |

217 |

221 |

224 |

228 |

231 |

235 |

238 |

242 |

5 |

210 |

214 |

217 |

221 |

224 |

228 |

231 |

235 |

6 |

203 |

207 |

210 |

214 |

217 |

221 |

224 |

228 |

б) приемные устройства, передающие зерно на основные нории рабочего здания

(tn = 0,1 ч)

2 |

172 |

179 |

182 |

189 |

196 |

200 |

207 |

214 |

3 |

133 |

140 |

147 |

154 |

158 |

165 |

172 |

175 |

4 |

119 |

126 |

130 |

133 |

137 |

144 |

147 |

154 |

5 |

105 |

112 |

116 |

123 |

126 |

133 |

140 |

147 |

6 |

98 |

105 |

112 |

116 |

123 |

130 |

133 |

140 |

Примечания

1 tn - время, необходимое для переключения маршрута линии при переходе с од-

ной партии на другую, ч.

2 При разработке типовых (учебных) проектов среднюю грузоподъемность автотранспорта Ga принимают 8 т; для проектов на действующих предприятиях устанавливают технологическими изысканиями.

Производительность автомобилеразгрузчиков Qa , т/ч, рассчитывают по формуле

Qa = |

Qт ×K |

n |

× K |

вз |

|

|

а |

|

, |

(1.20) |

|||

1,2 |

|

|

||||

|

|

|

|

|

||

26

где |

Qта |

- |

техническая производительность автомобилеразгрузчика опреде- |

|||||||||||

|

|

|

ленной марки в зависимости от средней грузоподъемности авто- |

|||||||||||

|

|

|

транспорта Ga , т/ч, определяют по таблице 1.15; |

|

|

|

||||||||

|

Kп |

- |

коэффициент |

снижения технической производительности авто- |

||||||||||

|

|

|

мобилеразгрузчика в зависимости от производительности транс- |

|||||||||||

|

|

|

портного оборудования, числа партий, поступающих на линию в |

|||||||||||

|

|

|

сутки, и средней грузоподъемности автотранспорта (таблица |

|||||||||||

|

Kвз |

|

1.16); |

|

|

|

|

|

|

|

|

|

|

|

|

- |

коэффициент изменения производительности автомобилеразгруз- |

||||||||||||

|

|

|

чика в зависимости от состояния зерна по влажности и засорен- |

|||||||||||

|

|

|

ности (таблица 1.5); |

|

|

|

|

|

|

|

|

|

||

|

1,2 |

- |

коэффициент, |

учитывающий |

разнотипность |

средств доставки |

||||||||

|

|

|

зерна. |

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.15 – Техническая производительность автомобилеразгрузчика Qта |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

В тоннах в час |

||

Марка автомобилеразгруз- |

Средняя грузоподъемность автотранспорта Ga , т |

|

||||||||||||

|

|

чика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

8 |

10 |

|

12 |

14 |

|

16 |

18 |

|

20 |

|

АВС-50, АВС-50М-1, |

|

|

|

|

|

|

|

|

|

|

|

|

||

БПФШ-2, БПФШ-3М, |

130 |

160 |

185 |

|

205 |

220 |

|

230 |

240 |

|

250 |

|||

У15-УРАГ с АВС-50 |

|

|

|

|

|

|

|

|

|

|

|

|

||

У15-УРАГ, У15-УРВС, |

110 |

140 |

160 |

|

180 |

195 |

|

205 |

215 |

|

220 |

|||

ГУАР-30М, НПБ-2см-1 |

|

|

|

|

|

|

|

|

|

|

|

|||

ПГА-25, ПГА-25М с |

|

135 |

150 |

160 |

|

170 |

175 |

|

- |

- |

|

- |

||

АРУ-1 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ГУАР-15с, ГУАР-15у |

|

125 |

165 |

- |

|

- |

- |

|

- |

- |

|

- |

||

|

Необходимое число автомобилеразгрузчиков Nавт |

определяют, исходя из числа |

||||||||||||

N л и производительности Qл технологических линий приемки зерна с автотранспорта с учетом производительности автомобилеразгрузчиков Qа .

Если производительность автомобилеразгрузчика ниже производительности приемной линии (Qа <Qл ), то следует предусматривать установку двух автомобилераз-

грузчиков на одну линию.

Вместимость приемного бункера под автомобилеразгрузчиком принимают не менее 25 т.

В особых условиях, при высоком уровне грунтовых вод, допускается принимать вместимость приемного бункера не менее максимальной грузоподъемности автомобиля (или прицепа) с учетом производительности убирающих транспортных механизмов.

Для формирования партий зерна по качественным показателям рекомендуется предусматривать накопительные бункера в размере суточного поступления зерна, но не менее 150 т для каждого приемного потока.

Число накопительных бункеров для каждой приемной линии должно быть не менее числа разнородных партий, предусматриваемых к приему на данной линии.

Для погрузки зерна на автотранспорт должны быть предусмотрены бункера по 15 т каждый, вместимость бункеров уточняется в зависимости от конкретных условий.

27

Число отгрузочных бункеров назначают из расчета погрузки через каждый бункер не более 20 т/ч.

Таблица 1.16 – |

Коэффициенты |

снижения |

технической |

производительности |

|||||||

автомобилеразгрузчика Kп |

|

|

|

|

|

|

|

|

|

||

Число партий, по- |

|

|

Средняя грузоподъемность автотранспорта Ga , т |

|

|||||||

ступающих на ли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нию в сутки, Pлc , |

|

6 |

8 |

10 |

|

12 |

14 |

|

16 |

18 |

20 |

шт. |

|

|

|

|

|

|

|

|

|

|

|

Производительность транспортного оборудования Qт |

= 100 т/ч |

|

|||||||||

2 |

|

0,89 |

0,79 |

0,74 |

|

0,72 |

0,72 |

|

0,71 |

0,71 |

0,70 |

3 |

|

0,84 |

0,73 |

0,69 |

|

0,66 |

0,66 |

|

0,65 |

0,65 |

0,64 |

4 |

|

0,81 |

0,71 |

0,66 |

|

0,64 |

0,64 |

|

0,63 |

0,63 |

0,62 |

5 |

|

0,80 |

0,69 |

0,64 |

|

0,62 |

0,61 |

|

0,61 |

0,60 |

0,60 |

6 |

|

0,79 |

0,67 |

0,63 |

|

0,60 |

0,59 |

|

0,59 |

0,58 |

0,58 |

Производительность транспортного оборудования Qт |

= 175 т/ч |

|

|||||||||

2 |

|

0,95 |

0,91 |

0,88 |

|

0,85 |

0,83 |

|

0,81 |

0,80 |

0,79 |

3 |

|

0,92 |

0,88 |

0,84 |

|

0,80 |

0,77 |

|

0,75 |

0,73 |

0,72 |

4 |

|

0,90 |

0,86 |

0,82 |

|

0,78 |

0,75 |

|

0,72 |

0,70 |

0,69 |

5 |

|

0,88 |

0,84 |

0,80 |

|

0,77 |

0,74 |

|

0,71 |

0,69 |

0,68 |

6 |

|

0,87 |

0,83 |

0,79 |

|

0,76 |

0,73 |

|

0,70 |

0,68 |

0,67 |

Производительность транспортного оборудования Qт |

= 350 т/ч |

|

|||||||||

2 |

|

0,98 |

0,95 |

0,93 |

|

0,91 |

0,89 |

|

0,87 |

0,86 |

0,85 |

3 |

|

0,96 |

0,93 |

0,91 |

|

0,88 |

0,86 |

|

0,85 |

0,84 |

0,83 |

4 |

|

0,94 |

0,91 |

0,88 |

|

0,86 |

0,84 |

|

0,83 |

0,82 |

0,81 |

5 |

|

0,92 |

0,89 |

0,87 |

|

0,85 |

0,83 |

|

0,81 |

0,80 |

0,79 |

6 |

|

0,91 |

0,88 |

0,86 |

|

0,84 |

0,82 |

|

0,80 |

0,79 |

0,78 |

Примечание – При поступлении на линию одной партии зерна Kп |

принимать |

||||||||||

равным 1,0. |

|

|

|

|

|

|

|

|

|

|

|

1.4.4 Погрузка и разгрузка железнодорожных вагонов

1.4.4.1 Общие положения

Проектирование устройств для погрузки и разгрузки железнодорожных вагонов ведут с учетом расчетного (максимального) суточного объема приемки (отпуска) зерна Вр пр(отп) , рассчитанного по формуле (1.13).

Для предприятий с Вр пр(отп) более 1000 т следует принимать суточную погрузку

(разгрузку) зерна не менее грузоподъемности железнодорожного маршрута.

Фронт погрузки и разгрузки маршрутов должен определяться из условия обработки его не более, чем в две-три подачи (группы вагонов, подаваемых одновременно).

Типовые проекты устройств для разгрузки и погрузки железнодорожных вагонов следует разрабатывать из расчета обработки группы вагонов (в одной подаче) вмести-

мостью 1000, 1500, 2000, 3000 т.

28

Для конкретных пунктов строительства грузоподъемность железнодорожного маршрута, число подач и их вместимость устанавливаются органами Министерства путей сообщения (МПС).

Общую продолжительность обработки одной подачи принимают: при погрузке Tп = 3 ч 40 мин (3,66 ч), при разгрузке Т р = 3 ч 10 мин (3,16 ч). Величину интервала

между подачами принимают не менее 2 часов.

Устройства для погрузки (разгрузки) вагонов проектируют с учетом обеспечения возможности установки группы одновременно погружаемых (разгружаемых) четырехосных вагонов (таблица 1.17) без их расцепки. При проектировании устройств для разгрузки зерна учитывают все типы вагонов.

Таблица 1.17

|

|

|

|

Длина, мм |

Шири- |

|

Высота |

|

|

|

|

А |

|

|

Б |

|

В |

Г |

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Тип и |

Масса |

|

|

|

от го- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

по кон- |

на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

модель |

(тара), |

|

|

ловы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

макс., |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

вагонов |

т |

по осям |

цевым |

|

рельса, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

сцепки |

балкам |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А, |

|

Б, |

|

|

|

В, |

|

|

Г, |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

рамы |

|

|

|

мм |

мм |

|

|

|

мм |

|

|

мм |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

1 Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

тый ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

гон 11- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

066 |

|

23 |

14730 |

13870 |

3280 |

|

4694 |

2903 |

|

2862 |

|

3200 |

|

2862 |

||||||||||||

2 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон |

|

11- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

217 |

|

24 |

14730 |

13870 |

3240 |

|

4692 |

2910 |

|

2862 |

|

3186 |

|

2862 |

||||||||||||

3 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон |

|

11- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

260 |

|

26 |

16970 |

15750 |

3260 |

|

4674 |

3734 |

|

3252 |

|

2999 |

|

3252 |

||||||||||||

4 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон |

|

|

22 |

14730 |

13870 |

3280 |

|

4694 |

2903 |

|

2862 |

|

3200 |

|

2862 |

|||||||||||

5 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон |

|

|

22,75 |

14730 |

13480 |

3152 |

|

4280 |

2925 |

|

2840 |

|

3200 |

|

2840 |

|||||||||||

6 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон хоп- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

пер |

11- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

739 |

|

22 |

14720 |

13500 |

3250 |

|

4653 |

3760 |

|

2700 |

|

1800 |

|

2700 |

||||||||||||

7 |

Кры- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тый |

ва- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гон хоп- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

пер |

19- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

752 |

|

22 |

14720 |

13500 |

3250 |

|

4565 |

3310 |

|

2700 |

|

2700 |

|

2700 |

||||||||||||

|

|

|

|

|

|

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетную вместимость вагонов по зерну принимают равной 70 т.

В комплексе погрузочно-разгрузочных устройств предусматривают средства механизации для открывания дверей универсальных вагонов, удаления (отрыва) и транспортирования к месту складирования хлебных щитов.

1.4.4.2 Устройства для погрузки зерна в железнодорожные вагоны

Производительность погрузочных механизмов Qтр п , т/ч, определяют по формуле

|

|

|

Qтр п = |

Qпод |

, |

(1.21) |

|

|

|

Тп × Kи × Kк |

|||

|

|

|

|

|

|

|

где |

Qпод |

- масса зерна в одной подаче, т; |

|

|||

|

Тп |

- |

время обработки одной подачи при погрузке, Тп = 3,66 ч; |

|||

|

Kи |

- |

коэффициент |

использования транспортного |

оборудования (но- |

|

|

Kк |

|

рий) на данной операции (таблица 1.18); |

|

||

|

- коэффициент изменения производительности транспортного обо- |

|||||

рудования в зависимости от культуры зерна, принимают по таблице 1.4 (при погрузке различных культур принимать по культуре с наименьшей насыпной массой, доля которой в общем объеме отпуска не менее 25 %).

Таблица 1.18 – Коэффициенты использования |

паспортной |

производительности |

||||

норий Kи |

|

|

|

|

||

|

|

|

|

|

|

|

|

Наименование операции |

|

Нории производительностью, т/ч |

|||

|

|

100 |

|

175 |

350 |

|

|

|

|

|

|||

1 |

Приемка зерна, разгружаемого из автомобилей |

|

0,85 |

|

0,80 |

0,75 |

2 |

Приемка зерна, разгружаемого из железнодо- |

|

|

|

|

|

рожных вагонов |

|

0,80 |

|

0,75 |

0,70 |

|

3 |

Приемка зерна, разгружаемого из морских |

|

|

|

|

|

или речных судов |

|

0,85 |

|

0,80 |

0,75 |

|

4 |

Отгрузка зерна в железнодорожные вагоны |

|

0,80 |

|

0,75 |

0,70 |

5 |

Подача зерна в отпускные бункера для по- |

|

|

|

|

|

грузки морских или речных судов |

|

0,85 |

|

0,85 |

0,75 |

|

6 |

Подача зерна в надсепараторные, надсушиль- |

|

|

|

|

|

ные бункера и т.д. |

|

0,90 |

|

0,85 |

0,80 |

|

7 |

Транспортирование зерна из бункеров подсе- |

|

|

|

|

|

параторных, подсушильных и т.д. |

|

0,90 |

|

0,85 |

0,80 |

|

30