Попов, КР№2 / Лекция 5 / 3-8

.docЛекция 5.

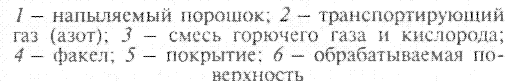

3. Холодное газодинамическое напыление (функциональная схема процесса, достоинства и недостатки)

Технология холодного газодинамического напыления предназначена для нанесения порошковых покрытий из металлов (Al, Zn, Cu, Fe, Ti, Ni, Co и др.), сплавов (бронза, латунь, нерж. сталь и др.), смесей порошков, в том числе с неметаллами, полимерами и т.д. на изделия из металлов и диэлектриков, включая керамику и стекло, а также компактирования новых материалов. Нанесение покрытий осуществляется высокоскоростным потоком «холодных» частиц порошка, ускоряемых сверхзвуковой струей газа при температуре, существенно меньшей температуры плавления материала частиц.

Достоинства:

-

для работы необходим только сжатый воздух и электроэнергия;

-

нет нагрева и окисления металла частиц и подложки, деформаций, изменения структуры металлов (температура подложки меньше 100—150 град С);

-

нет вредных и агрессивных газов, веществ, излучений и др. опасных факторов;

-

технологическая простота нанесения покрытий.

Недостатки: пока не нашла((

К настоящему времени существуют две основных разновидности ХГН:

а) Холодное газодинамическое напыление высокого давления (в качестве рабочего газа используются азот или гелий при давлениях выше 15 атм. Для напыления обычно используются чистые металлические порошки размером 5-50 мкм.)

б) Холодное газодинамическое напыление низкого давления (В качестве рабочего газа используется сжатый воздух давлением 5-10 атм. Для напыления покрытий используются механические смеси металлических и керамических порошков).

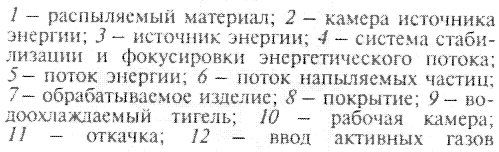

4. Электродуговая металлизация (функциональная схема процесса, достоинства и недостатки).

Через два канала в горелке непрерывно подают две проволоки, между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струей сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкораспыленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом. При дуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса.

Достоинства: 1. Применение мощных электрометаллизационных установок позволяет значительно повысить

производительность процесса и сократить затраты времени;

Недостатки: 1. опасность перегрева и окисления напыляемого материала при малых скоростях подачи

распыляемой проволоки.

2. большое количество теплоты, выделяющейся при горении дуги, приводит к значительному

выгоранию легирующих элементов, входящих в состав напыляемого материала.

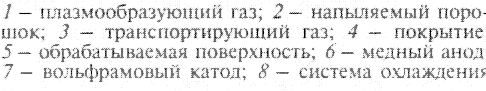

5. Газопламенное напыление (функциональная схема процесса, достоинства и недостатки)

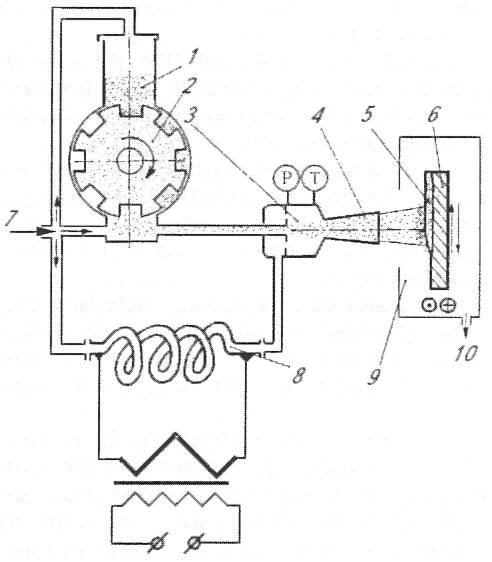

При данном способе напыления источником тепловой энергии является пламя, образующееся в результате горения смеси кислород − горючий газ. Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: проволочное, прутковое и порошковое. Кроме этого, к газопламенному методу относится детонационное напыление, основанное на использовании энергии детонации смеси кислород − горючий газ.

Газопламенное порошковое напыление. Напыляемый порошок поступает в горелку сверху из бункера через отверстие, разгоняется потоком транспортирующего газа (смесь кислород − горючий газ) и на выходе из сопла попадает в пламя, где происходит его нагревание. Увлекаемые струей горячего газа частицы порошка попадают на предварительно подготовленную напыляемую поверхность. В порошковых горелках, как и в проволочных, подача напыляемого материала в пламя и разгон образующихся расплавленных частиц может производиться при помощи струи сжатого воздуха.

Газопламенное напыление (проволочное, прутковое) . В обоих случаях напыляемый материал в виде проволоки или прутка подается через центральное отверстие горелки и расплавляется в пламени. Струя сжатого воздуха распыляет расплавленный материал на мелкие частицы, которые осаждаются на обрабатываемой поверхности.

Достоинства:

-

дешевизна используемого материала и простота использования оборудования.

-

Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий: прокаткой, сваркой, взрывом.

-

Возможность нанесения материалов с низкой пластичностью.

-

Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.).

-

Возможность нанесения покрытий на месте монтажа (производства), с применением мобильных комплексов для любой площади поверхностей.

-

Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами.

-

Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений.

Недостатки: 1. невозможность получения покрытий из тугоплавких материалов,

2. значительная пористость

3. недостаточная адгезия наносимого слоя с поверхностью детали.

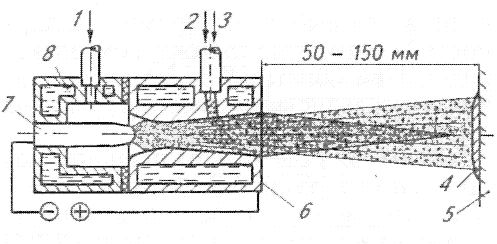

6. Плазменное напыление (функциональная схема процесса, достоинства и недостатки)

Плазменное напыление покрытий - это метод, при котором частицы металлического порошка разгоняются высокотемпературными потоками плазмы и осаждаются на основе в виде покрытия, металлизации. Плазменное напыление основано на распылении двух проволок, между которыми горит электрическая дуга и сжатый воздух подается в область энерговыделения.

Достоинства: 1. благодаря высокой температуре струи плазмы позволяет сравнительно просто наносить на детали тугоплавкие материалы.

2. Покрытия, полученные этим способом, обладают высокой плотностью и хорошим сцеплением с основой.

Недостатки: 1. низкая производительность способа,

2. значительный шум,

3. сильное ультрафиолетовое излучение.

7. Детонационное напыление (функциональная схема процесса, достоинства и недостатки)

Детонационное напыление — одна из разновидностей газотермического напыления, в основе которого лежит принцип нагрева напыляемого материала (обычно порошка) с последующим его ускорением и переносом на напыляемую деталь с помощью продуктов детонации. При детонационном напылении для нагрева и ускорения напыляемого материала используется энергия продуктов детонации газокислородного топлива. В качестве горючего газа обычно применяется пропан-бутановая смесь.

Достоинства: 1. Покрытия обладают высокой твёрдостью и прочностью сцепления, низкой пористостью. Недостатки: значительный шум, неэкологичность, низкая производительность и высокая стоимость оборудования.

Сущность этого способа заключается в следующем: в трубу – ствол вводят заряд взрывчатой газовой смеси и определённую дозу напыляемого порошка. Фронт пламени подожжённой смеси распространяется вдоль ствола с возрастающей скоростью и порождает детонационную волну, скорость которой составляет 2-4 км/с. Этот поток придаёт необходимое ускорение напыляемому порошку и наносит его на изношенную поверхность детали. При этом предварительной обработки изношенных поверхностей не требуется.

![]()

8. Вакуумно – конденсационное напыление (функциональная схема процесса, достоинства и недостатки)

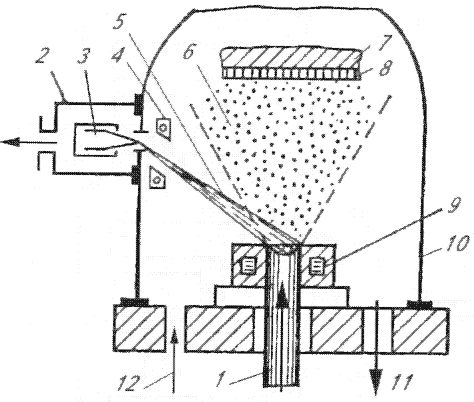

Покрытие при вакуумном конденсационном напылении (ВКП) формируется из потока частиц, находящихся в атомарном, молекулярном или ионизированном состоянии. Этот поток частиц получают распылением материала посредством воздействия на него различными энергетическими источниками. ВКП проводят в жестких герметичных камерах. Благодаря этому обеспечиваются необходимая длина свободного пробега напыляемых частиц и защита материала от взаимодействия с атмосферными газами. В общем случае движущей силой переноса частиц в направлении к поверхности напыления является разность парциальных давлений паровой фазы. Это и обусловливает перемещение частиц в направлении напыляемого изделия, где парциальное давление паров минимально. Ионизированные частицы обладают большей энергией, что обеспечивает получение покрытий высокого качества.

Процесс вакуумного конденсационного напыления покрытий включает три стадии: 1) переход конденсированной фазы в газо- или парообразную фазу; 2) формирование потока и перенос напыляемых частиц на поверхность напыления; 3) конденсация паров на поверхности напыления - формирование покрытия.

Достоинства: 1. высокие физико-механические свойства покрытий; 2. возможность получения покрытий из синтезированных материалов (карбидов, нитридов, оксидов и др.); 3. нанесение тонких и равномерных покрытий; 4. использование для напыления широкого класса неорганических материалов. 5. Технологический процесс не загрязняет окружающую среду.

Недостатки: 1. невысокая производительность (скорость конденсации около ~ 1 мкм/мин), 2. повышенная сложность технологии и оборудования, 3. низкие энергетические показатели распыления и напыления.