Российский химико–технологический университет им. Д. И. Менделеева

Кафедра процессов и аппаратов Пояснительная записка

к курсовому проекту по процессам и аппаратам химической технологии на тему:

«Расчет ректификационной установки».

Выполнил: Мокрушин А.С.

Группа Ф-44

Задание: № 15

Проверила: Петропавловская Н.Н.

Москва 2013

Оглавление:

Введение . . . . . . . . . 2

Описание технологической схемы установки . . . . 2

Основные физико–химические свойства перерабатываемых веществ и получаемых продуктов . . . . . . . 4

Технологический расчет . . . . . . . 6

Расчет диаметра тарельчатой ректификационной колонны . 6

Пересчет концентраций . . . . . . 6

Материальный баланс колонны . . . . 6

Расчет флегмового числа . . . . . . 7

Расчет скорости пара и диаметра колонны . . 7

Определение действительного числа тарелок и высоты колонны 17

5.Тепловые расчеты . . . . . . . . 21

Расчет дефлегматора . . . . . . . 21

Расчет холодильника дистиллята . . . . . 22

Расчет кипятильника . . . . . . . 23

Расчет холодильника кубового остатка . . . . 24

Расчет подогревателя потока питания . . . . 25

Расчет и выбор диаметров трубопроводов . . . 26

Подбор емкостей. . . . . . . 33

Подбор конденсатоотводчиков . . . . . . 34

Подбор насоса. . . . . . . 34

Заключение . . . . . . . . . 34

Список используемой литературы . . . . . 35

Введение

Темой курсового проекта является разработка промышленной ректификационной установки для разделения смеси Изопропанол-пропанол.

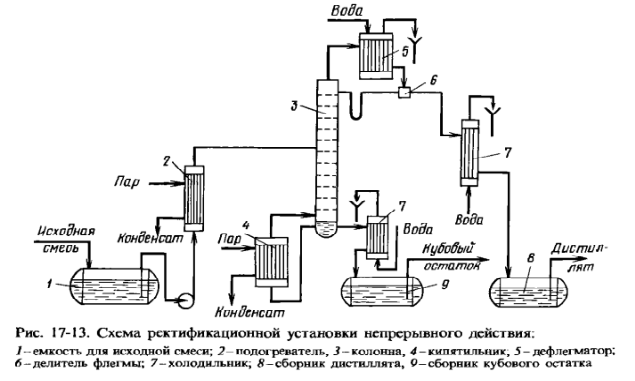

Ректификационная установка включает в себя подогреватель исходной смеси, ректификационную колонну с кипятильником и дефлегматором, холодильники кубового остатка и дистиллята. Ректификационная колонна представляет собой вертикальный цилиндрический аппарат тарельчатого типа.

Кипятильник и дефлегматор подбираются выносными, что позволяет использовать стандартную аппаратуру с любой поверхностью теплообмена, обладающую относительно небольшим гидравлическим сопротивлением и обеспечивает удобство монтажа и обслуживания (замену, чистку и т.п.).

Проектируемая ректификационная установка должна обеспечивать получение дистиллята и кубового остатка в заданном количестве и заданного состава:

F= 0,5кг/с;![]() w= 0,02;

w= 0,02;![]() F= 0,5;

F= 0,5;![]() p= 0,98.

p= 0,98.

При выполнении работы было использовано программное обеспечение кафедры процессов и аппаратов химической технологии для следующих целей:

Подбор размеров тарелок и расчет их числа.

подбор теплообменников.

Технологическая схема установки

Исходную смесь из промежуточной емкости 1 центробежным насосом подают в подогреватель 2, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 3 на тарелку питания, где состав жидкости равен составу исходной смеси XF.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состав Хр, получаемой в дефлегматоре 5 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения-дистиллята, который охлаждается в холодильнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны непрерывно выводится кубовая жидкость-продукт, обогащенный труднолетучим компонентом, который охлаждается в холодильнике 7 и направляется в емкость 9.

Таким образом, в ректификационной колонне осуществляется непрерывный равновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента-изопропанола) и кубовый остаток (обогащенный труднолетучим компонентом – водой).

Основные физико-химические свойства перерабатываемых веществ и получаемых продуктов

|

|

изопропанол |

вода |

|

Химическая формула |

СН3СН(ОН)СН3 |

CH3CH2CH2OH |

|

Температура кипения при давлении 1 ата, оС |

82,5 |

97 |

|

Молекулярная масса, г/моль |

60,096 |

60,096 |

[ 3, стр. 13 ]

Плотности веществ при различной температуре

|

Вещество |

Плотность кг/м3 | |||||||

|

|

0 оС |

20 оС |

40 оС |

60 оС |

80 оС |

90 оС |

100 оС |

110 оС |

|

СН3СН(ОН)СН3 |

|

785,1 |

768,5 |

751,9 |

735,1 |

726,5 |

717,8 |

|

|

CH3CH2CH2OH |

|

803.5 |

787.5 |

770 |

752 |

745.5 |

732.5 |

722 |

[ 4, стр. 4-5, 14 ]

Динамические коэффициенты вязкости жидких веществ при различной температуре

|

Вещество |

Динамический коэффициент вязкости, мПас (сП) | |||||||||

|

|

0 оС |

10 оС |

20 оС |

30 оС |

40 оС |

50 оС |

60 оС |

80 оС |

90 оС |

100оС |

|

СН3СН(ОН)СН3 |

|

3,26 |

2,39 |

1,77 |

1,33 |

1,03 |

0,8 |

0,527 |

0,439 |

0,376 |

|

CH3CH2CH2OH |

|

2.897 |

2.234 |

1.720 |

1.400 |

1.129 |

0.921 |

0.628 |

0.526 |

0.443 |

[ 4, стр. 4-5, 15 ]

Динамические коэффициенты вязкости паров веществ при различной температуре

|

Вещество |

Динамический коэффициент вязкости 106 Пас | |||||

|

|

0 |

20 |

50 |

80 |

90 |

100 |

|

СН3СН(ОН)СН3 |

|

7,74 |

8,52 |

9,30 |

9,56 |

9,82 |

|

CH3CH2CH2OH |

8,83 |

|

1065 |

|

|

12590 |

[ 4, стр. 22 ]

Коэффициенты теплопроводности жидких веществ при различной температуре

|

Вещество |

Коэффициент теплопроводности, Вт/(мК) | ||||

|

|

20 оС |

30 оС |

50 оС |

80 оС |

100оС |

|

изопропанол |

0,139 |

0,137 |

0,134 |

0,129 |

0,127 |

|

Пропанол |

0,155 |

0,153 |

0,149 |

0,144 |

0,14 |

[ 4, стр. 4-5, 19 ]

Поверхностное натяжение жидких веществ при различной температуре

|

Вещество |

Поверхностное натяжение 103 Н/м | ||||||

|

|

0 оС |

20 оС |

40 оС |

60 оС |

80 о С |

90 оС |

100 оС |

|

изопропанол |

|

23,79 |

22,09 |

20,42 |

18,78 |

17,99 |

17,21 |

|

пропанол |

25,32 |

24,48 |

25,77 |

21,05 |

19,33 |

18,48 |

17,63 |

[ 4, стр. 4-5, 16]

Удельная теплота парообразования (кДж/кг)

|

Вещество |

Удельная теплота парообразования (кДж/кг) | |||

|

|

70 оС |

80 оС |

90 оС |

100 оС |

|

изопропанол |

687 |

668,1 |

648 |

626,7 |

|

Пропанол |

733,6 |

717,4 |

700,4 |

682,4 |

[ 4, стр. 6-7, 20 ]

Удельная теплоемкость (Дж/кг)

|

Вещество |

Удельная теплота парообразования (кДж/кг) | |||

|

|

70 оС |

80 оС |

90 оС |

100 оС |

|

изопропанол |

3212 |

3338 |

3454 |

3562 |

|

пропанол |

2905 |

3030 |

3155 |

3278 |

[ 4, стр.4-5, 19]

Равновесные составы жидкости и пара для системы изопропанол-вода при

Р = 760 мм рт. ст.

|

Мольная доля изопропанола |

Температура кипения смеси, оC | |||

|

в жидкости |

в паре | |||

|

5,75 |

11 |

96,1 | ||

|

6,1 |

11,1 |

95,9 | ||

|

14,55 |

23,25 |

94,2 | ||

|

22,85 |

35,1 |

92,8 | ||

|

30,95 |

44,35 |

91,4 | ||

|

31,25 |

45 |

91,4 | ||

|

42 |

55,45 |

90 | ||

|

43,55 |

57,22 |

89,7 | ||

|

51,9 |

66 |

88,5 | ||

|

63,1 |

74,8 |

87 | ||

|

73,05 |

82,25 |

85,8 | ||

|

76,75 |

84,95 |

85,3 | ||

|

85,85 |

91,75 |

84,1 | ||

|

91,00 |

92,25 |

83,4 | ||

[ 2, стр. 306, таб. 355 ]

Технологический расчет

Расчет диаметра тарельчатой ректификационной колонны

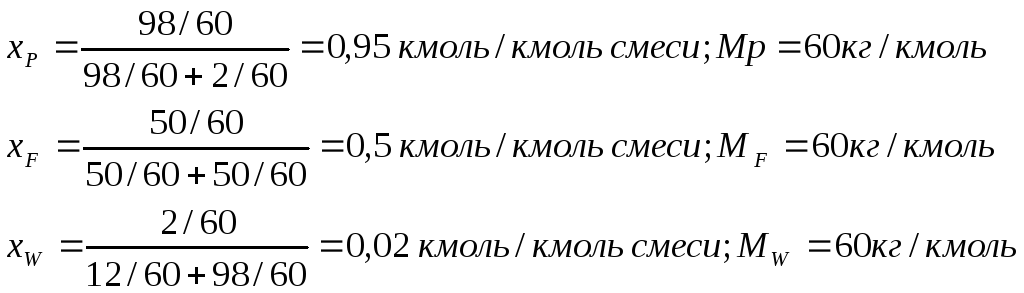

Пересчет концентраций

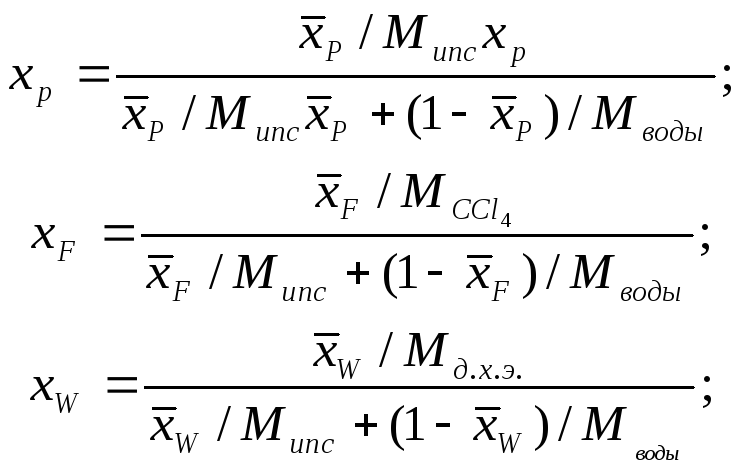

Для определения температур кипения исходной смеси, дистиллята и кубового остатка необходимо перейти от массовых долей к мольным:

[3,

стр. 283]

[3,

стр. 283]

где хW, xF, xP – мольные концентрации низкокипящего компонента в кубовом остатке, питании, дистилляте соответственно; М – молекулярные массы.

![]()

[3,

стр. 283]

[3,

стр. 283]

Материальный баланс колонны.

Расчет материальных потоков в колонне проводится на основании уравнений материального баланса. Уравнения материального баланса колонны:

![]() [1,

стр. 228].

[1,

стр. 228].

где:

F – расход исходной смеси 6 кг/c;

W – расход кубового остатка кг/c;

P– расход дистиллята кг/c;

XF – концентрация легколетучего компонента в исходной смеси;

XW – концентрация легколетучего компонента в кубовом остатке;

XP – концентрация легколетучего компонента в дистилляте;

Решая систему этих уравнений, находим расход кубового остатка и дистиллята:

![]()

![]()

Расчет флегмового числа

Определяем

по диаграмме Х–Yсостав

пара, равновесного к составу жидкости

в исходной смеси:![]()

Рассчитываем Rmin в соответствии с формулой:

![]()

Тогда Rp=1,25Rmin=2,21*1,25=2,77