ОНИР

.docxПомимо регенерации горелой земли возможно также ее использование при изготовлении кирпичей. С этой целью формующие элементы предварительно разрушаются, и земля пропускается через магнитный сепаратор, где от нее отделяются частицы металла. Очищенная от металлических включений земля полностью заменяет кварцевый песок. Использование горелой земли повышает степень спекания кирпичной массы, т. к. в ней содержатся жидкие стекло и щелочь.

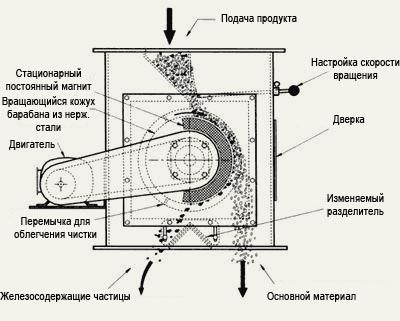

В основе работы магнитного сепаратора заложена разница между магнитными свойствами различных компонентов смеси. Суть процесса заключена в том, что из потока общей движущейся смеси выделяются отдельные металломагнитные частицы, которые изменяют свой путь в направлении действия магнитной силы.

Кроме этого, горелую землю используют при производстве бетонных изделий. В бетоносмесительную установку (БСУ), а именно, в планетарный смеситель принудительного действия, через систему электронных весов и оптических дозаторов поступает сырье (цемент, песок, пигмент, вода, добавка)

Так же отработанную формовочную смесь применяют при производстве шлакоблока.

Шлакоблоки изготавливают из формовочной смеси с содержанием влаги до 18%, с добавлением ангидритов, известняка и ускорителей схватывания смеси.

Технология производства шлакоблоков.

-

Приготавливается бетонная смесь из отработанной формовочной смеси, шлака, воды и цемента. Перемешивают в бетономешалке.

-

Приготовленный шлакобетонный раствор загружают в форму (матрицу). Формы (матрицы) бывают разных размеров. После закладки смеси в матрицу производят ее усадку при помощи прижима и вибрации, затем матрица поднимается, а шлакоблока остается в поддоне. Полученное высыхающее изделие держит форму за счет жесткости раствора.

-

Процесс набора прочности. Окончательно шлакоблок затвердевает в течении месяца. После окончательного затвердевания готовый продукт складируют для дальнейшего набора прочности, которая, согласно ГОСТа, должна быть не менее 50% от проектной. Далее шлакоблок отгружают потребителю или применяют на собственной площадке.

Германия.

Установки для регенерации смеси маркои KGT. Они обеспечивают литейной промышленности экологически и экономически выгодную технологию вторичного использования литейных смесей. Оборотный цикл позволяет сократить потребление свежего песка, вспомогательных материалов и площади под складирование отработанной смеси.

УСТАНОВКИ ДЛЯ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ СМЕСИ

Термическая регенерация применяется в основном для отработанных смесей на основе органических связующих. Печь и охладитель с псевдокипящим слоем, положительно зарекомендовали себя и широко используются в литейном производстве. Технология псевдокипящего слоя обеспечивает оптимальную передачу тепла, щадящую переработку песка для получения качественного регенерата и высокую производительность по выходу материала. За счет принципа рекуперации тепла и высокоточной, адаптированной к процессу системы управления температурой, достигается низкий расход энергии, что делает установку экономически рентабельной.

Запатентованная система регулирования уровня печи и выгрузки смеси гарантирует равномерное время обработки и соблюдение заданного режима прохождения отдельных зерен песка через печь.

Способ регенерации определяется литой смесью.

Как в процессе механической, так и термической и многоступенчатой регенерации отработанную смесь необходимо дробить, просеивать, сушить и охлаждать. Для механической регенерации отлично подходит агрегат со струйной продувкой KGT-Jet-Reclaimer. Он работает по принципу струйного воздушного трения.

Технологические стадии включают:

-

сушку / охрупчивание (при необходимости);

-

очистку за счет взаимного трения зерен песка;

-

классификацию и охлаждение.

Регенератор со струйной продувкой сконструирован таким образом, что смесь псевдосжижается посредством воздуха, вдуваемого через пол с системой сопел. Одновременно происходит ее классификация. При необходимости воздух нагревают примерно до 400 °С с целью использования для сушки и охрупчивания оболочек связующего. В установленной по центру дутьевой трубе с расположенным под ней соплом и над ней отбойным конусом образуется воздушно-песчаная смесь, в которой происходит интенсивная очистка зерен.

Финляндия.

Пример работы регенерирующей системы ( Keycast Финляндия)

В звукоизолирующей кабине установлена вибрационная решетка с наклонным отводом. Преимущества этой решетки в отсутствии необходимости в дополнительной воронке и таким образом сокращение заглубления (яма/фундамент) там, где устанавливается система регенерации. Вся звукоизолирующая кабина оснащена воздухозаборниками для отвода пыли.

Отливка извлекается из формы на вибрационной решетке. Комки песка попадают через отверстия (примерно 100 х 40 мм) вибрационной решетки в вибрационный лоток и оттуда поддаются в цепной ковшовый элеватор.

Элеватор в свою очередь подает комки песка в вибрационную дробилку. Дробилка оснащена взаимозаменяемыми плитами из износостойкого чугуна, а также легко заменяемым ситом из нержавеющей стали. Комья песка измельчаются за счет трения почти без остатка (до размера зерна).

С задней стороны дробилка оснащена пневматически открывающемся люком для отвода отсевных негодных и инородных частиц, больших или меньших. чем нормальные зерна песка. Из дробилки регенерат подается в накопительную ёмкость откуда поступает в камерные насосы пневмотранспорта, установленные под этой ёмкостью.

С помощью сжатого воздуха регенерат подается в специальную ёмкость, где подвергается пневморегенерации. Отбитые таким образом оболочки связующего и отвердителя вытягиваются пылеотводом, а песок поступает в накопительный силос.

В конечном итоге очищенный регенерат попадает в сепаратор (классификатор) песка запатентованной конструкции, где доводится до рабочей температуры и обеспылевается. Классификатор оснащен нагревающим и охлаждающим устройством, позволяющим, в зависимости от температуры на входе, автоматически доводить песок до рабочей температуры (примерно 25*С). При помощи взвешивающего устройства может перерабатываться точно заданное количество песка.

Обеспылевание по принципу псевдоожиженного слоя позволяет сократить количество пыли до минимума. Это в свою очередь приводит к снижению расхода связущего при приготовлении стержневого и формовочного материала, а при изготовлении отливок - снижает образование ребристых накладок.

Значительно улучшается экология литейного производства благодаря снижению остатков материала.

При помощи камерных насосов и стрелок песок подается к накопительным ёмкостям смесителей непрерывного действия или стержневым автоматам. В разработанном фирмой Нойхоф пневмотранспорте песок может транспортироваться на расстояния 300 м и более по принципу плотного слоя.

За счет замкнутого цикла циркуляции песка в производственном процессе повышается производительность и экономичность установок. При этом достигнутое качество песка позволяет использовать его неограниченно часто для формовочных или стержневых смесей.