- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

Лекция 15

Разновидности технического контроля и особенности реализации.

В решении проблемы обеспечения качества и надежности электронных устройств (ЭУ) значительная роль отводится их контролю и испытаниям в процессе разработки, производства и эксплуатации. Контроль и испытания в сфере производства составляют 25% от всех работ, а затраты на эти процессы – 4…30% от всех затрат на изготовление изделий. Производственный контроль и испытания, осуществляемые в промежутке от запуска в производство исходных материалов, комплектующих и т.д. до передачи готового изделия потребителю, являются составной частью технологического процесса (ТП) изготовления ЭУ и отражаются в технологической и конструкторской документации (соответственно ТД и КД).

Целью производственного контроля является определение качественных и количественных характеристик изделий, оценка соответствия параметров и (или) характеристик объекта контроля требованиям конструкторской и технологической документации, действующим нор-

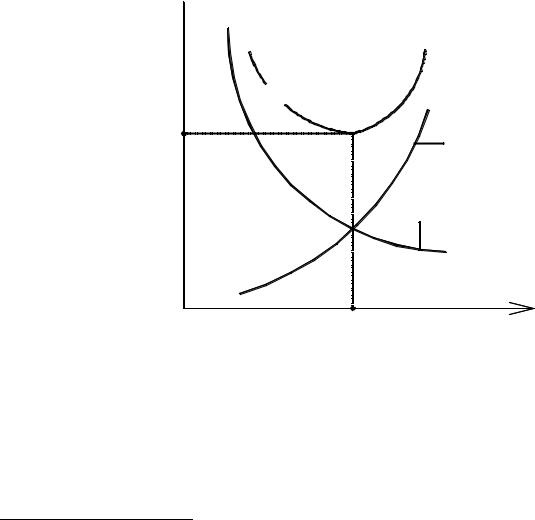

малям и ГОСТ-ам. Следовательно, критерии оценки качества* (т.е. показатели качества и допуски на них) закладываются при разработке ЭУ с учетом нормативных документов, а также функциональных особенностей ЭУ, условий эксплуатации и оптимальных стоимостных показателей. Например, излишне высокая точность параметров конструктивов (или всего ЭУ) увеличивает издержки производства (рис.15.1), причем зачастую не способствует повышению качества функционирования.

C

C3

C3

Cmin |

C2 |

|

C1

δопт δ

Рис.15.1. Зависимость себестоимости изготовления (С) от величины допусков (δ) на формируемые при этом параметры ЭВС; С1 - увеличение стоимости изготовления при уменьшенииδ ; С2 – дополнительные расходы на устранение исправимых дефектов; δопт – оптимальное значение допуска, обеспечивающего минимум стоимости (Сmin ) изготовления (результирующая кривая C3 )

* Под качеством следует понимать совокупность свойств изделия, обуславливающих его способность удовлетворять определенные потребности в соответствии с назначением.

1

При отклонении контролируемых параметров и (или) характеристик от заданных показателей качества на величины, превышающие допуски, изделие признается некондиционным (от латинского слова conditio – условие, требование, т.е. несоответствующим требованиям ТД и КД).

Организация и осуществление всей системы контроля в процессе производства возложена на отдел технического контроля (ОТК) и службу государственной приемки. Имея перед собой одни и те же задачи – обеспечение технического контроля на всех этапах производства, их отличает подчиненность. Если служба ОТК является одним из производственных подразделений предприятий, то органы государственной приемки не подчинены предприятию, полностью освобождены от ведомственных интересов и представляют интересы потребителя. Таким образом, как бы осуществляется и контроль ТП контроля, проводимого ОТК. Кроме того, вневедомственная подчиненность позволяет более действенно решать вопросы, возникающие при проведении входного контроля материалов, деталей и изделий, поступающих от смежных предприятий и оказывать воздействия, обеспечивающие их необходимое качество.

Отдел технического контроля на этапе освоения нового изделия обеспечивает глубокое изучение всей документации, вникает в вопросы организации и технического оснащения контроля. Подготовка производства должна проводится с использованием накопленного опыта и собранных статистических данных на других предприятиях при производстве подобных изделий.

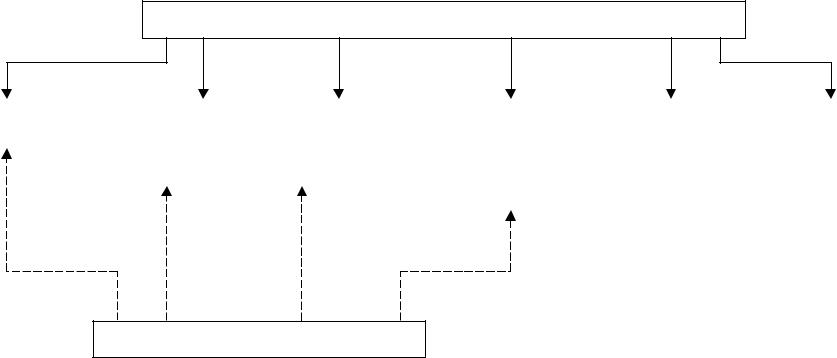

На этапе производства осуществляют: входной контроль комплектующих и материалов; контроль технологических режимов производственных процессов (внутриоперационный контроль) и межоперационный контроль; мероприятия по выявлению причин некондиционности (брака) изделий (выходной контроль), параметрический и функциональный контроль на этапе регулировки ЭУ, а также окончательную приемку, включая испытания ЭВС (рис.15.2).

Входной контроль проводится лабораторией входного контроля. В процессе входного контроля проверяют материалы, полуфабрикаты и комплектующие изделия, а также документацию на них, путем проведения сравнения результатов измерений, наблюдений и испытаний с заданными критериями оценки качества, последующего анализа и подведения итогов контроля.

Контроль в процессе изготовления ЭУ осуществляют исполнители ТП и представители бюро технического контроля цеха. При контроле проводится техническая приемка и оценка качества контролируемых объектов.

Мероприятия по выявлению причин некондиционности являются одними из важнейших в работе ОТК. Для проведения этой работы привлекаются разработчики изделия, лаборатории, отделы, цеха. Окончательная приемка и испытания ЭВС происходят в лаборатории типовых испытаний. При их проведении выявляется влияние климатических и механических воздействий на качество ЭУ. Как правило, в составе ОТК имеются контрольно-измерительная лаборатория, осуществляющая проверку и аттестацию используемых средств контроля, а также оснастки и инструментов, изготовленных на предприятии; техническое бюро, которое собирает и систематизирует информацию об эксплуатации, проводит работы по обеспечению результатов контроля качества, а также руководит бюро технического контроля (БТК) в цехах. Кроме того, в состав ОТК входит инспекторская группа.

На предприятиях, для обеспечения требуемого уровня качества и надежности* изготавливаемой продукции, имеются отделы или лаборатории надежности. Действуя совместно с ОТК, ими проводится разработка мероприятий, обеспечивающих требуемый уровень качества и надежности ЭВС; разрабатываются программы и методики испытаний на надежность; осуществляется обработка статистических данных; вырабатываются рекомендации по

* Под надежностью следует понимать свойство изделия в течение определенного времени выполнять заданные функции в определенных условиях эксплуатации.

2

Производственный контроль

Входной |

|

Внутриоперационный |

|

Пооперационный |

|

Операционный |

|

Выходной |

|

Приемочный |

|

|

(встроенный или |

|

(межоперационный |

|

(параметрический |

|

(в том числе при |

|

(на этапе |

|

|

технологический) |

|

или послеопера- |

|

и функциональный |

|

технологических |

|

приемо-сда- |

|

||||||||||

|

|

|

|

ционный) |

|

при регулировке |

|

отбраковочных |

|

точных или |

|

|

|

|

|

|

конструктивов) |

|

испытаниях |

|

других видов |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

(ТОИ)) |

|

испытаний) |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Летучий

Рис.15.2. Использование контроля на разных этапах изготовления электронных устройств.

3

совершенствованию ЭВС; изготавливается техническая документация на разработку кон- трольно-испытательного оборудования. Целью всех проводимых мероприятий является получение достоверных данных о фактической надежности ЭВС и выработка, в случае необходимости, мероприятий по ее повышению.

Классификацию разновидностей технического контроля можно проводить по целому ряду признаков: по методу и (или) способу реализации контроля; отношению к технологическому процессу; степени пригодности контролируемого объекта к дальнейшему использованию; степени охвата; характеру воздействия контроля на ход технологического процесса; периодичности контроля; степени участия человека в процессе контроля; по характеру воздействия контроля на объект производства (многие операции контроля не оказывают воздействия на качество контролируемого объекта (неразрушающий контроль), но имеются и такие, которые необратимо ухудшают качество (разрушающий контроль) и используются часто при оценке надежности, а также прочностных характеристик объектов) и др. Целесообразно рассмотреть основные виды контроля.

Визуальный контроль осуществляется путем внешнего осмотра объектов производства с целью выявления поверхностных дефектов и несоответствия контролируемых объектов чертежу. При визуальном контроле ЭВС и их конструктивов в основном проверяется качество изготовления печатных плат и других деталей, качество монтажа, в том числе качество паянных и сварных соединений, качество изоляции проводов и плат и т.д. Контроль проводится на основе технологических карт контроля, по описанию операций контроля в технологических картах или же по специально разработанным технологическим инструкциям, не исключающим в отдельных случаях сравнение объектов контроля с эталонными образцами. При проведении визуального контроля используют оптические средства – лупы, микроскопы, зеркала. Последние необходимы для осмотра скрытых поверхностей, в частности для контроля качества паек и сварок. Осмотр состояния поверхностей паек и сварок позволяет выявить плохое залуживание спаянных поверхностей, наличие трещин и неровностей у сварных соединений и др., позволяет прогнозировать наличие контактных шумов в ЭВС. Важен также осмотр разъемных соединений и проверка отсутствия изломов проводов и жил многожильных кабелей в местах паек и сварок. Визуальный контроль может использоваться почти на всех этапах производственного контроля (см. рис.15.2), часто дополняя по количественным и (или) качественным показателям другие виды контроля на этих же этапах.

Геометрический контроль проводят с помощью замеров измерительными инструментами размеров и форм контролируемых объектов и сопоставления результатов контроля с чертежами или образцами (эталонами).

Механический контроль осуществляют путем приложения статических или динамических нагрузок с целью проверки прочности соединений и креплений, а также контроля качества материалов, использованных в деталях, подвергающихся механическим воздействиям. Для проведения механического контроля могут использоваться как динамометры, так и центрифуги, вибрационные и ударные стенды и другие средства.

Электрический контроль состоит из замеров сопротивлений, напряжений и других электрических параметров в соответствии с программой контроля (в КД или ТД) ; составления диаграмм контроля и сравнения их с заданными критериями качества. Кроме того, при этом осуществляется проверка электрической прочности и сопротивления изоляции. Данный вид контроля является основным для ЭВС; объем контрольных операций, а также выбор контролируемых параметров (наименований и количества) в большой степени определяются функциональной сложностью конструктивов и особенностями эксплуатации изделий.

Физико-химический контроль заключается в определении физических и химических свойств материалов (в том числе для технологических сред), используемых для изготовления конструктивов ЭВС.

Технологический контроль относится непосредственно к процессу изготовления изделий и состоянию технологического оборудования с целью предотвращения нарушения технологических режимов. Организация технологического контроля требует сбора статисти-

4

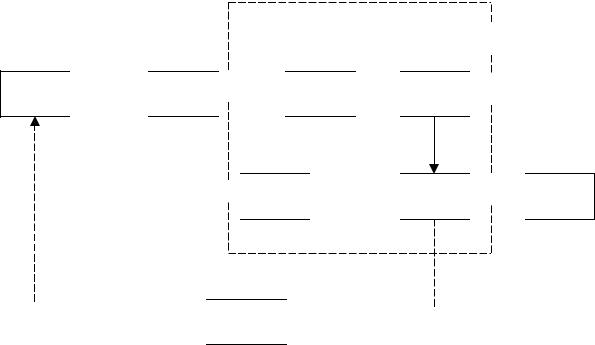

ческих данных о качестве изделий и построения физико-химической или статистической модели, связывающей показатели качества и параметры технологических режимов. По отношению к технологическому процессу различают внутриоперационный, пооперационный, операционный и выходной контроль изготовленных изделий. Внутриоперационный контроль проводится во время выполнения операции, может осуществляться разными методами и средствами. При этом контролируются: режимы работы технологического оборудования; параметры технологических сред; выбранные критерии качества объекта производства. Такой контроль выполняется с помощью встроенных в технологическое оборудование средств контроля (например, на рис 15.3 приведена структурная схема контрольно-измерительной системы, позволяющей исключить типичные дефекты на этапах сборки либо монтажа ячеек ЭВС; система совместима с автоматизированными средствами управления ТП). В этом случае эффективность контроля максимальна, так как позволяет исключить появление большинства дефектов до завершения технологической операции. Средствами реализации данной разновидности контроля могут быть не только встроенные системы, но и тестовые схемы (либо тестовые элементы или их наборы) в составе конструктивов, либо выполненные на образце – спутнике (или на тестовой плате) в составе партии изготавливаемых объектов. Межоперационный контроль используется в ходе ТП, особенно после наиболее сложных, нестабильных операций, характеризующихся высоким уровнем дефектных объектов. Введение межоперационного контроля позволяет изъять забракованные объекты с технологической линии, тем самым устранить затраты на заведомо некондиционные объекты производства до начала следующей операции, выявить причины появления дефектов и принять меры по их устранению, например, путем перенастройки оборудования, или смены инструмента, или (в случае принципиальной неустойчивости конкретного ТП) произвести изменение технологии с целью повышения стабильности ТП, или учесть возможность отбраковывания небольшой части объектов путем запуска в производство большого объема изделий, тем самым, гарантируя стабильность ТП и воспроизводимость показателей качества в пределах партии и между партиями для необходимого количества изготавливаемых объектов. Таким образом, в этом случае особенно важно определять процент выхода годных объектов после каждой операции и в целом для ТП, чтобы реально оценивать возможности и состояние технологической системы. Выбор контрольно-измерительных средств определяется контролируемыми показателями качества, заданными для конкретных операций.

Операционный контроль отличается от прочих тем, что сам является технологической, обычно повторяющейся, операцией (с изменением или без изменения приемов и кон- трольно-измерительных средств) на этапе контроля и регулировки электрических параметров частично или полностью изготовленных конструктивов и характеризуется большим объемом используемых контрольно-измерительных средств, зависящих от разновидности и количества измеряемых параметров.

Выходной и приемочный виды контроля выполняются на завершающем этапе производственного процесса для выявления годных, некондиционных либо потенциально негодных конструктивов. Данные разновидности контроля, в сущности, проводятся для изготовленных конструктивов (или в целом изделий), обычно сопровождаются различными видами испытаний и в зависимости от объема контрольных операций (в том числе до, во время и после проведения разных испытаний) может потребоваться при их реализации наибольший набор контрольно-измерительных средств по сравнению с технологическими видами контроля. Важно также отметить, что все производственные виды контроля (см. рис.15.2) осуществляются, как минимум дважды, то есть непосредственным исполнителем технологической операции (или этапа) и контролерами ОТК (нередко приемочный контроль проводится еще и в присутствии представителя службы государственной приемки).

По степени пригодности контсруктивов (изделий) к дальнейшему использованию контроль может быть выражаемым количественно и качественно (т.е. проводиться по количественным и качественным критериям). При контроле по количественному критерию с

5

некоторой точностью определяют численное значение контролируемого параметра. Значение контролируемого параметра зависит от целого ряда факторов как детерминированных,

УОАС

КО

ТК

ТК

НП

НП

ИУ

ИУ

ЗУ

ЗУ

ЛУ

ЛУ

РУ

РУ

ИсУ

ИсУ

Рис.15.3. Структурная схема контрольно-измерительной системы, реализующей один из вариантов телевизионного метода контроля; КО – контролируемый объект; ТК – телевизионная (передающая) камера; УОАС – устройство обработки и анализа сигналов; НП – нормирующий преобразователь; ИУ – измерительное устройство; ЛУ – логическое устройство сравнения сигналов; ЗУ – задающее (эталонные сигналы) устройство; РУ – регистрирующее устройство; ИсУ – исполнительное устройство (цепь обратной связи).

так и случайных. На основании результатов контроля возможна корректировка систематических отклонений от нормы путем регулирования ТП. После статистической обработки результатов измерения непрерывной случайной величины можно определить ее закон распределения. В случае нормального закона распределения достаточными характеристиками будут математическое ожидание и дисперсия. Количественные критерии могут быть как непрерывными, так и дискретными случайными величинами и определяться как прямыми (непосредственными) измерениями (например, геометрических размеров, электрических параметров и др.), так и косвенными оценками (например, оценкой паяемости, адгезии, прочности паянных и сварных соединений, качества очистки поверхностей объектов и других, в том числе требующих вычислений) показателей качества.

При осуществлении контроля по качественному критерию используется такое понятие, как случайное событие. Контролируемый объект может соответствовать норме (норма в этом случае задается эталоном, либо картой эскизов ТД, либо текстовым (описательным) материалом ТД) и быть кондиционным или же не соответствовать норме и быть некондиционным (то есть подлежать забраковыванию). Осуществляя контроль по качественному призна-

6

N объектов по контролю выборки объемом n объектов (n < N ), чаще всего предполагают, что количество некондиционных объектов контроля в выборках подчиняется биноминальному закону распределения, при этом определяют (в процентном выражении) степень дефектности партии объектов (или риск изготовления). Наряду с преимуществами контроля по качественному критерию, например таким, как простота метода контроля, обычно отсутствие необходимости вычислений, имеется и недостаток: в связи с потерей информации о конкретном значении контролируемой величины теряется возможность выявлять изменения в ходе ТП и предупреждать появление брака мероприятиями по проведению операций перенастройки (переналадки) технологического оборудования, что существенно затрудняет процесс управления ТП.

По степени охвата объектов производства контролем различают сплошной (стопроцентный) и выборочный контроль. Стопроцентный контроль позволяет решить задачу удаления некондиционных объектов при межоперационном контроле из дальнейшего производства и обеспечить высокое качество готовых конструктивов при выходном контроле. Выборочный контроль применяют в случае стабильности ТП в массовом и крупносерийном производстве, что позволяет снизить затраты на контрольные операции. При организации выборочного контроля важным вопросом является его точность и надежность, а это завис ит от объема выборки и используемого контрольного оборудования. На практике часто используется летучий (оперативный) контроль, являющийся с некоторым приближением разновидностью выборочного контроля.

Целью летучего контроля является проверка правильности выполнения ТП, оперативного устранения причин возникновения брака. К этому типу контроля относится и инспекторский контроль. Он осуществляется инспекторской группой при ОТК. Результаты инспекторского контроля анализируются совместно инспекторской группой ОТК и технологической службой предприятия.

По характеру воздействия контроля на ход производственного процесса различают активный и пассивный контроль. Пассивный контроль часто проводится по качественным критериям (хотя нередко пользуются как качественными, так и количественными критериями) и предназначен для удаления некондиционных объектов. Активный контроль, кроме задачи выявления брака, необходим для анализа причин его возникновения и принятия оперативных мер для их устранения (например, при внутриоперационном контроле АСУ ТП может изменять условия проведения процесса до получения кондиционного объекта). При использовании активного контроля применяют также статистическую обработку результатов измерения.

По периодичности выполнения контроль бывает непрерывным, периодическим и инспекторским. Если непрерывный контроль и периодический контроль заранее планируются и призваны поддерживать требуемую стабильность ТП, то инспекторский проводится в случаях увеличения брака или выявления летучим контролем нарушений технологии производства.

По степени участия человека в процессе контроля различают ручной, полуавтома-

тический и автоматический виды контроля. Ручной контроль целесообразно использовать в единичном и мелкосерийном производстве, при изготовлении уникальных ЭУ. Он наиболее трудоемкий и требует высокой квалификации контролера, что, однако, не гарантирует высокое качество выполнения контрольных операций. При ручном контроле используется универсальное измерительное оборудование. Основные затраты времени приходятся на операции подготовки контрольных приборов к работе. Полуавтоматический контроль осуществляется на специализированном контрольно-измерительном оборудовании и применяется в серийном и массовом производстве. Процесс измерений в этом случае автоматизируется, однако подготовительные и заключительные операции (например, установка, включение, выключение, изъятие контролируемого объекта и др.) выполняются вручную. Автоматический контроль осуществляется на установках с высокой степенью автоматизации всех кон-

7

трольных операций (примерно 98% времени контроля приходится на работу автоматов). Автоматизируются и такие “интеллектуальные” операции, как сортировка объектов по группам качества, определение характера отклонений от нормы и т.п.

Развитие микропроцессорной техники позволяет создавать контрольное оборудование достаточно универсальным, а применение роботов – адаптируемым к различным видам продукции. Особенно успешно развиваются неразрушающие (в том числе активные) методы контроля, использующие различные физические явления (акустические, оптические, электромагнитные, капиллярные, радиационные, тепловые и др.), положенные в основу их реализации. В частности, с помощью телевизионных методов контроля (см. рис.15.3), основанных на преобразовании оптического изображения контролируемого объекта в последовательность электрических сигналов, содержащих информацию о качестве объекта (используя широкий спектр электромагнитного излучения – от рентгеновского до ИК) можно обеспечить: высокоточные измерения линейных размеров, в том числе микроскопических объектов (с автоматическим подсчетом количества объектов); классификацию ЭРК по размерам и форме; ориентацию ЭРК при сборке; точное измерение скорости перемещения обрабатываемого объекта; обнаружение дефектов (в том числе скрытых); наблюдение распределения тепловых полей (например, в местах пайки во время монтажа ячеек) и др. с целью прогнозирования мест возможных отказов конструктивов. Кроме того, результат сравнения измеренных с эталонными сигналами (от задающего устройства; см. рис.15.3) в данном случае автоматически анализируется и преобразуется либо в сигнал, удобный для регистрации (отображения) или последующей обработки (для подсчета, классификации объектов и т.п.), либо в управляющее (регулирующее) воздействие на исполнительные органы технологического оборудования (см. обратная связь рис.15.3) для автоматического регулирования технологического режима процесса обработки объекта во время изготовления конструктива, обеспечивая его качество. Следовательно, данный метод может использоваться на любом этапе производственного контроля, но особенно эффективен при организации внутриоперационного (встроенного) контроля, так как обеспечивает автоматизированное управление контролем качества при изготовлении изделий.

Развитие технических средств контроля и диагностики необходимо для создания автоматизированных, управляемых ЭВМ, контролирующих комплексов, охватывающих все производство и осуществляющих оперативное управление ТП. Кроме того, с переходом к сложным, постоянно миниатюризируемым объектам увеличивается число контрольных операций, растет суммарное время контроля, его стоимость и снижается надежность результатов контроля, а использование ручных методов становится неэффективным. Следовательно, применение автоматизированных систем контроля (АСК) целесообразно не только при массовом и крупносерийном производстве, когда велико число контрольных операций, например, на этапах межоперационного контроля, но и для производственного контроля сложных миниатюрных объектов, особенно когда существенно возрастают затраты на поиск причин появления дефектов (или отклонений от нормы электрических параметров, например, на этапе регулировки конструктивов) и их устранение (т.е. ремонт конструктивов, который заметно усложняется с возрастанием плотности монтажа, а иногда обходится дороже изготовления кондиционных изделий с применением активного внутриоперационного контроля). В последнем случае использование АСК позволяет реализовать: активный технологический контроль (позволяющий оценивать состояние ТП, обеспечивая управление факторами, наиболее эффективно воздействующими на качество объектов); оперативный поиск (задаваемый программным обеспечением) причин некондиционности объектов; оперативный сплошной контроль (так как выборочный контроль всегда связан с риском пропуска некондиционных объектов в выборочно контролируемых партиях объектов (особенно на входном контроле) и обычно его использование объясняется экономией времени и средств на проведение контроля, а также возможностями технических и людских ресурсов предприятия); значительное повышение надежности контрольных операций, особенно при большом их объеме (так как в

8

АСК предусматриваются средства самотестирования, подстройки и т.п.); совместимость с гибкими производственными системами (ГПС).

Наиболее перспективными являются унифицированные АСК. Хотя такие системы имеют высокую стоимость, однако первоначальные затраты окупаются довольно быстро в связи с возможностью уменьшения численности работающих в службе контроля и сокращением затрат на разработку специализированных контрольных стендов, сменяемость которых можно приравнивать к смене объекта производства. Внедрение ГПС на предприятиях, изготавливающих ЭВС, выдвигает свои специфические требования к АСК, однако существенными остаются также требования к их гибкости и повышению уровня и степени автоматиза-

ции*. Особенности контроля в гибких автоматизированных производствах связаны с заменой ручного труда робототехническими устройствами. Их применение потребовало привлечения идей и принципов биоэлектроники, в первую очередь с целью создания сенсорных микросистем для измерения, восприятия и первичной обработки информации, а также распознавания объектов и ситуаций в рабочих зонах ГПС. Последующая обработка информации возлагается на ЭВМ. Что касается обеспечения необходимой гибкости АСК и ГПС в целом, то при их сопряжении должна предусматриваться программируемая перестраиваемость как по информативности (например, по типу организации вероятностного мониторинга технологических систем), так и по переструктурированию системы контроля (например, путем изменения: последовательности контрольных операций; объема и разновидности контролируемых объектов, а также показателей качества (в том числе при контроле технологических сред); условий выполнения контроля; производственных этапов и др.). Созданные в последнее время АСК отличаются:

целевым назначением (например, контролирующие (т.е. выполняющие контроль: электрических параметров, функциональный, допусков, параметров технологических процессов, полей, явлений); диагностирующие (локализующие отказы**); прогнозирующие (оценивающие время до отказа));

видом связи с технологическим оборудованием (например, внешние (автономные); внутренние (встроенные));

местом установки (например, мобильные (устанавливаемые в разных условиях эксплуатации); стационарные; комплексные (имеющие части, устанавливаемые в различных условиях));

степенью универсальности (например, комплексные; универсальные; специализированные);

видом обрабатываемой информации (например, аналоговые; цифровые; аналогоцифровые);

режимом контроля (например, непрерывный; периодический; перестраиваемый).

Общие сведения об испытаниях ЭВС

Целью испытания в отличие от контроля является определение характера и степени изменений (в количественном и качественном отношении) свойств объекта вследствие различных внешних на него воздействий (которым он будет подвергаться или может подвергаться при эксплуатации). Разные условия работы требуют проведения испытаний ЭУ при механических, электрических, акустических, тепловых, радиационных, электромагнитных,

*Уровень автоматизации определяется числом операций (или приемов) выполняемых автоматом в единицу

времени; степень автоматизации определяется выражаемым в процентах отношением числа автоматически выполняемых операций (приемов) к общему числу операций (приемов), выполняемых на данном оборудовании (или технологической линии).

**Под отказом следует понимать случайное событие, после которого изделие частично или полностью теряет работоспособность.

9

климатических, биологических, химических и других воздействиях. На предприятиях, изготавливающих ЭУ, обычно предусмотрена совокупность средств (например, в виде камер тепла и холода, влаги, вибростендов и др.) и исполнителей, взаимодействующих с испытуемыми объектами по программе и правилам, установленным соответствующей документацией на проведение испытаний.

В зависимости от целевого назначения испытания бывают: технологические, исследовательские, квалификационные, граничные, периодические, типовые, аттестационные, климатические, механические, радиационные, доводочные, предварительные и приемочные; ведомственные, межведомственные и государственные; ускоренные и нормальные; форсированные и сокращенные; полигонные и эксплуатационные; испытания на надежность и ресурсные и др. Наличие в ЭВС большого числа комплектующих изделий требует проведения технологических испытаний на этапах изготовления: при входном, выходном и операционном контроле, а также при приемочном контроле (см. рис.15.2). Часто технологические испытания называют отбраковочными или технологической тренировкой. Любые виды испытаний всегда сопровождаются контролем качества испытуемого объекта.

Технологическая тренировка представляет собой испытания ЭУ, при которых они работают в определенных условиях, с целью выявления и устранения приработочных отказов. Период приработки – это начальный период работы аппаратуры, характеризующийся повышенным значением частоты отказов, на протяжении которого происходит выявление неизбежных производственных дефектов сборки и монтажа ЭУ, а также дефектов комплектующих ЭРК.

Продолжительность периода приработки обычно лежит в пределах 10…200 ч работы в зависимости от требуемой надежности, количества и типов ЭРК, а также технологии и культуры производства. Отказы, обнаруживаемые в период приработки, получили название приработочных; в зависимости от причины возникновения их делят на отказы комплектующих ЭРК, схемно-конструкторские, технологические и производственные.

Приработочные отказы комплектующих ЭРК объясняются случайными нарушени-

ями, возникающими в процессе их производства, транспортирования, хранения и приводящими к скрытым дефектам, трудно обнаруживаемым в процессе контроля. Приработочные схемно-конструкторские отказы объясняются несовершенством ЭУ, выражающимся критичностью схемы и конструкции к воздействию дестабилизирующих факторов в начальный период работы аппаратуры. Приработочные технологические отказы являются следствием несовершенства ТП. Приработочные производственные отказы являются результатом случайных нарушений ТП. При правильно выбранном времени технологической тренировки среднее время наработки на отказ аппаратуры в начальный период эксплуатации увеличивается в 2 – 3 раза. Определяют период приработки расчетным или графическим методом. Расчетный метод предполагает использование предварительно накопленной информации об отказах на этапе производства и эксплуатации ЭУ. Графический метод состоит в построении зависимости изменения потока отказов от времени работы аппаратуры.

Хорошие результаты сокращения времени технологической тренировки дает совмещение технологических испытаний, например, вибрации и холода, циклического режима работы изделия, при повышенном или пониженном напряжении питания.

При проектировании технологической тренировки ЭУ определяются: время проведения тренировки; последовательность технологических испытаний; жесткость испытаний; периодичность проверки параметров изделий; объем контролируемых параметров.

Время проведения технологической тренировки уменьшают, если в приемосдаточных испытаниях ЭУ предусмотрены испытания при воздействии климатических и механических факторов с определенным временем наработки, с учетом ускоряющих коэффициентов, а также времени контроля изделия ОТК.

Последовательность технологических испытаний должна быть такой, при которой постепенно уменьшается жесткость режима. Это дает возможность выявить “приобретенные” дефекты на следующих видах испытаний, менее разрушительных. Кроме того, такая после-

10

довательность позволяет точнее определить момент окончания периода приработки и тем самым избежать необоснованно вводимых технологических прогонов (испытаний длительностью не более нескольких десятков часов при функционировании изделия). Вместе с тем важно правильно выбирать режимы проведения жестких видов испытаний – термоудара, циклического воздействия температур, которые могут на только удалять “слабые”, но и ухудшать качество “нормальных” конструктивов при неправильно выбранном режиме. После окончания жестких технологических испытаний, изделия должны проработать в нормальных условиях в течение времени, превышающем время испытаний.

Не менее важно при проведении технологической тренировки правильно определить периодичность проверки контролируемых параметров, что дает возможность сократить затраты рабочего времени на контрольные операции. Рекомендуется проводить контроль параметров до и после испытаний.

При проведении технологического прогона осуществляют контроль только основных параметров. Для исключения недопустимых отклонений функциональных параметров ЭУ необходимо использовать автоматизированный контроль. Если в процессе технологических испытаний отклонения параметров выходят за пределы, установленные ТУ, то проводят подстройку ЭУ и повторяют технологический прогон. Практика показывает, что в ряде случаев целесообразно иметь два технологических прогона ЭУ: предварительный и выходной. Предварительный прогон производят до, а выходной после этапа регулировки ЭУ.

Контрольные вопросы к лекции 15

1.Какова цель и возможности технического контроля?

2.Из каких соображений и на каком этапе жизненного цикла изделия (разработка- производство-эксплуатация) определяют оценочные критерии (нормы) для выполнения контрольных операций?

3.На какие службы возложены функции организации и осуществления производственного контроля? Какие при этом решаются вопросы и выполняются работы?

4.Охарактеризуйте входной контроль, его назначение и способы реализации. Приведите примеры контрольно-измерительных средств (КИС), используемых при входном контроле и укажите от каких факторов зависит их выбор.

5.Перечислите виды контроля, отличающиеся по методу или способу реализации, используемые для каждого вида контроля КИС, указав оценочные критерии (качественные и количественные).

6.Что собой представляет технологический контроль? Назовите виды, особенности реализации, КИС, периодичность и оценочные критерии.

7.В каких случаях применяют сплошной и выборочный контроль? Каким образом, они реализуются и от чего зависит объем выборки?

8.С какой целью осуществляют летучий и инспекторский контроль? К каким видам контроля по периодичности выполнения их следует отнести и почему?

9.Чем отличается пассивный от активного вида контроля? На каких этапах производственного контроля их используют (см. рис.15.2)?

10.Изобразите схему выполнения активного контроля, пользуясь рис.15.3 и поясните принцип контроля.

11.Охарактеризуйте виды контроля, отличающиеся степенью участия человека в процессе контроля.

12.В каких случаях целесообразно использование АСК и почему?

13.Каковы возможности применения АСК, в том числе в составе ГПС?

14.В чем состоит гибкость АСК и какие преимущества она обеспечивает для производственного контроля?

15.Назовите и поясните отличительные признаки различных видов современных АСК.

11

16.Каково назначение испытаний ЭУ? Назовите виды испытаний ЭУ.

17.Для чего предназначена технологическая тренировка и какие показатели определяют при ее проектировании?

18.Перечислите виды приработочных отказов ЭУ и укажите их причины.

19.Что следует понимать под терминами: качество, надежность, отказ?

12