- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

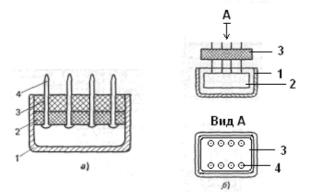

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

11

Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

Для облегчения процесса порошок полимера взвихривается сжатым воздухом, проходящим через сетку. Нанесенный слой оплавляется в печи, температурный режим которой зависит от нагревостойкости изделий и от вида используемого материала. За один проход получается покрытие толщиной 0,05...0,2 мм, время напыления одного слоя колеблется от 3 до 20 с в зависимости от габаритных размеров и сложности изделий.

Сверхтонкие (1...5 мкм) полимерные покрытия также выполняют защитнопассивирующие и демпфирующие функции. Их наносят из газовой фазы с последующей полимеризацией или поликонденсацией мономеров, под действием тлеющего разряда, фотохимическим способом и др. Это позволяет на ИС, ПП, ферритовых сердечниках и других изделиях получать сплошные или селективные покрытия из таких материалов, которые не существуют в виде лаков и эмалей. После этого часто наносят слой более прочного материала известными методами. Заканчивается процесс нанесения полимерных покрытий сушкой, которая обычно проводится известными способами, но многостадийно. На первой стадии просушивают при температуре 25...60°С, так как при более высокой температуре происходит энергичное испарение растворителей, приводящее к разрыхлению покрытий и частичному вытеснению лака из пор и капилляров, а также его отвержде нию на наружных поверхностях, что затрудняет удаление остатков растворителей из глубины покрытий или изделий, вызывает растрескивание пленок. Более высокая температура необходима на последующих стадиях, так как при этом не только ускоряются физико-химические процессы, приводящие к отверждению лака, но и повышается качество герметизации.

Герметизация с использованием заранее изготовленных деталей корпусов (чаще всего из неорганических материалов), либо с монолитным корпусированием пластмассой применяется в тех случаях, когда требуется обеспечить надежную защиту изделий от воздействия внешних климатических факторов. Герметизация с формированием монолитных пластмассовых корпусов чаще всего выполняется заливкой жидкими компаундами и литьевым прессованием порошкообразных композиций.

Заливка - это процесс заполнения герметизирующими составами (герметиками или компаундами) свободного пространства между изделием и специальной съемной формой, выполняемый в вакууме (остаточное давление 4...6,5 кПа), либо при атмосферном или повышенном давлении. Выбор способа реализации заливки определяется конструкцией изделия и технологическими свойствами компаунда. Технологический процесс включает фиксацию изделий в подготовленной форме, заливку с помощью дозирующего устройства обезгаженной однородной смеси и ее отверждение при комнатной или повышенной температуре, которое длится от нескольких часов до одних суток. Для улучшения качества герметизации заливку сочетают с предшествующей ей пропиткой. Все методы заливки характеризуются повышенной трудоемкостью приготовления гомогенной смеси, сложностью поддержания ее технологических свойств в заданных пределах. Для автоматизации процесса заливки создано оборудование, в котором автоматически дозируются отдельные компоненты, перемешивается, обезгаживается и дозируется требуемыми порциями заливочная масса. Оборудование оснащено устройствами предотвращения желатинизации компаунда в смесительной камере и промывки дозирующей системы растворителем. Метод заливки нашел применение при герметизации оптоэлектронных приборов (фотодиодов, цифровых индикаторов и др.) прозрачными герметиками на основе эпоксидных смол, от-

12

верждаемыми при 90...125°С за 8...24 ч. Эти материалы в диапазоне длин волн 300...800 мм при слое толщиной 3 мм пропускают 80...95 % света. Прозрачность композиции не меняется в течение длительной эксплуатации при 100...125°С.

Литьевое прессование или опрессовывание получило широкое распростране-

ние после появления термореактивных смол, прессуемых при низких давлениях, что позволило герметизировать изделия, чувствительные к механическим воздействиям (полупроводниковые приборы, ИС, катушки индуктивности и др.). Материал для прессования поставляется в виде порошков, гранул, таблеток или брикетов. Процесс проводится с использованием дорогостоящего оборудования и сложных прессформ, однако одновременная опрессовка 400...800 изделий делает его экономичным в условиях крупносерийного и массового производства. Для повышения долговечности прессформ их изготавливают из высококачественной инструментальной стали, а на внутреннюю поверхность наносят тонкое (5...10 мкм) покрытие из хрома или борида железа.

Технологический цикл литьевого прессования включает следующие операции: фиксацию изделия или ленточного носителя изделий в прессформе, нагрев, подачу дозированного количества пресс-порошка в тигель и заполнение расплавленным составом формующей полости, полимеризацию пресскомпозиции при оптимальном режиме, подготовку прессформы к следующему циклу (удаление изделий, очистка). Основными параметрами ТП опрессовки являются температура, давление и время. В зависимости от прессуемого материала температура прессования колеблется от 110 до 170°С, давление - 0,5...5 МПа, время - 3...5 мин.

Герметизация с использованием капсул (то есть с получением металлополи-

мерных конструкций корпусов) широко применяется для влагозащиты бескорпусных компонентов и микросборок МЭА. Она включает подготовку детали корпуса (капсулы либо колпачка, изготавливаемых из легко деформируемого металла, например, алюминия или сплавов на его основе) методами, рассмотренными выше, размещение в нем подготовленного к герметизации изделия выводами наружу, заливку компаундом пространства между изделием и внутренней торцевой стенкой капсулы с его последующим отверждением (рис. 14.6,а). Качество герметизации определяется физико-химическими и механическими характеристиками соединяемых материалов (модулем упругости, ТКЛР, влагопроницаемостью, адгезией заливочного компаунда к поверхности капсулы и выводам и др.). Процесс герметизации жидкими полимерными композициями недостаточно экономичен для условий автоматизированного производства малогабаритных компонентов из-за малой жизнеспособности компаунда, трудности его дозирования, высокой стоимости оборудования. Эти недостатки устраняются при использовании порошкообразных материалов, из которых прессованием при давлении 45...50 МПа изготавливаются калиброванные по массе таблетки требуемой формы (см. рис. 14.6, б). Высокая растекаемость порошкообразных компаундов при невысокой температуре (<150ºС), длительная жизнеспособность при комнатной температуре, возможность автоматического позиционирования таблетки с требуемой точностью относительно изделия и капсулы позволяют считать этот метод лучшим для герметизации капсулированием.

13

Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

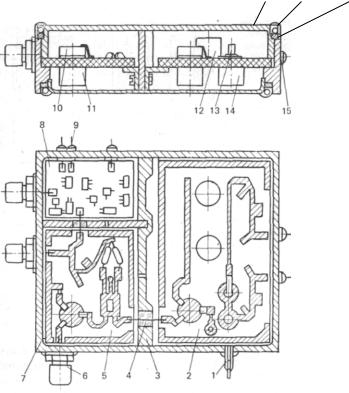

Герметизация изделий в вакуумплотных корпусах из неорганических материа-

лов приобрела особую значимость в связи с переходом на производство бескорпусных компонентов и микросборок, которые на сборку ячеек и блоков поступают только с кратковременной технологической защитой (рис. 14.7). В этом случае герметизация характеризуется: повышенной надежностью при хранении и эксплуатации (за счет заполнения полостей корпусов инертным газом, использования поглотителей влаги, обеспечения нормального теплового режима); ремонтопригодностью; возможностью гибкого сочетания общей герметизации с локальной, (в том числе без применения корпусов) а также с технологической защитой наиболее ответственных навесных компонентов и пленочных элементов; экономичностью (так как сокращается количество используемых материалов и циклов герметизации в общем производственном процессе изготовления МЭА).

16 |

18 |

17 |

Рис. 14.7. СВЧ-блок в герметичном (вакуумплотном) корпусе:

1 - узел откачки (штенгель); 2 - микросборка (ячейка) гетеродина; 3 - внутренняя стенка корпуса; 4 - межъячеечный СВЧ-переход;

5 - микросборка балансового смесителя; 6 - СВЧ-гермоввод; 7 – основание корпуса; 8 - микросборка предварительного УПЧ; 9 - НЧ-гермоввод; 10 - ферритовый диск; 11 - магнит; 12 - резонатор; 13 - диод Ганна; 14 - радиатор; 15 – изолятор; 16 – крышка корпуса; 17– уплотнители; 18 – паянный шов.

14

Конструкцию вакуумплотного корпуса можно видеть на рис. 14.7, а и б. Качество герметизации и степень герметичности определяются правильным выбором сопрягаемых в одном корпусе материалов и их совместимостью (согласованностью ТКЛР, высокой теплопроводностью, пластичностью, минимальной газо- и влагопроницаемостью и др.), а также надежностью реализации конкретного метода герметизации. Для изготовления вакуумплотных корпусов используются материалы: медь, латунь, мягкая сталь, алюминий и сплавы на его основе, магниевые сплавы (МА-8), титановые сплавы (ВТ1-0), никель, сплавы железа с никелем и кобальтом (29 НК), стекло, керамика (ВК-94, СКМ) и др.

Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

Детали металлических корпусов получают литьем под давлением, глубокой вытяжкой, ударным выдавливанием, фрезерованием на станках с ЧПУ, штамповкой. На поверхности деталей для улучшения качества последующей сборки наносят технологические покрытия (олово, олово-свинец, олово-висмут, никель-медь-олово - под пайку, никель - под сварку). Выводы в металлических корпусах изолируются при помощи стеклянных или керамических изоляторов (рис. 14.9), изготовленных в виде одиночного перехода либо групповой колодки. Соединение их с основанием либо крышкой корпуса осуществляется пайкой, сваркой или приклейкой с последующей заливкой компаундом места крепления. Аналогично устанавливаются в корпусе медные, латунные или коваровые откачные трубки

(рис. 14.10).