- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

11

Модули третьего и четвертого уровней конструкторско-технологической сложности ЭВС представляют собой совокупность блоков и ячеек и, в отличие от предыдущих уровней, предназначаются для самостоятельного применения. Несущие конструкции модулей третьего и четвертого уровней могут выполняться в виде рам, каркасов, стеллажей, шкафов, стоек, пультов и т.д., и называются соответственно комплексами либо системами. Блоки, размещаемые в составе, например, шкафов, а не отдельно, могут (как и ячейки) быть разновидностями ТЭЗ.

Модули четвертого уровня (т.е. системы), в отличие от модулей третьего уровня, могут включать не только механические, но и транспортные средства, источники автономного энергоснабжения и др.

Таким образом, деление ЭВС на конструктивно и функционально законченные единицы лежит в основе процесса их разработки и производства. На этапе производства это сокращает сроки освоения серийного изготовления ЭВС, упрощает сборку, монтаж, снижает требования к квалификации сборщиков и монтажников, снижает стоимость ЭВС (благодаря расширению возможностей автоматизации производства), повышает степень специализации производства. При эксплуатации ЭВС в этом случае повышается эксплуатационная надежность, облегчается обслуживание и улучшается ремонтопригодность аппаратуры.

Поскольку объективной тенденцией совершенствования ЭВС является постоянный рост конструктивной и функциональной сложности (что объясняется расширением круга решаемых задач (см. табл.1.1 и рис.1.1) при одновременном увеличении функциональных связей и численности компонентов, а также повышении требований к эффективности функционирования ЭУ, снижению их материалоемкости и энергопотребления), то постоянно возникают трудности при производстве аппаратуры. Следовательно, основными технологическими задачами производства ЭВС являются: разработка ИС и изделий функциональной МЭ (включая микросистемы) на уровне ячеек и модулей более высокого уровня сложности с высокой степенью интеграции; совершенствование технологии их изготовления; повышение плотности размещения навесных компонентов на ПП и плотности печатного монтажа; совершенствование методов электрического соединения модулей первого, второго и третьего уровней; гибкая автоматизация сборки и электрического монтажа модулей 1…4 уровней; развитие автоматизированных методов, а также средств регулировки аппаратуры сложных ЭС; автоматизация контроля функциональных параметров; создание гибких комплексноавтоматизированных производств, функционирующих совместно с системами автоматизированного проектирования, то есть создание компьютерно-интегрированных технологий и производств на их основе.

Контрольные вопросы к лекции 1.

1.С какой целью надо изучать данную дисциплину и каково применение этих знаний?

2.Дайте определение ЭВС и приведите примеры функционального назначения ЭВС в разных сферах применения.

3.Что представляет собой конструкция ЭВС? Каково назначение компоновки и что означает принцип размерно-модульной ее координации?

4.По каким признакам систематизируют разновидности ЭВМ?

5.Какими показателями отличаются поколения ЭВМ? Приведите примеры и поясните сущность этих отличий.

6.Дайте определения терминов: конструктив, деталь, сборочный узел, комплекс, компонент.

7.Охарактеризуйте термины: технология, объект производства, изделие.

8.Чем отличаются элементы от компонентов ЭУ? Приведите примеры.

9.Поясните термины: внешняя, внутрикорпусная, технологическая и другие среды.

12

10.Какие материалы называют конструкционными и какие технологическими? Приведите примеры.

11.Чем отличаются вещества от материалов? Приведите примеры.

12.Поясните термины: совместимость материалов, технологичность конструкции.

13.В чем состоит принцип функционально-модульного конструирования и кон- структорско-технологического исполнения ЭВС? Поясните его преимущества для разработки и производства ЭВС.

14.По каким признакам различают функциональные уровни сложности ЭВС? Приведите примеры ФУ, ЭК, ЭС и др.

15.Как появилась микроэлектроника? Поясните термины РЭС, ИМЭ, ЭРК, МС, ТПМ.

16.Чем отличаются изделия интегральной МЭ от изделий функциональной МЭ?

17.Охарактеризуйте модули нулевого и первого уровней. Что представляют собой НК и базовые НК, и каковы их функции?

18.Дайте характеристику модулям второго, третьего и четвертого уровней. Назовите НК и базовые НК в их составе.

19.Сформулируйте технологические задачи производства ЭВС и поясните необходимость их решения.

1

Лекция 2. Лекция 3.

Математическое моделирование — это процесс создания модели и оперирование ею с целью получения необходимых сведений о реальном или проектируемом технологическом объекте. Альтернативой математического моделирования является физическое макетирование, но у математического моделирования есть ряд преимуществ: меньше сроки на подготовку анализа; значительно меньшая материалоемкость; возможность выполнения экспериментов на критических и закритических режимах, которые привели бы к разрушению реального объекта, и др.

Математическая модель (ММ) - это совокупность математических объектов (чисел, символов, множеств и т. д.) и связей между ними, отражающих важнейшие свойства моделируемого технологического объекта.

Моделирование большинства технологических объектов можно выполнять на микро-, макро- и мегауровнях, различающихся степенью детализации рассмотрения процессов в рамках технологической системы (ТС). Математической моделью технологического объекта на микроуровне является обычно система дифференциальных уравнений с заданными краевыми условиями, но точное решение подобных систем удается получить лишь для частных случаев, поэтому первая задача, возникающая при моделировании, состоит в построении приближенной дискретной модели для численных исследований.

Математической моделью технологического объекта на макроуровне является также, как правило, система дифференциальных уравнений с заданными начальными условиями, построенными на основе сочетания уравнений отдельных частей (этапов) технологического процесса (ТП) с топологическими уравнениями, вид которых определяется связями между этими этапами. Для сложных топологических объектов с большим числом этапов приходится переходить на мегауровень.

На мегауровне моделируют в основном две категории технологических объектов: объекты, являющиеся предметом исследования теории динамических систем, и объекты, являющиеся предметом теории массового обслуживания, в том числе и других соответствующих стохастических методов. Для первой категории объектов возможно использование детерминированного или стохастического математического аппарата макроуровня, для второй категории объектов, как правило, используют стохастические методы событийного моделирования.

Проверка адекватности ММ осуществляется сравнением контрольных результатов с экспериментом; при несовпадении требуется уточнить модель.

Принципиальным при моделировании любых технологических объектов является упрощенное отражение в модели их важнейших для данного исследования свойств; модель воспроизводит объект в определенном ограниченном диапазоне условий и требований; различные модели могут описывать различные стороныобъекта.

Фундаментальным для моделирования сложных объектов является известное положение кибернетики, состоящее в том, что при сложности объекта выше некоторого уровня его адекватная (полная) модель не может быть сделана более простой.

Место и роль ММ технологических систем наиболее отчетливо выявляются при системном подходе, когда ТС рассматривается как некоторая подсистема более обширной системы проектирования, производства, сбыта и эксплуатации электронных устройств (ЭУ). Развитие техники отражается, в частности, в более детальном математическом моделировании ТС и процессов, и вместе с тем диалектическая противоречивость такой тенденции заключается в том, что к моменту , когда

2

математическое описание системы близится к завершению, сама система близка к моральному старению. В наибольшей степени это относится к такой бурно развивающейся области техники, как микроэлектроника.

Совершенствование уже известных ММ имеет огромное значение, оно позволяет непрерывно обновлять арсенал средств оптимизации, в весьма компактной форме обобщать полученные результаты, без чего немыслимо создание все более совершенного математического обеспечения для автоматизированных систем проектирования, систем производства ЭУ и управления ими.

Из сказанного следует, что ни одна ТС не имеет исчерпывающего математического описания. Вместе с тем любая ТС, удовлетворяющая требованиям оптимальности, должна иметь несколько ММ на различных эта пах своего существования. На первом этапе, когда она существует лишь как идея у разработчиков, требуется наиболее простая и грубая модель, которая позволяет решать вопрос осуществимости ТС. Здесь, как правило, используются аддитивные ограничительные неравенства, учитывающие суммарное время ТП, ресурсы производителя, реальные объемы и сроки поставки исходных конструктивов при сравнительно простой функции качества (зачастую линейной). Очевидно, использование таких моделей эффективно на самой ранней стадии разработки ТС. Здесь преследуется цель убедиться, что исходные данные на ее проектирование принципиально реализуемы. Сами исходные данные при этом могут варьироваться в широких пределах и задаются, как правило, в виде некоторых интервалов изменения.

Наиболее содержательный в смысле использования ММ этап проектирования. На этом этапе вначале тщательно исследуются физико-химические закономерности, лежащие в основе технологии данного вида ЭУ. Их математическое описание основывается обычно на дифференциальных уравнениях математической физики, теории цепей, термодинамики, кинетики химических взаимодействий и т. д. Для обобщения результатов экспериментальных исследований широко привлекаются методы теории планирования эксперимента. Результатом такого всестороннего анализа ТП являются соотношения, полученные в результате решения дифференциальных уравнений, аппроксимации экспериментальных данных и с требуемой точностью описывающие отдельные этапы ТП.

Таким образом, стадия анализа ТП позволяет построить отдельные части ММ ТС. Существенное отличие от моделей, используемых при оценке осуществимости ТС, состоит в исчерпывающей детализации описания, когда выявляются не просто интервалы изменения интересующих величин, а существующие функциональные и вероятностные связи между ними. Разумеется, это описание должно при необходимости содержать наряду с детерминированной частью также часть, учитывающую случайную природу происходящих процессов.

Построенные составляющие ММ ТС используются в ее структурном синтезе. Структурный синтез имеет целью выявить состав и связь подсистем разрабатываемой системы, выполняющих отдельные функции или группу функций, близких по характеру протекающих процессов. Это наиболее творческая и вместе с тем наиболее трудная, неалгоритмизируемая стадия разработки ТС, тре бующая диалогового взаимодействия разработчиков с ЭВМ. Назначение ММ на этой стадии состоит в обеспечении большого объема проверочных расчетов различных вариантов системы с целью генерирования некоторого множества жизнеспособных технических решений. Структурный синтез завершается построением модели функционирования связывающей воедино все вышеупомянутые модели её составляющих. С этого момента начинается стадия параметрического синтеза, характеризующаяся жесткой стратегией получения единственного квазиоптимального варианта ТС. На основе модели функционирования строится

3

модель точности ТП, использующаяся для исследования его чувствительности к изменениям входных параметров, устойчивости к внешним факторам. Именно на этом этапе выявляются связи параметров системы с критериями качества, т. е. с величинами, однозначно связанными с качеством системы. Эти связи в совокупности образуют оптимизационную модель системы. Ввиду сложности современных систем, их многопараметричности, многокритериальности задача оптимизации имеет не единственное решение.

Неоднозначность решения не может быть устранена путем внутреннего, более детального анализа системы. Необходим внешний анализ системы, т. е. она должна рассматриваться как подсистема более сложной системы и упомянутые выше критерии оптимизации ранжируются по степени их влияния на критерии оптимальности последней. Это позволяет построить некоторый результирующий показатель качества ТС, который в принципе определит единственное решение задачи оптимизации. Поскольку возможности объективного выбора результирующего критерия ограничены как временем, отпущенным на проектирование, так и знаниями свойств систем более высшего иерархического уровня, то такой выбор неизбежно на каком -то этапе становится субъективным, и именно в этом смысле используется термин «квазиоптимальный», говоря о единственном решении задачи параметрического синтеза. Модель оптимизации позволяет достаточно полно спроектировать ТС. Теперь можно говорить о моделях оптимального распределения ТС между пользователями, учитывающих затраты на транспортирование, установку данной системы и ввод ее в действие. Модели такого типа в настоящее время достаточно полно и детально разработаны. Это хорошо изученные транспортные задачи, задача о назначениях и т. д. Однако и здесь могут потребоваться более точные и специфичные модели для исследования возможности использования системы в конкретном месте и в конкретное время.

В связи с широким внедрением микропроцессорной техники, микроЭВМ, ЭВМ для управления ТП появляется необходимость широкого использования моделей управления. Это ММ, лежащие в основе алгоритмов управления данной ТС. Такая модель строится на основе модели функционирования системы и предполага ет расчленение ТП на последовательно -параллельные ветви с пространственновременным разделением функций каждой из них и соответствующим точным согласованием во времени. Назначение такой модели заключается в том, что она позволяет рационально распределить средства управления внутри ТС. Модель управления позволяет, кроме того, выявить аварийные режимы функционирования ТС и предусмотреть своевременное автоматическое выключение её при необходимости. Потребности разработки моделей управления выходят далеко за рамки традиционной теории оптимального управления, предполагающей возможность описания ТП системой обыкновенных дифференциальных уравнений и получение оптимального решения в достаточно узком смысле. Проблемными пока ещё остаются вопросы, касающиеся применения дискретных управляющих воздействий, что характерно для цифровых средств управления. Следует ожидать, по-видимому, что применение вычислительной техники в управлении ТП будет стимулировать разработку нового класса ММ управления. Уместно упомянуть и об эксплуатационных моделях ТС. Это прежде всего модель надежности ТС, анализ которой позволяет регламентировать время ее работы, графики ремонтов и профилактических мероприятий, учитывать естественные деградационные процессы. Следует также упомянуть модель морального старения ТС. Прогноз морального старения может быть осуществлен на основе модели, полученной методом дисперсных оценок.

Общее рассмотрение вопросов проектирования ТС с позиций системного подхода выявляет, таким образом, необходимость использования при описании,

4

анализе и синтезе ТС весьма широкого круга ММ различного назначения.

Математическое моделирование основных единиц технологических

процессов – операций.

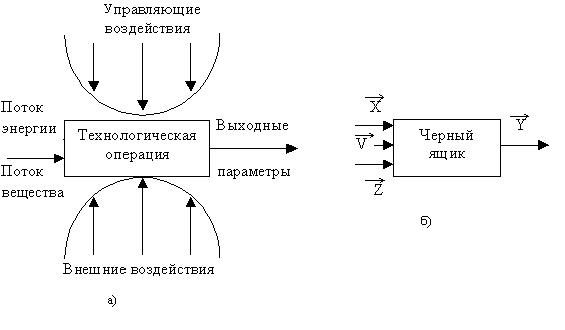

Построение адекватных моделей технологических операций (ТО) является основой описания ТС, предпосылкой для создания автоматизированных систем управления ТП (АСУ ТП), гибких автоматизированных производственных систем (ГАПС) и выполняется в процессе предпроетного обследования действующих производств. Для осуществления ТО необходимо обеспечить своевременное наличие на соответствующем рабочем месте комплектующих изделий, материалов, энергии, технологического оснащения и управляющих воздействий. Так, при производстве микроэлектронных изделий, например БИС, совокупность физико-химических процессов внутри технологической установки состоит в преобразовании входных потоков энергии и вещества. Для обеспечения требуемых физико-химических превращений на поверхности и в объеме твердого вещества и выходных параметров изделий необходимо этими потоками управлять (рис. 2.1, а).

Рис. 2.1. Физическая (а) и кибернетическая (б) м одели технологической операции.

При анализе и синтезе ТП и ТС с целью выбора их опти мальных параметров для обеспечения их эффективности в центре внимания находятся управляющие воздействия. При этом считается, что материальные и энергетические потоки, как и готовность средств технологического оснащения, а также квалифицированная деятельность персонала являются необходимым, всегда выполнимым условием. Это приводит к кибернетическому представлению отдельной операции в виде некоторого нормально функционирующег о “черного ящика” (рис. 3.1,6); при этом внутреннее содержание, схема этого “черного ящика" не рассматриваются, основное внимание обращается на входную и выходную

5

информацию о существенных факторах. В соответствии с этим ММ операции должна в количественной форме отражать реальные взаимосвязи между входными и выходными характеристиками изделия, геометрическими параметрами заготовок, электрофизическими характеристиками исходных материалов, параметрами комплектующих изделий, режимами технологического оборудования, параметрами инструмента и др. Полнота и детальность математического описания реальных воздействий, состояния оборудования и выходных параметров изделия зависят от типа и уровня рассматриваемой технологической задачи. В простейшем случае может оказаться вполне достаточным использовать алгебраические соотношения между числовыми значениями нескольких параметров, а в наиболее сложных - привлекать последние достижения новейших разделов математики.

Среди применяемых моделей наиболее общей является описание состояния объекта моделирования (в данном случае операции) конечномерным вектором

Y определенных функциональных или числовых параметров (или показателей), называемых выходом системы или вектором отклика. Всякая ТО определяет вектор отклика в зависимости от воздействующих факторов, поэтому ее математическая модель должна содержать как математическое описание этих факторов, так и математическое описание соответствующих взаимосвязей между откликом и воздействующими факторами. В общем случае воздействие, как и отклик, описывается конечномерными векторами определенных функциональных или числовых показателей, а реализуемые при выполнении ТО взаимосвязи между воздействием и откликом — соответствующими функциями. Напомним, что если каждому значению переменной x из некоторого множества поставлено в соответствие значение

переменной Y ,то говорят, что задана функция Y = f (x); если каждой функции f (x) из некоторого множества поставлено в соответствие значение переменной Z , то

говорят, что |

задан функционал |

Z = F[f (x)]; |

если каждой функции f (x) из |

|

некоторого множества поставлена в соответствие также функция |

Z (t), то говорят, |

|||

что задан |

оператор Z (t)= A[f (x)].Последние |

зачастую |

представляются |

|

системами интегродифференциальных уравнений (обыкновенными в частных производных), соответствующих функционалов или функций передачи, алгебраических соотношений и т. п.

При математическом моделировании ТО, в частности, входящих в ГАПС, реальные воздействия делят на три группы факто ров. Первая группа составляет

K x -мерный вектор X входных управляемых параметров xk (r ,t) — функций

времени t и пространственных координат r , т. е. таких, которые можно измерять и целенаправленно изменять их распределение во времени и в ра бочем объеме,

поддерживая при этом заданный технологический режим. Часто вектор X называют вектором управления или просто вектором факторов; область его возможных значений — множеством допустимых управлений или факторным пространством, а его составляющие — управлениями или факторами.

Вторая группа образует Kϑ -мерный вектор V контролируемых, но неуправляемых функций, ϑk (t,r ), характеризующих состояние исходных факторов

(например, чистота материалов, поступающих на операцию формирования тонких пленок) и операции в целом. Они не поддаются целенаправленному изменению в пределах данной операции.

Третья группа составляет K Z -мерный вектор Z неконтролируемых функций zk (t,r ), а следовательно, и неуправляемых параметров операции. Сюда относятся параметры, оказывающие недетерминированные возмущающие воздействия на

6

ТО.

Таким образом, построить ММ технологической операции означает определить математические соотношения между всеми указанными векторами

M [Y,X ,V,Z]=0

или предпочтительно в явном виде

Y =M я[X,Y,Z].

Общие математические соотношения, связывающие пространственновременные описания всех участвующих в ТО явлений, оказываются излишне сложными, что затрудняет их практическое использование. Поэтому на современном этапе развития математической теории технологии чаще всего прибегают к упрощенному моделированию, выбирая сложность модели из практических соображений. Построение простой ММ, достаточно точно описывающей ТО как часть сложного комплекса, в большой степени зависит от опыта разработчика. Основой работы, особенно на первых порах, может явиться овладение типовыми ММ. Рассмотрим последовательность упрощенных описаний ТО.

Всякая ТО протекает во времени и в пространстве, поэтому как характеризующие ее состояние параметры Y , так и характеризующие различные воздействия внешней среды параметры X ,V ,Z, как уже отмечалось ранее, должны

отражать изменчивость соответствующих величин как при изменении времени t , так и при разных значениях пространственных координат r :

yk (t,r ), k =1,K y ; xk (t,r ), k =1,K x ;

(3.1)

ϑk (t,r ), k =1,Kϑ ; zk (t,r ), k =1,K z .

Если для поставленной технологической задачи существенна зависимость параметров ТО и от времени, и от пространственныхкоординат, приходим к наиболее сложной динамической модели с распределенными параметрами. При этом в каждый фиксированный момент времени состояние объекта и внешней среды характеризуется значениями параметров в бесконечном числе точек пространства, а сами эти параметры подчиняются системам нелинейных интегродифференциальных уравнений в частных производных. Иногда модели с распределенными параметрами удается приближенно свести к моделям с сосредоточенными параметрами. Это можно сделать, например, путем дискретизации функций (3.1) по аргументу r , что приведет к замене каждой из этих функций набором функций времени с фиксированными пространственными

координатами ri , i =1,I :

yk (t)= {yk (t,r )}, k =1,K y |

; |

|

|

|

|

xk (t)= {xk (t,ri )}, k =1,K x |

; |

||||

ϑk (t)= {ϑk (t,r )}, k =1,Kϑ |

; |

zk (t)= {zk (t,zi )}, k = |

|

. |

|

1,K z |

|||||

При этом могут потеряться определенные свойства, характерные для этих объектов. Поэтому желательно провести полный анализ операции как системы с

7

распределенными параметрами и только при численных расчетах проводить упрощение.

Если пространственное распределение параметров постоянно или для рассматриваемой задачи несущественно, то важно учитывать изменчивость во времени как внешних воздействий, так и описываемого «черного ящика». Например, в гибких ТП приходим к динамической модели с сосредоточенными параметрами. При этом в каждый фиксированный момент времени состояние объекта и внешней среды характеризуется конечным числом параметров, подчиняющихся в общем случае системам нелинейных интегродифференциальных уравнений с переменными коэффициентами. Аналогично тому, как производится дискретизация непрерывных пространственных координат в случае систем с распределенными параметрами, при описании динамических систем с непрерывным временем возможно упрощение

модели путем перехода к дискретному времени ti , i =1,I . Разностные уравнения,

определяющие значения переменных в дискретные моменты времени, выводятся из соответствующих уравнений, представляющих эти переменные в непрерывном времени.

Если режимы оборудования после наладки при проведении операции неизменны, в частности отсутствует подналадка, а внешние воздействия изменчивы во времени, получим стационарную систему уравнений, т. е. с постоянными коэффициентами.

Например, операция химического травления, которая широко используется в технологии ЭУ как при производстве печатных плат, так и при производстве микросборок. Режимы оборудования в этой операции — температура травления, тип травителя, размеры ванны или реактора, а также толщина и материал травящейся пленки

— выбираются заранее и остаются неизменными в процессе операции. Однако скорость травления, которая в значительной степени определяет конечный результат (удаление материала, минимальное искажение размеров, селективность действия травителей и др.), меняется вследствие изменения во времени таких воздействий, как концентрация частиц травителя у поверхности твердой фазы, изменения температуры поверхности из-за выделения тепла при реакции, различной кинетики травления по глубине материала. Если рассматривать операцию травления как процесс, происходящий именно на поверхности твердой фазы, то все эти переменные воздействия можно считать внешними.

С некоторыми ограничениями и допущениями операция травления Si +Cl2 = SiCl2 в реакторе непрерывного действия, представленная в общем виде как A1 + A2 = B описывается системой уравнений с постоянными коэффициентами

x1 = a11 x1 (t)+ a12 x2 (t)+b11u1 (t)+ c11ϑ(t);

x2 = a21 x1 (t)+ a22 x2 (t)+b21u2 (t)+ c21ϑ(t);

x3 = a31 x1 (t)+ a32 x2 (t)+ a33 x3 (t)+ c31ϑ(t),

где переменные состояния операции x1 , x2 , x3 являются функциями изменяющегося во времени содержания в травителе на выходе реактора веществ A1 , A2 , B :

x1 = x1 [A1 (t)]; x2 = x2 [A2 (t)]; x3 = x3 [B(t)] ;

8

переменные управления u1 и u2 представляют функции веществ A1 и A2 на входе реактора:

u1 = u1 [A1 (t)]вх ; u2 = u2 [A2 (t)]вх ;

возмущающее воздействие ϑ является функцией количества молей, распадающихся и появляющихся в единицу времени: ϑ =ϑ[M (t)].

Если в ТО существенные факторы в о времени не изменяются или их изменение для рассматриваемой задачи несущественно, приходим к стационарной статической модели. При этом состояние объекта и внешней среды для любого момента времени описывается конечным числом параметров, связанных между собой алгебраическими уравнениями. Например, при операции вырубки деталей штампом усилие вырубки

P =σср Ld где σср — сопротивление материала срезу; L – длина контура; d –

толщина листа.

Для ТО, у которой параметры изменяются во время ее выполнения, в частности при наличии подналадки технологического оборудования или оснастки, это будут нестационарные уравнения, т. е. с коэффициентами, плавно или скачкообразно изменяющимися во времени.

Примером является ТО получения тонких пленок методом термовакуумного испарения. При испарении уменьшается масса материала на испарителе, что ведет к увеличению сопротивления испарителя, а следовательно, к снижению тока. Чтобы не изменялась скорость испарения, в процессе операции производится регулировка тока так, чтобы его значение оставалось неизменным. Эта операция описывается системой дифференциальных уравнений с коэффициентами, зависящими от времени и от других технологических и физических параметров процесса испарения.

С учетом распределенности и изменчивости параметров, важно знать, что нелинейность уравнений отражает зависимость модели от значений учитываемых параметров: наличие интегралов в уравнениях отражает влияние на ТО эффектов накопления вещества или энергии; наличие производных – влияние значений скоростей и ускорений учитываемых параметров. Обоснованное исключение из модели одной или нескольких особенностей, т.е. пренебрежение при построении ММ теми или иными реальными свойствами ТО, является способом получения приближенного математического описания ТО.

Из многообразия приближенных ММ реальных объектов в технических науках особое место занимают линейные модели. Линейной называется модель, обладающая так называемым свойством аддитивности по воздействию, т. е. реакция на сумму воздействий равна сумме реакций этой модели на каждое слагаемое. Линейные модели описываются линейными уравнениями.

Все рассмотренные ранее системы соответствующих уравнений с достаточной для каждого случая полнотой описывают реальные ТО. В пределах одинаковой полноты описания однотипные ММ различных ТО будут отличаться порядком уравнений и значениями соответствующих коэффициентов в этих уравнениях, поэтому для сравнения разных ТО достаточно сравнивать упорядоченные последовательности коэффициентов. Более того, каждая ММ с исчерпывающей полнотой описывается упорядоченным набором коэффициентов соответствующих уравнений при заданных начальных условиях. Такое представление свойств ММ не единственно и во многих задачах анализа и синтеза соответствующих ТО широко используются более удобные формы их описания.

Часто наглядным является представление свойств ТО на основе решения соответствующих уравнений при вполне определенных типовых воздействиях на

9

моделируемый объект. Другими словами, удобно сравнивать различные моделируемые объекты по величине и характеру их реакции на “пробное” (типовое по форме и стандартное по величине) воздействие. Особенно это целесообразно при анализе и синтезе стационарных линейных динамических объектов. Если в качестве “пробного” воздействия использовать одиночный скачок величины входного воздействия, то изменение выходного параметра различных ТО будет различным, ТО можно сравнивать по таким реакциям на одинаковые воздействия.

Реакция анализируемого объекта на единичный скачок носит специальное название — переходная характеристика объекта. Переходная характеристика ТО может быть вычислена, если при решении описывающей ее системы уравнений подставить в виде показателя внешнего воздействия единичный скачок.

Другим часто используемым «пробным» воздействием является кратковременное ударное воздействие, математической идеализацией которого является дельта-функция. Реакция анализируемого объекта на дельта-функцию называется его импульсной переходной характеристикой.

Если в качестве «пробного» воздействия использовать гармоническое колебание внешнего воздействия единичной амплитуды, то реакция стационарного линейного объекта также является гармоническим колебанием той же частоты, а изменения амплитуды и фазы этого колебания зависят от свойств этого объекта.

Функции, описывающие зависимость амплитуды А(ω) и фазы ϕ(ω) выходного

колебания от частоты ω синусоидального выходного колебания единичной амплитуды, называются соответственно амплитудно- и фазочастотной характеристиками данного объекта; вместе они определяют комплексную функцию

частоты Ф(iω)= A(ω)exp{jϕ(ω)}, называемую передаточной функцией данного

объекта.

Поскольку все названные характеристики, начиная с упорядоченного набора коэффициентов, однозначно характеризуют стационарные линейные объекты, они взаимосвязаны известными преобразованиями.

Технологический процесс производства ЭВС может содержать заготовительные, обрабатывающие, сборочные, монтажные, испытательные, контрольноразбраковочные и другие операции, каждая из которых описывается своей ММ, базирующейся на соответствующих законах распределения выходных параметров, характеризующих точность и надежность выполнения конкретной ТО.

Гибкая автоматизация технологических процессов.

Преимущества высокоточных групповых технологий лучше всего реализуются в условиях гибкой производственной системы (ГПС). ГПС представляет собой комплекс автоматизированного оборудования (технологического, транспортного, складского и др.) с единой автоматизированной системой управления (АСУ), обеспечивающей быстрый переход с выпуска одного изделия на выпуск другого путем замены программы АСУ, автоматической смены инструментов и оснастки без изменения состава и расположения основного оборудования. По сути, ГПС можно рассматривать как организационно-техническую структуру (т.е. организационную, функциональную, компоновочную и информационно-управляющую), на основе которой создаются высокоэффективные (преимущественно мелкосерийные многономенклатурные), а также интегрированные производства перспективных ЭУ.

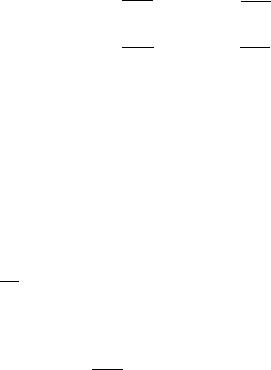

В состав автоматизированного технологического оборудовании обычно входят гибкие технологические модули (ГТМ - основная технологическая структурная единица ГПС) и (либо) робототехнологические комплексы с индивидуальными средствами автоматического управления или управляемые от центральной ЭВМ, устройства загрузки-

10

выгрузки (промышленные роботы или специальные автоматические устройства) объектов производства (и их конструктивов), унифицированная (или специальная) оснастка, контрольно-измерительные средства и т.д. (рис. 2.2). Состав технологического оборудования ГПС должен подбираться так, чтобы обеспечить реализацию ТП, предусмотренных в сменных программах с учетом резервирования отдельных ГТМ (на случай отказа) для обеспечения непрерывной работы ГПС.

Транспортное оборудование (транспортеры, конвейеры, автоматические тележки, промышленные роботы или специальные автоматические устройства) должно обеспечивать своевременную подачу со складов к технологическому оборудованию заготовок, конструктивов, сменной оснастки и требующих замены инструментов, материалов технологических сред (ТС) и доставку на склады готовых ЭУ, сменной оснастки и инструмента, отходов производства и т.д. по адресам, указываемым по команде центральной управляющей ЭВМ (см. рис. 3.2).

Складское оборудование представляет собой складирующие автоматы, на которых хранятся и выдаются по команде АСУ полуфабрикаты, готовые ЭУ, конструктивы, оснастка, инструменты, материалы и т.д. в количестве, достаточном для непрерывной работы ГПС.

АСУ на базе ЭВМ осуществляет оперативный контроль за работой ГПС и ее составляющих, оптимизирует режим работы всех единиц оборудования, особенно при переходе на выпуск других изделий, определяет необходимые для этого инструменты, оснастку, материалы ТС и дает команду на их доставку к технологическому оборудованию, а также изъятие заготовок, оснастки, отходов и т.д. от предыдущего изделия. Высокое быстродействие и большая емкость памяти ЭВМ обеспечивают надежный контроль и оперативное управлениепроизводственным процессом в рамках ГПС.

Таким образом, в отличие от жесткой гибкая автоматизации характеризуется:

-быстрой переналаживаемостью производственной системы только с использованием имеющегося в составе ГПС технологического оборудования;

-широким применением ЭВС и робототехники;

-оперативностью контроля и управления ТП;

-возможностью оптимизации ТП и процесса управления производством;

-возможностью диагностирования технического состояния оборудования;

-совместимостью со всеми средствами реализации любых САПР, что позволяет при соответствующем выборе компьютерной среды организовать интегрированную производственную систему;

-возможностью совершенствования изделий и технологий их изготовления;

-потребностью в высококвалифицированных рабочих н ИТР;

-возможностью организации малолюдной и безлюдной технологий, а в сочетании с кластерными системами - экологически чистых технологий.

Переналаживаемость и гибкость ГПС. Под переналаживаемостью ГПС подразумевается возможность быстрого и экономичного перехода с одного ТП на другой в связи с изменением конструктивных, технологических, организационных, управленческих и экономический факторов, а также объема выпуска изделий. Основной характеристикой переналаживаемости является время переналадки. Переналаживаемость присуща любому многономенклатурному производству, но в современных условиях производства ЭВС требования к переналаживаемости особенно возрастают. Это определяется частой сменяемостью ЭУ, обусловленной постоянным совершенствованием их конструкций, изменением их функциональных параметров, одновременным выпуском нескольких модификаций изделий, изменением объема выпуска, совершенствованием различных технологий (реализуемых в ГПС), освоением новых ЭУ, пользующихся повышенным спросом у потребителей и т.д., а также

11

Рис. 2.2. Гибкая автоматизированная линия сборки и монтажа ячеек ЭВС с поверхностными сборкой и монтажом: 1 – загрузчик; 2 – модуль трафаретной печати припойной пасты; 3– конвейер; 4– модуль нанесения клея; 5 – модуль сборки компонентов с простейшей конструкцией на платах; 6 – модуль сборки на платах компонентов средней сложности; 7– модуль сборки на платах компонентов с самой сложной конструкцией корпусов; 8 – монтаж групповой пайкой; 9 – разгрузчик; 10 – транспортный робот, управляемый ЭВМ; ЭВМ1 – центральная ЭВМ; ЭВМ2 – ЭВМ контроля и управления автоматической линией; ИДисходные данные; ВД– выходные данные; Д1 и Д2– дисплеи.

12

разработкой уникальных ЭУ. Переналадка может быть также связана с отказом отдельных единиц ГПС и автоматическим включением резервных в ТП.

В ГПС можно выделить неизменяемые базовые структурные единицы (БСЕ), а также средства наладки и настройки. Средства наладки позволяют изменять качественные и количественные характеристики ГПС путем замены одних узлов другими в пределах допускаемых отклонений, определяемых БСЕ. Средства настройки позволяют изменять качественные и количественные характеристики ГПС без замены узлов, а только путем их переналаживания в заданных пределах (с помощью регулировочных органов или элементов),

К БСЕ относятся; несущие конструктивы технологического оборудования, индивидуальных или групповых устройств управления; транспортно-накопительных устройств, загрузочно-разгрузочного и другого оборудования, а также их общее

программно-математическое обеспечение.

К наладочным средствам относятся агрегатные узлы технологического оборудования и автоматизированной транспортно-складской системы, технологическая

оснастка, включая инструментальную, захваты и ориентирующие устройства, узлы систем инструментального, технологического и информационного обеспечения, дополнительные блоки систем управления, специальное программное обеспечение управляющих ЭВМ, управляющие программы.

Средства настройки включают регулируемые электронные узлы и электромеханические конструктивы технологического оборудования, регулировочные органы и элементы устройств индивидуального, группового и централизованного управления, входные параметры программного обеспечения.

Переналадка - это технологический процесс, связанный с изменением характеристик ГПС. Возможность эффективного изменения этих характеристик достигается гибкостью производительной системы. Гибкость является характеристикой непосредственно ГПС, а переналаживаемость определяется характеристиками как ГПС, так и объектов производства.

Гибкость производственной системы определяется:

- диапазоном изменения технических характеристик (например, режимов обработки, прижимных усилий, допустимой конфигурации и размеров отдельных конструктивов оборудования, количества рабочих органов, точности выполнения технологических операций и т.д.) ГПС и ее структурных единиц;

- универсальностью технических решений в пределах одной ГПС, в том числе основного и вспомогательного оборудования, применяемой оснастки для различных видов оборудования, средств управления, информационного н программного обеспечения;

-временем, требуемым для изменения технических характеристик ГПС;

-совершенством системы управления и средств программного обеспечения в

отношении оперативности переналадки ГПС.

В качестве меры гибкости перехода ГПС, выпускавшей изделия i-го наименования, к выпуску изделий j-го наименования принимают коэффициент гибкости Гij , определяемый как

Гij = [t pj /(t pj +tij )] (1 −1/ n),

где t pj |

j-го |

наименования; tij - время переналадки ГПС при переходе от выпуска i-го

13

j-му; (1 −1/ n) - весовой коэффициент, учитывающий объем

номенклатуры выпускаемых ГПС изделий различных наименований (для выпуска изделий только одного наименования n =1, а Гij = 0 ).

Для оценки среднего значения коэффициента гибкости ГПС Г , рассчитанного на выпуск ЭУ n различных наименований, следует в уравнение для определения Гij

подставить вместо t pj и tij |

их средние значения: |

|

|

|

|

|

|

|

|||||||||

|

|

|

1 |

n |

|

|

|

|

|

|

2 |

|

n |

n |

|||

|

|

= |

∑t pj , |

|

|

|

= |

|

|

|

∑ ∑tij , |

||||||

|

t pj |

|

tij |

|

|

||||||||||||

|

n |

|

|

n |

(n |

|

|||||||||||

|

|

|

j=1 |

|

|

|

|

−1) i=1 |

j=1 |

||||||||

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑t pj |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

j=1 |

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

Г = |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

n |

2 |

n |

n |

|

|

|

|

|||||

|

|

|

|

|

|

|

∑t pj + |

∑ ∑tij |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

j=1 |

n −1 i=1 |

j=1 |

|

|

|

|

|

|

||

Этот коэффициент может быть применен для простейшей оценки гибкости проектируемых ГПС и находящихся в эксплуатации, так как характеризует способность ГПС к самообеспечению готовности выпускать изделия другого наименования, Чем больше этот показатель, тем выше способность ГПС к переналаживанию. Расчет усредненного коэффициента гибкости позволяет установить уровни гибкости ГПС

(например, к высшему уровню гибкости следует отнести ГПС, для которых Г = 0,8 -

0,9,, к среднему - ГПС с Г = 0,6- 0,8 ).

Использование коэффициента гибкости в качестве основного параметра ГПС при моделировании (математическом или имитационном) дает возможность определить оптимальную последовательность запуска исходных для изготовления ЭУ конструктивов, деталей и т.п. в производство, а также сравнение и выбор нужной ПГС для производства перспективных ЭВС,

В заключение важно отметить, что гибкая автоматизация постепенно стирает границы между единичным и крупносерийным производством ЭУ, поскольку является самым удачным для производства ЭУ компромиссным решением, обеспечивающим сочетание универсальности с повышением производительности технологического оборудования. Современное представление о гибкости, кроме того, обязательно должно быть связано с наличием избыточных производственных мощностей и дополнительных капиталовложений, что в реальной действительности всегда экономически оправдывается за счет высокого качества и надежности выпускаемых ЭУ, а тем самым и их конкурентоспособности в условиях рыночной экономики. Кроме того, на основе ГПС и всех видов систем автоматизированного проектирования возможно создание интегрированных производственных систем (интегрированных производств), обеспечивающих на единой интегрированной базе данных интеграцию разработки, производства и управления всей ТС, направленную на создание перспективных ЭУ.

Производственный и технологический процессы. Технологическая иерархия.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий, в частности ЭВС. В состав производственного процесса входят все действия по изготовлению,

14

сборке, монтажу, контролю качества выпускаемых изделий; хранению и перемещению его деталей, полуфабрикатов и сборочных единиц на всех стадиях изготовления; по организации снабжения и обслуживания рабочих мест, участков и цехов; управлению всеми звеньями производства, а также комплекс мероприятий по технологической подготовке производства.

Технологический процесс (ТП) – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. В ТП непосредственно участвуют только основные рабочие. Технологические процессы строят по отдельным методам их выполнения (процессы литья, механической и термической обработки, формирования покрытий, сборки, монтажа, контроля, регулировки ЭВС и др.). ТП разделяют на операции.

Технологическая операция – это законченная часть ТП, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно изготавливаемыми или собираемыми изделиями одним или несколькими рабочими. Условие непрерывности операции означает выполнение предусмотренной ей работы без перехода к другому рабочему месту для выполнения другой работы. Например, подготовка ленточных проводов к монтажу включает в себя мерную резку, удаление изоляции с определенных участков провода и нанесение покрытия на оголенные токоведущие жилы. Приведенный пример показывает, что состав операции устанавливают не только на основе технологических соображений, но и с учетом организационной целесообразности.

Технологическая операция (ТО) является основной единицей производственного планирования и учета. На основе операций оценивается трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; определяется требуемое количество рабочих, оборудования, приспособлений и инструментов, себестоимость работы (например, сборки); ведется календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией следует понимать законченную часть ТП, выполняемую непрерывно на автоматической линии, которая состоит из нескольких единиц технологического оборудования, связанных автоматически действующими транспортно-загрузочными устройствами. При гибком автоматизированном производстве непрерывность выполнения операции может нарушаться, например, направлением собранного полуфабриката, электронного узла и т.д. на промежуточный склад-накопитель в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

Кроме технологических операций в состав ТП включают ряд необходимых для его осуществления вспомогательных операций (транспортных, контрольных, маркировочных и т. п.).

В свою очередь операции делятся на установы, позиции, переходы, приемы и др.

Установ представляет собой часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы, например, установ играет важную роль при выполнении такой сложной операции, как операция окончательного профилирования рабочей поверхности плавающего конструктива блока магнитных головок, которая представляет собой

участок наружной сферической или цилиндрической поверхности радиусом 6 ·103 мм и погрешностью формы 0,3…0,6 мкм.

Позиция – часть операции, выполняемая при неизменном положении инструмента относительно детали.

Технологический переход – законченная часть технологической операции, характеризуемая постоянством режимов, применяемых инструментов и поверхностей, образуемых обработкой или соединяемых при сборке.

Прием – это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

В производстве деталей, сборочных единиц и устройств ЭВС используется большой перечень ТП, основанных на различных физических, химических и других методах обработки материалов.

Микроминиатюризация аппаратуры, повышение ее быстродействия и точности функциональных параметров требуют особого внимания к неразрушающим методам контроля и управлению качеством продукции. Использование большого разнообразия материалов и технологий (в том числе химических технологий) делает актуальным вопрос об охране окружающей среды и людей, занятых в сфере производства ЭВС.

Производство печатных плат (ПП) основано на химическом, электрохимическом и комбинированном методах изготовления. Они различаются способами получения рисунка токопроводящего слоя и межслойных переходов.

Производство сборочных единиц и модулей ЭВС основано на сборке и электрическом монтаже, причем монтаж является более трудоемким. Электромонтажные работы по получению электрических соединений выполняют различными методами: пайкой, сваркой, склеиванием контактолами, накруткой, механическим сочленением и др.

Механическое сочленение (контактирование) в модулях 1…4 уровней осуществляют с помощью электрических соединителей (разъемов), которые являются комплектующими изделиями. Технология их изготовления построена на типовых операциях холодной листовой штамповки, переработки пластмасс,

15

механической и химической обработки.

Производство ферритовых сердечников основано на применении технологии изготовлений деталей различной конфигурации из металлокерамических материалов. Особенность ее заключается в необходимости достижения и обеспечения стабильности магнитных параметров сердечников путем регулирования условий реализации ТП.

Изготовление электромеханических узлов регистрирующей аппаратуры, печатающих устройств, накопителей на подвижных носителях информации осуществляют с помощью традиционных методов механической обработки и сборки.

Производство полупроводниковых ИС с диффузионно- и эпитаксиально-планарными структурами базируется на интегральной технологии, основными принципами которой являются: технологическая совместимость элементов схемы, групповая обработка, универсальность процессов (например, диффузии, ионного легирования, эпитаксии, пассивации и др.), унификация пластин и заготовок.

Создание гибридных тонкоплёночных ИС и микросборок основано на ТП вакуумного термического испарения материалов, либо их распыления в вакууме (с помощью, например, ионной бомбардировки) с последующим осаждением на подложки. Производство толстоплёночных (толщиной более 1 мкм) ИС и микросборок основано на получении плёночных элементов методом сеткографической (или трафаретной) печати, т.е. путём продавливания паст, содержащих смеси мелкодисперсных порошков соответствующих материалов (резистивных, диэлектрических, или проводящих) через сетчатый трафарет с последующей сушкой, вжиганием и подгонкой толстоплёночных элементов.

При разработке ТП необходимо учитывать принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях.

В зависимости от номенклатуры, регулярности, стабильности и объёма выпуска изделий современное производство подразделяется на различные типы: единичное, серийное и массовое.

Единичное производство характеризуется широтой номенклатуры и малым объёмом выпуска изделий. При этом под объёмом выпуска подразумевается количество изделий определённых наименований, типоразмера и исполнения, изготавливаемых предприятием или его подразделениями в течение планируемого интервала времени.

На предприятиях единичного производства количество выпускаемых изделий и размеры партий заготовок и сборочных единиц, поступающих на рабочее место для выполнения технологической операции, исчисляются штуками и десятками штук; на рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или неповторяющиеся совсем; используется универсальное точное оборудование; стандартные инструменты и приспособления применяются редко; взаимозаменяемость деталей и узлов во многих случаях отсутствует, широко распространена пригонка деталей или узлов по месту; квалификация рабочих очень высокая, так как от нее в значительной мере зависит качество выпускаемой продукции; низкий уровень механизации и автоматизации ТП; высокая стоимость аппаратуры. Коэффициент закрепления операций (характеризующий количество ТО, выполняемых на 1 рабочем месте, т.е. определяемый отношением суммы ТО в конкретном ТП к количеству рабочих мест) для единичного производства составляет более 40.

Для единичного производства изготавливают и используют минимальное количество конструкторской и технологической документации (соответственно КД и ТД).

Массовое производство характеризуется узкой номенклатурой и большим объёмом выпуска изделий, непрерывно изготавливаемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства равен 1, т.е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. При этом используется простое стандартное высокопроизводительное оборудование, которое расставляется по поточному признаку (т.е. по ходу технологического процесса) и во многих случаях связывается транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами – накопителями деталей и сборочных единиц, снабженными роботами-манипуляторами; широко применяются автоматические линии и автоматизированные производственные системы, управляемые от ЭВМ.

Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обратываемых заготовок и собираемых узлов. Только в отдельных случаях применяется селективная сборка, обеспечивающая групповую взаимозаменяемость.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном, так как на настроенных станках и другом автоматическом оборудовании могут работать рабочиеоператоры сравнительно низкой квалификации.

Для массового производства изготавливают и используют полный комплект КД и ТД с максимальным применением документации типовых и (или) групповых ТП.

Типовой ТП характеризуется единством содержания и последовательности большинства ТО и переходов для изготовления или ремонта групп изделий с общими конструктивными признаками. Типовой ТП, как правило, всегда хорошо отработан и обычно стандартизирован. Например,

16

тонкопленочные гибридные микросборки различного функционального назначения могут изготавливаться по ТД на типовой ТП, если это указано в данной ТД. К одному типу объектов

производства относят конструктивы, для которых можно разработать один ТП.

Групповой ТП предназначен для совместного (одновременного) изготовления или ремонта групп объектов производства с общими технологическими признаками, но разными конструктивными и функциональными признаками. Например, химическая обработка полупроводниковых пластин, плат; фотолитография в производстве разных полупроводниковых БИС; металлизация изготавливаемых по одной технологии печатных плат разногоназначения, разных размеров и с разн ым рисунком топологических элементов и др.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями и средним объемом выпуска. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелко-, средне- и крупносерийное производство (коэффициент закрепления операций соответственно составляет 20…40, 10…20, 1…10).

Объем выпуска продукции предприятий серийного типа колеблется от десятков до тысяч регулярно повторяющихся изделий. При этом в производстве используются универсальное и стандартное оборудование. Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков цеха по предметно-замкнутым участкам. Технологическая оснастка в основном универсальная, однако во многих случаях (особенно в крупносерийном производстве) используется стандартная высокопроизводительная оснастка, необходимость в которой должна быть обоснована технико-экономическим расчетом.

Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки. Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном, так как наряду с рабочими высокой квалификации, работающими на сложном универсальном оборудовании и наладчиками, используются рабочие-операторы, работающие на настроенных станках. В зависимости от объема выпуска и особенности изделий обеспечивается полная взаимозаменяемость, неполная, групповая взаимозаменяемость сборочных единиц, однако в ряде случаев на сборке применяется компенсация размеров и пригонка по месту.

Для серийного производства разрабатывают и используют ограниченное количество КД и ТД.

Технологическая подготовка производства.

Рациональная организация производственного процесса невозможна без проведения тщательной технологической подготовки производства (ТПП), которая должна обеспечивать полную технологическую готовность предприятия к производству изделий ЭВС высшей категории качества в соответствии с заданными технико-экономическими показателями, устанавливающими высокий технический уровень и минимальные трудовые и материальные затраты, то есть высокотехнологичных изделий.

Технологическая подготовка производства – совокупность современных методов организации, управления и решения технологических задач на основе комплексной стандартизации, автоматизации, экономико-математических моделей и средств технологического оснащения. Она базируется на единой системе технологической подготовки производства (ЕС ТПП), введенной Госстандартом. Стандарты ЕС ТПП устанавливают общие правила организации и проектирования ТП, моделирования процесса управления производством, предусматривают широкое применение прогрессивных ТП, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, а также инженерно-технических и управленческих работ.

Задачи, решаемые ТПП:

-отработка конструкции изделия на технологичность;

-прогнозирование развития технологии;

-стандартизация технологических процессов и формирование производственного фонда документации на ТТП;

-группирование технологических процессов и их разработка (в том числе групповых ТП);

-оценка уровня технологии, определение основных направлений и путей повышения уровня технологии на предприятии;

-организация и управление процессом ТПП;

-разработка новых технологических процессов и совершенствование действующих единичных ТП, включаяпроцессы технического контроля и испытаний электронных устройств (ЭУ) и их конструктивов;

-технологическое оснащение производства, включая проектирование и оснащение рабочих мест согласно разработанным ТП;

17

-проектирование средств специального технологического оснащения;

-разработка подетальных норм расхода материалов, подетально-пооперационных норм затрат труда с обеспечением применения технически обоснованных норм времени на выполнение операций, а также подетальных стоимостных затратпо производственным подразделениям для обеспечения хозрасчетной деятельности.

Совершенствование организации ТПП заключается в разработке отделом главного технолога

руководящих материалов, положений, стандартов организационно-методических документов и нормативов, регламентирующих функции ТПП.

В зависимости от размеров партий выпускаемых изделий характер ТПП серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства. Правильное определение характера проектируемого ТП и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьезные технико-экономические расчеты и анализы.

Технологическая подготовка производства ЭВС должна содержать оптимальные решения не только задач обеспечения технологичности изделия, проектирования и становления производства, но и проведения изменений в системе производства, обусловленных последующим улучшением технологичности и повышением эффективности изделий. Поэтому современная ТПП сложных ЭУ должна быть автоматизированной и рассматриваться как органический (интегрированный) комплекс разных САПР, или единая система автоматизации проектных, конструкторских и технологических разработок

.

Понятие о технологических системах и их показателях.

С позиций системного подхода ТП – это сложная динамическая система, в которой в единый комплекс объединены оборудование; средства контроля и управления; вспомогательные и транспортные устройства; обрабатывающий инструмент и (или) технологические среды, находящиеся в постоянном движении и изменении; объекты производства (заготовки, полуфабрикаты, сборочные единицы, готовые изделия) и, наконец, люди, осуществляющие процесс и управляющие им. Такую сложную динамическую систему называют технологической системой(ТС).

Как и любая другая сложная (большая) система, ТС характеризуется следующими признаками: возможностью разбиения системы на множество подсистем, цели функционирования которых подчинены общей цели функционирования всей системы; наличием разветвленной информационной сети сложных информационных связей между подсистемами; наличием взаимодействия системы с внешней средой; функционированием в условиях воздействия случайных факторов; наличием иерархической структуры.

Подсистемой называется часть системы, выделяемая по определенному признаку, отвечающему конкретным целям и задачам функционирования системы, например подсистема управления качеством продукции. В рамках этих задач подсистема может рассматриваться как самостоятельная система.

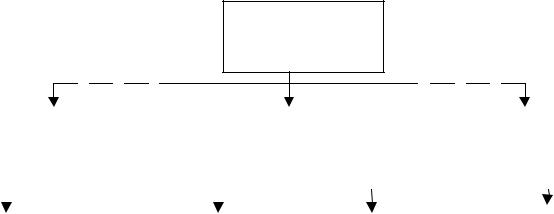

Иерархическая структура ТС означает возможность разбиения системы на подсистемы различных уровней, когда подсистемы низших уровней входят составными частями в подсистемы высших уровней. Обычно сложная система входит в качестве составной части в еще более сложную систему, которая по отношению к рассматриваемой системе является метасистемой (рис. 2.1).

Так, например, ТС предприятий (объединений), являющиеся сами сложными системами, входят составными частями в ТС отрасли народного хозяйства, которая по отношению к предприятию (объединению) является метасистемой.

18

Технологическая

система отрасли (метасистема)

|

Подсистема |

|

|

|

|

|

|

Технологическая |

|

|

|

|

|

|

|

|

Подсистема |

|

||||||||||||||||

|

НИИ |

|

|

|

|

|

|

|

|

система |

|

|

|

|

|

|

|

|

|

|

КБ, |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

предприятия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подсистема |

|||

|

Подсистема |

|

|

|

Подсистема |

|

|

Подсистема |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

контроля и |

||||||||||||||||||||||||

|

ТПП |

|

|

заготовительного |

|

|

|

сборки и |

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

регулировки ЭУ и |

||||||||||||||||||||||||

|

|

|

|

|

|

производства деталей |

|

|

|

монтажа |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

их конструктивов |

|||||||||||||||||||||

|

|

|

|

|

|

и др. конструктивов |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

ЭУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.2.1. Организационная иерархическая структура технологической системы; пунктиром указана возможность существования других подсистем.

Показателями качества функционирования ТС являются: эффективность (способность к функционированию при отказе отдельных ее составляющих); помехозащищенность (способность слабо реагировать на нежелательные внешние случайные воздействия); устойчивость (способность сохранять требуемые свойства в условиях воздействия различных возмущений).

Технологические системы обладают свойствами, которые облегчают задачу обеспечения установленных показателей качества ее функционирования. Это, во-первых, возможность изменять структуру системы и ее составляющих: вводить дополнительный контроль, разбивать операции на ряд переходов, ужесточать требования к отдельным операциям, изменять режимы работы, что непосредственно отражается на надежности ТП; во-вторых, ТС могут обладать свойством саморегулирования (адаптацией) и при изменении условий, в которых протекает ТП, автоматически или за счет целенаправленных действий людей изменять свои параметры, обеспечивая требуемый уровень показателей функционирования.

Специализация производства приводит к тому, что части ТС обособляются в виде отдельных участков, цехов, предприятий, отраслей. При этом структура ТС усложняется, так как возникают дополнительные операции, например, связанные с транспортированием полуфабрикатов и продукции. Однако это усложнение, как и дополнительные затраты на управление, должны компенсироваться повышением производительности труда, связанным со специализацией производства.

В ТС предприятия обычно выделяют следующие функциональные подсистемы: техникоэкономического планирования; технологической подготовки производства; нормативного хозяйства; материально-технического обеспечения; технологических процессов основного производства; вспомогательного производства; сбыта готовой продукции; кадров; финансов; бухгалтерского учета и статистической отчетности.

Если ТП рассматривать как основу процесса функционирования ТС, то все составляющие ТП (методы обработки, применяемое оборудование, последовательность операций, режимы обработки, методы контроля и др.) определяют ее выходные параметры и в первую очередь показатели качества изделия.

Технологический процесс изготовления ЭУ должен с наименьшими затратами времени и средств обеспечивать требуемый уровень качества продукции, включая и надежность. Однако связь параметров ТП с надежностью готового изделия весьма сложна и, кроме того, требования надежности, как правило, вступают в противоречие с такими основными требованиями к ТП, как его производительность и экономичность. При осуществлении ТП стремятся его оптимизировать и тем самым обеспечить требуемый уровень качества и высокую производительность. Поэтому надежность ТП должна быть

19

обеспечена как показателями качества изделий, так и технико-экономическими показателями самого ТП. С учетом вышеизложенного, надежность ТП – это его свойство обеспечивать изготовление продукции в заданном объеме, сохраняя во времени установленные требования к ее качеству. Таким образом, ТС должна быть работоспособна как по показателям качества, так и по производительности.

Под точностью ТП понимается его способность (свойство) обеспечивать соответствие поля рассеивания значений показателя качества изготовления продукции заданному полю допуска и его распределению; под стабильностью – свойство ТП сохранять показатели качества изготовляемой продукции в заданных пределах в течение некоторого времени. Из определения следует, что точность характеризует ТП в некоторый фиксированный момент времени в статике. Надежность же – понятие динамическое. Поэтому точность следует рассматривать как составную часть свойств надежности ТС.

Понятие стабильности характеризует ТП только с позиции сохранения в заданных пределах показателей качества продукции, не затрагивая вопросов об изменении с течением времени производительности. Кроме того, стабильным может оказаться и такой ТП, при котором изготавливается продукция с отклонениями от требований технической документации. Другими словами, ТП может быть стабильным, но иметь низкую надежность. Поэтому надежность ТС систем должна оцениваться только по тем параметрам и показателям качества изделия, уровень которых зависит от технологии изготовления.