- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

7

3 - вал; 4 - стекающий состав; 5 - датчик уровня жидкости во внутренней трубе; 6 - полость; 7 - клапан входной; 8 - червячный насос;

9 - нагреватель; 10 - отвод; 11 - внешняя труба; 12 - внутренняя труба.

Заканчивается процесс приготовления жидкой композиции удалением газов из ее состава. Для этих целей используются вакуумные камеры (рис.14.3), которые подогреваются для повышения эффективности. Камера состоит из коаксиально расположенных внутренней и внешней труб, в пространство между которыми подается через клапан смешанная композиция. Смесь поднимается между трубами и тонким слоем стекает по внутренней трубе. Под действием вакуума и нагрева происходит удаление до 98% газов. Очищенная от газов композиция при помощи червячного насоса, приводимого в движение пневмодвигателем, подается в герметизирующее оборудование. Если одного цикла обезгаживания недостаточно, то процесс можно многократно повторять. Производительность вакуумной камеры составляет 4...5 кг/мин.

Подготовка герметизируемого изделия. В процессе изготовления изделий на их поверхности появляются различные виды загрязнений (пыль, смазка, остатки продуктов взаимодействия флюсов с паяемыми материалами, жировые пленки, окислы, механические примеси и др.), а в порах адсорбируется влага, которая ухудшает электрофизические характеристики герметизируемых изделий и снижает качество герметизации. Для очистки изделий применяют специальные материалы и оборудование. При их выборе учитывают: характер загрязнений; требование к качеству; свойства материалов, конструктивов, их форму и размеры; требования к технике безопасности и противопожарной техники; экономичность процесса.

Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

Конвекционная сушка происходит в результате естественной или принудительной циркуляции нагретого воздуха. Ей присущи следующие недостатки: высокая неравномерность температуры, низкие производительность и качество сушки. Более эффективной является радиационная сушка, основанная на поглощении инфракрасного (ИК) излучения герметизируемым изделием или материалом. Энергия ИК-лучей в них превращается в тепловую и обеспечивает равномерный внутренний нагрев с высокой скоростью. В качестве термоизлучателей используют лампы накаливания (например, вольфрамовогалогенные) с плоскими, цилиндрическими, параболическими или эллиптическими отражателями; газоразрядные лампы; металлические, керамические или металлокерамические панели. Выбор типа излучателя определяется исходя из достижения соответствия между спектральным составом падающего излучения и оптическими свойствами объекта. Серийно выпускаемые установки периодического или непрерывного действия обеспечивают высокую скорость как нагрева, так и охлаждения, чистоту проведения процессов, равномерность температурного поля в пределах нескольких градусов, локальность нагрева. К недостаткам радиационной сушки следует отнести малую глубину проникновения ИК-излучения.

Индукционная сушка основана на нагреве изоляционных материалов в поле высокой частоты вследствие увеличения диэлектрических потерь. Процесс протекает равномерно по толщине изделия. Производительность процесса сушки определяется скоростью испарения летучих веществ с поверхности материала и скоростью подвода их из глубины к поверхности. Чем меньше давление пара в окружающей объект среде, тем больше скорость испарения, например, влаги с поверхности материала. Такие условия создаются при наличии вакуума (остаточное давление 665 – 1330 Па) в технологической среде во время нагрева. Одновременно снижается температура кипения воды. Это позволяет использовать

|

8 |

термо-вакуумную сушку для изделий с низ |

кой нагревостойкостью. При выполнении |

термо-вакуумной сушки на одном технологическом оборудовании вместе с пропиткой, существенно снижается поглощение изделиями влаги в период межоперационного хранения.

Скорость подвода влаги из внутренних областей к поверхности определяется градиентами температуры и влажности, а также их направлениями. При совпадении направлений суммарный поток будет равен I = kγ ∆M +it , где k – коэффициент влагопроводно-

сти, γ - плотность испаряемого вещества, ∆M – разница влажности у поверхности и внутри нагреваемого объекта при равномерном его прогреве, it - поток влажности, определяе-

мый разницей температур на поверхности и внутри объекта. Из этого уравнения следует, что на скорость сушки влияет также и способ подведения тепловой энергии, поэтому в ряде случаев нагревают внутренние зоны деталей, например, пропусканием тока через обмотки.

О качестве сушки судят по изменению массы объектов или сопротивления изоляции. Увеличение температуры приводит к снижению сопротивления изоляции в начальный момент вследствие увеличения подвижности молекул воды и их более глубокого проникновения в поры изделия, в дальнейшем сопротивление изоляции возрастает и достигает установившегося значения. Затраченное на это время является оптимальным временем сушки.

Герметизация изделий. Бескорпусные конструктивы герметизируют путём нанесения различными методами тонких и сверхтонких покрытий из органических и неорганических материалов. У плёнок из неорганических материалов малая толщина, при которой возможна пористость, а иногда и невысокая механическая прочность; они выполняют, в основном, защитно-пассивирующие функции, то есть подавляют химическую активность поверхностей объектов при контакте с окружающей средой. Из-за высокой чистоты этих материалов и возможности стабилизации параметров изделий, пленки на их основе широко используют как промежуточные слои перед нанесением полимерных покрытий или перед герметизацией изделий в корпусах. Получают плёнки из неорганических материалов методами напыления (осаждения) в вакууме, что обеспечивает их химическую чистоту, позволяет формировать защитные покрытия с высокой нагревостойкостью. Более производительны и технологичны методы создания покрытий путем термического разложения металлоорганических соединений, применяемые в тех случаях, когда изделия выдерживают высокотемпературный нагрев. Слои окиси алюминия получают, например, пиролизом алюмоорганических веществ при температуре 350 - 500°С. Плёнки двуокиси кремния получают на поверхности кремния термическим окислением при температуре 1000 – 1200°С в атмосфере сухого кислорода или в парах воды при 500…900°С и высоком давлении. Интенсивность окисления в сухом кислороде ниже, чем в парах воды, но покрытия имеют лучшие электрические характеристики и меньшую пористость. На поверхностях других материалов плёнки двуокиси кремния получают пиролизом кремнийорганических или других соединений кремния при температуре подложки 500…1000°С. Лучшими защитными свойствами по сравнению с диоксидом кремния обладают пленки нитрида кремния (Si3N4) вследствие замедления диффузии различных ионных загрязнений (например, алюминия, золота, воды, натрия, лития, калия и др.) в таких пленках к поверхности изделия. Основным методом получения нитрида кремния является азотирование силана аммиаком при температуре 650...950°С. Особенно эффективно двухслойное покрытие SiO2+Si3N4.

Пленки различных стекол позволяют не только пассивировать поверхности, но и защищать ими изделия без дополнительной герметизации при толщине свыше 10 мкм. Для этих целей используются бесщелочные стекла высокой чистоты, например, фосфорно-, боросиликатные и др. Наносят стеклянные покрытия часто пиролитическим разложением тетраэтоксисилана при 350...400°С в окислительной среде (кислорода, окиси азота) и введением в реакционную зону газообразных соединений фосфора, бора или оплавлением стекломассы, состоящей из мелкодисперсного порошка (0,1 мкм) и спирта, наносимых при

9

температуре более низкой, чем температура размягчения стекла.

Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

Пропитка - процесс герметизации гигроскопичных изделий путем заполнения пор, капилляров, трещин, воздушных зазоров диэлектрическими материалами, которые после обработки могут оставаться жидкими, застывать или отвердевать. Она проводится при атмосферном давлении (открытая пропитка), в вакууме, в условиях чередования пониженного и повышенного давления (циклическая пропитка) под действием центробежных сил и ультразвукового поля.

Пропитка при атмосферном давлении применяется в тогда, когда пропиточный состав имеет низкую вязкость, а растворителем является вещество, обладающее значительной летучестью. В этом случае предварительно просушенные изделия погружаются в ванну с подогретым лаком до полного прекращения выделения из них воздуха. В результате на поверхности изделий образуется покровный слой, предохраняющий изделие от проникновения влаги и увеличивающий его механическую прочность. Более высокое качество обеспечивает вакуумная пропитка. Ее отличительная особенность состоит в том, что предварительная сушка и пропитка объединены в одном технологическом цикле. Используемое разрежение позволяет из деталей удалять не только пары влаги, но и воздух, что облегчает проникновение лака в поры и капилляры. Вакуумная пропитка производится в специальной установке, схема которой приведена на рис. 14.4 и осуществляется следующим образом.

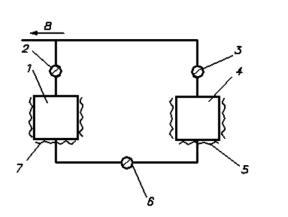

Рис. 14.4. Схема установки для вакуумной пропитки

В автоклав 1 наливают пропиточный лак, а в автоклав 4 загружают в корзине пр о- сушенные изделия. Затем включают обогрев (5, 7) и после достижения требуемой температуры подключают автоклав 4 через вентиль 3 к магистрали низкого давления 8. При остаточном давлении 60...665 Па проводится вакуумная сушка. После этого открывается вентиль 6, пропиточный лак перетекает из автоклава 1 в автоклав 4 до определенного уровня, а вентиль 6 снова закрывается. В автоклаве 4 при остаточном давлении 1,33...2,66 кПа пр о- исходит пропитка в течение 5...10 мин, а в автоклаве 1 - загрузка новой партии деталей и ее вакуумная сушка при открытом вентиле 2. Заканчивается пропитка при атмосферном давлении в автоклаве 4, и весь процесс повторяется. Работа с двумя автоклавами позволяет увеличить производительность процесса, но она применяется в тех случаях, когда время сушки и пропитки приблизительно одинаковы. В процессах, различающихся по времени, для герметизации используется один автоклав, а второй служит для поддержания требуемой вязкости и однородности состава или в качестве дополнительного резервуара для пропиточного материала.

Если пропиточный лак или компаунд обладает высокой вязкостью, то одной вакуумной пропитки оказывается недостаточно для полного заполнения пор изделия. В этом

10

случае используют циклическую пропитку, в которой периоды обработки в вакууме чередуются с обработкой под высоким (300...500 кПа) давлением в течение 5...10 мин. Для исключения химического взаимодействия пропиточного лака с воздухом создается повышенное давление нагнетанием в автоклав нейтрального газа (азота). Число циклов колеблется от 2 до 6 и зависит от конструкции изделий.

Пропитка под действием центробежных сил находит применение в основном при герметизации обмоточных изделий. В этом случае изделия фиксируют в центрифуге и в них вводят определенное количество пропиточного состава. Вращение центрифуги с частотой 10...50 обор./мин обеспечивает равномерное проникновение жидкого лака вглубь обмотки и постепенное его отверждение. Для ускорения полимеризации лака изделия во время пропитки подогревают с помощью инфракрасного излучения или путем пропускания через обмотку электрического тока. Процесс легко поддается автоматизации, в нем исключаются потери пропиточного состава и не меняется внешний вид изделий, цикл пропитки составляет 5...10 мин, используется серийное технологическое оборудование.

Ультразвуковая пропитка проводится при возбуждении в пропиточном составе продольных акустических волн. Под действием кавитационных явлений происходит эффективное заполнение пор и капилляров пропиточным составом. Время пропитки значительно сокращается, но для её проведения требуется сложное технологическое оборудование.

Обволакивание - процесс получения защитных покрытий путем погружения изделия в жидкий лак или компаунд и последующего их отверждения. Он нашел широкое применение в массовом производстве из-за простоты реализации и экономичности оборудования. Процесс выполняется в ваннах, которые снабжаются автоматическими устройствами для перемешивания обволакивающего состава, погружения и извлечения деталей с заданной скоростью, а также их вибрации в погруженном состоянии. Под действием вибрации удаляются воздушные пузырьки из покрытия, происходит увеличение вязкости тиксотропных составов, используемых для обволакивания. Это в основном фенольные, эпоксидные и кремнийорганические лаки. Чтобы получить монолитное и достаточно толстое покрытие (1..3 мм), погружение осуществляют многократно с интервалами в несколько минут и промежуточной сушкой.

При влагозащите ПП предъявляются повышенные требования к равномерности обволакивающего слоя, так как от этого зависит разброс величин, характеризующих паразитные связи. Улучшается равномерность покрытия путем центрифугирования. Частота вращения центрифуги находится в пределах 300...700 обор./мин, а время процесса составляет 10...20 с. Если требуется локальная защита печатных проводников, то покрытие наносят через сетчатые трафареты.

Для герметизации изделий тонкими лаковыми покрытиями разработано много других производительных и экономичных методов: поливом, кистью, валиком, пульверизацией. Однако, жидкие полимерные составы постепенно вытесняются более технологичными порошковыми герметизирующими веществами.

Одним из перспективных способов получения полимерных покрытий из порошковых композиций является вихревое напыление в электростатическом поле (рис. 14.5). Процесс протекает в камере 1, где размещены два электрода: анод 2 и катод 3, а также м е- таллическая сетка 5, на которую насыпают порошок полимера. Покрываемое изделие находится на катоде 3. При подаче высокого потенциала (порядка 90 кВ), создаваемого генератором 4, между электродами возникает коронный разряд, вследствие которого частички полимера заряжаются и движутся к электроду с противоположным зарядом (т. е. к изделию).