- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

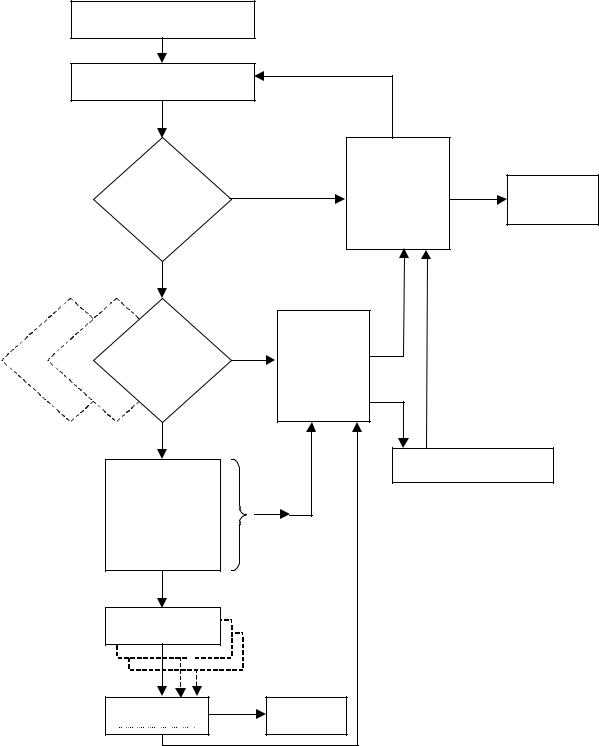

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

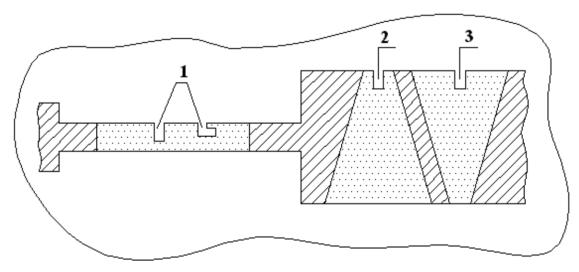

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

Лекция 11

Автоматизация групповых технологических процессов пайки при внутриузловом монтаже электронных устройств

Требования миниатюризации с одновременным возрастанием функциональной сложности ЭВС неразрывно связаны с освоением и повсеместным внедрением в сферу их производства техники поверхностного монтажа (ТПМ), обеспечивающей высокоплотный монтаж ячеек как основных структурных единиц, в которые преимущественно закладываются функциональные возможности ЭВС. Однако, высокоплотный монтаж, реализуемый только приемами ТПМ, отличается от традиционного отсутствием монтажных отверстий в коммутационных платах (КП), малыми размерами навесных компонентов (так называемых поверхност- но-монтируемых компонентов (ПМК)), особенно их выводов, и соответствующими им размерами присоединительных элементов КП, очень узкими промежутками (зависящими от шага выводов ПМК) между элементами КП и малыми расстояниями между компонентами. При таких условиях монтажа традиционные технологии микроконтактирования не только нецелесообразны, но и в большинстве своем непригодны для использования. Эффективность высокоплотного монтажа определяется главным образом применением групповых, поддающихся автоматизации безинструментальных методов микроконтактирования. Автоматизация микроконтактирования в ТПМ является не только средством повышения производительности и технологичности изготовления ячеек электронных устройств (ЭУ), но и одним из основных гарантов обеспечения качества и надежности получаемых при этом электрических соединений. Только в условиях автоматизации реализуем на должном уровне встроенный контроль выполнения процесса прецизионного монтажа, обычно осуществляемого методом пайки.

Основные требования к автоматизируемому процессу микроконтактирования в ТПМ могут быть сформулированы следующим образом:

−неподвижность соединяемых элементов КП и ПМК должна быть обеспечена до микроконтактирования;

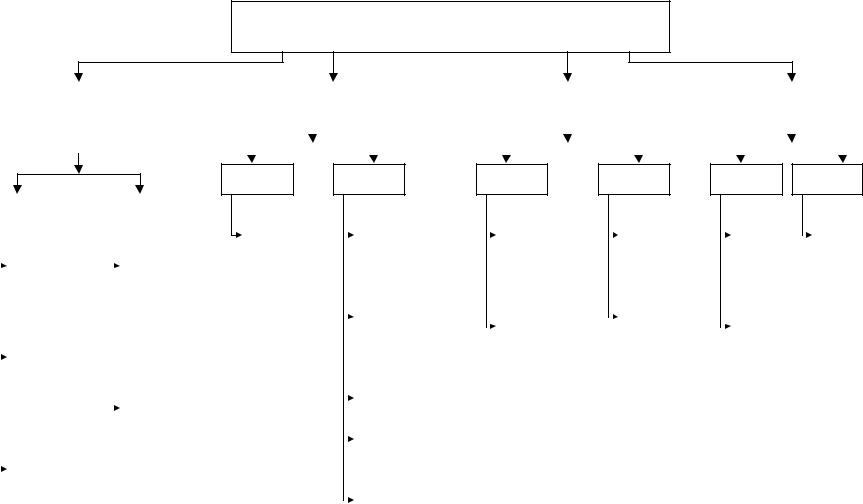

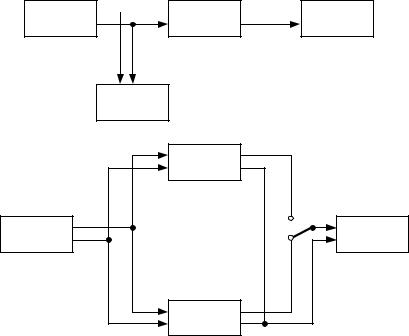

−высокоточное дозирование припойных материалов для большинства способов реализации групповой пайки (рис. 11.1) должно осуществляться до выполнения сборки и монтажа ПМК;

−необходимые свойства контактирующих поверхностей материалов должны быть обеспечены до микроконтактирования;

−чистота процесса микроконтактирования должна обеспечиваться применением высокочистых технологических и защитных сред, а также соответствующего прецизионного тех-

нологического оборудования (например, кластерных систем, гибких производственных систем (ГПС) и др.);

− затрачиваемая энергия должна быть достаточной для осуществления процесса микроконтактирования с учетом неизбежных потерь тепла при реализации конкретного метода и способа микроконтактирования;

− все средства реализации автоматизированного технологического процесса (ТП) монтажа, включая контроль, технологическую среду (ТС) и транспортную систему, должны быть технологически совместимы между собой и с объектом производства.

Таким образом, ТПМ по способам реализации и культуре производства максимально приблизилась к технике изготовления гибридных сверхбольших микросборок (СБМСБ) и превзошла их по уровню автоматизации.

Важно отметить, что симультанные автоматизированные способы пайки (то есть реализуемые одновременной пайкой оплавлением дозированного припоя (ПОДП) всех контактов ПМК на КП) обеспечивают самый высший уровень автоматизации монтажа (см. под-

1

Способы автоматизированной групповой пайки при монтаже модулей 1-ого уровня

1. С контактным нагревом |

|

2. С использованием |

|

3. С использованием |

|

4. С использованием |

||||||||

либо комбинацией |

|

|

жидкой ТС |

|

|

газообразной ТС |

|

|

облучающей ТС |

|||||

контактного нагрева со |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

специальной ТС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1. ПГП |

|

1.2. СП |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) ПОДП с |

|

|

|

а) ПОДП на |

||

|

|

|

помощью |

|

|

|

нагретой |

||

|

|

|

|

|

|

||||

|

|

|

ГТИ |

|

|

|

плите или |

||

|

|

|

|

|

|

|

|

ленте |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

б) ПОДП с |

|

|

|

|

|

|

|

|

|

|

|

|

б) ПОДП на |

|||

|

|

|

помощью |

|

|

|

|||

|

|

|

|

|

|

нагретой |

|||

|

|

|

ГТИ и |

|

|

|

|||

|

|

|

|

|

|

плите (или |

|||

|

|

|

УЗ (или |

|

|

|

|||

|

|

|

|

|

|

ленте) и со |

|||

|

|

|

др. ТС) |

|

|

|

|||

|

|

|

|

|

|

специальн |

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ой |

|

|

|

|

в) ПОДП с |

|

|

|

(например, |

||

|

|

|

помощью |

|

|

|

газообразн |

||

|

|

|

ГТИ с |

|

|

|

ой) ТС |

||

|

|

|

импульсн |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

ым |

|

|

|

|

|

|

|

|

|

нагревом |

|

|

|

|

|

|

2.1. ПГП |

2.2. СП |

3.1. ПГП |

3.2. СП |

4.1. ПГП |

4.2. СП |

а) Струей |

|

|

|

а) Погружением в |

|

|

|

а) ПОДП с |

|

|

|

а) ПОДП в |

|

|

|

|

а) |

|

|

|

|

а) |

|

припоя |

|

|

|

расплавленны |

|

|

|

помощью |

|

|

|

ПГС |

|

|

|

|

ПОДП |

|

|

|

|

ПОДП |

|

|

|

|

|

й припой |

|

|

|

термофен |

|

|

|

|

|

|

|

|

лазерны |

|

|

|

|

при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ми луча |

|

|

|

|

ИК- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ми |

|

|

|

|

нагрев |

|

|

|

|

|

б) |

|

|

|

б) ПОДП |

|

|

|

б) ПОДП |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

||||

|

|

|

|

Протягивание |

|

|

|

струей |

|

|

|

горячим |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

м по |

|

|

|

горячего |

|

|

|

воздухом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) ПОДП |

|

|

|||||||

|

|

|

|

поверхности |

|

|

|

воздуха |

|

|

|

или |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

электронн |

|

|

|||||||

|

|

|

|

расплавленног |

|

|

|

или |

|

|

|

инертны |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ыми либо |

|

|

|||||||

|

|

|

|

|

|

|

|

инертног |

|

|

|

м газом |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ионными |

|

|

||||||

|

|

|

|

|

|

|

|

о газа |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

в) Волной припоя |

|

|

|

|

|

|

|

|

|

|

|

лучами |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) Двойной |

|

|

|

Рис.12.1. Классификация используемых в производствах |

|||||||||||||||

|

|

|

|

волнойприпоя |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

ЭУ способов автоматизированной групповой |

||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

пайки при монтаже модулей 1-ого уровня; ТС – |

|||||||||||||||

|

|

|

|

д) ПОДП при |

|||||||||||||||||||

|

|

|

|

|

|

|

технологическая среда; ПГП – поочередно- |

||||||||||||||||

|

|

|

|

погружении в |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

групповая пайка; СП – симультанная пайка; ПОДП |

||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

нагретую |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

– пайка оплавлением дозированного припоя; ГТИ |

||||||||||||||||

|

|

|

|

жидкость |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

– групповой термоинструмент; УЗ – ультразвук; |

||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

ПГС – парогазовая среда; ИК - инфракрасный. |

|||||||||||||||

2

группы 1.2; 2.2, г, д; 3.2; 4.2, рис. 11.1) и самую высокую плотность монтажа в ТПМ, в то время как автоматизированные поочередно-групповые способы пайки (см. подгруппу 1.1, рис. 11.1) обеспечивают не выше среднего уровня автоматизации при средней и низкой плотности монтажа в ТПМ (табл. 11.1). Кроме того, поочередно-групповые способы пайки требуют для монтажа разных конструкций ПМК различных приспособлений (в данном случае насадок для монтажных головок модулей пайки) или групповых термоинструментов

(ГТИ).

Таким образом, если появление автоматизированных поочередно-групповых способов пайки было связано с повышением качества паянных соединений при его воспроизводимости и увеличением производительности сборочно-монтажных операций, то разработка автоматизированных симультанных способов пайки для ТПМ была связана не только с перечисленными факторами, но и с повышением плотности монтажа, а главное – с обеспечением контролируемого и управляемого качества паянных соединений в процессе пайки (за счет встроенных средств контроля).

Вместе с тем, дефицитность либо слишком высокая стоимость некоторых ПМК и другие причины часто приводят к использованию смешанных наборов изделий электронной техники (ИЭТ) в составе ячеек ЭУ. То есть зачастую ячейки собирают и монтируют с применением ПМК и традиционно-монтируемых компонентов (ТМК) при различном их размещении с одной или двух сторон КП. Большинство групповых автоматизированных способов пайки, включая пайку контактным нагревом с помощью ГТИ, непригодны для монтажа ТМК главным образом из-за несовместимости температурно-временных режимов пайки ТМК и нагревостойкости слоистых пластиков, а также сложностей в обеспечении требуемых ТС для качественной пайки в условиях автоматизированного монтажа. Исключение составляют способы подгрупп 2.1, а; 2.2, а…г (см. рис. 11.1), основные разновидности реализации которых представлены на рис. 11.2 и по сути осуществляются при погружении концевых частей выводов ТМК (выступающих из отверстий с обратной стороны платы) в расплавленный припой, который находится в статичном либо динамичном состоянии (например, в виде струи, истекающего каскада, волны и др.). В последнем случае качество паянных швов получается лучшим, так как создаются благоприятные условия для улучшения смачивания мест паек и отвода летучих и других продуктов процесса пайки хотя при этом технологическое оборудование заметно усложняется, и несколько увеличивается скорость окисления поверхности расплава припоя в ванне.

Особенности реализации технологий групповой пайки в условиях автоматизации монтажа ячеек ЭУ

При пайке погружением плата с собранными на ней ТМК (со штыревыми выводами) на 2…4 с погружается в расплавленный припой на глубину 0,4…0,6 толщины основания платы, что способствует капиллярному течению припоя и заполнению им монтажных отверстий (см. рис. 11.2, а). Одновременное воздействие температуры на всю поверхность печатной платы (ПП) приводит к ее перегреву и термоудару. Это вызывает повышенное коробление ПП, что ограничивает их максимальный размер до 150 мм с соотношением сторон 1:2. Чтобы ограничить зону действия припоя, на ПП с монтажной стороны наносят специальную защитную маску (бумажную, эпоксидную), в которой предусмотрены отверстия под места паек. С этой же целью температуру пайки выбирают более низкой, что также уменьшает потери припоя из-за окисления. Продукты окисления скапливаются на поверхности расплава припоя, и перед каждой пайкой их удаляют металлическим скребком. Частицы растворителя флюса, попавшие в припой, интенсивно испаряются, и это приводит к локальным непропаям. Для уменьшения числа непропаянных соединений применяют пайку погружением с наклоном (5…7о) объекта (см. рис. 11.2, б), либо на объект подают механические колебания частотой 50…200 Гц и амплитудой 0,5…1 мм (см. рис. 11.2, г, д).

Наиболее удачным способом реализации пайки с использованием жидкой статичной ТС является пайка протягиванием (см. рис. 11.2, в), при которой ПП с ТМК укладывается в

3

Таблица 11.1 Применимость групповых автоматизированных способов пайки при монтаже ячеек ЭВС с использованием ТМК и ПМК

|

|

|

|

|

ПМК |

|

|

|

|

Способ пайки (в соответ- |

ТМК |

Чип- |

Дискрет- |

Простые корпуса |

Кристаллодержатели |

Кристаллодержа- |

Кристаллодержа- |

Плотность |

Объем |

ные полу- |

ИС с 2-х сторон- |

с L- и J-образными |

тели с утоненны- |

тели мелкошаго- |

|||||

ствии с рис. 11.1) |

|

компо- |

пров. ЭРК |

ними выводами |

выводами |

ми выводами |

вые и др. сложной |

монтажа |

выпуска |

|

|

ненты |

|

|

|

|

конструкции* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Волной припоя (2.2, в) |

+ |

+ |

0 |

− |

− |

− |

− |

Низкая |

Высокий |

Двойной волной (2.2, г) |

+ |

+** |

+ |

О*** |

− |

− |

− |

Средняя |

Высокий |

Двойной волной с дешун- |

+ |

+** |

+ |

+*** |

О*** |

− |

− |

Средняя |

Высокий |

тирующим ножом (2.2, г) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

ПОДП с ИК-нагревом |

− |

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Высокий |

(4.2, а) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

ПОДП в ПГС (3.2, а) |

− |

+**** |

+**** |

+ |

+*** |

+ |

+ |

Высокая |

Средний |

ПОДП лазерными лучами |

− |

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Средний |

(4.1, а) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

ПОДП контактным нагре- |

− |

О |

О |

+ |

+ |

+ |

+ |

Высокая, |

Средний |

вом (на плите, ленте, либо |

|

|

|

|

|

|

|

средняя и |

и низкий |

ГТИ) (1.2, а; 1.1, а) |

|

|

|

|

|

|

|

низкая |

|

|

|

|

|

|

|

|

|

||

ПОДП горячим инертным |

− |

+ |

+ |

+ |

+ |

+ |

О |

Высокая |

Средний |

газом (3.2, б) |

|

|

|

|

|

|

|

и средняя |

|

* В том числе: безвыводные; на гибком носителе; с матричными выводами или выводными площадками; бескорпусные кристаллы с жестко-организованными выводами и др.

**Возможны ограничения с уменьшением типоразмера.

***Возможны обеднения припоем мест пайки.

****Возможны опрокидывания компонентов.

Условные обозначения: приемлема (+); неприемлема (−); применение ограничено (О).

Сокращения: полупров. ЭРК – полупроводниковые электрорадиокомпоненты; ПОДП – пайка оплавлением дозированного припоя; ИК – инфракрасный; ГТИ – групповой термоинструмент; ТМК– традиционно-монтируемые компоненты (с использованием монтажных отверстий); ПМК – поверхностно-монтируемые компоненты.

4

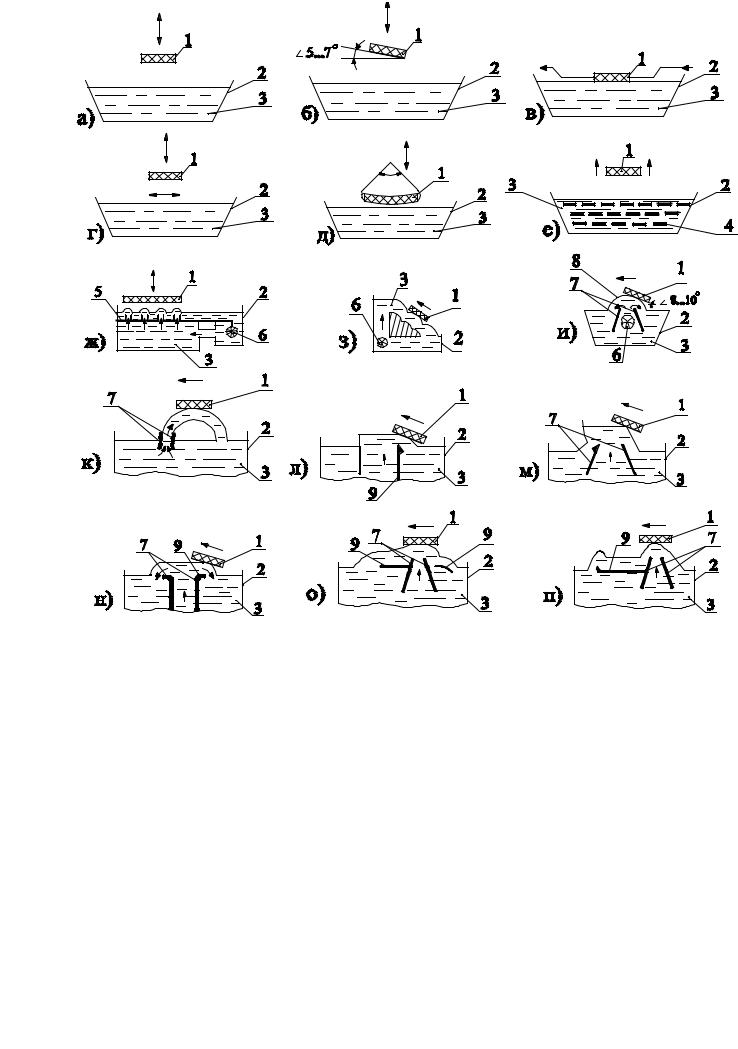

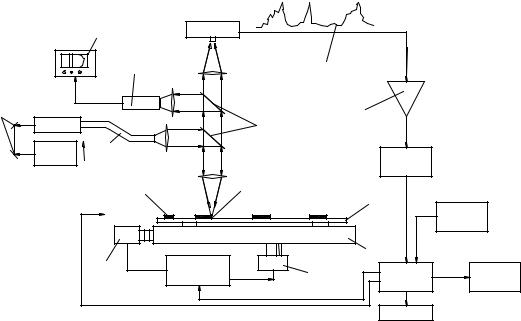

держатель под углом около 5о, погружается в ванну с расплавленным припоем и протягивается по зеркалу припоя. Впереди держателя имеется закрепленный скребок, который очищает поверхность зеркала. В этом случае создаются благоприятные условия для удаления флюса и излишков припоя. Время пайки протягиванием увеличивается до 10 с.

Избирательная пайка (см. рис. 11.2, ж) обеспечивает выборочную пайку контактов через специальную фильеру (образующую (с помощью системы сопел)) селективную мультиструйную с малой высотой подачу припоя), изготовленную из нержавеющей стали. Между объектом и фильерой зажимается слой термостойкой резины. При избирательной пайке уменьшается температура платы, снижается нагрев ТМК и расход припоя. Применяют ее в условиях массового производства, когда изготовление специальной фильеры экономически целесообразно. Каскадная пайка отличается перемещением объекта против волнообразного течения припоя (см. рис. 11.2, з), что способствует обеспечению свободной от окислов поверхности припоя и, тем самым, улучшению качества пайки, но при этом усложняется конструкция привода объекта и возникают трудности закрепления ТМК. Хорошее качество пайки обеспечивает способ погружения объекта в заполненную сеткой (например, из никеля с

размером окон 0,2×0,2 мм) ванну (см. рис. 11.2, е), которая превращается в капиллярный питатель. При соприкосновении объекта с сеткой припой выдавливается через ее ячейки и вследствие капиллярного эффекта заполняет зазор между выводами ТМК и металлизированными отверстиями. При обратном движении объекта избыток припоя затягивается капиллярами сеточного набора, что предотвращает образование сосулек. Различие в длине выводов не сказывается на качестве пайки из-за гибкости сетки.

Пайка волной припоя является самым распространенным способом групповой симультанной пайки ячеек ЭУ. Она заключается в том, что объект монтажа перемещается через гребень волны припоя (см. рис. 11.2, и…п). Ее преимуществами являются: высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с объектом, что снижает термоудар, коробление диэлектрика, перегрев ЭРК. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять ячейки с малыми зазорами между печатными проводниками (до 150 мкм), является создание тонкого и равномерного слоя припоя на проводниках.

Процесс пайки волной припоя (ВП) состоит из трех этапов: вхождение объекта монтажа в припой; его контактирование с припоем и выход объекта из припоя. На первом этапе направление скорости истечения волны способствует удалению паров флюса из зоны взаимодействия волны припоя с объектом и смачивание его припоем. На втором этапе происходят все процессы взаимодействия припоя с сопрягаемыми металлами, обеспечивающие образование спая и собственно этот этап определяет время пайки в зависимости от скорости движения конвейера, формы волны и направления ее истечения (см. рис. 11.2, и…п), но при этом повышается толщина припоя в местах пайки. Окончательное формирование толщины паянного шва происходит на выходе объекта из волны припоя. При этом в односторонней волне предельная составляющая скорости истечения вычитается из скорости конвейера, смывает излишки припоя и утоньшает оставшийся слой припоя (см. рис. 11.2, к).

В двусторонней волне скорость истечения складывается со скоростью конвейера и способствует образованию наплывов припоя. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона конвейера, увеличению крутизны волны и уменьшению скорости истечения припоя. При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя.

Глубина погружения в волну обычно составляет 0,6…0,8 толщины платы, но может достигать 1,5…2 толщины с носовым козырьком в передней части кассеты.

Дельта-волна (см. рис. 11.2, л) характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной. Это уменьшает окисление припоя, однако делает чувствительным изменение высоты волны от напора нагнетателя припоя. Более целесо-

5

Рис.11.2. Основные разновидности групповой, безинструментальной пайки (с использованием жидкой технологической среды), применяемые для монтажа ТМК на ПП: а – пайка погружением с вертикальным перемещением объекта; б – пайка погружением с наклоном объекта; в – пайка протягиванием; г – пайка с применением колебательных движений объекта; д – пайка погружением с маятниковым движением объекта; е – пайка погружением в ванну с припоем и сеткой; ж – избирательная пайка; з – каскадная пайка; и – пайка симметричной волной; к – пайка односторонней волной (или струёй); л – пайка дельта-волной; м – пайка отраженной волной; н – пайка плоской волной; о – пайка лямбда-волной; п – пайка вторичной волной; 1 – плата с компонентами в держателе; 2 – ванна; 3 – расплавленный припой; 4 – гибкая сетка; 5 – фильера; 6 – нагнетатель (механический); 7 – сопло; 8 – симметричная (двухсторонняя) волна; 9 – специальные насадки; ТМК – традиционно (в отверстиях) монтируемые компоненты; ПП – печатная плата.

образна в этом отношении отраженная волна (см. рис 11.2, м), так как за счет применения наклонного отражателя с одной стороны сопла обеспечивается удержание большего количества припоя, чем при дельта-волне, а его сток регулируется изменением угла наклона отражателя и зазором между соплом и отражателем.

6

Поскольку увеличение ширины волны в направлении движении платы дает положительный эффект, то применяют плоскую, или широкую волну протяженностью до 70…90 мм (см. рис. 11.2, н), позволяющую добиться получения качественных соединений при меньшей температуре припоя, чем при пайке с волной параболической формы, и увеличить скорость пайки от 0,6…1,2 до 3 м/мин по сравнению с пайкой волной параболической формы.

Иногда вместо плоской волны используют вторичную волну (см. рис. 11.2, п) несколько меньшей высоты для оплавления образующихся сосулек. Температура во вторичной волне меньше, чем в основной. Однако увеличение открытой поверхности расплава способствует образованию оксидных пленок в нем.

Лямбда волна (см. рис. 11.2, о) получается при использовании насадки сложной формы и ее динамика позволяют получить на входе объекта в припой ускоренный поток припоя, обладающий хорошим смачивающим действием. В зоне выхода достигается нулевая относительная скорость объекта и припоя, а постепенное увеличение угла между объектом и поверхностью припоя исключает образование наплывов и сосулек. Такая форма волны позволяет вести качественную пайку ячеек на многослойных платах с плотным монтажом. На базе лямбда-волны получена вибрирующая волна припоя – омега-волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой. Вибрация элемента создается с помощью электромагнитного преобразователя, работающего на промышленной частоте с изменяемой амплитудой до 3 мм. Омега-волна при скорости конвейера 1,2 м/мин обеспечивает заполнение металлизированных отверстий ПП на уровне 99%.

На первых порах освоения техники поверхностного монтажа (ТПМ) пайку волной припоя (ПВП) пытались применить для монтажа ячеек ЭУ со смешанным набором ТМК и ПМК при реализации смешанно-разнесенного варианта (когда ТМК устанавливались с одной стороны платы, а ПМК (простейшей конструкции) – с обратной стороны ПП) их сборки и монтажа, что позволило бы использовать только один способ пайки для разнотипных конструкций компонентов. Для избежания появления типичных для ПВП дефектов при монтаже ПМК с обратной стороны ПП, например перемычек припоя между плотнорасположенными элементами ПП и др., сразу после ПВП (когда припой еще находится в расплавленном состоянии) стали применять специальный дешунтирующий нож, направляющий струю горячего инертного газа в место пайки с целью удаления излишков припоя.

Совершенствование оборудования и приспособлений (в частности сопел) для ПВП способствовало получению управляемой селективной высокоскоростной волны припоя (скорость движения 90 см/с), которая не оставляла перемычек между проводниками, расположенными с промежутками 0,2…0,3 мм. В этом случае волна формировалась с помощью специальной щели и магнитного поля, направленного вертикально по отношению к поверхности припоя, поэтому амплитуда волны, а, следовательно, и высота пайки регулировались автоматически.

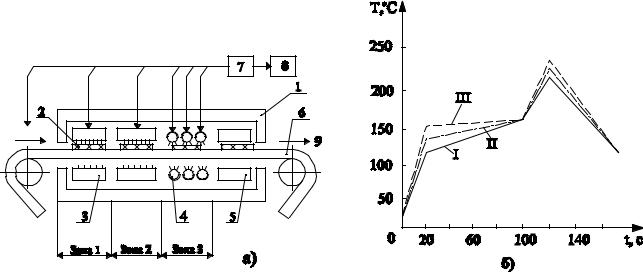

Однако при увеличении плотности и разнообразия как конструкций, так и вариантов размещения ПМК на одной стороне ПП типичными дефектами ПВП становятся непропаи (вследствие экранирования корпусом компонента места пайки и передозировки припоя). Выделение газообразных продуктов взаимодействия флюса с припоем и паяемыми материалами также ухудшает качество пайки (газообразные продукты могут захватываться волной и в дальнейшем попадать в места паек, образуя раковины и непропаи, а также препятствуя равномерному дозированию припоя). Поэтому преобладающей становится пайка двойной волной припоя (ПДВП) (рис. 11.3) с регулируемыми скоростью истечения припоя, амплитудой и шириной волн, температурно-временным режимом, составом и уровнем припоя в анне, а также скоростью движения конвейера. Параметры волн подбираются таким образом, чтобы первая волна (узкая, высокая, скоростная и турбулентная) обеспечивала полную смачиваемость припоем всех монтируемых соединений на плате, а вторая (финишная, широкая, низкая, ламинарная, с малой скоростью истечения) удаляла излишки припоя, вынося их в общий поток и предотвращая наплывы и затекания припоя. Наклон конвейерной ленты с монтируе-

мыми изделиями под углом 7…12° обеспечивает лучшее смачивание припоем мест пайки

7

(рис. 11.3, а). На рис. 11.3, б приведен рекомендуемый температурно-временной режим всего цикла микроконтактирования.

Рис.11.3. Фрагменты процесса пайки двойной волной припоя; a – схема реализации процесса пайки двойной волной припоя (ДВП); б – температурновременной режим процесса пайки ДВП; 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК; I – этап предварительного нагрева; II – этап окончательного нагрева; III – этап пайки; IV – этап охлаждения.

При полном переходе к ТПМ ПДВП представляется малоэффективной особенно в случае монтажа компонентов с I-, J-образными и планарными выводами корпусов (при шаге выводов менее 1,25 мм), а также безвыводных кристаллодержателей. Кроме того, для всех разновидностей волновых паек качество паянных соединений зависит от размеров и конфигурации контактных площадок, на которых осуществляется пайка, что следует учитывать при проектировании. Для улучшения качества ПДВП рекомендуется:

−использовать предварительный подогрев при температуре 80 − 130 °С (это уменьшает термоудар монтируемого изделия и устраняет разбрызгивание припоя);

−применять автоматизированные модули пайки со встроенным дешунтирующим ножом и средствами контроля необходимых параметров (см. рис 11.3, а);

−тщательно подбирать параметры технологической среды, особенно для первой волны припоя с учетом типа и количества выводов ПМК;

−для улучшения смачиваемости паяемых соединений припоем, флюсование следует выполнять с применением смеси флюса с изопропанолом;

−для уменьшения шлакообразования и снижения поверхностного натяжения припоя во время пайки в ванну с припоем можно добавлять специальные масла (пальмовое и др.) либо мраморные шарики (диаметром не более 20 мм), однако их содержание должно быть

строго контролируемым;

− на этапе разработки КП учитывать специальные правила проектирования для ПДВП: на КП должны быть технологические отверстия для отвода газообразных продуктов пайки, а также технологические площадки (ловушки припоя) в конце знакоместа, «затягивающие на себя» излишки припоя; длина контактных площадок, выступающих за пределы выводов ПМК должна быть минимальной во избежание растеканий припоя между выводами; должно быть предусмортрено конформное покрытие; размещение ПМК по отношению к

8

движущейся волне должно соответствовать указанному на рис. 11.3, а;

−каждая волна должна иметь отдельные сопла, насос и блок управления, а также средства контроля ее параметров;

−для снижения растворимости материалов выводов ПМК и контактных площадок КП припоем в ванну следует добавлять 1…2% меди, если материалы выводов ПМК не содержат

никелевый барьерный слой.

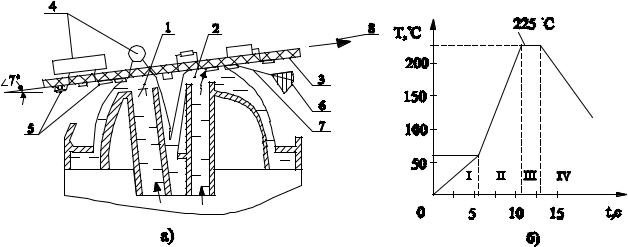

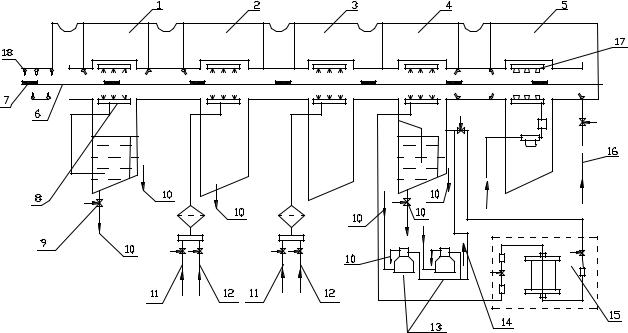

Пайка оплавлением дозированного припоя в парогазовой среде (ПОДП в ПГС) (конденсационная пайка) (рис. 11.4) обеспечивает равномерный нагрев и оплавление всех мест пайки одновременно, независимо от геометрии ПМК, КП и контактных площадок на ней. Этот способ высокопроизводителен и в настоящее время не более дорогостоящ, чем ПДВП. ПОДП в ПГС осуществляется в парах жидкости-теплоносителя (фреона), нагретой до

температуры кипения, обычно равной 215 °С. Плата с установленными и зафиксированными на ней компонентами (как монтируемый объект) помещается в рабочую зону контейнера и предварительно нагревается. Далее объект перемещается в зону насыщенного пара кипящего

фреона, где температура объекта повышается до 215 °С. Пар в этом случае вытесняет из контейнера воздух (препятствуя тем самым окислительным процессам во время пайки), затем обволакивает объект и начинает конденсироваться на его поверхностях, отдавая при этом скрытую теплоту парообразования. Благодаря тепловому равновесию между жидкостью (теплоносителем) и ее паром, температура всей системы остается постоянной без применения терморегуляторов. Припой (в составе припойной пасты, предварительно сформированной на КП), находящийся в зоне насыщенного пара фреона, расплавляется и образует паянные соединения. Скорость передачи тепла при ПОДП в ПГС можно представить как

Q = h A(TÏ −T0 ), где h - коэффициент теплопередачи, который определяется коэффициен-

том теплопроводности, коэффициентом вязкости и плотностью конденсирующегося пара; A - площадь поверхностей объекта, принимающих тепло; TÏ и T0 - температура соответствен-

но пара (как источника тепла) и нагреваемого объекта.

Если сравнить температурно-временной режим для ПДВП (см. рис. 11.3, б) и для ПОДП в ПГС (рис. 11.4, г), то можно видеть, что в последнем случае плата с ПМК большее

время, чем при ПДВП, находится в условиях температуры 205 − 215 °С со скоростью ее из-

менения примерно 4 °С/с, хотя ПДВП проводится при большей температуре (около 230 °С). Для определения влияния температуры и скорости ее изменения на надежность ПМК были проведены испытания, при которых такие компоненты подвергались тысячекратному воздействию скачкообразно меняющейся температуры (за каждые три секунды в пределах от

150 °С до − 65 °С). Скорость изменения температуры при этом составляла 70 °C/c. По результатам испытаний была определена область безотказной работы ПМК (с учетом жестких (с более чем 10-кратным запасом) условий испытаний). Нижняя граница этой области проходит выше рабочих температур ПДВП и ПОДП в ПГС, и в то же время опасность поврежде-

ния ПМК, например при 215 °С со скоростью изменения температуры 70 °С/с, может наступить только после 40 мин испытаний их на устойчивость к термоциклам, что позволило сделать вывод о пригодности ПДВП и ПОДП в ПГС для микроконтактирования в ТПМ (с точки зрения безотказной работы ПМК). При общем рассмотрении ПОДП в ПГС (см. рис. 11.4, а) в сравнении с другими способами пайки – просто реализуемый симультанный прецизионный процесс, который в сущности протекает в равновесной системе (так как температура источника тепла и объекта пайки одинаковы), способной самоустанавливаться и самостабилизироваться (с высокой точностью выдерживания температурного режима пайки) при одновременном двустороннем монтаже на КП (из разных материалов и различной геометрической формы) любых конструкций ПМК, осуществляемом в бескислородной высокочистой, химически инертной, негорючей технологической среде, что может быть использовано для организации робастной* технологии. Однако практика показала, что для этого требуется решить

* Робастной можно назвать технологию, при реализации которой свойства изготавливаемого объекта не зависят от неконтролируемых факторов.

9

Рис.11.4. Схемы рабочих контейнеров для реализации пайки ОДП в ПГС; a – c однопаровой зоной; б – с двухпаровой зоной; в – c однопаровой зоной, непрерывного действия с замкнутым технологическим циклом; и температурно-временной режим ПОДП в ПГС (г); 1 – корпус контейнера; 2 – подача платы с ПМК; 3 – конвейер; 4 – вентиляция; 5 – охладитель; 6 – нагреватель; 7 – жидкость-теплоноситель; 8 – насыщенный пар жидкости-теплоносителя (первая паровая зона); 9 – плата с ПМК; 10 – подъемный механизм; 11 – вторая (защитная) паровая зона; 12 – удаление кислоты; 13 – осушитель; 14 – фильтр; 15 – теплообменник; 16 – насос; 17 – сепаратор; 18 – окно для наблюдения за процессом пайки; 19 – сборник продуктов флюсования; 20 – индикатор параметров технологической среды (уровня пара, температуры) и счетчик изделий; I, II – соответственно температурный профиль при нагреве ПМК(ИС) и основания платы; III – температура кипения рабочей жидкоститеплоносителя (215 ºС); IV – температура оплавления припойной пасты (196 ºС).

ряд весьма проблематичных задач, касающихся самого метода реализации конденсационной пайки в негерметичных системах. В частности, избежания утечки пара дорогого теплоноси-

10

теля, а также появления паров воды и различных загрязнений в составе технологической среды во время пайки (в противном случае возможно термическое разложение теплоносителя, что может в свою очередь вызвать коррозию и другие дефекты паянных соединений). Поэтому совершенствование технологического оборудования для ПОДП в ПГС направлено на разрешение этих проблем.

Во избежание потерь теплоносителя радикальным средством считается использование двухпаровых систем пайки (см. рис. 11.4, б), в которых дешевый низкомолекулярный фреон с меньшей температурой кипения, чем основной (рабочий) теплоноситель, создает верхнюю защитную паровую зону, предотвращающую утечку пара рабочего фреона. Разработка двухпаровых систем потребовала усложнения технологического оборудования для пайки как за счет увеличения числа контролируемых параметров, так и вследствие потребности в системе нейтрализации кислот, вероятность образования которых на границе двух парогазовых сред существенно возрастает по сравнению с одной ПГС. Вместе с тем применение защитной ПГС является не единственным способом минимизации потерь дорогостоящего рабочего теплоносителя (и соответственно уменьшения затрат на его приобретение и избежания экологических проблем). В современных промышленных технологических установках ПОДП в ПГС периодического и непрерывного действия используются усовершенствованные системы вентиляции (с регулируемой скоростью оттока воздуха из рабочей зоны) и конденсации (соответственно улавливающие и конденсирующие пары теплоносителя и возвращающие их в рабочую зону), а также системы рециркуляции жидкости-теплоносителя, низко располагаемые (по отношению ко входу и выходу конвейерной ленты) рабочие паровые зоны и другие средства, которые в комплексе позволяют свести к минимуму утечки фреонов (см. рис. 11.4,

в).

Появление инородных веществ в составе технологической среды (ТС) может происходить из-за неконтролируемого изменения относительной влажности в производственной среде и выделения летучих веществ из материалов конструктивов объекта производства во время пайки. Влажность воздуха производственной среды должна поддерживаться в определенных пределах. При низких значениях влажности происходит электризация и слишком быстрое высыхание припойной пасты, а также ускоряются процессы окисления частиц припоя. При повышенной влажности происходит насыщение парами воды материала КП, что приводит к ее короблению в процессе нагрева и десорбции паров воды в ТС. Повышенная влажность влияет также на вязкость припойной пасты, что, в свою очередь, изменяет толщину слоя пасты, осаждаемого на контактные площадки. И, наконец, из-за высокой гигроскопичности припойные пасты легко впитывают влагу, что приводит к образованию шариков припоя и разбрызгиванию пасты в процессе ее оплавления вследствие быстрого испарения содержащейся в ней влаги. Экспериментально установлено, что оптимальное значение относительной влажности воздуха производственной среды при монтаже ЭУ в ТПМ с применением ПОДП в ПГС лежит в пределах 35…45%.

Большинство используемых в составе припойных паст флюсов растворяются жидко- стями-теплоносителями. Растворимость лежит в пределах от 0,02 до 0,38%. Излишки флюса, попав в жидкость, накапливаются до точки насыщения, выше которой образуется эмульсия с содержанием капель флюса. Эти капли довольно быстро оседают на стенках оборудования и поверхности нагревателя. Последнее приводит к ухудшению теплового контакта нагревателя с жидким теплоносителем, перегреву нагревателя и разложению теплоносителя.

Одним из эффективных способов избежания термического разложения теплоносителя является его фильтрация с применением как минимум двух фильтров и системы автоматической очистки фильтров, степень которой зависит от количества попадающего в жидкость флюса. Новейшие установки ПОДП в ПГС снабжены системами непрерывной фильтрации (см. рис. 11.4, в), обеспечивающей регенерацию ТС, а также в них предусмотрен косвенный нагрев теплоносителя. Не менее важно для ПОДП в ПГС установить жесткий контроль условий хранения и применения припойных паст.

Более дешевые способы реализации симультанной ПОДП с конвекционным механиз-

11

мом теплопередачи, например, в среде нагретого воздуха либо инертного газа не получили широкого распространения в ТПМ для монтажа ячеек ЭУ по причине неудовлетворительной воспроизводимости показателей качества паянных соединений (из-за неконтролируемых процессов окисления во время пайки, особенно в среде нагретого воздуха, и трудностей реализации стабильного симультанного процесса пайки без ограничения материалов конструктивов по нагревостойкости). Пайка ОДП в среде нагретого инертного газа обычно осуществляется поочередно-групповым способом вручную (например, с помощью минитермофена)

при температуре 280 °С в течение 10…15 с с начала оплавления припоя и используется в ТПМ преимущественно при устранении дефектов монтажа с применением локального нагрева знакомест с ПМК.

Пайка оплавлением дозированного припоя с применением излучательного нагрева по своей природе отличается от конвекционной и кондукционной главным образом большей скоростью переноса тепла, отсутствием прямого контакта с источником излучения и управляемой проникающей способностью излучения в материалы конструктивов ЭУ. Если

площади излучателя и объекта соизмеримы, то количество тепла QИ , передаваемого от источника излучения к нагреваемому объекту можно представить в виде выражения:

QИ =σ E A KV (T14 −T24 ),

где KV - поправочный коэффициент, учитывающий геометрические факторы поля видимости объекта для конкретного вида излучения; σ - постоянная Стефана-Больцмана; E - излучательная способность источника излучения; A - площадь излучаемой поверхности; T1 -

температура излучателя; T2 - температура нагреваемого объекта. Таким образом, при излуча-

тельном нагреве передача тепла прямо пропорциональна температуре в 4-й степени (см. ПОДП в ПГС, для которой передача тепла парами теплоносителя пропорциональна температуре в 1-й степени), следовательно, излучательный нагрев объекта происходит быстрее, чем все прочие. С повышением температуры источника мощность излучения возрастает, а доля коротковолнового излучения в спектре увеличивается. При соответствующем подборе спектра излучения, а также материалов конструктивов объекта, способных поглощать, отражать либо пропускать излучение, можно изменять проникающую способность излучения во время его взаимодействия с нагреваемым объектом, тем самым управлять процессом излучательного нагрева. И все же ПОДП с излучательным нагревом – термодинамически неравновесный процесс, так как температура излучателя существенно отличается от температуры объекта

(например, для ТС с ИК-излучением T1 ≈300 − 800 °С, а T2 ≈ 210 − 230 °С), что требует

прецизионного контроля технологических параметров процесса пайки и управления ими. В ТПМ для симультанной пайки используется преимущественно ПОДП с ИК-нагревом (в

диапазоне длин волн ИК-излучения 1,3− 5,0 мкм). Пайка в этом случае осуществляется в негерметичной системе (рис. 11.5, а) с применением двух типов источников ИК-излучения: плоских керамических панельных (в количестве от 4 до 20), работающих в режиме средневолнового рассеянного ИК-излучения (при этом 60% тепла передается объекту за счет естественной конвекции (так как в рабочей камере присутствует газообразная среда) и 40% при помощи излучения) и локальных концентрированных (ламповых) излучателей (в количестве 2…8), работающих в режиме коротковолнового ИК-излучения (при этом доля конвекционной составляющей в общем количестве тепла, передаваемого объекту, не превышает 5%, а

95% тепловой энергии доставляется к объекту излучением). Отношение излучательной QÈ к конвекционной Qc составляющей (называемое ИК-индексом; ИКИ = QИ /Qc ) в общем коли-

честве передаваемому объекту тепла выбирается как можно меньшим, если требуется избежать больших градиентов температуры в нагреваемом объекте, и как можно большим для уменьшения времени облучения объекта, т. е. повышения эффективности процесса пайки.

Для качественной ПОДП при использовании ИК-излучения важно знать его длину волны, прозрачность остаточной газообразной ТС, а также характер поведения материалов

12

Рис 11.5. Схема реализации ПОДП при ИК-нагреве (а) и её температурно-временной режим (б); 1 – корпус установки; 2 – КП c ПМК; 3 – плоские керамические ИКизлучатели; 4 – кварцевые ИК-лампы; 5 – охладитель; 6 – конвейерная лента; 7 – микропроцессор; 8 – дисплей; 9 – направление движения конвейера; I – нагрев массивных ПМК; II – нагрев паяемых соединений; III – нагрев ПМК малой массы; ПОДП – пайка оплавлением дозированного припоя; ИК – инфракрасный; ПМК – поверхностно-монтируемые компоненты; КП – коммутационная плата.

конструктивов ЭУ в условиях облучения. Непосредственно для оплавления припоя, как правило, выбирается ИК-излучение с длиной волн в диапазоне 1,3…2,5 мкм, в котором органические вещества прозрачны, что позволяет излучению проникать в глубь припойной пасты, быстро и беспрепятственно удалять из нее остатки растворителей без разбрызгиваний припоя и вспышек растворителей, не повреждая защитное или маскирующее покрытие, а также материал КП. Наиболее эффективными источниками коротковолного ИК-излучения являются лампы с вольфрамовой нитью накала.

Если технология ПОДП с ИК-нагревом хорошо отработана, то в паянных соединениях, как правило, не возникают напряжения, как это бывает во время ПВП, ПДВП либо ПОДП в ПГС и др., когда нагреваются только поверхности материалов конструктивов монтируемых изделий. Однако быстрый разогрев объекта, что характерно для ПОДП с ИК-нагревом, может вызвать температурные градиенты в конструктивах ЭУ, в зависимости от скорости их нагрева и сложности геометрии, от места размещения компонентов на КП, от их теплопроводности и массы. Эффект «геометрии» (зависимость теплопередачи излучением от местоположения ПМК на КП) при ПОДП с ИК-нагревом проявляется в том случае, если облучаемые ПМК (даже однотипные) находятся на разных местах КП, например, в центре или на краю платы, так как в первом случае энергию излучения поглощает одна поверхность ПМК, а во втором – три поверхности. Кроме того, поглощающая способность материалов ПМК, нагреваемых ИК-излучением, может быть разной в зависимости от наличия на КП ПМК в корпусах с большой отражающей поверхностью либо сильно отличающихся степенью черноты (так называемый «теневой» эффект вследствие цветочувствительности ИК-излучения). В результате компоненты поглощают энергию излучения с разной скоростью (и в разном количестве), что также может привести к появлению температурных градиентов в монтируемых изделиях, и это важно учитывать при отработке ТП пайки.

Самым радикальным средством для избежания в конструктивах градиентов температуры является комплекс мер, обеспечивающих близкий к равновесному процесс пайки с выравниванием температуры объекта до оплавления припоя и с высокой стабильностью под-

13

держивания технологических параметров при монтаже изделий. В частности, ПОДП с ИКнагревом следует проводить в потоке инертного газа, выводящего из зоны пайки воздух и летучие продукты, выделяющиеся из паст и КП при нагреве (в противном случае летучие продукты осаждаются на поверхностях узлов и деталей рабочей камеры, включая нагреватели, что приводит к изменению параметров ТС (длины волны, мощности излучения и др.), к появлению дефектов пайки и существенно усложняет управление ТП монтажа ЭУ). Рабочее пространство установки ПОДП с ИК-нагревом должно иметь минимум три температурные зоны (в самом современном гибкоавтоматизированном оборудовании для данного способа пайки количество температурных зон может быть больше десяти с автономным контролем и управлением параметров нагревателей и ТС в целом) а температурно-временной режим пайки должен быть многоступенчатым (рис. 11.5, б).

В зоне 1 (см. рис. 11.5) нагрев КП с ПМК должен обеспечить быстрое удаление из них летучих ингредиентов при оптимальной скорости нагрева, не превышающей 7 град/с. Однако градиенты температуры, возникающие в монтируемом объекте при быстром ИК-нагреве, могут привести к повреждениям некоторых конструктивов, например ПМК, содержащих материалы с низкой теплоемкостью, термочувствительных ПМК и т.п. Поэтому для гарантии обеспечения качественной пайки и высокой эксплуатационной надежности ЭУ, в перспективном технологическом оборудовании для ПОДП с ИК-нагревом предусмотрена возможность чередования зон быстрого и медленного нагрева. Так, в зоне 2 осуществляется выравнивание температуры объекта при скорости его нагрева не более 0,5 град/с. Медленное из-

менение температуры, например от 160 до 170 °С (см. рис.11.5, б), обеспечивает равномерное распределение тепла в монтируемом изделии не только за счет ИК-излучения, но и свободной конвекции и теплопроводности при теплопередаче до достижения равновесного состояния ТС с объектом в этой зоне и минимизации градиентов температуры. Режим работы в зоне 3 подобен по скорости нагрева режиму зоны 1, но реализуется в диапазоне температур процесса пайки, начиная с температуры оплавления припоя (см. рис. 11.5, б), при этом контролируется и минимизируется время оплавления припоя и тем самым пребывания ПМК в высокотемпературной зоне быстрого нагрева. При большом разнообразии ПМК иногда целесообразно использовать перед быстрым нагревом предварительный плавно-ступенчатый

нагрев до температуры 50…70 °С, не вызывающий возникновения градиентов температуры в монтируемом изделии и заметно снижающий воздействия на ПМК температур в последующих зонах быстрого нагрева. Это требует использования как минимум пятизонной установки ПОДП с ИК-нагревом, что экономически всегда оправдывается за счет повышения качества пайки. Многозонные системы пайки с ИК-нагревом незаменимы для высокоплотного монтажа особосложных изделий (с многовыводными кристаллодержателями сложной конструкции), поскольку позволяют с учетом многофакторности процесса пайки подобрать оптимальный многоступенчатый температурно-временной режим, обеспечивающий высокое качество и надежность паянных соединений. Типичный цикл ПОДП с ИК-нагревом рассчитан на выдерживание ПМК в нагретом состоянии в течение 90…130 с, поэтому для обеспечения их безотказной работы необходим правильный выбор количества температурных зон установки пайки, экспериментальное определение и отработка температурно-временного режима бездефектной пайки для конкретного ЭУ при наличии прецизионного контроля технологических параметров процесса пайки автономно для каждой температурной зоны установки.

Проведение пайки в потоке очищенного, химически инертного газа, например азота, в значительной степени уменьшает содержание кислорода в рабочем объеме установки, но не устраняет полностью окислительные процессы во время пайки, поэтому рекомендуется в качестве защитной среды применять смесь азота и водорода (5% Н2 для восстановления металлов из оксидов). Использование данной смеси газов уменьшает расплывание флюса (предположительно из-за увеличения его поверхностной энергии в восстановительной среде) и растекание припоя при оплавлении, что способствует уменьшению смещению смещения ПМК в момент оплавления припоя и упрощает очистку смонтированных ЭУ.

Специфику применения ИК-излучения для симультанной ПОДП следует учитывать:

14

при выборе навесных компонентов (например, важно правильно выбирать их массу, габариты, оптические свойства материалов корпусов и т. д.); при разработке компоновочной схемы ячейки ЭУ (следует размещать ПМК в больших корпусах на краях КП и малых – в центре КП, оценивать потребности в теплоотводах и защите ПМК); при проектировании КП (надо иметь сведения об оптических свойствах материала основания КП, припойной пасты, защитных и отражающих покрытий, а также теплоотводящих, термокомпенсирующих и отражающих излучение элементов КП).

В производстве ЭУ на многослойных КП иногда используют ПОДП с комбинированным нагревом, т. е. комбинацию ИК-излучения и кондукционного (контактного) нагрева. Контактный нагрев осуществляется нагреваемой конвейерной лентой (реже – нагретой плитой) и позволяет в комбинации с излучательным несколько сократить время пребывания изделия в установке пайки и обеспечивает более эффективное выравнивание температуры объекта пайки по сравнению с применением только излучательного нагрева, хотя и используется в основном при монтаже ячеек ЭУ на платах с повышенной нагревостойкостью.

Сравнение способов ПОДП в ПГС и с ИК-нагревом позволяет рекомендовать первый для мелкосерийного производства и лабораторных применений (оборудование для ПОДП в ПГС имеет небольшие размеры и просто управляемо) при изготовлении преимущественно малогабаритных ЭУ с высокоплотным двусторонним ПМ и по возможности с однотипной конструкцией сложных корпусов ПМК; второй – в составе гибких автоматизированных поточных линий (технологическое оборудование, несмотря на более простое устройство рабочей камеры, чем в первом случае, имеет большие размеры, сложнее в управлении и требует частой автоматической подстройки параметров ТП во время монтажа) для изготовления ЭУ на КП с шириной от 50 до 500 мм с разнообразной конструкцией ПМК и разными вариантами их сборки на КП (одноили двухсторонней) при высоком выходе годных ячеек ЭУ после монтажа.

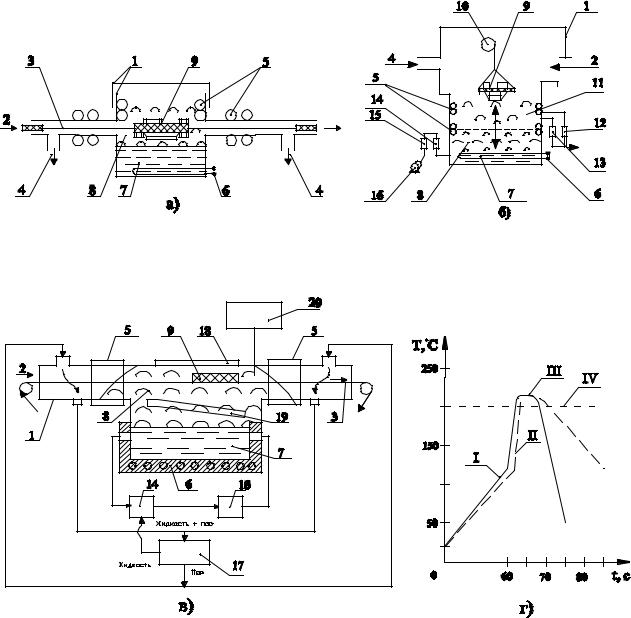

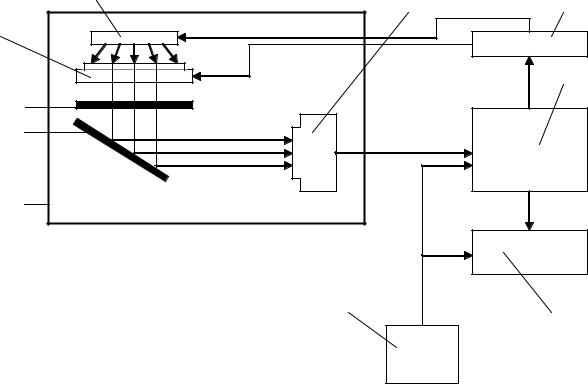

ПОДП с применением лазерного излучения характеризуется высокой когерентно-

стью, направленностью и плотностью потока в сравнении с ИК-излучением. При использовании самого современного технологического оборудования ПОДП лучом лазера можно назвать способом пайки с последовательно-групповым (т. е. средним) уровнем автоматизации, так как для реализации пайки на самом высоком уровне автоматизации (т. е. симультанной ПОДП) потребовалось бы количество лазерных лучей, как минимум равное числу паянных соединений (современные ЭУ могут содержать более 10000 паянных соединений). Большинство установок лазерной ПОДП выполняют монтаж последовательно по каждому отдельному контакту вывода ПМК с контактной площадкой КП, осуществляя точечный нагрев (рис. 11.6) как в непрерывном, так и в импульсном режимах. С помощью системы специальных оптических зеркал можно разложить лазерный луч на несколько и осуществлять многоточечную (групповую, по ряду контактов) пайку, хотя и с ограниченным количеством (не более 50) одновременно паяемых соединений. Однако, несмотря на невысокую производительность, лазерная ПОДП имеет следующие преимущества по сравнению с ПОДП с ИК-нагревом:

−в процессе пайки оплавляется очень малый участок, при этом КП в ПМК, расположенные на ней, могут не нагреваться;

−точечный нагрев направленным пучком лазерного излучения обеспечивает селективность процесса пайки, что позволяет осуществить, например, ремонт изделия, в том числе замену компонентов и т. д. (при ИК-нагреве это исключено);

−малое время пайки (0,1…4,0 с);

−простоту контроля и управления процессом пайки;

−источник лазерного излучения может быть вынесен за пределы рабочего пространства, поскольку пайку можно осуществить, например, через стекло; это упрощает выбор технологической среды для проведения пайки и позволяет добиться требуемой чистоты процес-

са, а также облегчает работу с оптической системой;

15

− с применением оптико-волоконных световодов (для передачи энергии излучения), ЭВМ и робототехники система для пайки становится компактной, гибкой (быстро перестраиваемой), высокопроизводительной;

|

2 |

|

1 |

|

|

|

|

|

|

3 |

4 |

|

|

|

|

7 |

|

|

10 |

5 |

|

|

9 |

6 |

8 |

|

11 |

|

|

||

|

|

|

|

|

|

14 |

12 |

23 |

|

13 |

|

|

|

21

|

|

|

15 |

|

17 |

18 |

16 |

19 |

20 |

|

||||

|

|

|

||

|

|

|

22 |

|

Рис. 11.6. Схема реализации процесса лазерной ПОДП со встроенным контролем качества паянных соединений; 1 – детектор ИК-излучения, выделяющегося при пайке; 2 – дисплей для оперативного отображения информации (в том числе при координатном программировании); 3 – видеокамера (указатель цели лазерному лучу); 4 – термическая сигнатура паянного соединения; 5 – твердотельный лазер (для пайки); 6 - газовый лазер (для вспомогательных операций); 7 – зеркала; 8 – оптико-волоконный световод; 9 – оптические

линзы; 10 - усилитель; 11 − АЦП; 12 – подача лазерного луча на вывод ПМК (в место пайки); 13 – КП; 14 – ПМК; 15 – координатный стол; 16 – перемещение по оси х; 17 – перемещение по оси y; 18 – сервисная система перемещения стола; 19 – цифровое преобразование ИК-излучения, идентификация, компьютерное управление перемещением координатного стола; 20 - периферийные устройства ЭВС; 21 – память ЭВС; 22 – маркировка изделий с дефектами; 23 - сенсорные устройства для определения и регулирования мощности лазерного излучения; ПОДП – пайка оплавлением дозированного припоя; АЦП – аналого-цифровой преобразователь; ПМК – поверхностномонтируемые компоненты; КП – коммутационная плата.

− паянный шов после лазерной пайки имеет самую мелкозернистую, высокооднородную структуру и минимальную толщину интерметаллических прослоек (из-за кратковременного действия тепла (20…30 мс) и высокой скорости кристаллизации расплава), что существенно повышает надежность паянных соединений;

− выбор материалов ТС, начиная с этапа, предшествующего сборке ПМК на КП, менее критичен, чем для других способов монтажа (пайка может проводиться в обычной атмосфере; нет потребности в специальных флюсах, адгезивах и очистителях, т. е. можно использовать обычные недорогие материалы ТС, так как за время пайки летучие вещества практически не выделяются, отсутствуют растекания припойной пасты (в том числе флюса), однако пайка не может выполняться одновременно с двух сторон КП);

16

− возможность фокусировки лазерного луча в пятно диаметром 25 мкм и менее обеспечивает высококачественную пайку многовыводных БИС (СБИС, УБИС) (т. е. пайку самых миниатюрных выводов с наименьшим шагом без перемычек и шариков припоя);

− возможность чередования монтажных операций со сборочными в любой задаваемой программой работы лазерного луча последовательности (что важно при наличии в составе изделия ПМ соединителей, шлейфов и других узлов);

− гибкая перестройка режима работы лазерного луча обеспечивает высококачественную пайку любых ПМК независимо от их массы, габаритов и термочувствительности без ограничений при выборе материала диэлектрического основания КП;

−возможность монтажа без применения флюсов и очистных процессов;

−наибольший выход годных изделий при наилучшем качестве паянных соединений после монтажа.

Современные установки лазерной ПОДП содержат, кроме конструктивов, приведен-

ных на рис. 11.6, блок питания, систему охлаждения и устройства, обеспечивающие безопасность работы. Однако в более перспективном оборудовании используется как минимум двухлучевая система с блоком сканирования и автономным управлением лучей, позволяющая производить пайку по двум противоположным рядам контактов ПМК – КП (лазерный луч сканирует вдоль контактных площадок КП для улучшения теплопроводности контактируемых элементов и уменьшения времени пайки).

Развивающаяся ТПМ предъявляет следующие требования к установкам лазерной ПОДП:

−способность монтировать все типы ПМК независимо от их размеров, формы, поворота и места размещения на КП;

−использование одновременной работы как минимум двух лучей (для предотвращения опрокидываний чип-компонентов);

−независимое программирование работы каждого луча (для пайки ассиметричных ПМК, а также возможности изменения (при необходимости) энергии излучения, передаваемой каждому монтируемому контакту);

−согласование программного обеспечения установки с характеристиками САПР ЭУ для использования данного оборудования в составе ГПС, в том числе компьютерноинтегрированнных производств.

Вбольшинстве случаев для лазерной ПОДП используется лазерное излучение с плотностью энергии 105 …107 Вт/см2 в импульсном режиме при фокусировании излучения в пят-

но с диаметром 10…100 мкм. Мощность излучения в лазерном пучке не превышает 200 Вт,

а температура в месте пайки – 240 °С. Характерным для такой пайки является образование зоны нагрева вокруг места расплавления припоя вследствие отражения части энергии оптического излучения в первый момент времени, но это не оказывает существенного влияния на качество пайки, если контактируемые материалы имеют хорошую теплопроводность. В противном случае выбирают корпуса с планарными выводами либо технологические средства защиты элементов ПМК от перегревов. Возможными дефектами лазерной ПОДП являются шарики припоя (если происходит разбрызгивание припоя) вследствие перегрева и испарения припойной пасты, что может наблюдаться преимущественно в импульсном неоптимально подобранном режиме работы лазера либо в случае неоптимального режима подсушки припойной пасты), а также разрушения основания КП лазером (при сбое механизма фокусировки лазерного луча либо отсутствии технологических средств зашиты КП (использовании флюсов, отражающих покрытий) при работе с СО2-лазерами в режиме повышенной плотности энергии излучения).

При разработке ЭУ следует знать, что металлы лучше поглощают коротковолновое, а органические диэлектрики – более длинноволновое оптическое излучение, а также понимать специфику процессов ПОДП в непрерывном и импульсном режимах работы лазеров для правильного выбора соответствующего типа оборудования и средств его автоматизации.

17

Таким образом, лазерная ПОДП не является альтернативой другим способам ПОДП, а скорее их удачно дополняет, например, при монтаже (и демонтаже) особо сложных ЭУ с повышенной плотностью монтажа и сложными конструкциями ПМК (в том числе термочувствительными), существенно отличающимися массой и габаритами. А главное – лазерная ПОДП незаменима для монтажа специальной высоконадежной аппаратуры, когда главным является качество и надежность паянных соединений, а не производительность технологического оборудования.

Применимость групповых способов пайки, включая симультанные, представлена в табл. 11.1 для монтажа ячеек ЭУ с разными конструкциями компонентов.

Автоматизация симультанных процессов монтажа ячеек с преобладанием ТМК

Технологический процесс (ТП) автоматизированного симультанного монтажа ячеек ЭУ с ТМК включает этапы: нанесения флюса; подсушивания флюса; предварительного нагрева объекта; пайку; обрезку выводов; очистку смонтированного изделия. Если монтаж осуществляется для смешанно-разнесенного варианта (т. е. с одной стороны ПП установлены и закреплены ТМК, а с другой – ПМК простейшей конструкции), то обрезка выводов ТМК выполняется после их фиксации на этапе сборки; ПМК фиксируются с помощью клея также на этапе сборки без использования припойной пасты. Нанесение флюса осуществляется способом, выбор которого определяется составом флюса, степенью автоматизации и экономичностью. Наибольшее распространение для групповых технологий получили способы: погружением в ванну с жидким флюсом, протягиванием, распылением, вращающимися щетками для мелко- и среднесерийного производства, а для массового применяют пенное или волновое флюсование.

Способ вспенивания широко применяется в автоматизированных поточных линиях вследствие своей экономичности и простоты реализации, но нанесенный тонкий слой флюса при последующей пайке может быть полностью удален расплавленным припоем. Поэтому такое нанесение не гарантирует полное смачивание флюсом всех выводов компонентов, особенно установленных в отверстиях ПП. Кроме того, большая поверхность и хорошие условия для испарения в процессе работы изменяют процентный состав флюсующего раствора и ухудшают качество пайки. Более полное и надежное нанесение флюса на поверхность ПП (или МПП) собранного узла при уплотненной коммутации достигается использованием волнового флюсования. В этом случае флюс не только равномерно покрывает нижнюю поверхность платы, но и проникает в металлизированные отверстия (в том числе и монтажные) под действием гидродинамического давления и капиллярного эффекта. К недостаткам данного способа относятся увеличенный расход материалов, усложнение технологического оборудования, повышенные требования к коррозионной стойкости флюсуемых деталей и точности поддержания высоты волны.

Перед пайкой флюс подсушивается при температуре 80…100 °С, а объект монтажа подогревается. Это вызвано тем, что при соприкосновении жидкого флюсующего состава с расплавленным припоем происходит бурное кипение растворителя с образованием значительного количества газов и паров, которые оттесняют расплавленный припой от зоны пайки и приводят к пористости паяемых соединений. Контактирование расплавленного припоя с невысохшим флюсом охлаждает его поверхностные слои за счет отвода теплоты при испарении растворителя, что ухудшает качество пайки. Предварительный нагрев объекта также способствует установлению теплового баланса в системе объект – припой, уменьшает тепловой удар, внутренние напряжения в соединениях и коробление ПП.

Предварительная тепловая обработка объектов обычно проводится в два этапа: сначала постепенно удаляется растворитель флюса, а затем объект интенсивно нагревают до тем-

пературы 120…150 °С. Для этого применяют радиационные нагревательные плиты или трубчатые ИК-излучатели, которые располагают под движущимися объектами.

Групповая пайка компонентов со штыревыми выводами проводится волной припоя на автоматизированных установках модульного типа, которые оснащают конвейерами с посто-

18

янным или регулируемым углом наклона относительно зеркала припоя. В зависимости от типа модуля ширина конвейеров составляет 230, 300, 380, 455, 610 мм.

Обычно в состав автоматизированной линии монтажа (АЛМ), кроме конвейера входят: подогреватель флюса; пенный и волновой флюсователь; подогреватель объекта монтажа; модули волновой пайки (как минимум два модуля); модуль обрезки выводов; модуль очистки смонтированных объектов; модуль контроля качества монтажа, а также устройства управления конвейером и модулями. Работа всех модулей синхронизирована с движением объекта по конвейеру, что обеспечивает экономичность работы всей линии. При наличии с обратной стороны КП (ПП) простейших ПМК обычно используют модули пайки двойной волной припоя, что позволяет монтировать ТМК и ПМК одновременно за 1 цикл процесса пайки.

После пайки, как отмечалось ранее, на поверхности плат объекта всегда остается некоторое количество флюса и продуктов его взаимодействия с контактируемыми материалами при монтаже, поэтому в состав АЛМ, для избежания ухудшения электрофизических характеристик объекта, чаще всего включают 3…5-ти камерный модуль (с программируемыми манипуляторами) для очистки объектов в различных технологических средах, определяемых степенью и характером загрязнений, а также требуемым качеством и надежностью выполнения операций монтажа. В простейшем случае остатки водорастворимых флюсов удаляют путем промывки объектов в проточной горячей воде с использованием мягких щеток или кистей. Следы канифольных флюсов удаляются промывкой в течение 0,5…1 мин в таких растворителях, как спирт, а чаще в азеотропных смесях, например бензина и спирта (1:1) или фреона и ацетона (7:1), либо в трихлорэтилене, четыреххлористом углероде и др. Отмывка выполняется в специальных вибрационных камерах, колеблющихся с частотой 50 Гц и амплитудой 1…2 мм, на волне моющего раствора со щетками или струйным методом. Если объект монтажа способен выдержать температуру паровой обработки, то эффективна очистка в паре очистной жидкости, который, конденсируясь на поверхности холодного изделия, растворяет остатки флюса. Перспективной является очистка с применением УЗ-колебаний частотой 20…22 кГц и амплитудой 0,5…1 мм в спирто-бензиновой или спирто-фреоновой смеси. Для исключения повреждений в смонтированном объекте обработку проводят в докавитационных* режимах при интенсивном образовании монотоков.

Одной промывкой часто не удается удалить все загрязнения с поверхности объекта, поэтому применяют многократную обработку с изменением способа и реагента. При больших объемах производства применяют обработку на конвейере с синхронно действующими струйными или вибрационными (и совместимыми с АЛМ) линиями очистки (рис. 11.7). Такие линии включают финишные модули сушки и компонуются по тому же принципу, что и модули подготовки конструктивов к сборке и монтажу.

Обеспечение качества и надежности процесса монтажа