- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

Лекция 10

Основные технологические операции процесса сборки ячеек ЭВС. Автоматизация сборки

Сборку ячеек ЭВС называют часто узловой, так как на этом этапе начинается формирование модуля первого уровня, то есть базового (исходного) сборочного узла ЭВС, которым является ячейка.

Целью процесса сборки традиционно-монтируемых и поверхностно-монтируемых компонентов (соответственно ТМК и ПМК) на печатных платах (ПП) является создание надежных механических соединений между конструктивами для обеспечения неподвижности ТМК и ПМК при их монтаже и, тем самым, высокого качества его реализации. В общем случае сборочные операции включают: подачу ТМК и ПМК к месту их установки (позиционирования); поиск места расположения ТМК и ПМК на ПП; ориентацию выводов компонентов относительно знакомест на ПП; позиционирование (установку или сопряжение выводов компонентов с элементами платы); фиксацию (закрепление) компонентов на требуемой позиции в заданном (конструкторской или технологической документацией (соответственно КД или ТД)) положении; контроль качества сборки. Таким образом фиксация компонентов на плате

– это, прежде всего, их технологическое крепление, чтобы они не изменяли своего положения при дальнейшей транспортировке, или контроле правильности сборки, или из-за неосторожного обращения, не были сдвинуты во время последующего монтажа (например, под действием гидравлического напора припоя и т.п.) либо смещены по другим причинам относительно заданной позиции.

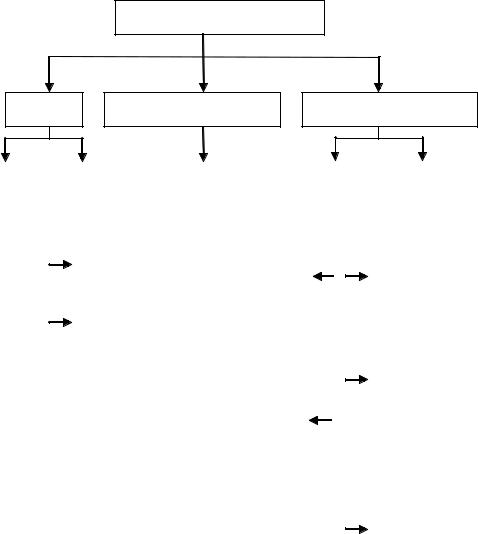

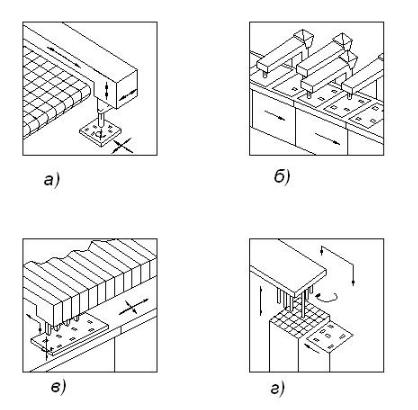

В зависимости от типа производства сборка может выполняться вручную, механизированным или автоматизированным способами (рис. 10.1). Применение ручной сборки экономически выгодно при производстве менее 1000 сборочных узлов (СУ) в месяц небольшими партиями (до 100 СУ) с количеством электрорадиокомпонентов (ЭРК) не более 100 шт. (преимущественно ТМК) на одной ПП. Существенным достоинством ручной сборки является возможность постоянного визуального контроля, что позволяет использовать нежесткие допуски на размеры выводов, контактных площадок и монтажных отверстий, обнаруживать дефекты ПП и ЭРК в процессе сборки. Однако, ручная сборка требует наибольшего времени на ее осуществление, большого опыта и напряжения исполнителя, что все же не исключает ошибок при сборке. С увеличением плотности размещения ЭРК на ПП применяют оборудование с пантографами, оснащенное механизированными укладочными головками, а если в наборе ЭРК преобладают ПМК, то целесообразно использовать автоматизированное оборудование с управлением от ЭВМ. В условиях массового производства однотипных СУ применяют многомодульные автоматизированные линии сборки.

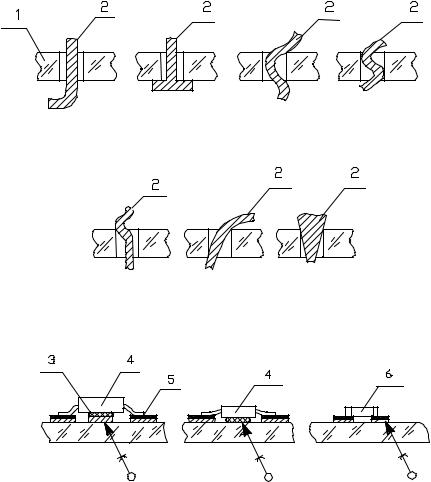

На ручную сборку СУ компоненты целесообразно подавать подготовленными, то есть с облуженными, формованными и обрезанными выводами, уложенными по типам и номиналам в технологические кассеты или магазины. Формовка выводов должна обеспечивать требуемый способ фиксации разного типа ЭРК (то есть разных ТМК и ПМК) (рис 10.2).

Чтобы уменьшить число ошибок при сборке ЭРК на ПП, со стороны установки компонентов места их позиционирования (на поверхностях или поверхности ПП) должны быть промаркированы (с указанием обозначения ЭРК и его номера), либо сборка должна выполняться с использованием эталонного СУ. Кассеты и магазины с ЭРК должны иметь аналогичные обозначения и располагаться вокруг места сборщика на удобном для него расстоянии. Печатные платы устанавливаются в держателе при помощи быстрозажимных фиксаторов. Повышение производительности достигается использованием многопозиционного держателя, в котором параллельно друг другу располагаются несколько ПП. В последнем случае сборщик за один прием может устанавливать необходимое число одинаковых ЭРК на все

Сборка ячеек ЭВС

Ручная Механизированная Автоматизированная

Без |

|

|

С индек- |

|

|

С пантогра- |

|

|

Последова- |

|

|

|

Параллельная |

|||||||

индек- |

|

|

сацией |

|

|

фом |

|

|

|

тельная |

|

|

|

|

||||||

сации |

|

|

адреса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

адреса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По жесткой |

|

Поединичная |

|

|

|

Групповая |

||||||||||

|

|

|

|

программе |

|

|

(на универ- |

|

|

|

|

|

поочередная на |

|||||||

|

|

|

|

|

|

|

|

|

сальном авто- |

|

|

|

универсальном |

|||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

мате с управ- |

|

|

|

автомате |

|||||||

|

|

|

|

По гибкой |

|

|

||||||||||||||

|

|

|

|

|

|

лением от |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

программе |

|

|

ЭВМ) |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Поточно- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

групповаяна |

|||

|

|

|

|

|

|

|

|

|

Поточная на |

|

|

|

|

автоматизирован- |

||||||

|

|

|

|

|

|

|

|

|

автоматиче- |

|

|

|

|

|

ной линии |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

ской линии |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Групповая |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

симультанная на |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гибко- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

автоматизирован- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ной линии |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.10.1. Разновидности сборки компонентов на печатных платах.

платы. Установка дискретных ЭРК зачастую не требует вспомогательных средств, при сборке ИС чаще всего используются специальные механические держатели, обеспечивающие заданное положение всех выводов, или вакуумные захваты (схваты). После сопряжения выводов компонентов со знакоместами платы их положение должно фиксироваться: подгибкой (загибкой) выводов (обычно у пассивных дискретных ЭРК, если не предусмотрен формовочный «зиг», то есть зигзагообразная формовка); двумя диагонально расположенными выводами у ИС со штыревыми выводами; приклеиванием к плате флюсом, клеем, липкой лентой (если фиксируются ПМК) или путем установки в специальные держатели (контактные панельки), предварительно расположенные на плате, либо другими способами (см. рис. 10.2). Производительность и качество ручной сборки повышаются при использовании сборочных столов с индексацией адреса установки компонентов. Каждое рабочее место комплектуется кассетницей элеваторного или тарельчатого типа, связанной с устройством индексации. При работе по жесткой программе предварительно из пластмассы создается сборочная матрица, в которой в соответствии с чертежом ПП располагаются светодиоды с шагом 2,5 мм. На наборном поле этой матрицы программируется последовательность подачи сигнала на группы светодиодов, т.е. место установки ЭРК. Параллельно с этим маркируются

2

кассеты. Подготовленная матрица укрепляется на рабочем столе, на нее укладывается ПП и фиксируется по базовым штырям. При подключении сборочного стола к сети загорается пер-

а) |

б) |

в) |

г) |

д) е) ж)

з) |

и) |

к) |

Рис.10.2. Варианты фиксации ЭРК (а…ж для ТМК; з…к для ПМК); а – загибка; б – расплющивание; в…д – сложная деформация (при специальной формовке выводов); е – подпружинивание (пружинящие выводы); ж – заклинивание (клиновидные выводы); з – с помощью клея, наносимого на технологические контактные площадки; и – с помощью клеевых капель, наносимых на диэлектрическое основание платы; к – с помощью адгезива в составе припойной пасты; 1 – печатная плата; 2 – вывод компонента; 3 – клеевая капля; 4 – ПМК в микрокорпусе; 5 – контактная площадка с припойной пастой; 6 – чип-компонент; ЭРК – электрорадиокомпоненты; ТМК – традиционно-монтируемые компоненты; ПМК – поверхостно-монтируемые компоненты

вая пара светодиодов в матрице, которые определяют положение ЭРК на плате, и лампочка на кассете, из которой необходимо взять этот компонент (или кассетница поворачивается нужной позицией к окошку в сборочном столе). После установки данного компонента автоматически осуществляется переход к установке следующего. Определенный знак полярных ЭРК или первый (определенный) вывод многовыводных компонентов (реле, ИС, транзисто-

3

ров) указывается мигающим светодиодом. Заканчивается сборка проверкой качества установки и фиксации ЭРК на ПП, а при отсутствии ошибок сборки на матрице не должен гореть ни один светодиод.

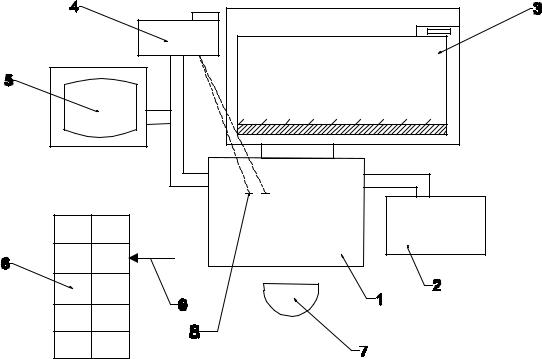

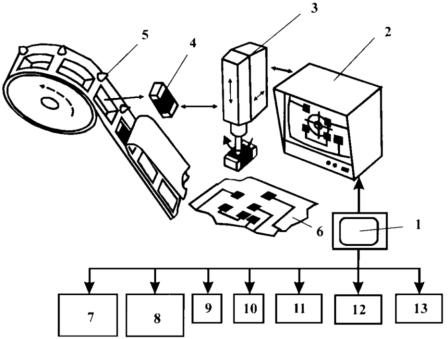

Технологические возможности расширяются с применением сборочных столов с гибкой индексацией адреса компонента. В этом случае программа последовательности установки записывается на подвижный носитель (например, гибкий диск) и переход на новый объект не вызывает затруднений. Вариант такого оборудования схематично показан на рис. 10.3.

Рис.10.3. Схема рабочего места для ручной сборки ячеек ЭУ с применением гибкой индексации адреса компонентов; 1 – сборочный стол; 2 – пульт управления; 3 – кассетница (элеваторного или тарельчатого типа); 4 – оптическая система индикации; 5 – дисплей; 6 – стационарная кассетница; 7 – стул операторасборщика; 8 – индикация места установки компонента лучом света; 9 – передача плат с компонентами после сборки на следующую операцию.

Рабочее место в этом случае включает: сборочный стол, на котором одновременно могут закрепляться две платы для повышения эффективности сборки, кассетницы (например, элеваторного типа), дисплей, пульт управления и оптическую систему индикации. В сборочный комплект также входит стационарная кассетница для нестандартных ЭРК и собранных СУ. Индикация места установки на плате производится сверху сфокусированным лучом света, который управляется сигналами, принимаемыми с гибкого диска. Очередность установки отражается на экране дисплея. За смену при помощи такого стола можно установить до 6000 компонентов.

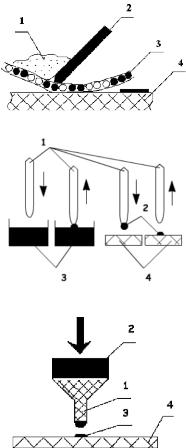

Механизированная установка с пантографом состоит из монтажного стола с двухкоординатным перемещением, на котором укрепляется держатель одной или нескольких плат, магазина компонентов, установочной головки, механизма фиксации компонентов и устройства позиционирования стола. Компоненты с аксиальными и радиальными выводами поступают на сборку вклеенными в ленту в заданной последовательности, а некоторые компоненты могут подаваться в рабочую зону установки из вертикально расположенных магазинов. Печатная плата (рабочая) по базовым штифтам устанавливается на держателе и закрепляется

4

зажимным механизмом. Она базируется на сборочном столе вручную при помощи пантографа, состоящего из копирного щупа и системы рычагов, передающих движение от щупа к присоединенному сборочному столу (с рабочей ПП). Копирный щуп пантографа вводится в

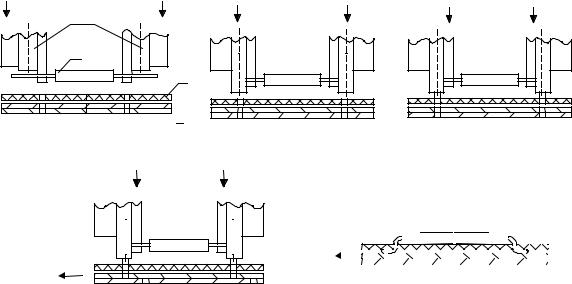

соответствующее отверстие шаблона, определяя положение сборочного стола относительно установочной головки. Так как пантограф работает обычно с передачей движения в масштабе 1:1, то в качестве шаблона используется плата-имитатор с рассверленными отверстиями. После базирования рабочей ПП установочная головка захватывает компонент (например, с аксиальными выводами) и выполняет ряд операций, приведенных на рис 10.4. Как видно из рис. 10.4, в данном случае укладочная головка совместно с приспособлением для подрезки и подгибки выводов выполняют не только сборочные операции, но и некоторые операции подготовки ЭРК к сборке. Производительность сборочных установок с пантографом достигает 2…2,5 тыс. компонентов в час.

1

2

3

4

4

а) |

|

|

б) |

|

в) |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

д) |

Рис.10.4. Последовательность технологических операций, выполняемых с применением механизированной укладочной головки; а – вырезка ЭРК из ленты; б – гибка выводов; в – ориентация выводов по знакоместу ПП; г – сопряжение ЭРК с технологической оснасткой и подрезка выводов; д – фиксаци выводов (загибкой); 1 – укладочная головка; 2 – ТМК; 3 – ПП; ;4 – технологическая оснастка для подрезки и фиксации выводов.

Автоматизация сборочных операций позволяет:

−повысить производительность труда;

−улучшить эргономические показатели (то есть уменьшить нагрузку исполнителя);

−уменьшить инерционность процессов, что уменьшает, в свою очередь, технологические погрешности;

−создать возможности выполнения ряда операций, в том числе высокоточных и особо опасных, которые человеку трудно или невозможно выполнить;

−повысить технологичность, качество и надежность СУ и ЭВС в целом;

−улучшить управление качеством выполнения отдельных операций и всего производственного процесса, что способствует стабилизации затрат на производство изделий, опти-

мизации синхронной работы оборудования, снижению простоев; а также предоставляет дополнительные ресурсы повышения производительности труда и снижения себестоимости изделий.

При автоматизированном производстве различают понятия: степень автоматизации и

5

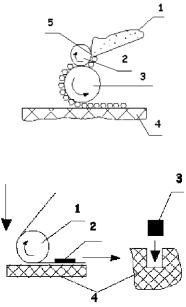

уровень автоматизации ТП. Под степенью автоматизации ТП понимают отношение числа автоматизированных операций к общему количеству технологических операций во всем ТП. Например, при степени автоматизации 30% число операций, выполняемых автоматами, составляет 30%, а остальные 70% технологических операций выполняются вручную. Уровень автоматизации определяется количеством операций или переходов, выполняемых автоматом в единицу времени. Низкий уровень автоматизации называют еще последовательной или поточно-последовательной автоматизацией. Для такой автоматизации характерны: последовательное выполнение единичных переходов или операций, то есть в данном случае поединичной сборки с помощью универсальных сборочных автоматов (УСА) либо в потоке на автоматизированной линии сборки (АЛС) (рис. 10.5 а, б). В составе АЛС используются простейшие автоматы с одной рабочей головкой и питателями одного типа компонентов (для каждого автомата), в то время как УСА могут содержать до 100 и более питателей, а рабочая сборочная головка последовательно по заданной программе позиционирует поединично каждый компонент.

Рис.10.5. Уровни автоматизации процесса сборки ПМК на КП; а – последовательное поединичное позиционирование (на УСА); б – поточно-последовательное позиционирование (на АЛС); в – поточное групповое позиционирование (на АЛС); г – поточно-параллельное (или групповое симультанное) позиционирование (на ГАЛС); ПМК – поверхностно-монтируемые компоненты; КП – коммутационная плата; УСА – универсальный сборочный автомат, управляемый ЭВМ; АЛС – автоматизированная линия сборки; ГАЛС – гибко автоматизированная линия сборки.

Питателями называются устройства подачи компонентов, узлов, деталей. В современных автоматах компоненты подаются с перфорированных лент, намотанных на барабаны, иногда устанавливаемые в специальные емкости (бункеры) автоматов. Средний уровень автоматизации называется поочередно-групповым или поточно-групповым, реализуемым на УСА или АЛС повышенной сложности, характеризуется тем, что в единицу времени на этапе сборки устанавливается на плату поочередно по нескольку компонентов за один прием (см.

6

рис. 10.5, в); устройство рабочей сборочной головки автомата более сложное, чем при низком уровне автоматизации. Например, рабочая головка должна содержать несколько пар схватов (манипуляторов). Схваты имеют подобие пальцев, либо вакуумных пинцетов, удерживающих компоненты. Они служат для захвата и позиционирования нескольких компонентов, причем иногда эти компоненты выполнены в разных корпусах. Для компонентов с шагом выводов менее 1,25 мм рабочая головка должна быть оснащена техническим зрением. Производительность автоматов при среднем уровне автоматизации как минимум в два раза больше, чем при низком. Техническое зрение представляет собой часть устройства автоматики, позволяющую проводить наблюдение за позицией компонента, начиная с ориентации его выводов и заканчивая установкой компонента на знакоместо платы; при этом возможна корректировка погрешности положения ЭРК до позиционирования, во время и после посадки ЭРК на знакоместо ПП. Высокий уровень автоматизации называется поточнопараллельным или симультанным (т.е. одновременным), реализуемым с применением высокоточных сложных УСА, либо гибко-автоматизированных линий сборки (ГАЛС). Такой уровень автоматизации позволяет за один прием рабочей головки, либо за один переход платы через сборочный автомат устанавливать на ПП более 50% компонентов, либо сразу все 100% (см. рис. 10.5, г). В этом случае используются самые точные автоматы, оборудованные башенной головкой, которая имеет в своем составе целый блок рабочих головок со схватами, предназначенными для работы с самыми разными конструкциями ЭРК. При этом наличие технического зрения является обязательным, так как оно обеспечивает необходимое качество сборки во время ее выполнения. Данный уровень автоматизации имеет самую высокую производительность, а УСА средней сложности включает следующие узлы:

−питатели;

−рабочие головки (в составе башенной головки);

−системы контроля и ориентации;

−блоки управления и питания;

−устройства отображения информации;

−техническое зрение;

−систему интерфейса для связи с центральной ЭВМ.

В сборочных автоматах средней сложности перемещение сборочного стола осуществ-

ляется с высокой скоростью и точностью (±0,025 мм) при помощи безынерционных шаговых двигателей, управляемых от ЭВМ. Одновременно автоматизируется весь комплекс работ по установке и фиксации компонентов на плате, включая контроль. Возможность гибкого управления сборочным оборудованием и высокая производительность (18…24 тыс. компонентов/ч) позволяют использовать их как в условиях серийного, так и крупносерийного производства. Однако, стоимость такого оборудования в 5…7 раз выше стоимости сборочных столов с пантографами, кроме того, применение сборочных автоматов связанно с повышением требований к жесткости конструкции самого автомата и точности выполнения рисунка коммутации ПП. Часто сборочные машины для позиционирования ПМК снабжаются контактирующими устройствами, которые выполняют монтажные операции сразу после сопряжения выводов ПМК со знакоместами ПП. Наибольшее распространение для этих целей получил способ пайки оплавлением дозированного припоя U-образным электродом. В качестве материала электрода используется вольфрам или молибден (не смачиваемые припоем), из которых изготавливают индивидуальную или групповую оснастку. Однако, в современных производствах ячеек с ПМК чаще всего операции сборки и монтажа выполняются на разном оборудовании, так более эффективными признаны групповые безинструментальные способы монтажа. Таким образом важно заметить, что спецификой сборки ПМК на ПП является включение в число сборочных операций дозированного формирования припоя на знакоместах ПП (непосредственно перед началом сборки), а также преимущественное использование в составе сборочных автоматов дозаторов клеевых капель. Кроме того, обычно при автоматизированной сборке ПМК на ПП подготовительные операции (типа: формовки, обрезки,

7

облуживания и др.) исключаются из числа сборочных операций, выполняемых автоматом. На рис. 10.6 приведены основные сборочные операции при сборке ПМК на ПП.

Рис.10.6. Основные фрагменты процесса автоматизированной сборки ПМК на КП и роль компьютерного управления сборочным автоматом; 1- управляющая ЭВМ; 2 – визуализация позиционирования компонента; 3 – рабочая головка; 4 – навесной компонент; 5 – блистерная лента на барабане, подающая компоненты; 6 – КП; 7 – идентификация компонента; 8 – контрольные процедуры перед началом сборки; 9 – управление дозатором подачи клеевых капель (при необходимости); 10 – ориентация компонента по осям x и у; 11 – вращательное перемещение компонента; 12 – размещение компонента в рабочей позиции (на знакоместе); 13 – корректировка погрешности позиционирования; ПМК – поверхостномонтируемые компоненты; КП – коммутационная плата.

Совершенствование автоматизированного сборочного оборудования продолжается по пути повышения универсальности и расширения технических возможностей. Автоматы снабжаются системами оперативного контроля ЭРК и диагностики собранных узлов, модулями загрузки и выгрузки на основе программируемых роботов, модулями сборки нестандартных конструктивов (теплоотводов, потенциометров, переключателей) и др. Современные автоматизированные линии сборки состоят из отдельных сборочных модулей, устройства подачи ПП, накопителя собранных узлов и транспортной системы, объединенных централизованным управлением от мини-ЭВМ. Одна такая АЛС, включающая 50 модулей, обеспечивает установку 500 тыс. компонентов в день. При построении АЛС (и ГАЛС) особое значение приобретает надежность отдельных модулей и определение длины линии. При малой длине линии увеличиваются простои, за счет частых переналадок, а при большой – из-за отказов оборудования. Если АЛС имеет 20 модулей и вероятность безотказной работы каждого составляет 98,5%, то вероятность безотказной работы линии составит 73%, а при 60 модулях – всего 40 %. Поэтому в данном случае целесообразно использовать линию с меньшим числом сборочных модулей, а СУ собирать полностью за несколько проходов объекта через сборочные модули. Это потребует промежуточного складирования изделий и переналадки

8

линии, но будет экономически более выгодным, чем построение длинной и менее надежной линии.

Технологические среды для сборки ячеек ЭВС

Ячейки современных ЭВС преимущественно включают смешанный набор ЭРК (то есть ТМК и ПМК), причем доля ПМК в них постоянно увеличивается, поэтому важно рассмотреть не только некоторые специфические особенности сборки ПМК на ПП, но и технологические среды, используемые на этапе создания СУ с применением ПМК. В частности, непосредственно перед сборкой на контактные площадки знакомест ПП для ПМК требуется дозированное нанесение припойного материала (обычно нанесение припойной пасты трафаретной печатью); во время сборки – дозированное нанесение клеевых капель; иногда (при наличии в составе ПМК мелкошаговых кристаллодержателей) перед нанесением припойной пасты на ПП – сформировать конформное (защитное) покрытие для обеспечения впоследствии качества монтажа ячеек.

Припойные пасты необходимы для высокоточного (с применением трафаретной печати) дозирования припоя на знакоместах ПП, что объясняется особенностями сборки и монтажа ПМК (т. к. сила веса ПМК сравнима или существенно меньше (у дискретных ПМК) силы поверхностного натяжения припоя при его оплавлении на этапе монтажа, поэтому разное количество припоя (случайно или грубо дозируемое, например, инструментом либо волной припоя) часто приводит к сдвигу, развороту, опрокидыванию или уносу компонента потоком припоя во время монтажа). Кроме того, припойная паста, (в частности флюс или адгезив в ее составе) может иногда использоваться для фиксации самых миниатюрных ПМК (типа чипкомпонентов, см. рис. 10.2, к).

Выбор припойной пасты связан с анализом многих факторов, поскольку она должна быть липкой, чтобы удерживать компоненты в требуемой позиции без смещения, иметь хорошие характеристики текучести (так называемые реологические характеристики), т. е., с одной стороны, обеспечивать удобное ее нанесение через трафарет, а с другой – не растекаться до полного перекрытия контактных площадок, сохранять форму, положение и толщину отпечатка до окончания сборки и начала оплавления пасты при монтаже компонентов на ПП. Кроме того, припойная паста должна обеспечивать необходимые электрические характеристики, иметь срок хранения не менее трех недель и требуемую морфологию (т.е. форму и размеры частиц припоя). Припойная паста – как правило, многокомпонентная система, включающая материал припоя (обычно мягкий, с температурой плавления менее 450 0C), флюс, связующее вещество, органический растворитель и специальные наполнители (добавки), придающие пасте определенные свойства, например тиксотропность (т.е. способность сохранять форму и размеры отпечатка). Основными ингредиентами широко используемых в производстве ЭВС припоев являются олово и свинец (при соотношениях, близких к сплаву ПОС-61), вводимые в состав пасты в виде порошков, морфология которых – немаловажный фактор, определяющий стабильность и воспроизводимость характеристик паянного соединения.

Порошковые припои изготавливают, например, путем пульверизации расплава материала припоя через специальные сопла, позволяющие получать частицы сферической формы, которая обеспечивает наилучшую технологичность пасты при ее нанесении, а также оптимальное поверхностное натяжение припоя при хорошей адгезионной прочности паяемых материалов и наименьшей его растекаемости. Размеры частиц припоя определяются размером ячейки сита и обычно составляют 0,075 мм для крупнодисперсной фракции и 0,044 мм для мелкодисперсной в зависимости от конструкторско-технологических особенностей изделия, изготавливаемого с применением конкретной припойной пасты и способа ее нанесения.

При выборе состава основных ингредиентов припоя следует иметь представление о корреляции состава припоя с его свойствами, а также учитывать, что, кроме основныхингредиентов, припои могут содержать различные примеси, в том числе целенаправленно вводимые для придания припою специальных свойств, причем их содержание должно контро-

9

лироваться и не превышать их допустимого количества. В противном случае – это отрицательно повлияет впоследствии (при монтаже) на качество паянных соединений.

Количество припоя в пасте, форма и размеры частиц припоя во многом определяют реологические характеристики припойных паст, тем самым качество их трафаретной печати на ПП а, в дальнейшем, и качество паянных соединений. Содержание припоя в пасте обычно составляет 80…92% по весу пасты. Минимальное количество порошка припоя ограничивается наименьшей толщиной припоя после оплавления пасты, обеспечивающей бездефектность, а также требуемые прочностные и электрофизические характеристики паянных соединений. Толщина припойной пасты может составлять 100…250 мкм (в зависимости от толщины трафарета), однако следует учитывать, что количество припоя в месте пайки при монтаже может изменяться в зависимости от содержания порошка припоя в пасте. С увеличением количества припоя в пасте существенно повышается ее вязкость, затрудняется ее нанесение через трафарет, так как возрастают развиваемые усилия при печати, но уменьшаются растекания и смазывания пасты при ее нагреве. В большинстве случаев за оптимальное принимают содержание порошка пропоя в пасте, составляющее 88% по ее весу. Размеры частиц припоя выбирают в диапазоне 44…74 мкм. Нижний предел ограничивается минимальным содержанием оксидов в пасте из-за увеличения общей площади поверхности частиц припоя (на единицу массы порошка), а верхний предел ограничивается приемлемой технологичностью процесса трафаретной печати пасты (так как возможны закупоривания ячеек трафарета при печати и повышения абразивного воздействия пасты на трафарет). Наличие оксидов в пасте способствует появлению при монтаже дефектов пайки за счет снижения активности флюса, ухудшения тиксотропных свойств пасты и т. п., поэтому важно припойную пасту перед использованием проверять на паяемость. Максимальный размер зерен припоя в пасте не должен превышать 1/2 размера ячейки трафарета. С точки зрения высокотехнологичности трафаретной печати, оптимальной считается сферическая форма частиц, однако продолговатая форма способствует замедлению процесса выпадания порошка в осадок и уменьшению растекания пасты при термообработке.

Связующая составляющая в припойной пасте задает ей начальные реологические свойства и предназначена для улучшения распределения порошка припоя по объему пасты и объединения всех ингредиентов в единую массу. Как связующее, так и наполнители представляют собой органические вещества со сложной структурой на основе синтетических смол (или комбинаций нескольких смол) с невысокой температурой плавления. Органические наполнители удерживают порошок припоя во взвешенном состоянии, замедляют образование осадков, обеспечивают необходимую тиксотропность, клеящие и пластические свойства пасты. В отдельных случаях в пасту добавляют вещества, которые предотвращают ее разбрызгивание в начальный момент оплавления при быстром нагреве во время монтажа. Клеящую добавку (адгезив) не всегда рекомендуется вводить в состав припойной пасты; например, при размерах контактных площадок ПП менее 1,25 мм в качестве адгезива можно использовать связующее типа этилцеллюлозы и др. Материалы связующего и наполнителей должны быть совместимы по физико-химическим свойствам с материалами растворителя и флюса.

Органический растворитель, в сущности, управляет текучестью и клейкостью припойной пасты. Он должен растворять флюс, не быть гигроскопичным и иметь высокую температуру воспламенения. Выбор растворителя для припойной пасты осуществляется по оптимальной скорости его испарения из состава пасты, что определяется при ее тестировании.

Флюс является одним из основных ингредиентов припойной пасты, так как именно он преимущественно обеспечивает требуемую смачиваемость припоем и, тем самым, паяемость контактируемых материалов при монтаже ЭУ. В то же время флюс служит для активации контактируемых поверхностей при удалении с них оксидов и прочих загрязнений до и во время пайки; уменьшения поверхностного натяжения припоя, что способствует изменению вязкости припоя во времени и обеспечивает требуемую его растекаемость. Кроме того, флюс в отдельных случаях используется и для фиксации самых малых чип-компонентов. Содержа-

10

ние флюса в среднем составляет 1,5 – 2% от общего веса припойной пасты. В составе припойных паст применяют флюсы, обладающие требуемой активностью (флюсующими свойствами), не вызывающие процессов коррозии в контактируемых материалах (речь идет как о флюсах, так и о продуктах их взаимодействия с металлами), легко удаляющиеся (вместе с продуктами взаимодействия с металлами при пайке) после монтажа ЭУ. Температура плавления флюса должна быть ниже температуры плавления припоя, а температурный интервал активности флюса должен соответствовать интервалу рабочих температур при пайке, чтобы процесс смачивания флюсом контактирующих материалов начался непосредственно перед оплавлением припоя, но в то же время флюс не потерял активность до окончания процесса пайки. Требуемые флюсующие свойства обеспечиваются путем введения в основной состав флюса активирующей добавки (активатора). Широкое распространение для паст с оловянносвинцовыми припоями получили слабо активированные канифольные флюсы, которые не образуют при активации поверхности паяемых материалов коррозионно-активных остатков, например, флюс, активированный слабой органической кислотой (бензойной, салициловой и др.) либо триэтаноламином и т.п. В последние годы стали применяться в составе паст флюсы, не оставляющие твердых продуктов при разложении в процессе пайки и не требующие очистки ЭУ после монтажа, например, флюсы в составе припойных паст (так называемых безотмывочных паст) типа РМ-92, SS48-M885, SS48-M600, SS4-M951DK, SS48-M1000-2 и

др. Однако их использование для ЭУ специального назначения требует дополнительных исследований влияния паст на эксплуатационную надежность готовых изделий.

Клеевые материалы (обычно органические полимерные) используют в настоящее время не только для крепления (фиксации в позициях знакомест) навесных компонентов перед пайкой, но и для уменьшения поверхностного натяжения припоя при пайке и других целей. Они могут применяться отдельно, а также входить в состав припойных паст. Самое большое преимущество использования полимерных клеевых материалов, которые чаще всего являются многокомпонентными системами, состоит в возможности варьировании их свойств введением в их состав различных модификаторов, активных разбавителей, добавок и наполнителей, придающих клеям (адгезивам) требуемые свойства (высокую электропроводность, теплопроводность, тиксотропность, пластичность либо изолирующие свойства, нагревостойкость, адгезионную прочность, скорость отверждения, устойчивость к термоциклическим, механическим, климатическим и другим воздействиям).

Исследования, проводимые с целью выбора оптимального состава адгезива для сборки компонентов в микрокорпусах и чип-конструкций показали, что клеевые составы на основе модифицированных эпоксидных смол, отверждаемых при температуре не выше 150 оС в течение 1 – 3,5 мин, способны выдерживать до четырех проходов сквозь волну припоя (в режиме пайки) без существенного снижения (а для отдельных составов даже повышения) адгезионной прочности клеевого соединения. Это позволило рекомендовать степень отверждения клеевых составов на этапе сборки ПМК (перед пайкой) не более чем на 70% с целью уменьшения времени термообработки.

Для фиксации пассивных навесных компонентов в прямоугольных микрокорпусах, отдельных чип-компонентов и полупроводников приборов (при их сборке на ПП) рекомендуе-

мая масса капли адгезива составляет 0,2±0,05 мг, что обеспечивает надежное закрепление таких компонентов с минимальным наплывом адгезива на зону пайку.

Спецификой использования клеевых составов для сборки ПМК являются требования высокой скорости образования адгезионных связей с контактируемыми поверхностями (быстрой «схватываемости») и отверждения, а также технологической совместимости с условиями работы автоматизированной сборочной и монтажной технологических линий. Кроме того, при выборе материала адгезива, гарантирующего надежность крепления навесного компонента на ПП, следует учитывать максимальную температуру процессов термообработки на этапе сборки, групповой автоматизированной пайки на этапе монтажа, температуру отверждения адгезива, срок его пригодности к использованию, совместимость с припоем и флюсом и химическую инертность к ним и материалам конструкций навесных компо-

11

нентов, отсутствие «нитевидного эффекта» при нанесении на ПП, устойчивость к механическим и термическим воздействиям. Адгезив не должен поглощать влагу или флюс, а также способствовать образованию объемных и других дефектов при формировании клеевых соединений.

В настоящее время разработано множество клеящих материалов для сборки ЭУ, например, клеи на основе: эпоксидной смолы, которая при температуре отверждения более 313 К показывает высокую адгезионную прочность крепления компонентов; акриловых смол, имеющих меньшую адгезионную прочность (чем эпоксидные), но комнатную температуру отверждения и быстрое «схватывание»; эпоксидно-акриловых композиций, отверждающихся под действием УФ излучения с последующим ИК-нагревом; полиимидных смол высокотемпературного отверждения. Клеевые составы на основе цианакрилатов – быстроотверждаемые без подвода тепла адгезивы, имеют лучшие в сравнении с другими прочностные характеристики, но не пригодны для использования в технологии трафаретной печати и при дозированном переносе (табл. 10.1), химически агрессивны в процессе образования клеевого

|

Таблица 10.1. |

|

|

Способы нанесения клея |

|

|

|

|

Принцип нанесения |

Краткие сведения |

|

|

|

|

Трафаретная печать |

1 – адгезивная паста; 2 – ракель; 3 – трафарет; 4 – коммутацион- |

|

|

ная плата (КП). Способ пригоден только для плоских поверхно- |

|

|

стей; обеспечивает одновременное нанесение многих клеевых то- |

|

|

чек (групповую технологию); варьирование размеров клеевых то- |

|

|

чек; простоту реализации; простую очистку трафарета. Однако |

|

|

средства трафаретной печати вносят загрязнения в материал адге- |

|

|

зива и КП; при реализации способа требуется частая замена тра- |

|

|

фаретов. |

|

Перенос капли |

1 – дозирующий стержень (капилляр); 2 – переносимая капля; 3 – |

|

|

клеевой состав в емкости; 4 – КП. Способ пригоден для плоских и |

|

|

рельефных поверхностей; прост в реализации; обеспечивает вы- |

|

|

сокую плотность нанесения клеевых точек; не требует ремонта |

|

|

оснастки; допускает нанесение нескольких клеевых точек, хотя их |

|

|

количество и ограничено; упрощает контроль качества нанесения |

|

|

адгезива в процессе выполнения операций, но обладает недостат- |

|

|

ками: большим разбросом размеров капель клея; повышенной |

|

|

возможностью внесения загрязнений в материал адгезива и КП; |

|

|

невысокой производительностью. |

|

|

|

|

С помощью пневмодозатора |

1 – дозатор (игла); 2 – поршень шприца; 3 – капля клея; 4 – КП. |

|

|

Способ пригоден для плоских и рельефных поверхностей; обес- |

|

|

печивает контроль качества адгезива при его нанесении; допуска- |

|

|

ет нанесение клеевых капель различных (регулируемых) разме- |

|

|

ров. Одновременная подача нескольких капель ограничена; воз- |

|

|

можны включения воздуха в объеме клея. Для удаления пузырь- |

|

|

ков воздуха рекомендуется вакуумирование клея перед его нане- |

|

|

сением. |

|

|

|

|

12

Принцип нанесения |

Краткие сведения |

Накатка |

1 – штатив; 2 – ролик, задающий рисунок клеевого соединения; 3 |

|

– основной ролик; 4 – плата; 5 – подача клея. Способ пригоден |

|

для плоских поверхностей, но не пригоден для групповых техно- |

|

логий; обеспечивает контроль качества адгезива при его подаче; |

|

требует специальной оснастки. |

|

Окончание табл. 10.1 |

|

|

Наложение |

1 – валик (подогревается для оплавления клеевой пленки или кле- |

|

евой таблетки); 2 – клеевая пленка, оплавляемая на поверхности |

|

КП; 3 – клеевая таблетка; 4 – КП. Способ пригоден для плоских и |

|

рельефных поверхностей, но не пригоден для групповых техноло- |

|

гий; не обеспечивает точной дозировки клеевых капель малых |

|

размеров. |

|

|

соединения (имеются случаи повреждения выводов навесных компонентов), плохо противостоят действию растворителей и не выдерживают температуры пайки, поскольку являются термопластичными. Уретановые, а также имидные адгезивы обеспечивают пластичность и температурную стабильность характеристик клеевого соединения, однако отверждаются при повышенных температурах (выше 150 оС). Уретано-акриловые адгезивы отверждаются довольно медленно, при воздействии УФ или ИК-излучения, а также с применением горячего воздуха в качестве источника нагрева. Применение уретано-акриловых адгезивов для сборки ПМК на ПП ограничено, поскольку после их отверждения требуется тщательная промывка клеевых соединений в растворителях для удаления неотверждающихся липких продуктов полимеризации, загрязняющих ПП и припойные материалы на последующих операциях. И все-таки чаще других для сборки ПМК на ПП применяют клеи на основе эпоксидных смол, которые имеют невысокую температуру отверждения (20 – 120 оС), малый уровень ионных загрязнений, малые деформации при сдвиге, высокую (выше, чем у большинства других клеев) адгезионную прочность клеевых соединений практически со всеми материалами ЭУ. Эпоксидные, как и другие клеевые композиции для сборки СУ, как правило, не содержат летучих ингредиентов (например, растворителей), что способствует повышению эксплуатационной надежности ЭУ, изготовленных с их применением. Одним из самых перспективных клеевых материалов для сборки ячеек является клей на эпоксидно-акриловой основе, отверждающийся при воздействии УФ излучения с последующей термообработкой в конвекционной или ИК-печи в течение 3 – 5 мин при температуре менее 383 К.

Для нанесения адгезивов на ПП чаще всего используют три метода, автоматизируемые проще других: трафаретную печать, перенос капли клея и дозированную подачу капель клея (пневмодозатором, шприцем, пистолетом) (см. табл. 10.1).

При разработке изделий, изготавливаемых с применением ПМК, следует учитывать специальные рекомендации по размещению клеевых точек на КП во время сборки навесных компонентов.

Конформные (защитные) покрытия необходимы для зашиты коммутационных элементов ПП от затекания на них припоя из зоны пайки, особенно с уменьшением расстояния между проводниками (или контактными площадками знакомест для ПМК), чтобы избежать их случайных замыканий. Кроме того, защитное (конформное) покрытие предохраняет поверхность платы от механических повреждений, проникновения влаги, загрязнений (особенно ионогенных, вносимых извне на этапах выполнения сборочно-монтажных операций), в значительной степени снижает миграционную способность серебра им других веществ, а

13

также может выполнять функцию маски для предотвращения окисления нанесенного припойного материала и тем самым способствовать улучшению паяемости в местах контактирования (в последнем случае в состав покрытия чаще всего вводят слабо активированный флюс, который, как правило, удаляется при пайке полностью, разлагаясь на летучие соединения). Конформное покрытие может препятствовать смещениям компонентов на знакоместах при пайке и, кроме того, способствовать увеличению плотности коммутации на ПП.

В зависимости от продолжительности использования защитные покрытия могут быть временными ли постоянными. Временные защитные покрытия применяются только на производственных этапах, а постоянные остаются и на время эксплуатации изделий, но независимо от продолжительности использования защитные покрытия в немалой степени способствуют повышению эксплуатационной надежности ЭУ.

Материалами защитных покрытий чаще всего являются лаки на основе полиуретановых, эпоксиамидных и других органических смол (табл. 10.2). Для эффективного выполнения защитным покрытием заданных функций к материалу покрытия предъявляются следующие требования: высокая адгезионная прочность по отношению к ПП и всем сопрягаемым с ней материалам, минимальная температура отверждения, высокие диэлектрические свойства, прозрачность, влагостойкость и антикоррозионные свойства, химическая инертность к материалам ПП (включая припойные покрытия, материалы коммутации и др.), высокая технологичность, пластичность, необходимая термостойкость. С учетом этих требований выбирают материал защитного покрытия (см. табл. 10.2), который, как правило, подвергают тестированию на применимость для конкретного изделия по критериям, максимально отражающим эффективность применения выбранного покрытия, включая способ его формирования на ПП.

Таблица 10.2. Сравнительные характеристики материалов конформных покрытий

Характеристики |

|

Материалы конформных покрытий |

|

||

акриловый |

|

эпоксидный |

полиуретановый |

силиконовый |

|

|

|

||||

Износоустойчивость |

3 |

|

1 |

2 |

2 |

Кислотостойкость |

1 |

|

1 |

3 |

2 |

Щелочестойкость |

1 |

|

1 |

3 |

2 |

Простота нанесения |

1 |

|

3 |

2 |

3 |

Время отверждения |

1 |

|

4* |

3** |

4 |

Влагостойкость: |

1 |

|

2 |

1 |

1 |

− кратковременная |

|

||||

− долговременная |

2 |

|

3 |

1 |

2 |

Механическая |

3 |

|

1 |

2 |

2 |

прочность |

|

|

|

|

|

Сохраняемость в |

1 |

|

4 |

2 |

4 |

исходном состоянии |

|

|

|

|

|

Удаление: |

1 |

|

3 |

2 |

|

− выжиганием, |

|

− |

|||

− химическое |

1 |

|

5 |

3 |

5 |

Устойчивость от |

|

|

|

|

|

растворения в рас- |

5 |

|

1 |

2 |

2 |

творителях |

|

|

|

|

|

Теплостойкость |

5 |

|

5 |

5 |

2 |

Примечания. Характеристики описаны по убывающей шкале (1 – хорошо, 5 - плохо); *уменьшается до 3, если отверждается при повышенной температуре; **уменьшается до 2, если отверждается при повышенной температуре.

14

Постоянные покрытия, защищающие элементы ПП во время пайки, наносят обычно с применением трафаретной либо переносной (офсетной) печати на всю поверхность ПП, оставляя открытыми только места для пайки. При определении размеров открытых ячеек трафаретов необходимо учитывать точность их совмещения с контактными площадками ПП. Временные покрытия чаще наносят пульверизацией, при этом если материал защитного покрытия выполняет функцию маски (барьера) от наплывов припоя на проводники при пайке, используют трафарет, а если покрытие содержит еще и флюс, т.е. дополнительно служит для улучшения паяемости, то трафарет необязателен. Конформные покрытия, служащие в качестве барьеров для защиты коммутации, следует наносить как можно ближе к контактным площадкам, но не на них, а при наличии сквозных отверстий (например, для межслойной коммутации) их нужно располагать дальше от контактной площадки, либо маскировать вместе с отверстием. Об использовании флюсосодержащих материалов, а также других перспективных полимерных материалов (типа имидазолов либо триазолов) в качестве конформных покрытий, имеются только единичные сведения.

Контрольные вопросы к лекции 10

1.Каково назначение узловой сборки?

2.Перечислите основные сборочные операции, не связывая их с видом ЭРК и размещения на ПП (с одной или 2-х сторон ПП). Укажите назначение каждой операции.

3.Назовите основные причины, которые могут привести к некачественной сборке СУ

ипоясните их последствия.

4.В каких случаях применяют ручную, механизированную и автоматизированные виды сборки?

5.Поясните суть отличий в использовании сборочного оборудования с жесткой и гибкой индексацией адреса компонента.

6.Какие преимущества для сборки ЭРК на ПП дает использование пантографа? Какие операции можно выполнять с помощью пантографа?

7.С какой целью осуществляют фиксацию ЭРК на ПП? Перечислите основные способы фиксации и назовите факторы, определяющие их выбор.

8.Почему автоматизация ТП повышает эффективность производства ЭУ?

9.Перечислите основные узлы сборочного автомата средней сложности, указав их назначение.

10.Охарактеризуйте сбору ЭРК на ПП при низком, среднем и высоком уровнях автоматизации.

11.В чем состоят отличия сборки ПМК и ТМК на ПП?

12.В каком направлении совершенствуется автоматизированное сборочное оборудование? Какие факторы учитываются при организации АЛС и ГАЛС?

13.Каково назначение пропойной пасты, конформного покрытия и клея при узловой сборке?

14.Укажите состав и назначение ингредиентов припойной пасты. Почему важно знать содержание припоя, форму и размеры частиц припоя в составе припойной пасты? По каким характеристикам тестируют припойные пасты?

15.Какие Вы знаете клеевые материалы? Укажите чаще всего применяемые материалы

испособы их нанесения при сборке ЭРК.

15

16.С какой целью наносят конформные покрытия на ПП и какими способами? Назовите материалы конформных покрытий.

16