- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

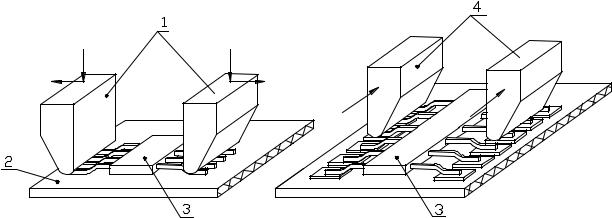

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

Лекция 9

Общие сведения о монтаже ЭВС. Методы микроконтактирования.

Монтаж электронных устройств (ЭУ) представляет собой технологический процесс (ТП), направленный на получение электрических соединений между конструктивами ЭУ. В зависимости от уровней монтируемых модулей (т.е. модулей 1…4 уровней) различают внутриузловой (или просто узловой) монтаж (т.е. монтаж ячеек, сборочных узлов и других модулей 1-го уровня) и межузловой (например, блочный, межблочный и монтаж других модулей 2…4 уровней). Наибольшей трудоемкостью характеризуется внутриузловой монтаж, который в зависимости от: типа используемых электрорадиокомпонентов (ЭРК), то есть традиционно – или поверхностно-монтируемых компонентов (соответственно ТМК и ПМК); наличия специальных (например, термочувствительных и др.) изделий электронной техники (ИЭТ); выбранного варианта сборки и монтажа (с учетом использования 1-ой или 2-х сторон платы; сложности конструкций ПМК и компоновки ТМК и ПМК на плате); потребности в теплоотводах, экранах, прокладках, объемных соединителях и прочих конструктивах; применения ручных и (или) автоматизированных средств реализации; может осуществляться сразу после сборки ЭРК на печатной плате (ПП), обеспечивая за один технологический цикл монтажных операций полностью смонтированную ячейку, либо чередоваться со сборочными операциями, последовательно формируя конструкцию ячейки нередко с использованием разных методов и средств для выполнения сборочно-монтажных операций. Например, при односторонней сборке ТМК на ПП и групповой технологии монтажа технологический процесс монтажа может включить этапы: нанесения флюса то есть флюсования собранного узла (СУ); подсушивания флюса; предварительного нагрева СУ; микроконтактирования (в данном случае групповой пайкой волной припоя); обрезки выводов; очистки смонтированной ячейки; контроля качества монтажа. При односторонней сборке ПМК на ПП и использовании групповых технологий процесс монтажа включает этапы: предварительного нагрева СУ; микроконтактирования (например, групповой пайкой оплавлением дозированного припоя); очистки смонтированной ячейки; контроля качества монтажа. В любом случае – микроконтактирование является ключевым этапом монтажа, обеспечивающим электрический контакт сопрягаемых электропроводящих поверхностей конструктивов для реализации ячейкой заданных электрофизических характеристик. На рис.9.1 представлены основные методы микроконтактирования, которые могут применяться при монтаже модулей 1-го уровня, а основные сведения о них даны в табл.9.1.

При монтаже ячеек ЭВС преимущественно используется пайка (метод 1,а,б,в см.рис.9.1) благодаря возможности его автоматизации на низком, среднем и высоком уровнях; хорошей совместимости контактируемых и прочих материалов конструктивов с технологическими средами при монтаже; хорошей освоенности процессов пайки в условиях серийного производства и удовлетворительным основным показателям процесса микроконтактирования (см. табл.9.1). Микросварка (метод 2,а,б, см. рис.9.1) чаще используется для монтажа бескорпусных ИЭТ при изготовлении микросборок, микросистем (в том числе многокристальных модулей и прочих миниатюрных изделий), она требует подложек (плат) повышенной нагревостойкости; автоматизируема только на низком и среднем уровнях (так как требует прижимного инструмента), хотя некоторые показатели процесса микроконтактирования свидетельствуют и об имеющихся ее преимуществах в сравнении с пайкой (см. табл.9.1). И все же пайка является более универсальным методом микроконтактирования, так как ее можно использовать не только при внутриузловом, но и межузловом монтаже ЭУ, благодаря более простым средствам реализации, гораздо меньшему числу ограничений по температурным и прочим режимам, по форме и размерам монтируемых объектов, по возможностям автоматизации и др. в отличие от микросварки.

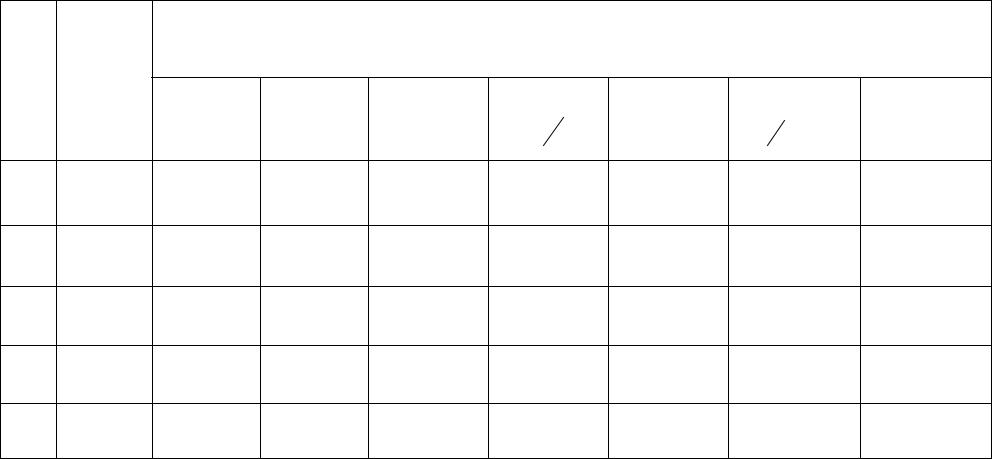

1

Методы микроконтактирования при монтаже модулей 1-ого уровня

1) Пайка |

|

|

2) Микросварка |

|

|

3) Деформация в |

|

4) Специальные (ин- |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

нормальных ус- |

|

|

дивидуальные и |

|

|||

|

|

|

|

|

|

|

|

|

|

|

ловиях |

|

|

групповые) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) Индивидуальная |

|

|

|

а) Индивидуальная |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) Накрутка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) С применением контактолов |

||

|

|

б) Групповая с по- |

|

|

|

б) Групповая с по- |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(полимерных клеевых материа- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

мощью инстру- |

|

|

|

мощью инстру- |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

б) Обжимка |

|

|

|

|

лов с электропроводящим на- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

ментов |

|

|

|

ментов |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

полнителем) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

в) Групповая безинст- |

|

|

|

|

|

|

|

|

|

|

|

|

б) С применением полимерных |

|||

|

|

рументальная (си- |

|

|

|

|

|

|

|

|

|

|

|

|

клеевых электропроводящих |

|||

|

|

мультанная) |

|

|

|

|

|

|

|

|

|

|

|

|

материалов без металлического |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

наполнителя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) Сращивание металлизации со- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

прягаемых конструктивов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.9.1. Основные методы микроконтактирования при монтаже ячеек ЭУ и некоторые разновидности их реализации.

21

|

|

|

Наиболее важные сведения о методах микроконтактирования, хорошо освоенных в производстве ЭУ |

Таблица 9.1. |

|||||||

|

|

|

|

||||||||

№ |

|

|

|

|

|

|

|

|

|

|

|

п/п |

Метод |

|

|

|

|

Основные сведения |

|

|

|

|

|

в со- |

|

|

|

|

|

|

|

|

|

||

от- |

микрокон- |

|

|

|

|

|

|

|

|

|

|

вет- |

тактирова- |

|

|

Т, |

F, |

RT , |

P, |

λ,×10−9 , |

Максимально |

||

ствии |

ния |

Rк , Ом |

|

возможный уро- |

|||||||

с рис. |

|

|

|

С |

H |

град |

МПа |

1 |

ч |

вень автомати- |

|

|

|

|

|

||||||||

9.1 |

|

|

|

|

|

|

Вт |

|

|

зации |

|

|

|

|

|

|

|

|

|

|

|

||

1. |

Пайка |

(2...3) 10−3 |

|

130…280 |

0…0,7* |

0,002 |

10…60 |

1…10 |

Высокий |

||

2. |

Микро- |

(0,01...1) 10 |

−3 |

200…550 |

1,5…8,2** |

0,001 |

80…200 |

0,4…2,0 |

Средний |

||

сварка |

|

||||||||||

3,а |

Накрутка |

(1...2) 10−3 |

|

18…25 |

15…40 |

0,0005 |

60…80 |

0,2…0,5 |

Низкий |

||

3,б |

Обжимка |

(1...10) 10−3 |

18…25 |

8…20 |

0,0008… |

20…50 |

|

2…5 |

Низкий |

||

|

|

0,001 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Соедине- |

>1,0 10−3 |

|

|

|

|

|

|

|

|

|

4,а |

ние контак- |

|

18…125 |

0…0,5 |

5,0 |

5…15 |

10…50 |

Высокий |

|||

|

толами |

|

|

|

|

|

|

|

|

|

|

Обозначения: Rk |

– переходное сопротивление контакта; T – температура формирования электрического контакта; F – усилие прижима контактируемых поверхностей; |

||||||||||

|

RT |

– тепловое сопротивление контакта; P – механическая прочность получаемого электрического контакта (по усилию среза); λ – интенсивность отказов |

|||||||||

|

|

электрических контактов (λ показывает, какая часть контактов, по отношению к среднему числуисправных, выходит из строя за единицу времени); |

|||||||||

|

* – значения большие нуля относятсяи инструментальным способам; |

|

|

|

|

|

|||||

|

** – усилие ограничивается допустимой величиной деформации в местах контактов. |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

1 |

Методы 3,а,б (см.рис.9.1 и табл .9.1) чаще используются для межузлового монтажа, для их реализации требуются специальные формы соединяемых деталей в местах соединений. Например, при накрутке требуется удлиненный вывод одной детали и штыревой вывод другой (причем, для уменьшения контактного сопротивления, штырь должен быть не круглого сечения и иметь увеличенный размер). Обжимка реализуется специальными инструментами и по своей природе аналогична процессу клепки.

Соединения контактолами – электропроводящими клеями (метод 4,а, см. рис.9.1) используют для монтажа на ПП термочувствительных ЭРК либо ИЭТ сложной формы, когда другие методы контактирования применять нецелесообразно или невозможно. Основные достоинства и недостатки данного метода можно видеть из табл.9.1, например, повышенное

контактное сопротивление Rk , является существенным недостатком, хотя возможен и повышенный разброс Rk из-за наличия инородных примесей в клеевом составе, от которых

трудно избавиться при очистке исходных материалов. Эти недостатки в ближайшем будущем могут быть устранены при освоении метода 4,б (см. рис. 9.1), так как технология получения ненаполненных полимерных электропроводящих клеевых материалов еще находится в стадии исследований и доработки в направлении ее использования для изделий микроэлектроники.

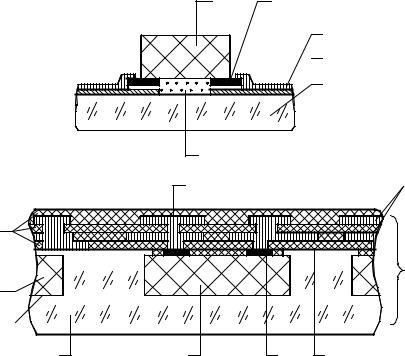

Метод 4,в (см. рис.9.1) признан одним из перспективнейших для создания миниатюрных ЭУ (рис.9.2), главным образом из-за существенно повышенной надежности монтажа (так как лишен наибольшей причины ненадежности ЭУ – паянных либо сварных

1 2

5

4

3

3

|

6 |

а) |

|

|

|

9 |

|

|

10 |

8 |

|

|

|

|

1 |

|

|

|

11 |

|

|

|

|

|

7 |

|

|

|

|

3 |

1 |

2 |

8 |

б) |

|

|

|

|

Рис.9.2. Фрагменты конструкций многокристальных модулей, изготавливаемых с применением технологии сращивания металлизации кристалла БИС (СБИС) и платы по вариантам: а – без заглубления кристалла; б – с заглублением кристалла в объеме платы; 1 – кристалл; 2 – контактные площадки кристалла; 3 – диэлектрическое основание коммутационной платы (КП); 4 – элементы коммутации КП; 5 – тонкопленочная коммутация для сращивания металлизации кристалла и КП; 6 – клей с теплоотводящим наполнителем; 7 – углубление для посадки кристалла; 8 – изолирующие слои; 9 – межслойная коммутация; 10 – тонкопленочная коммутация; 11 – структура КП с многослойной разводкой коммутации.

14

соединений) и значительно сокращенного цикла изготовления ЭУ (так как структура КП формируется одновременно со сборкой и монтажом ячейки или всего устройства в целом). Однако использование метода сращивания металлизации в основном ограничивается конструкцией применяемых ЭРК (в частности, предпочтительной является бескорпусная конструкция либо ПМК в микрокорпусах с ограничением по форме выводов), а также сложностью и дороговизной используемого, в том числе для монтажа, технологического оборудования.

Как отмечалось ранее, ЭВС представляет собой комплекс более или менее сложных узлов, связанных между собой средствами электрической коммутации и для их создания используется электрический монтаж (внутриузловой и межузловой). Электромонтажные работы при изготовлении ЭВС занимают значительный объем по трудоемкости. От качества выполнения при этом электрических контактов во многом зависит эксплуатационная надежность ЭВС. Различают два вида электрических контактов в ЭУ: разъемные контакты (получаемые, например, с помощью объемных соединителей; накрутки; механических прижимов; контактных лепестков и др.); неразъемные контакты (получаемые сваркой; пайкой; соединением контактолами); а иногда, например, паянные контакты еще относят к полуразъемным из-за их повышенной, по сравнению с другими, ремонтопригодностью. Наличие разных типов электрических контактов объясняется необходимостью обеспечения компромисса между временем безотказной работы ЭУ и временем, затрачиваемым на устранение неисправностей (которое определяется суммарным временем поиска неисправного узла и его замены). При этом известно, что надежность неразъемных контактов выше, а использование разъемных контактов уменьшает время замены неисправного узла.

Кроме того, важно знать, что межконтактная коммутация обеспечивается коммутирующими элементами ПП при монтаже на них ЭРК (то есть за счет печатного монтажа) либо с применением объемных проводов (в том числе в виде жгутов, гибких шлейфов, кабелей). Межконтактная коммутация за счет печатного монтажа обычно используется для выполнения электрических связей длиной не более 300 – 500 мм, а объемным проводом – для связей значительной длины. По этой причине внутриузловой монтаж осуществляется с применением неразъемного контактирования на ПП, то есть печатного монтажа, а межузловой монтаж часто выполняется с применением разъемного контактирования и межконтактной коммутации объемными проводниками (при значительной их длине), либо с помощью объемных соединителей (в том числе позволяющих использовать в этом случае и печатный монтаж, например в виде соединительных смонтированных узлов на ПП). Коммутирующие узлы на ПП обеспечивают лучшие функциональные параметры ЭУ при межузловом монтаже, так как за счет печатного монтажа возможно существенное уменьшение длины сигнальных трактов и паразитной емкости между ними, тем самым способствуют повышению быстродействия

ЭУ (так как время задержки сигнала τз определяется τз = R C , где R и C соответственно паразитные сопротивление и емкость линий связи).

Пайка при монтаже ячеек ЭВС. Механизм пайки, модель паянного соединения.

При передаче электрических сигналов происходит их ослабление и искажение в результате потери энергии в проводниках, электрических соединениях, в том числе в ЭРК и других конструктивах. Поэтому при разработке системы электрических соединений в изделии необходимо сводить к минимуму эти процессы, что особенно важно для слаботочных цепей быстродействующих ЭУ, за счет не только оптимизации проектных решений, но и обеспечения качества микроконтактирования и межконтактной коммутации, в том числе на этапе монтажа ЭУ. При монтаже ЭВС доля дефектов, обнаруживаемых в электрических соединениях достаточно велика и может составлять от 50% до 80% (от общего числа дефектов изделия), поэтому повышение качества микроконтактирования, а также межконтактной коммутации и их эксплуатационной надежности является задачей чрезвычайной важности при производстве аппаратуры.

15

Таким образом, к электрическим контактам (ЭК) в ЭУ предъявляются следующие требования:

минимальное омическое сопротивление в зоне контакта и его стабильность при различных климатических воздействиях;

высокая надежность и долговечность;

максимально достижимая механическая прочность;

минимальное значение основных параметров процесса микроконтактирования (темпера-

туры, давления, длительности выдержки);

возможность соединения разнообразных сочетаний материалов и типоразмеров контактируемых элементов конструктивов;

устойчивость к термоциклам;

в зоне контактирования не должны образовываться продукты, вызывающие деградацию ЭК;

качество получения ЭК должно контролироваться простыми и надежными средствами;

экономическая эффективность и производительность технологического процесса (ТП)

получения ЭК.

Так как самым широко применяемым при монтаже ячеек ЭУ является метод пайки, то целесообразно рассмотреть его более детально.

Пайкой называется процесс соединения металлов в твердом состоянии путем введения в зазор между ними расплавленного припоя (при температуре ниже температур плавления соединяемых материалов) и взаимодействующего с ними, что приводит к образованию паянного соединения (ПС) (или паянного шва). В качестве припоя при монтаже ячеек ЭВС используются преимущественно легкоплавкие сплавы эвтектического типа (с мелкодисперсной микроструктурой паянного шва и температурой плавления меньшей чем температуры плавления ингредиентов сплава) на основе олова и свинца.

Механизм пайки характеризуется физико-химическими процессами, проходящими при формировании паянных соединений во время монтажа ячеек ЭУ. К таким процессам преимущественно относятся: активация поверхностей соединяемых металлов (т.е. основных металлов) и припоя; смачивание припоем контактируемых поверхностей; растекание припоя по контактируемым поверхностям с заполнением зазоров и капилляров (макро- и микрокапилляров) в зоне пайки; взаимодействие жидкой фазы припоя с основными металлами, проявляющееся в растворении припоем поверхностных слоев металлов и диффузии металлов на границах металл-припой; кристаллизация жидкого расплава (жидкой фазы, образующейся в результате взаимодействия припоя с контактируемыми поверхностями металлов).

Активация соединяемых металлов и припоя обеспечивается за счет нагрева основ-

ных металлов и расплавления припоя при введении его в зазор между сопрягаемыми поверхностями металлов либо при оплавлении уже имеющейся дозы припоя (например, в виде припойной пасты) между контактируемыми металлами. В первом случае эффективность активации снижается вследствие взаимодействия металлов и припоя с кислородом воздуха и образования оксидной пленки. Чтобы удалить образующуюся в процессе пайки оксидную пленку и защитить контактируемые поверхности от дальнейшего окисления, применяют флюсы, газовые среды, самофлюсующиеся припои или способы физико-механического воздействия (механические вибрации, ультразвуковые (УЗ) колебания и др.). При использовании припойных паст защита от окисления сопрягаемых материалов осуществляется за счет флюса, содержащегося в самой пасте. Таким образом, пайка с флюсами наиболее распространена и общедоступна, так как ее можно проводить в обычных атмосферных условиях без применения дорогостоящего оборудования. Расплавленный флюс растекается по паяемым поверхностям и припою, смачивает их и вступает с ними во взаимодействие, в результате которого удаляются оксидные пленки. Основными процессами, происходящими при удалении оксидов металлов являются: химическое взаимодействие между флюсом и оксидами припоя с образованием растворимого во флюсе соединения; химическое взаимодействие между флюсом и основным металлом, в результате которого происходит постепенный отрыв оксидной пленки и перевод ее в шлак; адсорбционное понижение прочности оксидной пленки под действием расплава припоя и диспергирование ее; растворение оксидной пленки ос-

16

новного металла и припоя во флюсе. Неправильный выбор флюса либо нарушение технологических режимов флюсования и пайки может привести к тому, что флюсовые остатки и продукты взаимодействия их с оксидными пленками образуют в паянном шве шлаковые включения, что снижает прочность и коррозионную стойкость, нарушает герметичность паянных соединений. Использование флюсов – не единственный метод удаления оксидов и избежания окисления металлов в процессе пайки, иногда для этих же целей в процессе пайки применяют специальные технологические газовые среды (восстановительные, вакуумные и др.) либо ультразвук, однако, это заметно усложняет технологический процесс монтажа, так как требуется специальное технологическое оборудование или оснастка для реализации пайки.

После расплавления припоя и достижения атомами сопрягаемых металлов требуемого уровня энергии активации происходит смачивание твердых поверхностей контактируемых материалов жидким припоем. От того, насколько хорошо расплавленный припой смачивает поверхности основных металлов, зависит прочность, коррозионная стойкость и другие свойства ПС. При смачивании атомы металлов сближаются на расстояние менее 100нм и в поверхностных слоях сопрягаемых металлов возникают связи, активность образования которых определяется строением внешней электронной оболочки контактируемых металлов. Смачивающую способность припоя обычно оценивают по коэффициенту его смачивания, определяемому из выражения:

Cosθ = (FТ−Г − FТ−Ж ) FЖ−Г ;

FЖ−Г ;

где θ – угол смачивания (при удовлетворительном смачивании θ ≤ 200 ); FТ−Г , FТ−Ж , FЖ−Г – соответственно силы поверхностного натяжения на границах твердой и газообразной

фаз, твердой и жидкой фаз, жидкой и газообразной фаз; Cosθ – коэффициент смачивания припоем конкретного металла (рис.9.3). Из этого выражения видно, что чем выше поверх-

ностное натяжение припоя в расплавленном состоянии FЖ−Г , тем хуже смачивает он основ-

ной металл. Растекание припоя по поверхности основного металла во многом зависит от смачивающей способности припоя (при полном растекании припоя по контактируемым поверхностям угол θ = 0 ) и продолжается до тех пор, пока не установится равновесие векторов сил поверхностного натяжения F в точке на границе трех фаз (например, точка О,

см.рис.9.3).

О

Рис.9.3. Схематическое представление равновесия сил поверхностного натяжения капли припоя на поверхности твердого тела; 1 – диэлектрическое основание платы; 2 – контактная площадка (основной металл); 3 – капля жидкого припоя; 4 – газообразная среда; θ – угол смачивания припоем основного метал-

ла; FТ−Ж ,FТ−Г ,FЖ−Г – соответственно векторы сил поверхностного натяже-

ния на границах твердой и жидкой, твердой и газообразной, жидкой и газообразной фаз.

17

Однако, способность к растеканию припоя определяется соотношением сил адгезии припоя к поверхности основного металла и когезии, характеризуемой силами связи между частицами припоя:

K р = Fа − Fk = FЖ−Г (1+Cosθ)− 2FЖ−Г = FЖ−Г (Cosθ −1);

где K р – коэффициент растекания; Fа – сила адгезии припоя к поверхности основного металла; Fk – сила когезии припоя. На практике K р оценивают по отношению площади припоя до пайки S0 к площади, занимаемой припоем после пайки S1 (т.е. K р = S0  S1 ) с исполь-

S1 ) с исполь-

зованием методик отраслевых стандартов. Таким образом, на процессы смачивания и растекания припоя влияют следующие факторы: способ удаления оксидной пленки (например, при использовании флюсования важными факторами являются свойства флюса, а также характер его взаимодействия с припоем и соединяемыми материалами); технология предварительной подготовки контактируемых поверхностей; физико-химические свойства припоя и основных металлов; характер взаимодействия припоя с основными металлами; технологический режим процесса пайки и др.

В процессе растекания припоя сразу же (уже в момент заполнения им капиллярных зазоров) происходит взаимодействие жидкой фазы припоя с основными металлами, проявляющееся в растворении и диффузии металлов, в результате чего на границах твердой и жидкой фаз образуются растворно-диффузионные прослойки (РДП) (представляющие собой

микрозоны расплавов, включающих припой и контактирующий с ним металл (т.е. РДП1 и РДП2 на рис.9.4)).

Скорость протекания этих процессов и, соответственно, ширина РДП1 и РДП2 зависят от

природы взаимодействующих металлов, температуры, скорости и времени нагрева, а также остаточных напряжений в основных металлах. Так интенсивность растворения основных металлов в расплаве припоя увеличивается с повышением температуры и длительности контакта твердой и жидкой фаз, при этом происходит разрушение кристаллической решетки твердых металлов и переход их в расплав припоя за счет диффузии, что проявляется в смещении границы контакта жидкой и твердой фаз в стороны соединяемых металлов. Процесс диффузии в этом случае протекает как в сторону припоя (для атомов основного металла), так и в сторону основного металла (для атомов ингредиентов припоя), то есть на границах основной металл-припой, по сути, происходит взаимодиффузия атомов сопрягаемых материалов по поверхности сопрягаемых границ, по границам зерен основных металлов, а также в объеме зерен и расплава. Диффузионные процессы при пайке позволяют увеличить прочность соединений, хотя способствуют некоторому возрастанию контактного сопротивления

Rk , но образования интерметаллидов в зонах растворно-диффузионных прослоек вызывают

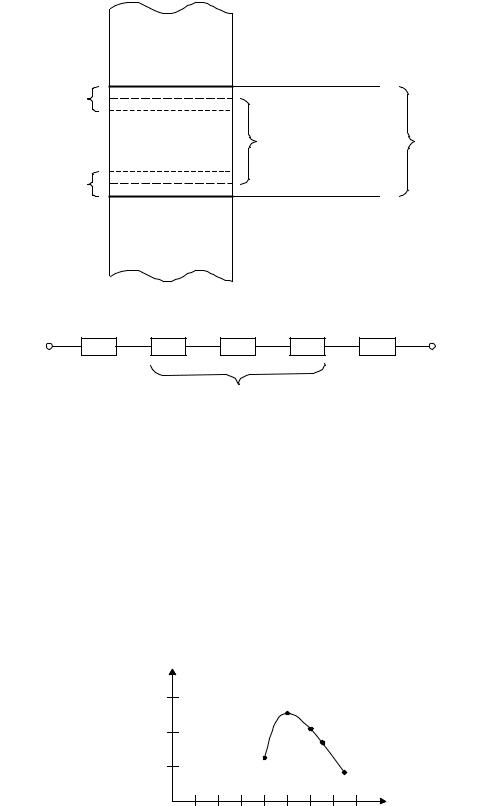

хрупкость паянных соединений и существенное увеличение контактного сопротивления получаемых при этом электрических контактов. Следовательно, в результате растворения и диффузии образуется макроструктура паянного соединения, упрощенная модель которой может быть представлена в виде, изображенном на рис.9.4,а, с эквивалентной схемой электрического сопротивления (см.рис.9.4,б) получаемого соединения. Причем, ширина раствор- но-диффузионной прослойки h существенно влияет на прочность паянного соединения (рис.9.5), поэтому в каждом конкретном случае условия пайки (температурно-временной режим и введение в состав припоя небольшого количества (до 2 %) основного металла) должны быть подобраны таким образом, чтобы величина h находилась в пределах 0,9…1,1мкм.

8

1

|

М1 |

|

|

|

|

|

|

|

|

hРДП |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

Припой в пер- |

|

|

Паянный |

|

|

П |

|

|

|

|

|

|||

|

|

|

|

вый момент его |

|

шов |

|||

hРДП2 |

|

|

|

|

оплавления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

R |

RРДП |

1 |

R |

П |

RРДП |

2 |

R |

M2 |

б) |

M1 |

|

|

|

|

|

||||

RК

Rобщ = RM1 + RK + RM 2 ;RК = RРДП1 + RП + RРДП2

Рис.9.4. Простейшая модель макроструктуры электрического соединения, получаемого при пайке (а) и эквивалентная схема его сопротивления (б); М1 , М2 – соединяемые

металлы; П – припой; РДП1 и РДП2 – соответственно растворно-диффузионные

прослойки на границах П – М1 |

и П – М2 ; |

hРДП , hРДП |

– соответственно ширина |

||||

|

|

|

|

|

|

1 |

2 |

РДП1 и РДП2 ; RM , |

RM |

2 |

, RРДП |

, RРДП |

, RП |

– соответственно сопротивления М1 , |

|

1 |

|

1 |

|

2 |

|

|

|

М2 , РДП1 , РДП2 и припоя; RK |

– контактное сопротивление паянного шва; Rобщ |

||||||

– общее сопротивление электрического соединения.

P,МПа

3,5

3

2,5

0 |

0,8 1,2 1,6 h, мкм |

Рис.9.5. Изменение прочности паянных соединений (по усилию среза Р) в зависимости от ширины h растворно-диффузионной прослойки в паянном шве.

После удаления источника тепловой энергии наступает процесс кристаллизации жидкой фазы (т.е. расплава, образующегося в процессе пайки), характер протекания которо-

9

1

го в значительной степени определяет качество паянных соединений. При кристаллизации происходит затвердевание зоны расплава, которое связано с формированием микроструктуры спая и, в сущности, фиксирует процессы взаимодействия между основными металлами и расплавом припоя на том или ином уровне их развития. Ближе к основным металлам образуются прослойки, обогащенные компонентами основных металлов, а ближе к центру – компонентами припоя (см.рис.9.4,а). Кристаллизация расплава начинается на поверхностях границ основных металлов с жидкой фазой (кристаллиты основных металлов являются как бы центрами зарождения кристаллитов припоя) и на частицах тугоплавких металлов расплава. На микроструктуру паянного соединения влияют: величина зазора между соединяемыми металлами (определяющая температурный градиент расплава, величину и протяженность области концентрационного переохлаждения вблизи фронта кристаллизации), а также скорость снижения температуры. При прочих равных условиях уменьшение величины зазора (а, следовательно, и слоя кристаллизующейся жидкости) между сопрягаемыми металлами от 2 до 0,15мм приводит к тому, что прочность паянного шва существенно увеличивается и его микроструктура становится более мелкозернистой с формой кристаллитов от дендритной до простой с гладкой поверхностью. Таким образом, от величины зазора между сопрягаемыми материалами зависят химический состав (так как при малых зазорах атомы основных металлов могут проникать (за счет диффузии) в зону расплава на всей ее протяженности) и микроструктура паянного шва; плотность ПС, его электропроводность и прочность (тем более, что у припоев (в отличие от клеев) силы когезионных связей слабее адгезионных); а также экономичность процесса пайки. Величина оптимального зазора при пайке на этапе монтажа конструктивов ЭВС, с учетом часто используемых сопрягаемых материалов, находится в пределах 0,02…0,3мм. Скорость кристаллизации тоже влияет на форму и размеры кристаллитов, а также на величину остаточных напряжений в паянном соединении. В любом процессе, происходящем при микроконтактировании параметры технологических сред (т.е. условий осуществления процессов) и средств реализации пайки должны быть оптимизированы для обеспечения требуемых показателей качества и надежности ЭК.

Способы реализации пайки и индивидуальные средства для ее выполнения.

Осуществлять процесс пайки можно с применением большого разнообразия способов. Систематизируют способы пайки по самым разным признакам, из которых наиболее существенными являются:

характер нагрева (локальный нагрев (места или нескольких мест пайки) и фронтальный нагрев всех сопрягаемых материалов всего сборочного узла (СУ));

механизм передачи тепловой энергии от источника тепла к объекту пайки (кондукци-

онный (за счет теплопроводности или электропроводности), конвекционный (потоком нагретого газа); конденсационный (за счет конденсации пара); излучательный (электронным либо лазерным лучом; ИК-излучением; и др.), а также комбинированный (при сочетании нескольких механизмов теплопередачи, например, излучательный и конвекционный и др.));

тип источника тепла (нагреваемый инструмент или часть оборудования; плазменная либо газовая горелка; волна припоя; пучки либо потоки разных видов излучения; электросопротивление, токи высокой частоты (ВЧ), расплав припоя; пары кипящей жидкости и др.);

степень участия человека в процессе пайки (ручная (т.е. индивидуальна), полуавтоматизированная, автоматизированная и др.);

количество одновременно получаемых паянных соединений (единичная, групповая,

симультанная и др.) и т.д.

Естественно, этими признаками не ограничивается систематизация способов пайки, так как в основу их разделения еще могут быть положены физико-химические, металлургические, технологические и другие признаки процессов образования паянного соединения. Кроме того, каждый из способов пайки (в зависимости от характера подвода тепла, вида

1

10

применяемой технологической оснастки (или инструмента), либо технологического оборудования, либо технологической среды, уровня автоматизации и др.) может иметь свои разновидности реализации, например, групповые способы пайки осуществляют как с помощью инструментов, так и без них (так называемые инструментальные и безинструментальные способы пайки), но и те и другие могут выполняться с использованием разных технологических сред. В частности, погружением в жидкую среду (например, в расплавленный припой или волну припоя и др.); в среде горячего газа или в парах жидкости-теплоносителя; в излучательных средах с концентрированным или с фронтальным (рассредоточенным) потоком энергии какого-либо вида излучения (УЗ, ВЧ, лазерное, электроннолибо ионнолучевое).

В зависимости от типа производства, пайка выполняется индивидуально с помощью нагретого паяльника, микропаяльника либо различными групповыми способами. Индивидуальная пайка эффективна при монтаже ячеек с ТМК и ПМК в условиях единичного и мелкосерийного производства; для проводного монтажа; после выполнения безинструментальной групповой пайки на одной или двух сторонах ПП при смешанном наборе ПМК и ТМК и двухстороннем монтаже ячеек ЭУ; при макетных, ремонтных и регулировочных работах. Под индивидуальной пайкой следует понимать такой процесс пайки, который реализуется человеком (индивидуумом) вручную с применением различных инструментов, например, паяльника и других, представленных в табл. 9.2. Индивидуальная пайка может выполняться единичным (при монтаже ТМК и ПМК) и групповым способом (обычно при монтаже ПМК) (см. табл.9.2) в зависимости от конструкции используемого монтажником инструмента (или специального приспособления для групповой пайки). Выбор способа индивидуальной пайки, и соответственно инструмента, зависит от объема выпускаемых объектов; особенностей конструкций монтируемых узлов и компонентов; вариантов сборки и монтажа ячеек; требований к качеству монтируемых объектов и их тепловых характеристик, а также от целевого использования монтажных работ. Важно вместе с тем отметить, что инструменты для индивидуальной пайки чаще всего обеспечивают контактный нагрев соединяемых материалов во время пайки (см. например 1…3 и 5…7, табл.9.2), хотя имеются и такие, которые осуществляют бесконтактный нагрев, например, с помощью горячего газа, их иногда называют газовыми паяльниками или минитермофенами (см. 4, табл.9.2).

Требуемый температурный режим при индивидуальной пайке контактным нагревом обеспечивается тепловыми и электрофизическими характеристиками применяемого инструмента (или приспособления): температурой рабочей концевой части электрода (или жала) инструмента (паяльника, микропаяльники и др.); степенью стабильности этой температуры, обусловленной динамикой теплового баланса между теплопоглощением при пайке, теплоподводом и теплозапасом в электроде (жале) инструмента; мощностью нагревателя и термическим КПД инструмента, определяющими интенсивность теплового потока в паяемые соединения и необходимую температуру пайки.

Температура рабочей концевой части жала инструмента (например, микропаяльника),

измеряемая на холостом ходу, задается на 30…1000 C выше температуры плавления припоя. Номинальное значение температуры определяется термической чувствительностью сопрягаемых конструктивов. В процессе пайки температура жала инструмента снижается за счет теплоотдачи, что при малой мощности нагревателя ограничивает число последовательно монтируемых соединений, чтобы не выйти за нижнюю границу тепловой зоны. Мощность инструментов для монтажа микросборок и ячеек с ПМК обычно составляет 4,6,12,18,25 Вт; для монтажа ячеек с ТМК – 25,30,35,40,50,60 Вт; при проводном (жгутовом) монтаже 50,60,75,90,100, 120 Вт. Выбор мощности инструмента с учетом КПД (25…55%) производится в соответствии со средним теплопоглощением при многократной пайке компонентов на платах либо проводов (для монтажа микросборок и ПМК – 6,3…12,6 Дж; для монтажа ТМК и крупногабаритных ПМК (например, многовыводных кристаллодержателей) – 37,7…41,9 Дж; для проводного (жгутового) монтажа – 62,8 Дж).

11

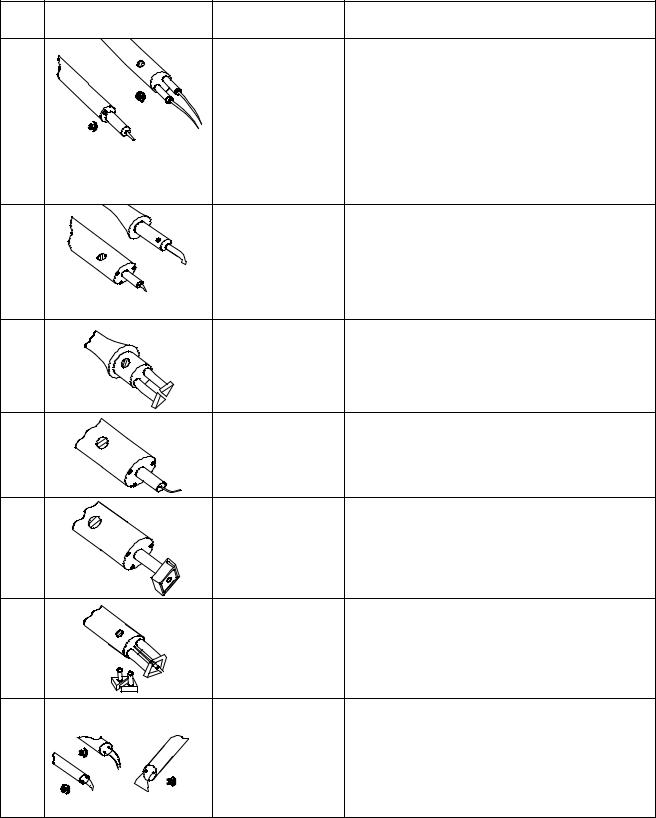

Таблица 9.2.

Инструменты для ручного монтажа и ремонта ячеек ЭУ.

№ |

Внешний вид |

Наименование и |

Назначение |

|

п/п |

обозначение |

|||

|

|

|||

|

|

|

Монтаж и демонтаж широкой номенклату- |

|

|

|

|

ры ТМК и ПМК (т.е. при смешанном мон- |

|

|

|

Универсальный |

таже компонентов) с помощью специаль- |

|

|

|

ных профилированных насадок; монтаж- |

||

1 |

|

микропаяльник |

демонтаж чип-компонентов. |

|

|

|

|||

|

|

|

Номенклатура насадок – 20 типов (а); |

|

|

|

|

монтаж – демонтаж чип-компонентов (б). |

|

|

|

|

Удаление припоя из отверстий при демон- |

|

|

|

Микропаяльник |

таже ТМК и очистка поверхности контакт- |

|

2 |

|

с отсосом |

ных площадок после демонтажа ПМК. |

|

|

|

Номенклатура насадок – 20 типов |

||

|

|

|

||

|

|

|

Расплавление припоя, механический за- |

|

|

|

Термопинцет |

хват и удаление дискретных ПМК при де- |

|

3 |

|

монтаже. Номенклатура насадок – 45 ти- |

||

|

|

|||

|

|

пов. |

||

|

|

|

||

|

|

Газовый паяль- |

Монтаж и устранение дефектов пайки |

|

|

|

ПМК струей горячего воздуха. |

||

4 |

|

ник |

||

|

Номенклатура насадок – 7 типов. |

|||

|

|

|||

|

|

|

Монтаж и демонтаж корпусов многовы- |

|

|

|

|

водных ИС, монтируемых на поверхность |

|

5 |

|

Термозахват |

с помощью профилированных групповых |

|

|

|

насадок с вакуумной присоской в центре. |

||

|

|

|

Номенклатура насадок – 11 типов |

|

|

|

|

Монтаж и демонтаж корпусов многовы- |

|

|

|

Двойной термо- |

водных БИС, монтируемых на поверхность |

|

|

|

с помощью профилированных групповых |

||

6 |

|

захват |

насадок с вакуумной присоской в центре. |

|

|

|

|||

|

|

|

Номенклатура насадок – 9 типов. |

|

|

|

|

Монтаж и демонтаж чип-компонентов; |

|

|

|

|

ПМК с ленточными, балочными и прово- |

|

|

|

Термокарандаш |

лочными выводами. Форма электродов |

|

7 |

|

может быть разной (например: а – расщеп- |

||

|

|

ленной (или сдвоенной), |

||

|

|

|

||

|

|

|

б – v-образной, в – специальной). |

Стабилизация температуры инструментов производится с помощью: использования массивного жала для него (или электрода, либо насадки, либо цанги) (до 3 мм для микроп а- яльников) и близкого расположения нагревателя; импульсного нагрева, который эффективно восполняет потери тепла в процессе пайки; электронных регуляторов, работающих на осно-

12

вании информации специальных датчиков (термопар); применения для нагревателей материала, изменяющего свое электрическое сопротивление (например, агломерат свинца и бария) или магнитные свойства при изменении температуры. В качестве материала для жал паяльников и микропаяльников используют медь ввиду ее высокой теплопроводности. Но вследствие химического взаимодействия с расплавленным припоем и флюсом, термоударов, окисления (кислородом воздуха) и структурных изменений долговечность такого жала составляет 700…1000 паек, после чего его перезатачивают. Нанесение на жало химического никеля увеличивает период между заточками до 1500 паек, а гальванический никель толщиной 90…100 мкм – до 2000 паек. В качестве перспективных материалов для жал паяльников и микропаяльников рекомендуются медные сплавы типа MXH1-4, спеченный порошок сплава Cu – W, в котором износо- и термостойкость вольфрама сочетаются с электропроводностью меди. Гарантированная пористость материала улучшает смачивание жала припоем.

Технологическими режимами пайки с применением паяльников и микропаяльников являются температура, которая для наиболее широкораспрастраненного припоя ПОС-61М

составляет 280±100 С, и время пайки 1…3 с. Пониженная температура приводит к недостаточной жидкотекучести припоя, плохому смачиванию, образованию “холодной пайки”. Завышенная температура вызывает обугливание флюса, выгорание компонентов припоя, эрозию материала жала инструмента, а также существенное увеличение ширины растворнодиффузионной прослойки в паянном шве. Для охлаждения сопрягаемых элементов во время пайки применяют испарительный метод (нанесение дозы испаряющегося вещества), обдув газом, специальные термоэкраны (или зажимы с медными наконечниками и др.). Теплоотвод обычно прекращают через 10…15 с после окончания пайки.

Для индивидуальной групповой пайки при монтаже ячеек ЭУ и ПМК разработано большое разнообразие инструментов и приспособлений, позволяющих одновременно получать насколько паянных соединений (см.5;6;7, в, табл.9.2 и рис. 9.6 и 9.7).

Рис.9.6. Использование двухэлектродного термоинструмента для групповой пайки ИС с L- образными выводами при продольном (а) и поперечном (б) перемещении электродов термоинструмента; 1 – электроды с продольным перемещением (для пайки всей группы контактов); 2 – плата; 3 – ИС; 4 – электроды с поперечным перемещением (для пайки какой-то части групп контактов).

Однако, групповые термоинструменты (ГТИ) для индивидуальной пайки применяют только при монтаже ПМК, а при монтаже ТМК осуществляют только поединичную пайку контактов с помощью обычных паяльников или микропаяльников. Чаще всего индивидуальный монтаж выполняют поочередно с некоторыми сборочными операциями. Например, сбо- рочно-монтажные операции, при наличии в объекте ТМК, выполняют в последовательности: выбор требуемого ТМК и извлечение его из технологической тары; перенос ТМК и разме-

1

13

щение его выводов в отверстиях знакоместа платы с предварительным уточнением его позиции на плате и ориентации выводов ТМК относительно этой позиции; фиксация выводов; нагрев вывода и контактной площадки отверстия, например паяльником, с одновременным введением флюса и припоя в зону пайки (иногда флюс еще наносят кисточкой перед разогревом зоны пайки); выдерживание времени пайки до требуемого растекания припоя (при контакте места пайки с термоинструментом); отведение термоинструмента от места пайки. Далее следуют аналогичные операции для другого вывода, затем все повторяется для следующего ТМК, после чего следуют завершающие операции: обрезка излишков выводов (при необходимости); очистка мест пайки и контроль качества пайки. Естественно, использование паяльников и микропаяльников обеспечивает грубую дозировку припоя, но опытный монтажник определяет оптимальную дозу по форме и виду получаемого паянного соединения.

В отличие от сборочно-монтажных операций для ТМК, ручные сборка и монтаж ПМК выполняют чаще с помощью ГТИ и не содержат операций фиксации при сборке (а позиционирование осуществляется не в отверстиях, а на контактных площадках знакоместа на поверхности ПП); флюсования и введения припоя на этапе монтажа (так как ПМК требуют точной дозировки припоя, то дозирование припоя осуществляется до сборочных операций методом трафаретной печати припойной пасты, содержащей в своем составе и флюс), а после пайки выводы ПМК никогда не подрезают. Таким образом, индивидуальный монтаж ПМК на ПП включает: выбор нужного ПМК; ориентацию выводов; позицирование на требуемом знакоместе; пайку оплавлением дозированного припоя (ПОДП) с помощью ГТИ одновременно всех выводов, например микросхемы (см.рис.9.6,а), либо нескольких противоположных выводов (см.рис.9.6,б); отведение ГТИ (для кристаллизации паянных швов), а по завершении монтажа одного ПМК, выполняют аналогичные операции для следующего. После монтажа всех ПМК осуществляют обычно очистку и контроль паянных соединений. Оптимальное усилие прижима электродов (или жал) ГТИ и выводам ПМК, а также оптимал ьное дозирование припоя необходимы соответственно для избежания деформирования выводов и образования перемычек из припоя между соседними контактными площадками.

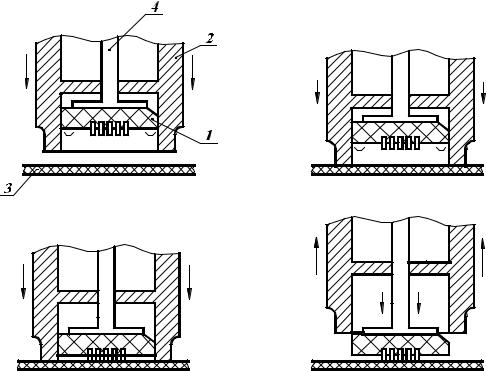

Отличительной особенностью групповой пайки от единичной является способность ПМК к самосовмещению его выводов с контактными площадками знакоместа во время оплавления припоя, даже если в исходном положении выводы ПМК были несколько смещены относительно центров контактных площадок, но при этом выводы должны иметь некоторую свободу самопозиционирования (т.е. не должны быть сильно прижатыми инструментом.). Тогда под действием силы поверхностного натяжения в момент оплавления припой, стремясь к энергетически устойчивому состоянию, смещает выводы, ориентируя их симметрично относительно центров контактных площадок. Использование специальных съемных трафаретов (так называемых плавающих трафаретов с ячейками для корпуса ПМК и окнами для выводов) позволяет исключить операцию фиксации ПМК (в том числе многовыводных) с помощью клея при индивидуальном монтаже ячеек ЭУ. Одновременно плавающий трафарет может выполнять функции теплоотвода при ручном монтаже ПМК (например, ИС). Для ручного монтажа ПМК с 4-х сторонней разводкой выводов иногда используют цанговый ГТИ (см.рис.9.7). Цанга, в которой размещается ПМК (см.рис.9.7,а), опускается на ПП и оплавляет припойную пасту на контактных площадках знакоместа (см.рис.9.7,б), а специальный механизм (поршень или толкатель) выталкивает ПМК на контактные площадки (см.рис.9.7,в), затем цанга отодвигается, но толкатель удерживает ПМК на знакоместе до тех пор, пока припой не затвердеет (см.рис.9.7,г), после чего ГТИ отводится совсем. В групповых инструментах с высокой точностью поддерживается температура, чтобы исключить перегрев ПМК (в том числе в микрокорпусах). Естественно при индивидуальном монтаже ПМК можно использовать и термоинструменты для получения единичных паянных контактов (см., например, 1; 2; 7,а,б, табл. 9.2), но точность и качество монтажа при этом несколько снижается.

Основными достоинствами использования ГТИ при индивидуальном монтаже ПМК на ПП является более высокое качество паянных соединений и значительное повышение производительности сборочно-монтажных операций по сравнению с использованием инстру-

ментов для получения поединичных паянных контактов.

14

а)

в) |

б) |

г) |

Рис.9.7. Основные сборочно-монтажные операции при изготовлении ячейки ЭУ с применением цангового инструмента (ЦИ); а – загрузка ЦИ компонентом и перенос загруженного ЦИ к плате; б – предварительный нагрев знакоместа и компонента; в – позиционирование ПМК на знакоместе и пайка оплавлением дозированного припоя; г – кристаллизация спая и удаление ЦИ; 1 – ПМК; 2 – ЦИ; 3 – плата; 4 – поршень (толкатель); стрелками указано направление перемещения ЦИ (снаружи) и удерживание толкателем ПМК во время кристаллизации спая (внутри ЦИ).

Технологические среды для монтажа.

На качество паяных соединений оказывают существенное влияние не только технологические условия проведения процесса пайки, но и правильный выбор материалов: флюсов, припоев, очистных жидкостей.

Флюсы, образуя жидкую и газообразную защитные зоны, предохраняют поверхности металлов и расплавленного припоя от окисления (до пайки и во время нее), растворяют и удаляют уже имеющиеся пленки оксидов и загрязнений с поверхностей, улучшают смачивание металла припоем и растекание припоя за счет уменьшения сил поверхностного натяжения. Выбор флюса производится исходя из требуемой химической активности, которая должна быть наибольшей в интервале температур, определяемом температурами плавления припоя и пайки. Он должен быстро и равномерно растекаться по паяемым материалам; хорошо проникать в зазоры и удаляться из них; легко вытесняться расплавленным припоем; быть термически стабильным; не выделять вредных для здоровья человека газообразных и других продуктов взаимодействия с металлами и припоем; не вызывать коррозии паяемых металлов и припоев; быть экономичным. Правильно выбранный флюс ускоряет процесс пайки при минимально возможных температурах, что важно при сборке и монтаже термически чувствительных ЭРК.

Взависимости от температурного интервала активности флюсы разделяются на низко-

ивысокотемпературные. Для монтажа ячеек ЭУ в основном применяются низкотемпературные флюсы, которые по коррозионному действию разделяют на группы: неактивированные

некоррозионногенные; слабоактивированные некоррозионногенные; активированные слабо-

151

коррозионногенные; активные коррозионногенные; высокоактивные коррозионногенные. По своему составу флюсы разделяются на две группы. К первой относятся смолосодержащие флюсы на основе канифоли или полиэфирных флюсующих смол (табл.9.3). Они обл адают широкой универсальностью, не снижают электрическое сопротивление подложек и ПП, не вызывают коррозии соединяемых металлов. Однако, эти флюсы обладают слабой химической активностью и предназначены для пайки легкопаяемых металлов (например, золота, меди и их сплавов). Канифольные флюсы, активированные до 2…3,5% органическими кислотами (бензойной или салициловой, и др.), обладают слабо-повышенной активностью и используются при групповой и поединичной (в том числе ручной) пайке ЭРК на многослойных ПП. Заметное влияние этих флюсов на сопротивление изоляции диэлектриков и коррозию проводников требует тщательной отмывки остатков флюса после пайки.

Вторую группу составляют активные коррозионногенные флюсы, не содержащие смол (например ФТС, см.табл.9.3). Для повышения активности флюсов в их состав вво дят активирующие добавки: анилин, гидразин, триэтаноламин, диэтиламин соляно-кислый. При введении активаторов стремятся, чтобы при пайке добавки со щелочными свойствами нейтрализовали остатки кислотных ингредиентов. Основное применение такие флюсы нашли в процессах лужения и восстановления паяемости сопрягаемых поверхностей после хранения ЭРК, ПП и др. в цехах и на складе.

Таблица 9.3

Основные сведения о флюсах, используемых при монтаже ЭУ с применением оловян- но-свинцовых припоев.

|

|

Температурный |

Влияние остатков |

|

|

|

и продуктов пай- |

||

|

Состав и содержание (массовые |

диапазон макси- |

||

Марка |

ки на коррозион- |

|||

|

доли), % |

мальной активно- |

ную стойкость |

|

|

|

сти, °С |

||

|

|

ЭУ |

||

|

|

|

||

ФКСп |

Канифоль сосновая 50…90; спирт |

160…300 |

Очень слабое |

|

этиловый 10…50 |

||||

|

|

|

||

|

Канифоль сосновая 15..30; |

|

|

|

ФКТС |

кислота салициловая 3…3,5; три- |

140…300 |

Слабое |

|

этаноламин 1…1,5; |

||||

|

|

|

||

|

спирт этиловый 81…65 |

|

|

|

|

Канифоль сосновая 20…25; |

|

|

|

ЛТИ −120 |

спирт этиловый 68…76; |

160…350 |

Слабое |

|

диэтиламин солянокислый 3…5; |

||||

|

|

|

||

|

триэтаноламин 1…2 |

|

|

|

|

Канифоль сосновая 25 – 30; |

|

|

|

ФКАСп |

анилин солянокислый 3…4; |

180…350 |

Отсутствует |

|

|

спирт этиловый 72…66 |

|

|

|

|

Смола полиэфирная 20…30; |

|

|

|

ФПЭт |

этилацетат (или метилэти- |

200…350 |

Очень слабое |

|

|

ленкетон) 70…80 |

|

|

|

|

Триэтаноламин 1…1,5; |

|

|

|

ФТС |

салициловая кислота 4…4,5; |

200…300 |

Слабое |

|

|

спирт этиловый 94…95 |

|

|

В качестве припоев используются различные цветные металлы и их сплавы, имеющие более низкую температуру плавления, чем соединяемые металлы. Исходя из температуры плавления припои разделяются на низко-, средне- и высокотемпературные. Для процессов пайки при монтаже ЭВС применяют преимущественно низко- и среднетемпературные при-

пои (Тпл ≤ 4500 С). Основными ингредиентами низко- и среднетемпературных припоев яв-

16

ляются олово и свинец, к которым для придания специальных свойств могут добавляться присадки сурьмы, серебра, висмута, кадмия (табл.9.4). Так, серебро и сурьма повышают, а висмут и кадмий понижают температуру плавления и затвердевания припоя. Серебро задерживает снижение прочности спаев при старении, уменьшает окисление олова и замедляет процесс растворения основных металлов припоем. Сурьма увеличивает прочность паянного соединения, но делает его хрупким ухудшает растекание припоя по меди. Механическая прочность припоев повышается с увеличением содержания олова, но при этом одновременно увеличивается и его стоимость, так как свинец приблизительно в 20 раз дешевле олова.

Выбор марки припоя определяется назначением и конструкторскими особенностями изделий; типом основного металла и технологического покрытия; максимально допустимой температурой при пайке ЭРК, а также технико-экономическими и технологическими требованиями, предъявляемыми к паянным соединениям. К техническим требованиям относятся достаточная механическая прочность и пластичность; заданные теплопроводность и электрические характеристики; температурный коэффициент линейного расширения (ТКЛР), близкий к ТКЛР паяемых металлов; коррозионная стойкость монтируемых соединений как в процессе пайки, так и при эксплуатации изделий. Припой должен быть экономичным и не содержать дефицитных ингредиентов. Технологические требования к припою предусматривают хорошую смачиваемость соединяемых им металлов; высокие капиллярные свойства; малый температурный интервал кристаллизации для исключения появления пор и трещин в паянных соединениях; возможность дозирования его в виде проволоки, трубок с наполнением их флюсом, шариков, таблеток и т.п.

Интенсивное освоение и повсеместное внедрение техники поверхностного монтажа в производствах ЭВС способствовали разработкам большого разнообразия припойных паст, обеспечивающих высокоточное дозирование припоя (табл.9.5). Различные свойства припойных паст и особенности их использования излагались в предыдущей лекции.

Очистные жидкости (очистители) предназначены для удаления остатков флюса и продуктов его взаимодействия с сопрягаемыми металлами после пайки.

Остатки загрязнений на смонтированных изделиях (вносимых вследствие взаимодействия их с технологическими средами на каждой операции, с оборудованием и оснасткой, окружающей средой и исполнителями операций), как привило, отличаются по своей природе (органические и неорганические, например, указанные в табл.9.6) и свойствам (например, по растворимости в жидких и газовых средах, сорбционной способности, характеру химической связи с материалами ЭУ, полярности, электропроводности и т.д.), поэтому выбор очистителей связан с решением целого комплекса вопросов, в частности, с учетом высокой плотности монтажа, когда компоненты устанавливаются с минимальными зазорами между собой и по отношению к основанию платы. Если для изделий с ТМК очистка смонтированных ЭУ рассматривалась как вспомогательная операция, не создающая особых трудностей в их производстве, то после монтажа ПМК на ПП это дорогостоящая, сложная технология, требующая на этапе проектирования ПП учета специфики очистки в технике поверхностного монтажа (ТПМ). В первом приближении степень сложности очистки n можно характеризовать отно-

шением n = δ b , где δ – величина зазора компонент – ПП; b – ширина корпуса компонента.

b , где δ – величина зазора компонент – ПП; b – ширина корпуса компонента.

Чем меньше это отношение, тем труднее очистителю омыть пространство под компонентом. Физическую модель омываемого очистителем пространства в изделиях с ПМК можно представить в виде капиллярной системы, т.е. как совокупность плоских (если под компонентом отсутствуют контактные площадки с клеем и другие элементы) и трубчатых (при наличии под компонентом площадок с клеем, проводящих дорожек и т.д.) капилляров, течение жидкости в которых управляется изменением капиллярного давления вдоль поверхности платы. Последнее прямо пропорционально поверхностному натяжению очистителя, определяющему степень его проникновения (т.е. проникающую способность) в самые узкие промежутки на плате. В то же время при малых значениях поверхностного натяжения и вязкости очистителя обеспечивается лучшая его циркуляция между малыми объемами, по-

этому правильным техническим решением при выборе очистителя будет поиск чистящего

17

1

|

|

|

|

Сведения о припоях, применяемых для монтажа ЭУ. |

|

|

Таблтца9.4. |

|||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Химический состав, вес.% |

|

|

|

|

Температу- |

Рабочая темпера- |

|||

Марка припоя |

|

|

|

|

|

|

|

|

|

|

|

ра плавле- |

тура ванн, 0С |

|

Sn |

Pb |

Sb |

Cu |

In |

Bi |

Si |

Cd |

Ge |

Ag |

Au |

||||

ния, 0С |

||||||||||||||

ПОС-61 |

61 |

38.1 |

0.8 |

- |

- |

0.1 |

- |

- |

- |

- |

- |

183 |

220-240 |

|

ПОСВ-50(33) |

25(17) |

25 |

- |

- |

- |

50(33) |

- |

- |

- |

- |

- |

91(130) |

130-140(170-180) |

|

ПОСК-50-18* |

50 |

32 |

- |

- |

- |

- |

- |

18 |

- |

- |

- |

145 |

180-195 |

|

ПСрОС3-58 |

58 |

38.5 |

0.5 |

- |

- |

- |

- |

- |

- |

3 |

- |

185 |

225-235 |

|

ПСрОСИн3-56 |

56 |

39.5 |

0.5 |

- |

3 |

- |

- |

- |

- |

1.0 |

- |

175 |

215-225 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сплав Розе** |

15(17) |

31(33) |

- |

- |

- |

54(50) |

- |

- |

- |

- |

- |

93-96*** |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ПОИн5 |

96(94) |

- |

- |

- |

4(6) |

- |

- |

- |

- |

- |

- |

220-225 |

- |

|

ПСр1 |

35 |

61.5 |

- |

- |

- |

- |

- |

2.5 |

- |

1.0 |

- |

225-235 |

- |

|

ПЗлОл-78.5 |

21.8 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

78.5 |

280-290 |

- |

|

Ин1 |

- |

- |

- |

- |

99.995 |

- |

- |

- |

- |

- |

- |

156 |

- |

|

ПЗлГр-880 |

- |

- |

- |

- |

- |

- |

- |

- |

12 |

- |

88 |

356 |

- |

|

ПЗлГр-970 |

- |

- |

- |

- |

- |

- |

3 |

- |

- |

- |

97 |

377 |

- |

|

ПСИн15 |

- |

86-84 |

- |

- |

14-16 |

- |

- |

- |

- |

- |

- |

285-290 |

- |

|

ПОС-61М |

59-61 |

39.8-37 |

- |

1.2-2.0 |

- |

- |

- |

- |

- |

- |

- |

183-192 |

220-240 |

|

ПСрОЗ-97 |

97 |

- |

- |

- |

- |

- |

- |

- |

- |

3 |

- |

221-225 |

- |

|

ПОВи0.5 |

99.6- |

- |

- |

- |

- |

0.4-0.6 |

- |

- |

- |

- |

- |

224-232 |

- |

|

99.4 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

*Данный припой для применения в ваннах с волнообразователями не пригоден из-за быстрой потери жидкотекучести и смачивающей способности. **Данный припой и все нижеследующие (кроме ПОС-61М) используются, преимущественно, для монтажа микросборок (или многокристальных модулей).

***Приводится начальная и конечная температуры оплавления.

1 18

Таблица 9.5.

Сведения о припойных пастах используемых в производстве ячеек ЭВС.

|

Марка припоя в со- |

Температура |

|

|

Марка пасты |

ставе пасты (или |

оплавления, |

Прочие сведения |

|

|

состав припоя) |

0С |

|

|

ППЛ-40с; ПП1- |

ПОС-61 |

180-230 |

|

|

180; ПП-1; |

Возможность нанесения с помощью дозатора и контактной печатью. Отмывка остатков |

|||

|

|

|||

|

|

|

флюса трихлорэтиленом, изопропиловым спиртом, фреоном с применением ультразвука. |

|

ППЛ-40с; |

ПСрОС3-58 |

190-230 |

||

|

||||

ПП180Ср |

|

|||

|

|

|

||

|

|

|

|

|

ППЛ-206 |

ПОС-61 |

180-200 |

Возможность нанесения с помощью дозатора и контактной печатью. Отмывка остатков |

|

|

|

|

флюса трихлорэтиленом, фреоном. Обладает повышенной влагостойкостью. Отмывка с |

|

ППЛ-206с |

ПСрОС3-58 |

190-230 |

||

ультразвуком. |

||||

|

|

|

|

|

ПП-140 |

ПСОВи-139 |

140-150 |

Возможность нанесения с помощью трафаретной печати, отмывка остатков флюса три- |

|

|

|

|

||

ПП-2 |

ПОССу-18-0.5 |

190-230 |

хлорэтиленом и азеотропными растворителями. Требуют специальных флюсов. |

|

|

||||

|

|

|

|

|

ППЛ-210 |

ПОС-61 |

180-230 |

Возможность нанесения с помощью дозатора и методом контактной печатью. Отмывка |

|

|

|

|

||

ППЛ-210с |

ПСрОС3-58 |

180-230 |

остатков флюса трихлорэтиленом, фреоном с применением ультразвука. |

|

|

|

|

|

|

ППЛ-260 |

ПОС-61 |

180-230 |

Возможность нанесения контактной печатью. Отмывка остатков флюса водой или диме- |

|

ППЛ-260с |

ПСрОС3-58 |

180-230 |

тилформамидом с применением ультразвука. |

|

|

|

|

|

|

ПЛ-111 |

ПОС-61 |

225± 5 |

Флюс на основе гидразина солянокислого. Растворитель остатков: вода. |

|

ПЛ-112 |

ПОС-61 |

225± 5 |

Флюс на основе канифоли, растворитель – хлористый метилен. |

|

ПЛ-312 |

ПСрОС3-58 |

235± 5 |

Флюс на основе канифоли, растворитель – хлористый метилен. |

|

ПЛ-423 |

ПОСК50-18 |

180± 5 |

Флюс – аммонийные соли, растворитель – вода, ацетон. |

|

ПЛ-113 |

ПОС-61 |

235± 5 |

Флюс – органическая соль, растворитель – вода, ацетон. |

|

ПЛ-114 |

ПОС-61 |

235± 5 |

Флюс – органическая соль, растворитель – спиртобензиновая смесь. |

|

РМ-92 |

Sn(62%)Pb(36%) |

180-230 |

Флюс не требует очистки. Нанесен. дозатором, контактной или трафаретной печатью |

|

Ag(2%) |

||||

|

|

|

19

Таблица 9.6.

Действие полярных и неполярных загрязнений на смонтированные ЭУ

|

Тип загрязнения |

Влияние загрязнений и результаты этого влияния |

||

Полярные (остатки: солей, про- |

В условиях повышенной влажности, температуры, |

|||

дуктов |

разложения |

канифоли, |

электрического поля и т.д. вызывают: процессы элек- |

|

активаторов флюсов (галогены, |

тромиграции и дендритного роста зерен металлиза- |

|||

кислоты, соли), смазок, электро- |

ции в промежутках между проводниками; коррозию; |

|||

литов, |

некоторых растворителей |

процессы, связанные с образованием различных со- |

||

припойных паст, травителей, |

единений в покровных материалах, с ослаблением |

|||

нейтрализаторов, фоторезистов, |

или обрывами адгезионных связей между сопряжен- |

|||

некоторых дисперсных материа- |

ными материалами смонтированного ЭУ. |

|||

лов (капель припоя, кусочков |

В результате возможны: увеличения токов утеч- |

|||

проводников, волос, кожи, грязи |

ки и возрастание паразитных связей, обрывы элек- |

|||

с рук и др.), временных ком- |

трической цепи, пробои диэлектриков, ухудшение |

|||

формных покрытий и т.д.) |

функциональных параметров, коррозия элементов |

|||

|

|

|

|

конструктивов, короткие замыкания в электрических |

|

|

|

|

цепях, образование пор в покрытиях, отслоения по- |

|

|

|

|

крытий, появление больших градиентов температур |

|

|

|

|

при эксплуатации ЭУ, что снижает их эксплуатаци- |

|

|

|

|

онную надежность. |

|

|

|

|

Могут притягивать ионные загрязнения, значительно |

|

|

|

|

усложнять визуальный контроль качества сборки и |

|

|

|

|

монтажа ЭУ (косметический эффект), существенно |

Неполярные (остатки: канифоли, |

ухудшать адгезию комформного покрытия, загряз- |

|||

некоторых смол, воска, масел, |

нять тестовые контактные площадки, соединители, |

|||

смазочно-охлаждающих эмуль- |

пленочные полимерные покрытия. В эксперимен- |

|||

сий жиров природных, полимер- |

тальных условиях (при повышенной температуре и |

|||

ных пленок, некоторых раство- |

влажности во время эксплуатации или испытаний |

|||

рителей, |

поверхностноактивных |

ЭУ) могут становиться полярными (речь идет о таких |

||

веществ, некоторых диэлектри- |

загрязнениях как пыль, смолы и др.). |

|||

ческих |

дисперсных |

материалов, |

В результате возможны: локальные отслаивания |

|

например, |

стеклостектолита, |

либо вздутия (пузырения) полимерных покрытий, по- |

||

ворсинок, пыли, кремния и т.д., |

ры в покрытиях, ошибки (например, сокрытие дефек- |

|||

маркировочной краски и др.) |

тов плат) в процессе визуального, параметрического и |

|||

|

|

|

|