- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

Лекция 6

Конструкторско-технологические варианты и особенности изготовления многослойных печатных плат

Миниатюризация электронных устройств (ЭУ) невозможна без совершенствования технологии изготовления печатных плат (ПП), именно ей обязаны своим появлением многослойные печатные (или коммутационные) платы (соответственно МПП или МКП, то есть платы с многоуровневой разводкой коммутации). Объем ЭУ, для которых необходимы МПП, постоянно увеличивается. В частности, в системах коммуникации используются МПП, содержащие не менее 4-х слоев коммутации; МПП, содержащие не менее 6…10 слоев, нужны для ЭУ измерительной и медицинской техники; в производстве ЭВМ в настоящее время необходимы 12…18-тислойные платы. Это связано с тем, что наряду с требованиями миниатюризации, вычислительная техника интенсивно развивается в направлении повышения функциональных возможностей ЭВС, а вынужденное удлинение межсоединений в ЭВМ (изза недостаточно коротких коммутирующих трактов) приводит к потере более 30% потенциального быстродействия ЭВМ и этим объясняется постоянный рост спроса на МПП (несмотря на то, что их стоимость в 3…10 раз выше стоимости ДПП).

Структура МПП, как монолитного коммутационного узла, состоит из чередующихся слоев токопроводящих элементов и изолирующих прослоек.

Таким образом, использование МПП в ЭУ позволяет:

−увеличить плотность монтажа компонентов на таких платах и общую плотность монтажа устройств на МПП;

−реализовать самые короткие межсоединения, что важно для повышения быстродействия, уменьшения волнового сопротивления и улучшения электрофизических параметров

ЭУ;

− увеличить количество используемых при сборке и монтаже навесных компонентов, в том числе с самым высоким уровнем интеграции (т. е. СБИС, УБИС), так как наружные

плоскости МПП служат для монтажа компонентов (на поверхности плат), а внутренние − для общей коммутации (т. е. все межсоединения могут выполняться в некотором объеме);

−уменьшить количество паянных соединений (за счет повышенных возможностей оптимизации трассировки);

−осуществить размещение земляных слоев в объеме платы между любыми другими слоями, что обеспечивает экранирование части схемы от внешних или внутренних воздействий; при этом земляные слои могут быть соединены с разными конструктивами ЭУ, обес-

печивая теплоотвод;

−увеличить количество слоев коммутации при несущественном возрастании толщины МПП, тем самым заметно увеличить функциональную нагрузку изделия;

−улучшить устойчивость к воздействию окружающей и внешней сред вследствие замоноличивания коммутирующих элементов в объеме платы (т. е все электропроводящие до-

рожки и межслойная коммутация могут быть размещены в массе монолитного диэлектрика). Технология МПП базируется, в основном, на тех же процессах металлизации и получения рисунка коммутации, что и ДПП (иногда и ОПП). Однако, требования к размерам элементов коммутации и электрическим параметрам МПП часто бывают на порядок выше, что требует усложнения технологии выполнения многих операций. Кроме того, производство МПП характеризуется применением ряда специфических технологий, например, таких, как формирование монолитной структуры платы (т.е. замоноличивания структуры), создания межслойной коммутации, контроля и испытаний и др. Выбор технологии изготовления МПП

определяется следующими факторами:

−числом слоев коммутации;

−надежностью коммутации и межслойных соединений;

1

−плотностью коммутации;

−формой и шагом выводов навесных компонентов, для которых изготавливаются знакоместа на МПП;

−ремонтопригодностью и возможностью внесения изменений при формировании коммутации;

−технологичностью;

−возможностью автоматизации процессов изготовления, их контроля и управления;

−совместимостью с технологиями изготовления ОПП и ДПП;

−себестоимостью производства;

−длительностью производственного цикла;

−требованиями производственной и экологической безопасности и возможностью регенерации технологических сред;

−возможностью автоматизации сборки и монтажа компонентов на таких МПП. Требования, предъявляемые к ЭУ, такие как надежность, малые массогабаритные пока-

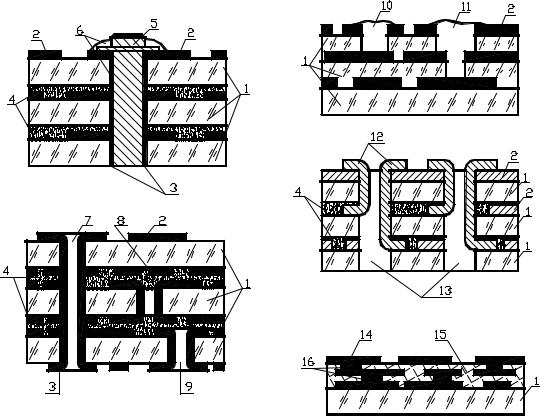

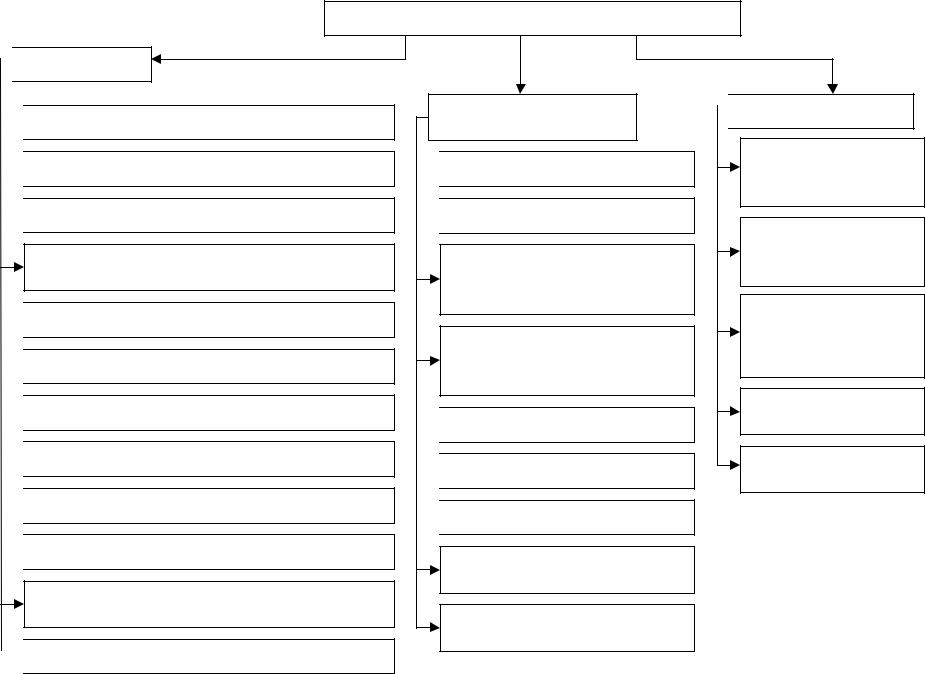

затели, обеспечение теплоотводов, оптимальное резервирование, контролепригодность, экономичность конструкции и др., определили появление многочисленных конструкторскотехнологических вариантов реализации МПП (более 200 вариантов). Причем с появлением новых технологий (металлизации, формирования межслойной коммутации, создания монолитной структуры МПП и др.), материалов (неорганических и органических гибких и жестких, а также их различных сочетаний) и конструкторско-технологических решений (удовлетворяющим требования по разработке перспективных ЭВС), количество вариантов реализации МПП постоянно увеличивается, а отличия между ними носят поликритериальный характер (например, отличия в формировании межслойной коммутации и в создании многослойной структуры; в технологии металлизации, межслойной коммутации и формировании структуры МПП и т. д.), то есть варианты отличаются между собой по двум и более критер и- ям, что затрудняет классификацию конструкторско-технологических вариантов МПП. Целесообразно рассмотреть отличия конструкторско-технологических вариантов МПП (МКП) по наиболее важным критериям, существенно влияющим на качество и надежность готовых изделий. В частности, метод создания межслойной коммутации (рис. 6.1); технология формирования коммутационных слоев и технология формирования многослойной монолитной структуры. Часто эти критерии используются в названиях конструкторско-технологических вариантов МПП (рис. 6.2).

Анализ методов создания межслойных соединений в МПП показывает, что при использовании объемных деталей (см. рис. 6.1, а) возникают трудности автоматизации, повышается трудоемкость изготовления плат, снижается надежность коммутации, поэтому применение таких методов ограничено. Метод металлизации (преимущественно с использованием хими- ко-гальванической технологии) сквозных отверстий (см. рис. 6.1, б) наиболее широко ис-

пользуется отечественными и зарубежными предприятиями − изготовителями МПП (более 80% всех МПП, производимых в мире, изготавливаются с применением данного метода), так как он хорошо освоен; позволяет повысить плотность коммутации; снизить продолжительность технологического цикла; создать конструкцию МПП с наиболее оптимальной структурой коммутации, обеспечивающей надежную передачу наносекундных импульсов и распределение питания между конструктивами ЭВС; обеспечивает короткие линии связей; возможность экранирования требуемых электрических цепей. Метод межслойной коммутации заливкой припоем отверстий с открытыми контактными площадками (рис. 6.1, в) характеризуется коротким циклом и минимальной трудоемкостью изготовления МПП, наименьшей погрешностью совмещения слоев коммутации, минимальными паразитными связями между слоями коммутации. Однако, при этом усложняются сборка и монтаж компонентов на таких платах (так как требуется сложная (разновысотная) формовка выводов компонентов); сам процесс изготовления многослойной структуры плохо поддается автоматизации; не обеспечивается высокая плотность коммутации и увеличиваются массогабаритные показатели готовых плат.

2

Как и в предыдущем случае, метод межслойной коммутации с помощью выступающих выводов в виде полосок фольги, являющихся продолжением проводящих дорожек внутренних слоев МПП (см. рис. 6 .1, г), не позволяет увеличить плотность коммутации, уменьшить массогабаритные показатели изделия, снизить трудоемкость изготовления плат (так как их производство плохо поддается автоматизации). Вместе с тем, механическая прочность и надежность межслойной коммутации может быть высокой при использовании фольги (для внутренних слоев коммутации) толщиной не менее 100 мкм. Выступающие в окна (в отверстия) полоски фольги отгибаются и протягиваются через отверстия, а затем закрепляются на внешних проводящих площадках с помощью контактных колодок, устанавливаемых на клей (хотя возможны и другие способы их закрепления, например, припаиванием).

a) |

б)

в) |

г) |

д)

Рис. 6.1. Методы формирования межслойной коммутации в производстве МПП: а − установкой штифта (или пустотелой заклепки, или других деталей, покрытых легкоплав-

кими сплавами) и последующей его пропайкой; б − металлизацией отверстий; в −

заполнением припоем отверстий с открытыми контактными площадками; г − с помощью выступающих выводов (из фольги), отгибаемых через отверстия; д – металлизацией через окна, получаемые трафаретной (либо фотохимической или другой) печатью; 1 – диэлектрическое основание; 2 – элементы коммутации; 3 – стенки сквозного отверстия; 4 – межслойная диэлектрическая прокладка; 5 – штифт; 6 – припой; 7 – сквозное металлизированное отверстие; 8 – внутреннее (скрытое) металлизированное отверстие; 9 – глухое металлизированное отверстие; 10 – отверстие с открытой контактной площадкой, заполненное припоем; 11 – ступенчатое с открытыми контактными площадками, заполненное припоем; 12 – выступающие выводы (полоски из фольги); 13 – отверстия для межслойных соединений; 14 – пленочные проводники; 15 – пленочный межслойный диэлектрик; 16 – окна для межслойной коммутации, получаемые, например, трафаретной печатью.

Формирование многослойной структуры МПП осуществляется по пакетной, подло-

жечной либо пакетно-подложечной технологии (см. рис. 6.2). Пакетная технология реали-

3

зуется путем набора (сборки) в пакет единичных заготовок с коммутирующими элементами (изготовленными аналогично ОПП и (или) ДПП) с последующим их спрессовыванием (групповым или попарным), либо склеиванием, либо вакуумной пропайкой в монолитную конструкцию (так называемым замоноличиванием пакета). После этого создают (либо завершают) межслойную коммутацию с применением методов а…г (см. рис. 6.1). Особенностями пакетных МПП являются хорошая освоенность технологий прессования пакета и возможность получения наибольшего числа слоев коммутации по сравнению с другими группами вариантов МПП (см. рис. 6.2).

Основные конструкторско-технологические варианты, которые реализовывались замоноличиванием пакетов, представлены группой 1, а…м (см. рис. 6 .2). Максимальное количество слоев коммутации в пакетных МПП ограничивается погрешностью совмещения между слоями, которая возрастает с увеличением числа слоев.

Подложечная технология (или технология послойного наращивания) получила свое название в связи с использованием только одной основы (т. е. подложки) для изготовления МПП путем поочередного создания коммутирующих и диэлектрических слоев преимущественно с применением тонкоили толстопленочной технологии. В этом случае формирование многослойной структуры и межслойной коммутации осуществляется одновременно с помощью фотопечати либо трафаретной печати (см. рис. 6.1, д) или других методов, то есть происходит постепенное замоноличивание структуры коммутации на одной подложке при ее послойном наращивании. Характерными особенностями подложечных МПП (см. группу 2, а…и, рис. 6.2) являются: потребность (для большинства вариантов) в планаризации (выравнивании) рельефа поверхности после формирования каждого слоя коммутации (см. рис. 6.2, в…и); высокая плотность коммутации; возможность использования при сборке и монтаже ячеек на таких МПП только поверхностно-монтируемых компонентов. Максимальное количество слоев коммутации в подложечных МПП ограничивается рельефностью элементов коммутации и величиной остаточных внутренних напряжений, возникающих при формировании структуры МПП.

Основные характеристики конструкторско-технологических вариантов МПП, освоенных промышленностью, приведены в табл. 6.1.

Таблица 6.1 Сравнительные характеристики конструкторско-технологических вариантов МПП, освоенных отечественными и зарубежными предприятиями

|

|

|

|

|

|

|

|

При- |

|

|

|

|

|

|

|

|

|

мене- |

|

|

|

|

Число |

Качество |

|

Применение раз- |

ние |

|

|

№ в |

Конструкторско- |

Плотность |

авто- |

Стои- |

|||||

соот- |

технологический |

слоев |

межслой- |

коммутации |

ных конструкций |

мати- |

мость |

||

вет- |

вариант МПП |

комму- |

ной ком- |

на плоско- |

ЭРК при изго- |

зации |

изго- |

||

ствии с |

|

|

тации |

мутации |

сти, |

товлении ячеек |

при |

товле- |

|

рис.6.2 |

|

|

|

|

дорожек/мм |

на таких МПП |

изго- |

ния |

|

|

|

|

|

|

|

|

|

товле- |

|

|

|

|

|

|

|

|

|

нии |

|

|

|

|

|

|

|

ТМК |

ПМК |

МПП |

|

|

|

|

|

|

|

|

|

|

|

1,а |

Пакетные с выступаю- |

6…10 |

Хорошее |

0,4…0,6 |

О |

ОФШВ |

П |

Сред- |

|

|

щими выводами |

|

|

|

|

|

|

няя |

|

1,б |

Пакетные с открытыми |

6…12 |

Хорошее |

0,5…0,6 |

О |

ОФШВ |

Невоз- |

Малая |

|

|

контактными |

площад- |

|

|

|

|

|

можно |

|

|

ками |

|

|

|

|

|

|

|

|

1,в |

Пакетные с межслойной |

4…6 |

Отличное |

0,3…0,5 |

О |

ОФШВ |

О |

Сред- |

|

|

коммутацией |

объемны- |

|

|

|

|

|

|

няя |

|

ми деталями |

|

|

|

|

|

|

|

|

1,г |

Пакетные с химико- |

12…20 |

Хорошее |

0,6…0,8 |

Возмож- |

Возмож- |

Воз- |

Сред- |

|

|

гальванической метал- |

|

|

|

но |

но с |

можно |

няя и |

|

4

|

|

|

|

|

|

|

При- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 6.1. |

||

|

|

|

|

|

|

|

мене- |

|

|

|

Число |

Качество |

|

Применение раз- |

ние |

|

|

№ в |

Конструкторско- |

Плотность |

авто- |

Стои- |

||||

соот- |

технологический |

слоев |

межслой- |

коммутации |

ных конструкций |

мати- |

мость |

|

вет- |

вариант МПП |

комму- |

ной ком- |

на плоско- |

ЭРК при изго- |

зации |

изго- |

|

ствии с |

|

тации |

мутации |

сти, |

товлении ячеек |

при |

товле- |

|

рис.6.2 |

|

|

|

дорожек/мм |

на таких МПП |

изго- |

ния |

|

|

|

|

|

|

|

|

товле- |

|

|

|

|

|

|

|

|

нии |

|

|

|

|

|

|

ТМК |

ПМК |

МПП |

|

|

|

|

|

|

|

|

|

|

|

лизацией сквозных от- |

|

|

|

|

ОШВ |

|

малая |

|

верстий |

|

|

|

|

|

|

|

1,е |

Пакетные с тонкопле- |

10…30 и |

Отличное |

5,0…7,0 |

Невоз- |

Возмож- |

За- |

Боль- |

|

ночной и гальваниче- |

более |

|

|

можно |

но |

труд- |

шая |

|

ской коммутацией (на |

|

|

|

|

|

нено |

|

|

полиимидных носите- |

|

|

|

|

|

|

|

|

лях) |

|

|

|

|

|

|

|

1,ж |

Пакетные с толстопле- |

5…30 |

Хорошее |

1,0…3,0 |

Невоз- |

Возмож- |

Воз- |

Сред- |

|

ночной коммутацией (на |

|

|

|

можно |

но с |

можно |

няя и |

|

керамике) |

|

|

|

|

ОШВ |

|

малая |

1,д |

Пакетные с применени- |

4 |

Удовле- |

0,6…0,8 |

Возмож- |

Возмож- |

Воз- |

Малая |

|

ем попарного прессова- |

|

творитель- |

|

но |

но с |

можно |

|

|

ния |

|

ное |

|

|

ОШВ |

|

|

2,а |

Подложечные со сквоз- |

3…10 и |

Хорошее |

3,0…5,0 |

Невоз- |

Возмож- |

За- |

Боль- |

|

ным анодированием |

более |

|

|

можно |

но |

труд- |

шая |

|

|

|

|

|

|

|

нено |

|

2,в |

Подложечные с тонко- |

4…10 |

Отличное |

3,0…6,0 |

Невоз- |

Возмож- |

За- |

Боль- |

|

пленочной коммутацией |

|

|

|

можно |

но |

труд- |

шая и |

|

(в т. ч. с использованием |

|

|

|

|

|

нено |

сред- |

|

2-х сторон подложки) |

|

|

|

|

|

|

няя |

2,г |

Подложечные с тол- |

4…10 |

Отличное |

2,0…4,0 |

Невоз- |

Возмож- |

Воз- |

Малая |

|

стопленочной коммута- |

|

|

|

можно |

но с |

можно |

и сред- |

|

цией (в т. ч. с использо- |

|

|

|

|

ОШВ |

|

няя |

|

ванием 2-х сторон под- |

|

|

|

|

|

|

|

|

ложки) |

|

|

|

|

|

|

|

2,ж |

Подложечные по поли- |

3…10 |

Хорошее |

2,0…4,0 |

Невоз- |

Возмож- |

О |

Боль- |

|

мерной технологии |

|

|

|

можно |

но с |

|

шая |

|

|

|

|

|

|

ОШВ |

|

(малая |

|

|

|

|

|

|

|

|

в по- |

|

|

|

|

|

|

|

|

тенци- |

|

|

|

|

|

|

|

|

але) |

2,е |

Подложечные по рель- |

3…10 |

Хорошее |

0,5…2,0 |

Невоз- |

ОФШВ |

О |

Сред- |

|

ефной технологии |

|

|

|

можно |

|

|

няя и |

|

|

|

|

|

|

|

|

малая |

Обозначения: ТМК – традиционно монтируемые компоненты (в отверстиях плат); ПМК – поверх- ностно-монтируемые компоненты; О – ограниченно; ОФШВ – ограничено формой и

шагом вывода; с ОШВ – с ограничением по шагу выводов; П – проблематично; ЭРК – электрорадиокомпоненты.

Пакетно-подложечная технология создания монолитной структуры МПП (см. рис. 6.2, группу 3, а…д) сочетает достоинства и недостатки этих двух технологий и расширяет их возможности с точки зрения увеличения количества слоев коммутации, уменьшения погрешности совмещения слоев и повышения плотности коммутации. Однако, конструкторскотехнологические варианты МПП этой группы реализованы только в лабораторных условиях

5

и преимущественно на керамических основаниях (подложках).

Использование в пределах вариантов каждой из групп МПП (см. рис. 6.2) разных технологий металлизации было связано не только с поиском надежных приемов замоноличива-

6

Конструкторско-технологические варианты МПП (МКП)

1. Пакетные

1. Пакетные

а) с выступающими выводами

а) с выступающими выводами

б) с открытыми контактными площадками

б) с открытыми контактными площадками

в) с межслойной коммутацией объемными деталями

в) с межслойной коммутацией объемными деталями

г) с химико-гальванической металлизацией сквозных

отверстий (в том числе в заготовках)

д) с применением попарного прессования

д) с применением попарного прессования

е) с тонкопленочной и гальванической коммутацией

е) с тонкопленочной и гальванической коммутацией

ж) с толстопленочной коммутацией

ж) с толстопленочной коммутацией

з) с применением гетерослойных диэлектриков

з) с применением гетерослойных диэлектриков

и) с применением термокомпенсационных слоев

и) с применением термокомпенсационных слоев

к) со встроенными элементами и (или) компонентами

к) со встроенными элементами и (или) компонентами

л) с применением полимерной коммутации (по

полимерной технологии)

м) по рельефной технологии

м) по рельефной технологии

2. Подложечные (послойно-

наращиваемые)

а) со сквозным анодированием

а) со сквозным анодированием

б) с изоляцией воздушным зазором

б) с изоляцией воздушным зазором

в) с тонкопленочной коммутацией

(в том числе с использованием 2- х сторон подложки)

г) с толстопленочной коммутацией

(в том числе с использованием 2- х сторон подложки)

д) с использованием термопластов

д) с использованием термопластов

е) по рельефной технологии

е) по рельефной технологии

ж) по полимерной технологии

ж) по полимерной технологии

з) с тонкопленочной и

гальванической коммутацией

и) с применением

термокомпенсационных слоев

3. Пакетно-подложечные

3. Пакетно-подложечные

а) с толстопленочной

коммутацией (или тонкопленочной)

б) с применением

химической

металлизации

в) с применением

химикогальванической металлизации

г) по рельефной

технологии

д) по полимерной

технологии

Рис.7.2. Систематизация

конструкторско-тех- нологических вариантов реализации МПП (или многослойных коммутационных плат

(МКП))

6

6

ния структуры и формирования межслойной коммутации, но и с повышением требований к качеству и стабильности электрофизических параметров МПП, а также с увеличением их функциональных возможностей при снижении массогабаритных показателей.

Это способствовало созданию различных вариантов МПП на керамических и полиимидных основаниях (соответственно группа 1, ж, е; группа 2, г, з; группа 3, а; см. рис. 6.2) с применением толстоили тонкопленочной технологии.

При использовании тонкопленочной технологии диэлектрические и токопроводящие слои наносят с помощью одного из способов вакуумного напыления, характеризующихся разнообразием применяемых материалов и возможностью создания многослойных структур в одном технологическом цикле. Недостатками тонкопленочной технологии являются низкая производительность, сложность технологического оборудования, необходимость вакуума.

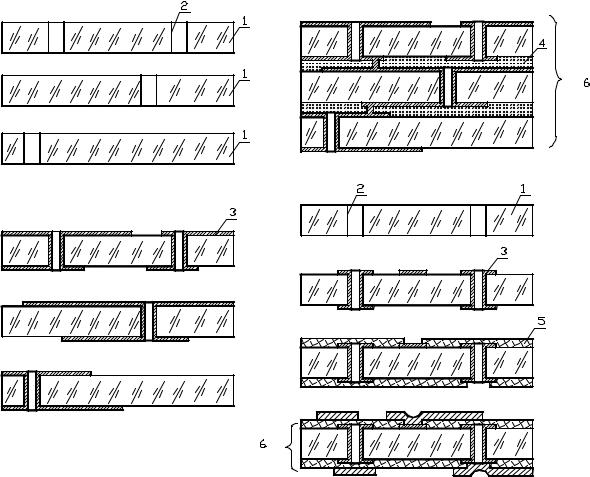

При использовании толстопленочной технологии с помощью трафаретной печати создают изоляционные и проводящие слои, которые затем вжигают в керамическое основание. Так как керамика в неотожженном состоянии допускает механическую обработку для получения переходных отверстий, то появляется возможность послойным наращиванием формировать многослойные структуры с 2-х сторон подложки с межслойной коммутацией. Подложечная технология обеспечивает высокую надежность коммутации и производительность процесса без применения дорогостоящего оборудования. Однако при изготовлении многослойных проводящих структур требуются материалы со ступенчатыми температурами вжигания. Применение сырых керамических пленок позволяет параллельно изготавливать заготовки с 2-х сторонней коммутацией и межслойными соединениями (т. е. керамические ДПП) с последующим использованием пакетной технологии (рис. 6.3). Собранные по базовым отверстиям пакеты заготовок спрессовываются при температуре 75…100°С , а затем спекаются при 1500…1800°С . Скорость повышения температуры должна быть оптимальной и не приводить к растрескиванию заготовок. Существенное уменьшение линейных размеров (на 17…20%) требует точностного расчета перед первоначальным нанесением элементов коммутации на сырые листы керамики.

Технологический процесс изготовления МПП на полиимидных пленках начинается чаще всего с изготовления ДПП. С помощью двухстороннего селективного травления за один цикл формируются переходные отверстия диаметром 30…70 мкм на пленке толщиной 25…50 мкм. При травлении образуется конусообразная форма отверстий, удобная для последующей вакуумной металлизации (например, магнетронным напылением структуры Cr- Cu-Cr толщиной 1…2 мкм). После избирательного усиления металлизации слоем гальванической меди и технологическим покрытием (Sn-Ni, Sn-Bi или Sn-Pb), а также селективного стравливания металлизации с нерабочих участков, заготовки (ДПП) поступают на сборку пакета. Многослойная монолитная структура получается вакуумной пропайкой пакета (из ДПП, чередуемых с перфорированными прокладками), что обеспечивает надежную межслойную коммутацию. Далее следует приклеивание замоноличенного пакета через фигурные изоляционные прокладками из полиимида к жесткому основаниию, на котором предварительно сформированы контактные площадки. В качестве основания, придающего жесткость и обеспечивающего необходимый теплоотвод полиимидной МПП, используются металлические пластины с изолирующим слоем (анодированный алюминий, эмалированная сталь и др.). Таким образом можно формировать МПП с 15…20 и более слоями коммутации. Дополнительные сведения об основных характеристиках подложечных и пакетных МПП на керамических и полиимидных основаниях приведены в табл. 6 .1, а о пакетных технологиях их изготовления – в табл. 6.2.

Технологии, широко применяемые в производстве МПП

Как отмечалось ранее, наиболее технологичным и широко применяемым в производстве ММП является конструкторско-технологический вариант пакетной МПП с металлизацией сквозных отверстий (см. рис. 6.1, б, табл. 6 .1, 1, г) и его разновидности, реализуемые на основе слоистых пластиков. При реализации данного варианта МПП в простейшем случае

6

7

a) |

в) |

|

г)

д)

е) |

б) |

ж) |

|

Рис. 6.3. Наиболее важные этапы изготовления и структура МКП (МПП) на керамических основаниях: а…в – по пакетной технологии; г…ж – по подложечной технологии (по технологии послойного наращивания); а – подготовка исходных заготовок, в том числе и формирование отверстий; б – создание коммутации (в том числе межслойной); в - прессование пакета (замоноличивание); г – подготовка подложки; д – формирование коммутации; е – формирование межслойного диэлектрика; ж – формирование следующих слоев коммутации (этапы е, ж могут повторяться требуемое число раз); l - керамическая заготовка с отверстиями; 2 – сквозные отверстия, подлежащие металлизации; 3 - коммутирующие элементы; 4 – керамическая прокладка; 5 – межслойный диэлектрик; 6 - монолитная структура МКП.

Таблица 6.2 Дополнительные сведения о технологиях изготовления керамических и полиимидных МПП

|

|

|

Материалы (в том числе для техно- |

№ |

Основные технологические этапы |

Технологические |

логических сред), основное обору- |

п/п |

|

режимы |

дование, оснастка и другие важные |

|

|

|

сведения |

|

Пакетные МПП на керамике |

||

1 |

Подготовка ингредиентов и приго- |

T=600°С , |

Минеральная часть: Al2O3 (94,4%), |

|

товление шликера (тестообразной |

t=6…7 ч; |

остальное – SiO2 ,MnO2 ,Cr2O3; |

|

массы на основе Al2O3 ) (термооб- |

P=3 Па |

|

|

связка – поливинилбутираль; раство- |

||

|

работка минеральной части и про- |

|

|

|

|

рители: этиловый спирт, трихлорэти- |

|

|

сеивание; подготовка органической |

|

|

|

|

лен; пластификатор – дибутилфталат; |

|

|

связки; взвешивание ингредиентов |

|

|

|

|

поверхностно-активное вещество − |

|

|

и их смешивание, вакуумирование |

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 6.2. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Материалы (в том числе для техно- |

||||||

№ |

Основные технологические этапы |

|

Технологические |

логических сред), основное обору- |

||||||||||||

п/п |

|

|

|

|

|

|

|

|

режимы |

дование, оснастка и другие важные |

||||||

|

|

|

|

|

|

|

|

|

|

сведения |

|

|

|

|

|

|

|

шликера, контроль его вязкости) |

|

|

|

полиоксиэтилен-алкиламид. Исполь- |

|||||||||||

|

|

|

|

|

|

|

|

|

|

зуемое оборудование: печь для отжи- |

||||||

|

|

|

|

|

|

|

|

|

|

га, смесительные барабаны, вакуум- |

||||||

|

|

|

|

|

|

|

|

|

|

ная камера, весы, модуль со скафанд- |

||||||

|

|

|

|

|

|

|

|

|

|

ром, средства для контроля вязкости. |

||||||

2 |

Литье керамической пленки (литье |

|

T=45…55°С |

Оборудование: литьевая машина с |

||||||||||||

|

через фильеры; удаление легких |

|

|

|

регулируемой |

щелью |

фильеры, |

|||||||||

|

фракций; ИК-сушка; вентиляторная |

|

|

|

включающая модули для 3-х зонной |

|||||||||||

|

сушка; контроль и упаковка ленты) |

|

|

|

сушки; устройство для упаковки; |

|||||||||||

|

|

|

|

|

|

|

|

|

|

оборудование для контроля. Лента – |

||||||

|

|

|

|

|

|

|

|

|

|

носитель |

из |

полиэтилентерефта- |

||||

|

|

|

|

|

|

|

|

|

|

лата. Получают ленты толщиной |

||||||

|

|

|

|

|

|

|

|

|

|

0,2±0,02 мм и |

0,3± 0,02мм. |

|||||

3 |

Формообразование |

и |

подготовка |

|

P = 800...1000кг/cм2 |

Оборудование и оснастка: пресс со |

||||||||||

|

керамических |

заготовок |

(нарезка |

|

|

|

съемным (сменным) пуансон - копи- |

|||||||||

|

заготовок; пробивка отверстий; |

|

|

|

ром; приспособление для продувки |

|||||||||||

|

удаление керамической |

крошки; |

|

|

|

заготовок сжатым воздухом; сред- |

||||||||||

|

контроль) |

|

|

|

|

|

|

|

ства контроля. Диаметр переходных |

|||||||

|

|

|

|

|

|

|

|

|

|

отверстий 0,3…0,45+0,05 мм. |

||||||

4 |

Формирование коммутации (кон- |

|

T |

=22…25°С , |

Паста проводящая (ее металличе- |

|||||||||||

|

троль проводящей пасты; металли- |

|

c |

ская составляющая – W/Mo при со- |

||||||||||||

|

зация |

отверстий; |

просушивание |

|

tc =12ч; |

отношении 3:1 и дисперсности зерен |

||||||||||

|

пасты; формирование коммутиру- |

|

υp =5…25 см/с, |

0,5…1,7мкм; ρs =0,015… 0,02Ом/ , |

||||||||||||

|

ющих |

элементов |

на |

поверхности |

|

а≈1мм |

адгезионная прочность – 1 кг/ мм2 ); |

|||||||||

|

(или поверхностях) заготовки; кон- |

|

|

|

трафареты: из бериллиевой бронзы и |

|||||||||||

|

троль качества коммутации) |

|

|

|

||||||||||||

|

|

|

|

сетчатые (из нержавеющей стали с |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

диаметром нитей 25 мкм и размером |

||||||

|

|

|

|

|

|

|

|

|

|

ячейки – 40 мкм); установка трафа- |

||||||

|

|

|

|

|

|

|

|

|

|

ретной печати; средства контроля. |

||||||

5 |

Сборка в пакет и замоноличивание |

|

P = 300...400кг/cм2 , |

Оборудование, |

оснастка: |

несущая |

||||||||||

|

пакета |

(набор |

заготовок |

в пакет; |

|

T |

=40…60°С , |

сборочная |

плата; |

пресс |

со |

штыре- |

||||

|

прессование; обжиг; контроль) |

|

пр |

выми приспособлениями; электро- |

||||||||||||

|

|

tпр =10…15 мкм; |

||||||||||||||

|

|

|

|

|

|

|

|

печь толкательного типа (техноло- |

||||||||

|

|

|

|

|

|

|

|

Tо =1540±20 °С , |

гическая среда (ТС): прямоток – |

|||||||

|

|

|

|

|

|

|

|

tт =60…90 мин |

смесь H2 и |

N2 , противоток – сухой |

||||||

|

|

|

|

|

|

|

|

H2 ); средства контроля. |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Плоско-шлифовальныйПродолжениестаноктабл. 6.2с |

||||||

6 |

Шлифовка обратной стороны МПП |

Т= 22±2 °С |

||||||||||||||

|

(если МПП) крепится к металличе- |

|

|

|

применением шлифовальных кругов |

|||||||||||

|

скому основанию |

|

|

|

|

|

|

с синтетическими алмазами на ме- |

||||||||

|

|

|

|

|

|

|

|

|

|

таллической основе. |

Допустимая |

|||||

|

|

|

|

|

|

|

|

|

|

неплоскостность |

шлифуемой по- |

|||||

|

|

|

|

|

|

|

|

|

|

верхности не более 0,1 мм. |

|

|||||

7 |

Финишные операции (восстановле- |

|

T |

=1350°С , |

Оборудование, оснастка: электро- |

|||||||||||

|

ние металлизации |

в |

водородной |

|

в |

печь (ТС – сухой водород); техноло- |

||||||||||

|

среде; |

активация коммутирующих |

|

t=20 мин; |

гическая линия для активации по- |

|||||||||||

|

поверхностей и химическое нике- |

|

Tвж =800…900°С ; |

верхности металла (активатор – хло- |

||||||||||||

|

лирование; вжигание никеля; кон- |

|

T |

=840…860°С , |

ристый палладий) и химического |

|||||||||||

|

троль |

электрических |

параметров; |

|

n |

осаждения Ni (ТС – раствор, реали- |

||||||||||

|

припаивание выводов (для межуз- |

|

υk =38 мм/мин; |

зующий восстановление аминобора- |

||||||||||||

|

|

|

|

|

|

|

|

T |

=200…260°С , |

ном; толщина слоя Ni – 3,0 мкм); |

||||||

|

ловой |

коммутации);облуживание |

|

л |

конвейерная печь (ТС – H2 ); элек- |

|||||||||||

|

контактных площадок |

знакомест; |

|

tл =15 с |

|

|

|

|

|

|

|

|||||

9

|

|

|

|

|

|

|

|

|

|

|

Материалы (в том числе для техно- |

|||

№ |

Основные технологические этапы |

Технологические |

логических сред), основное обору- |

|||||||||||

п/п |

|

|

|

|

|

|

|

режимы |

дование, оснастка и другие важные |

|||||

|

|

|

|

|

|

|

|

|

|

|

сведения |

|

|

|

|

выходной контроль и др.) |

|

|

|

|

|

|

|

тропечь для пайки (ТС – H2 , припой |

|||||

|

|

|

|

|

|

|

|

|

|

|

типа ПСр-72); ванна с припоем (ТС |

|||

|

|

|

|

|

|

|

|

|

|

|

– припой типа ПОС-61). Средства |

|||

|

|

|

|

|

|

|

|

|

|

|

контроля. Структура пакетной МКП |

|||

|

|

|

|

|

|

|

|

|

|

|

представлена на рис. 6.3, в. |

|||

|

|

Пакетные МКП (МПП) на основе полиимидной пленки |

|

|

||||||||||

1 |

Подготовка диэлектрических осно- |

T |

|

=72-75°С , |

Штамп для вырубки; линия химиче- |

|||||||||

|

ваний (заготовок и прокладок) (об- |

обр |

|

|

|

|

|

ской обработки (ТС – растворитель, |

||||||

|

работка в |

очистителе, |

промывка, |

tобр = 8±2 с; |

чистящий раствор, деионизирован- |

|||||||||

|

термообработка в среде азота заго- |

T |

|

|

=50…60°С , |

ная вода, сжатый воздух, сухой |

||||||||

|

товок оснований; перфорирование, |

пром |

|

|

|

|

азот); средства контроля. Толщина |

|||||||

|

очистка и термообработка в среде |

tпром =20 мин; |

полиимидной пленки – 25…50 мкм. |

|||||||||||

|

азота прокладочных заготовок; кон- |

T |

=250°С , |

|

|

|

|

|||||||

|

троль качества) |

|

оа |

|

|

|

|

|

|

|

|

|

|

|

|

|

tоа =1 ч; |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

P |

= (1,8...2,0) 105 Па |

|

|

|

|

|||||

|

|

|

|

св |

|

|

|

|

|

|

|

|

|

|

2 |

Формирование сквозных отверстий |

tц =1,0 мин, |

Линия фотолитографии (ТС − фото- |

|||||||||||

|

с применением фотолитографии |

nц = (5...7) 103 об./мин; |

резист негативный |

(типа |

ФН-11С), |

|||||||||

|

(нанесение фоторезиста; сушка фо- |

TC =65…105°С ; |

проявитель, растворитель, сжатый |

|||||||||||

|

торезиста; |

совмещение и экспони- |

воздух, деионизированная вода, тра- |

|||||||||||

|

рование; проявление; задубливание |

tЭ =50…150 с; |

витель щелочной (типа моноэтано- |

|||||||||||

|

фоторезиста; травление полиимид- |

tпрояв =4 мин± 30 с; |

ламина), азот газообразный); виско- |

|||||||||||

|

ной пленки; удаление |

защитного |

зиметр и другие средства контроля. |

|||||||||||

|

рельефа из |

фоторезиста; контроль |

Tд =100…120°С ; |

Диаметр |

отверстий |

составляет |

||||||||

|

качества) |

|

|

T |

|

|

=50…60°С ; |

20…30 |

мкм на |

пленке толщиной |

||||

|

|

|

|

пром |

|

|

|

|

25 мкм и 50…70 мкм на пленке |

|||||

|

|

|

|

Tтр =115±5 °С ; |

|

Окончание табл. 6.2 |

||||||||

|

|

|

|

толщиной 50 мкм. |

|

|

||||||||

|

|

|

|

P |

|

=1,86 105 Па; |

|

|

|

|

||||

|

|

|

|

св |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tпром = 90±10 °С , |

|

|

|

|

||||||

|

|

|

|

tпром =10-15 мин. |

|

|

|

|

||||||

3 |

Формирование структуры коммута- |

P |

|

|

|

=1,5 103 Па, |

Модули |

химической |

обработки |

|||||

|

ции (очистка заготовок; обработка |

тл.р. |

|

|

|

(ТС – растворитель, деионизирован- |

||||||||

|

заготовок в тлеющем разряде; маг- |

U=1 кВ, |

|

ная вода); установка магнетронного |

||||||||||

|

нетронное |

напыление |

структуры |

tтл.р. =1,5…2 мин; |

напыления (ТС – хром электролити- |

|||||||||

|

Cr-Cu-Cr; термообработка; созда- |

P = |

3 10−3 Па, |

ческий, медь бескислородная, жид- |

||||||||||

|

ние защитного рельефа из фоторе- |

н |

|

|

|

|

|

кий азот); линия |

фотолитографии |

|||||

|

зиста перед селективным гальвани- |

Tн =127…170°С ; |

(ТС − фоторезист, деионизирован- |

|||||||||||

|

ческим доращиванием |

металлиза- |

T |

|

|

= |

195±10 °С , |

ная вода, азот газообразный сжатый |

||||||

|

ции; селективное травление верхне- |

то |

|

|

|

|

воздух, травитель хрома); линия |

|||||||

|

го слоя Cr; декапирование Cu; галь- |

tто =25 c; режимы |

гальванического осаждения метал- |

|||||||||||

|

ваническое селективное доращива- |

фотопечати анало- |

лов (ТС – раствор для обезжирива- |

|||||||||||

|

ние меди и слоев Ni-Sn-Bi; удаление |

гичны предыдуще- |

ния, электролит меднения, травитель |

|||||||||||

|

защитного рельефа; травление сло- |

му этапу за исклю- |

меди, очиститель, вода деионизиро- |

|||||||||||

|

ев Cr-Cu-Cr на нерабочих участках |

чением |

|

ванная, электролит для осаждения |

||||||||||

|

до пробельных мест; контроль ка- |

Tтр = 60±10 °С , |

Sn с добавкой Ni и Bi); модули уда- |

|||||||||||

|

чества коммутации). |

|

tтр =25 c; |

ления фоторезиста (ТС − раствори- |

||||||||||

|

|

|

|

тели, смывающий раствор, деиони- |

||||||||||

|

|

|

|

Iэ =1…2 А/дм2 ; |

||||||||||

|

|

|

|

зированная вода); установка плаз- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

мохимического доудаления фоторе- |

|||

|

|

|

|

T |

|

|

и |

t |

го |

подбира- |

зиста, (ТС – остаточная атмосфера и |

|||

|

|

|

|

го |

|

|

|

|

|

|

|

|||

10

|

|

|

|

|

|

|

|

|

|

Материалы (в том числе для техно- |

|

|

№ |

Основные технологические этапы |

Технологические |

|

логических сред), основное обору- |

|

|||||||

п/п |

|

|

|

|

|

|

|

режимы |

|

дование, оснастка и другие важные |

|

|

|

|

|

|

|

|

|

|

|

|

сведения |

|

|

|

|

|

|

ют по скорости |

|

кислород); модули травления (ТС – |

|

|||||

|

|

|

|

осаждения; |

|

травители Cr, Cu, деионизированная |

|

|||||

|

|

|

|

T |

|

|

=40…50°С , |

|

вода, сжатый воздух); средства кон- |

|

||

|

|

|

|

пром |

|

|

|

троля. Прокладки с элементами |

|

|||

|

|

|

|

tпром =10 мин; |

|

|

||||||

|

|

|

|

|

коммутации изготавливаются одно- |

|

||||||

|

|

|

|

Pпх =2,7 Па; |

|

временно с заготовками оснований; |

|

|||||

|

|

|

|

P |

=1,86 105 Па; |

|

толщины металлизирующих слоев: |

|

||||

|

|

|

|

|

Cr-Cu – 20…25 мкм, Ni – 1…2 мкм, |

|

||||||

|

|

|

|

св |

|

|

|

|

|

|

||

|

|

|

|

tтр.Cr = 6 мин., |

|

Sn-Bi – 3…5 мкм. |

|

|

||||

|

|

|

|

Tтр.Cu =60°С , |

|

|

|

|

||||

|

|

|

|

tтр.Cu =8 мин., |

|

|

|

|

||||

4 |

Формирование пакета и его замо- |

T |

|

|

|

=220 °С , |

|

Штамп для вырубки; приспособле- |

|

|||

|

ноличивание (вырубка в размер; |

пайки |

|

|

ние для набора заготовок с комму- |

|

||||||

|

P |

|

=2,7 Па. |

|

|

|||||||

|

подбор |

заготовок |

с элементами |

ост |

|

|

|

|

тацией и прокладок в соответствии с |

|

||

|

коммутации и прокладок; очистка и |

|

|

|

|

|

|

технологической |

документацией; |

|

||

|

сборка в пакет; вакуумная пропайка |

|

|

|

|

|

|

вакуумная камера (ТС – припой |

|

|||

|

пакета; контроль качества) |

|

|

|

|

|

|

ПОС-61 (жидкий), вакуум, сжатый |

|

|||

|

|

|

|

|

|

|

|

|

|

осушенный азот); тара технологиче- |

|

|

|

|

|

|

|

|

|

|

|

|

ская, устанавливаемая в эксикаторе |

|

|

|

|

|

|

|

|

|

|

|

|

с силикагелем; средства контроля; |

|

|

|

|

|

|

|

|

|

|

|

|

скафандр с обеспыленной средой. |

|

|

5 |

Финишные операции (приклеива- |

tвыд =30 мин; |

|

Оснастка для приклеивания пакета к |

|

|||||||

|

ние пакета (при необходимости) на |

Tотв =75°С , |

|

анодированному |

алюминиевому |

|

||||||

|

жесткую, например анодированную |

|

сплаву (держатель, дозатор клея и |

|

||||||||

|

металлическую пластину (с предва- |

tотв =8 ч. |

|

др.) (ТС – клей типа МК-400); спе- |

|

|||||||

|

рительной подготовкой этой пла- |

|

|

|

|

|

|

циальная оснастка для выполнения |

|

|||

|

стины), формирование конформно- |

|

|

|

|

|

|

остальных указанных операций в за- |

|

|||

|

го покрытия (при необходимости); |

|

|

|

|

|

|

висимости от выбранной технологии |

|

|||

|

оплавление припойного покрытия |

|

|

|

|

|

|

реализации этих операций; средства |

|

|||

|

или использование |

облуживания |

|

|

|

|

|

|

контроля. Толщина пакета с 10-ю |

|

||

|

знакомест и выводных площадок |

|

|

|

|

|

|

слоями коммутации (без жесткого |

|

|||

|

под гибкий шлейф и др.; выходной |

|

|

|

|

|

|

основания) составляет 0,5 мм; проч- |

|

|||

|

контроль качества МКП (визуаль- |

|

|

|

|

|

|

ность сцепления коммутации с по- |

|

|||

|

ный и электрических параметров). |

|

|

|

|

|

|

лиимидной пленкой |

16,5 кг/ мм2 . |

|

||

|

|

|

|

|

|

|

|

|

|

Структура МКП близка по виду к |

|

|

|

|

|

|

|

|

|

|

|

|

представленной на рис. 6.1, д. |

|

|

|

Обозначения: T, t, P− соответственно: температура, время, давление; Tc ,tc − температура и |

|||||||||||

время сушки; |

υp − скорость перемещения ракеля; а − зазор между экраном трафарета и ракелем; |

|||||||||||

ρs − удельное поверхностное сопротивление; |

|

tт - время толкания лодочки; Tпр,tпр |

− температура и |

|||||||||

время прессования; Tо − температура обжига; Tв − температура восстановления металлизации; |

||||||||||||

Tвж |

− температура вжигания Ni; Tn − температура пайки в электропечи; υk − скорость движения |

|||||||||||

конвейерной ленты; Tл,tл |

− температура и время лужения; |

Tобр,tобр − температура и время химиче- |

||||||||||

ской обработки; Tпром,tпром − температура и время промывки; Tоа,tоа − температура и время обработки азотом (горячим); Pсв − давление струи сжатого воздуха; nц,tц − скорость вращения центрифуги и время центрифугирования; tэ − время экспонирования; tпрояв - время проявления; Tд − температура дубления; Tтр,tтр − температура и время травления; Pтл.р.,U ,tтл.р. − рабочее давление, напряжение и

11

время обработки в тлеющем разряде; Pн − остаточное давление в вакуумной установке при напылении; Tн − температура при напылении; Tто,tто − температура и время термообработки после напыления (в вакуумной камере); Iэ − плотность тока электролита; Tго,tго − температура и время гальванического осаждения; Pnx − остаточное давление при плазмохимическом доудалении фоторе- ,tтр.Cu ,tтр.Cr − температура и время травления меди, время травления хрома; Tпайки,Pост − температура и остаточное давление в вакуумной камере при пропаивании пакета; tвыд,Tотв,tотв − вре-

мя выдержки при комнатной температуре, температура и время отверждения клея.

используются: для наружных слоев односторонний фольгированный диэлектрик, для внутренних – одноили двухсторонний фольгированный диэлектрик, а в качестве межслойной изоляции – стеклоткань (например, марки СПТ-3). Из этих материалов изготавливают заготовки, в которых пробивают базовые отверстия для совмещения слоев и производят очистку поверхностей. Например, подготовка поверхностей фольгированных заготовок (с толщиной медной фольги не менее 18 мкм) включает: обезжиривание в горячем щелочном растворе (содержащем тринатрийфосфат, соду кальцинированную, поверхностно-активное вещество (ПАВ), пеногаситель; при температуре раствора 40…50°С ); промывку горячей водой (40…50 °С ), затем холодной проточной водой; подтравливание в растворе (содержащем медь двухлористую, аммоний хлористый, кислоту соляную; при температуре раствора 20…30°С ); промывку, аналогичную предыдущей; обработку в серной кислоте (для удаления шлама); промывку проточной холодной водой; просушивание заготовок; контроль качества. При использовании заготовок с тонкомерной фольгой (толщиной 5 мкм и менее) подготовка поверхностей включает: удаление протектора; обезжиривание (в растворе, содержащем кислоты серную и муравьиную, ПАВ, пеногаситель; при температуре раствора 20…35°С ); промывку горячей проточной водой; просушивание (при 40…50 °С ); контроль качества.

На заготовках для внутренних слоев МПП рисунок коммутации получают чаще всего с двух сторон по субтрактивной технологии, либо по комбинированной позитивной технологии, если в заготовках нужны металлизированные отверстия. Далее заготовки после специальной их обработки, обеспечивающей требуемую прочность сцепления, совмещают друг с другом по базовым отверстиям, чередуя с прокладками, и спрессовывают в монолитную структуру. После этого в замоноличенном пакете изготавливают сквозные отверстия. Далее с использованием комбинированной позитивной технологии формируют коммутирующие элементы наружных слоев с металлизацией сквозных отверстий в замоноличенном пакете. Отличительной особенностью следующих после прессования операций является более сложная подготовка сквозных отверстий к металлизации. Метод гидроабразивной обработки отверстий не гарантирует полного обнаружения медных торцевых поверхностей контактных площадок внутренних слоев коммутации, особенно из тонкой фольги. Для увеличения сцепления химико-гальванической металлизации с внутренними контактными площадками проводят химическое травление диэлектрика на величину не более половины толщины фольги в серной и плавиковой кислотах. В производстве применяют комплексную подготовку отверстий, подлежащих металлизации, которая включает гидроабразивную очистку, подтравливание диэлектрика и ультразвуковую промывку для удаления продуктов химических реакций и остатков кислот. Такую подготовку проводят на автоматизированной автооператорной линии, обеспечивающей высокое качество и безопасные условия труда. Контроль качества подтравливания производится с помощью микроскопа. Однако, использование для травления стенок отверстий (перед их металлизацией) горячих концентрированных кислот, требует некоторого их запаса, постоянного контроля, многочисленных промывок заготовок, нейтрализации растворов и т.д., что способствует освоению сухих способов травления, в частности, плазмохимического травления (ПХТ). Низкотемпературная плазма из смеси газов, например, кислорода и фреона при температуре 50…70°С превращает эпоксидную смолу в летучее вещество, легко удаляемое из отверстий, что не требует промывок и сушек заготовок. Кроме

12

того, процесс ПХТ полностью автоматизируем, не требует запаса агрессивных реактивов, реализуется в чистых условиях (в вакуумной камере), а реактивная природа плазмы проявляется только после ее генерации, но при снятии напряжения возбуждающего плазму, технологическая среда превращается в смесь нейтральных газов. Технология ПХТ продолжает совершенствоваться в направлениях: замены фреона, разработки универсальной оснастки оборудования ПХТ для селективного травления стенок отверстий разной формы.

Заготовки с внутренними слоями коммутации, выполненной на тонком односторонне фольгированном диэлектрике, после стравливания меди с нерабочих участков склонны к линейной деформации. Поэтому базовые отверстия на технологическом поле заготовок пробивают после операции травления меди, ориентируясь на специальные реперные знаки. Например, установка для пробивки базовых отверстий типа АРСМ 3.111.000 обеспечивает точность положения центра любого отверстия относительно центра базового реперного зна-

ка ±0,05 мм на поле 560×560 мм при производительности 60 шт./ч.

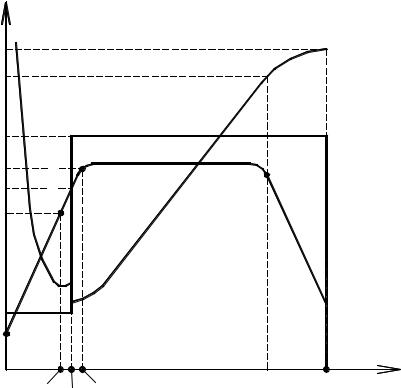

Процесс прессования является одним из важнейших в производстве МПП, так как от качества его выполнения зависят электрические и механические характеристики готовых МПП. На качество прессования существенно влияют: подготовка поверхностей прессуемых заготовок перед прессованием, текучесть смолы и время ее полимеризации, а также прочность сцепления медной фольги с диэлектрическим основанием. Монолитность структуры и точность совмещения ее элементов обеспечиваются качеством прокладочной стеклоткани, тщательностью подготовки слоев, совершенством технологической оснастки (например, параллельностью плит пресса) и строгим поддержанием режимов прессования (например, удельного давления, температуры и времени прессования). Прокладочная стеклоткань, которая поступает на сборку пакетов МПП, должна содержать 45…52% термореактивной эпоксидной смолы (с отвердителем), находящейся в состоянии не полной полимеризации. При поступлении нового материала проводятся опытные запрессовки на технологических платах и контроль их качества при термических испытаниях (с нагревом до 120 °С и выдерживанием в течение 1 ч.; затем следует термоудар при температуре 260 °С в течение 10 с).

Прессование МПП проводят в специальной пресс-форме (с плоскопараллельными плитами), обеспечивающий точное совмещение и фиксацию слоев с помощью направляющих штырей, расположенных по углам, и через каждые 100…150 мм по периметру плиты. Для равномерного прогрева прессуемого пакета и выравнивания его по толщине с двух сторон пресс-формы закладываются выравнивающие подушки. Температурный режим прессования платы (кривая 1 на рис. 6 .4) предусматривает нагрев пакета до температуры 150…180°С , удаление летучих компонентов смолы по мере ее расплавления и

смачивания слоев пакета (участок, a1 −b1), переход смолы в состояние желатинизации (b1 − d1 ), полимеризацию и затвердевание смолы (участок d1 −l1 ), охлаждение пакета до 30…40 °С (участок l1 −e1). С температурой тесно взаимосвязано давление. При нагреве па-

кета для обеспечения теплопередачи необходимо предварительное его сжатие и плотное прилегание пресс-формы к плитам пресса. Для этого устанавливают первоначальное давле-

ние P1(100…300 кПа), которое также препятствует удалению летучих компонентов смолы из прокладочной стеклоткани. Высокое давление P2 прессования должно быть создано до начала затвердевания смолы в момент желатинизации (точка c1 на участке d1 −b1 (см.

рис.6.4.)),

когда смола перестает течь и вязкость ее возрастает. Приложение высокого давления (1…4 МПа) до момента желатинизации (точка t p на рис.6.4.) приводит к выдавливанию

большого количества жидкой смолы и ухудшению сцепления слоев. Приложение давления после момента желатинизации (точка tn на рис.6.4.) вызывает дробление смолы, перешедшей

в твердое состояние, и образование пустот, также ухудшающих связь между слоями. Для объективного контроля момента желатинизации измеряют объемное сопротивление изоляции склеивающих прокладок. Анализ показывает, что под воздействием температуры, по ме-

13

ре разжижения связующего вещества, объемное сопротивление резко падает (кривая 3 на |

|||

рис.6.4.), достигая минимального значения в момент начала желатинизации, а затем по мере |

|||

отверждения связующего вещества увеличивается. Регистрация объемного сопротивления |

|||

T, P, R |

a3 |

|

e3 |

|

|

||

|

|

|

l3 |

P2 |

|

d1 |

|

|

c1 |

l1 |

|

|

|

||

|

b1 |

|

|

P1 |

b3 |

d3 |

e1 |

|

a1 |

|

t |

|

|

|

|

|

tp tж tn |

tк |

|

|

|

||

Рис. 6.4. Характер временного изменения температуры (1), давления (2) и объемного элек- |

|||

трического сопротивления смолы (3) при прессовании МПП. |

|||

проводится датчиками, которые изготавливаются на технологических полях заготовок (селективным травлением фольги). При сборке пакета, заготовки располагают таким образом, чтобы электроды датчиков были обращены друг к другу, а между ними помещалась склеивающая прокладка. Использование датчиков контроля объемного сопротивления изоляции склеивающих прокладок создает возможности для автоматизации процесса прессования. Определение требуемого давления P производится по специально разрабатываемым номограммам в зависимости от содержания смолы и других исходных характеристик прокладоч-

ной стеклоткани. Время прессования при повышенном давлении P2 обычно устанавливают в

интервале 10…12 мин на 1 мм толщины пакета, но не менее 40 мин.

Для прессования пакета применяют специализированные многоярусные гидравлические прессы, оборудованные системами нагрева и охлаждения плит, устройствами для регулирования и поддержания технологических режимов. Прессы обеспечивают плоскостность и параллельность плит в пределах 0,1 мм время нагрева плит до рабочей температуры 20 мин, точность поддержания на их плоскости температуры ± 3 °С и давления ± 3%.

Для повышения производительности прессования в настоящее время выпускаются автоматические линии (например, модель S75 MRT-372C-X-X-G фирмы Pasadena Hydraulies, США). При автоматическом прессовании по заданной программе пресс-формы с обрабатываемыми пакетами перемещаются из позиции загрузки в нагретые плиты гидравлического пресса с помощью пневматического автооператора. Плиты сжимают пакеты в пресс-формах при низком давлении в течение заданного времени, и затем автоматически переключаются на высокое давление. В позицию загрузки автоматически устанавливается следующая партия

14

пресс-форм. После выдержки заданного времени полимеризации связующей смолы в пакетах, горячие и холодные плиты размыкаются и автооператор перемещает прошедшие стадию полимеризации пакеты из горячих плит пресса в холодные для их остывания при заданном давлении. Одновременно на позицию прессования подается следующая пресс-форма из позиции загрузки и цикл повторяется.

Широкое использование систем автоматизированного проектирования, разработка и освоение новых технологий и оборудования для производства МПП, накопленный опыт по механизации и автоматизации отдельных технологических операций позволяют перейти к созданию компьютерно-интегрированных производств на базе гибких автоматизированных систем (ГПС), способных автоматически, без участия человека, определять и поддерживать оптимальный режим изготовления ПП и МПП. Организация ГПС начинается с создания проекта перепрограммируемого производства на уровне завода или цеха, в котором отражается специализация участков, выбор систем управления, вычислительной техники и программного обеспечения; затем создания единых транспортно-накопительных потоков и т.п., а внедрение проводится поэтапно – по модулям, линиям, участкам.

Типовая структура ГПС предусматривает использование базовых технологий изготовления ПП и МПП; автоматизированного специального технологического оснащения (СТО) (т.е. основного технологического комплекса); процесса изготовления плат; средств их автоматического перемещения по рабочим позициям (то есть комплекса транспортных СТО), а также вспомогательных СТО, например для смены инструмента, очистки приспособлений, контроля состояния ГПС и др. Диспетчеризация грузопотоков в пределах комплекса производится с помощью управляющей ЭВМ. В частности, основной технологический комплекс СТО обеспечивает оптимальный раскрой листового материала на заготовки с минимизацией отходов (при помощи ЭВМ, которая выполняет эту процедуру на основе анализа размеров листа), конструкторских параметров ПП и МПП и программ выпуска каждого изделия. Полученные заготовки хранятся в стеллажах-штабелерах и в определенные промежутки времени подаются на вход автоматической линии, реализующей конкретный этап выбранной технологии. Завершают процесс изготовления ПП и МПП чистовая обработка контура плат, автоматизированный контроль качества, испытания и консервация готовых плат.

Каждая единица СТО, входящего в состав основного технологического комплекса, должна удовлетворять требования, вытекающие из необходимости выполнения в автоматическом цикле всей совокупности технологических операций, в частности: содержать встроенную систему контроля и регулирования технологических параметров, обеспечивающую качественное выполнение технологической операции; сигнализировать в управляющую ЭВМ о готовности оборудования (т.е. нахождении всех определяющих технологических параметров в пределах нормы) и об аварийных ситуациях; иметь местное и дистанционное управление от ЭВМ; выдавать кодированную информацию в управляющую ЭВМ о количестве изделий, прошедших конкретную стадию (или этап) изготовления, и скорости движения транспортных средств; позволять оперативно менять внутреннюю программу работы и др.

Испытания и приемочный контроль завершают процесс изготовления МПП (и ПП) и позволяют в условиях климатических, электрических и других воздействий оценить соответствие плат техническим требованиям, предъявляемым к аппаратуре, и установить скрытые дефекты. В условиях производства осуществляют обычно приемосдаточные, периодические и типовые испытания плат.

Приемосдаточные испытания проводятся партиями не более 1000…1200 шт., изготовленными по одной конструкторской и технологической документации, и включают: стопроцентный контроль габаритных и установочных размеров, внешнего вида диэлектрического основания и проводящего рисунка на соответствие конструкторской документации, величины изгиба и скручивания, правильности разводки коммутации по отсутствию обрывов и коротких замыканий; выборочную проверку (3% от партии, но не менее 3 шт.) сопротивления изоляции в нормальных климатических условиях при ручном контроле и стопроцентную проверку при автоматизированном; выборочный контроль (1…2 платы от ежедневной выра-

15

ботки) толщины металлизации в отверстиях; выборочную проверку (3% от партии, но не менее 3 шт.) паяемости контактных площадок и металлизированных отверстий, а также их устойчивости к перепайкам.

Периодические испытания ПП и МПП проводятся с целью подтверждения их эк сплуатационных характеристик, правильности выполнения технологического процесса и соответствия конструкторской документации не реже одного раза в шесть месяцев. Для контроля случайным образом выбираются платы, прошедшие приемосдаточные испытания в количестве: 5 плат при опытном мелкосерийном производстве и 10 плат при серийном производстве. В объем испытаний входят: многократные изгибы ГПП и ГПК (ГПП должны в ыдерживать 5-кратный цикл изгибов радиусом 10± 0,5 мм, а ГПК 150 -кратный цикл изгибов радиусом 3± 0,5 мм на90° в обе стороны от исходного положения); перепайки в (5…10) отверстиях и на (5…10) контактных площадках; проверка паяемости (на 1…2 платах); проверка омического сопротивления металлизированных отверстий (3 шт.) и их устойчивости к кратковременной токовой перегрузке; проверка в нормальных климатических условиях целостности электрических цепей и сопротивления изоляции (не менее чем на 5 парах проводников, в том числе цепей питания); контроль внешнего вида, целостности межслойных соединений и сопротивления изоляции после воздействия климатических факторов устанавливаемых в зависимости от группы жесткости испытаний по соответствующему стандарту.

Типовые испытания проводятся для определения эффективности внесенных изменений в конструкцию и технологию ПП и МПП. Программы испытаний составляются предприятием, изготавливающим платы, и согласовываются с их разработчиком.

Контрольные вопросы к лекции 6

1.Чем объясняется постоянный рост спроса на МПП для ЭУ разного назначения?

2.Перечислите и поясните преимущества использования МПП в ЭВС.

3.Каковы особенности технологии изготовления МПП в отличие от обычных ПП?

4.Из каких соображений выбирают технологию изготовления МПП? Аргументируйте Ваш ответ.

5.Охарактеризуйте основные конструкторско-технологические варианты реализации МПП, получаемые по пакетной технологии.

6.Дайте общую характеристику конструкторско-технологических вариантов МПП, получаемых по технологии послойного наращивания (в том числе с учетом данных табл. 6.1).

7.Какие методы формирования межслойной коммутации известны в производстве МПП и каковы особенности их реализации?

8.Изобразите структуру конструкторско-технологических вариантов МПП, для группы 1, а…г рис. 6.2 с учетом сведений рис. 6.1 и табл. 6.1.

9.Изобразите структуру конструкторско-технологических вариантов для группы 1, д…ж рис. 6.2 с учетом сведений рис. 6.1 и табл. 6.1.

10.Изобразите структуру конструкторско-технологических вариантов для группы 2, в, г рис. 6.2 с учетом сведений рис. 6.1 и табл. 6.1.

11.Укажите отличия в изготовлении и структурах пакетных МПП на керамике и на полиимидной пленке с учетом сведений рис. 6.1 и 6.3, а также табл. 6.1 и 6.2.

12.Назовите основные технологические этапы изготовления пакетных МПП с металлизацией сквозных отверстий, пояснив назначение и средства реализации наиболее важных операций.

13.Каковы особенности реализации процесса прессования пакетов в производстве МПП? Из каких соображений выбирают технологические режимы процесса прессования?