- •Лекция 1

- •Цели и задачи курса

- •Контрольные вопросы к лекции 1.

- •Лекция 4.

- •Конструкторско-технологические разновидности ПП.

- •Конструкционные материалы для изготовления ПП

- •Основные конструкционные материалы для производства ПП

- •Основные составляющие слоистых пластиков для изготовления ПП

- •Лекция 5

- •Основные этапы изготовления ПП

- •Ручная химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании заготовок и последующей их промывкой, а механизированная – на автооператорных линиях модульного типа по заданной программе.

- •Увеличение шероховатости диэлектрических поверхностей и клеевых композиций (слоев адгезива, например, в виде акрилбутадиенстирольного каучука) достигается механической (гидроабразивной) или химической обработкой.

- •Продолжение табл.5.1.

- •Окончание табл.5.1.

- •Для придания диэлектрику способности к металлизации (то есть каталитических свойств) и обеспечения адгезии химически осаждаемого металла на диэлектрик, производят сенсибилизацию и активацию его поверхности.

- •Таблица 5.2.

- •Сравнительные характеристики пленок химически осажденной

- •и гальванической меди

- •* По отношению к фольге, получаемой прокаткой, и соответствует 2-м перегибам на 180

- •Однако, гальваническое осаждение возможно только на электропроводящие поверхности и разброс по толщине осаждаемых пленок заметно больший, чем при химическом осаждении.

- •Офсетная печать состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя (рис. 5.1).

- •Рис.5.1. Схема установки офсетной печати: 1 – диэлектрик; 2 – медная фольга; 3 – основание установки; 4 – печатная форма; 5 – офсетный цилиндр; 6 – валик для нанесения краски; 7 – краска; 8 – прижимной валик.

- •Рис.5.2. Принцип трафаретной печати: 1 – рама; 2 – фиксатор подложки; 3 – фольгированный диэлектрик; 4 – основание; 5 – трафаретная краска; 6 – трафарет;7 – напечатанный рисунок; 8 – ракель.

- •Проявление, окрашивание и задубливание жидких фоторезистов проводят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтрацией и регулировкой давления; роликовым конвейером, соединяющим все модули.

- •Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

- •Основные технологии изготовления печатных плат.

- •В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

- •Лекция 6

- •Общие сведения о сборке и монтаже электронных устройств

- •Подготовка конструктивов к сборке и монтажу ячеек ЭВС

- •Лекция 9

- •Контактолы в виде ненаполненных полимеров.

- •Лекция 10

- •Лекция 11

- •Специфика регулировки микропроцессорных устройств

- •Герметизирующие конструкции и методы их герметизации. Технологические требования, предъявляемые к качеству герметизации.

- •Герметизирующие конструкции с учетом методов герметизации можно условно разделить на две группы:

- •Вне зависимости от метода герметизации для обеспечения качества и эффективности защиты электронных устройств (ЭУ) необходимо выполнять следующие условия:

- •- процессы приготовления герметизирующих смесей не должны загрязнять исходные материалы. Растворители в составе защитных лаков и эмалей следует удалять полностью при полимеризации полученных покрытий.

- •Выбор оптимального технологического процесса (ТП) герметизации ЭВС зависит от степени устойчивости изделия к влиянию климатических факторов, от условий эксплуатации изделия и от экономических факторов.

- •Общая структурная схема реализации ТП герметизации ЭРК, сборочных единиц и ЭУ приведена на рис.14.1. Важно рассмотреть входящие в состав ТП основные его этапы.

- •При входном контроле оцениваются технологические и другие характеристики и (или) параметры используемых материалов и конструктивов герметизируемых изделий.

- •Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. В этом случае влага перемещается от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой.

- •В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

- •Защиту изделий органическими материалами также осуществляют разными методами, например, пропиткой и обволакиванием, заливкой, опрессовыванием, переносом капли и др.

- •Рис. 14.4. Схема установки для вакуумной пропитки

- •Рис. 14.5. Схема установки для нанесения полимерных покрытий в электростатическом поле.

- •Рис. 14.6. Примеры герметизации с использованием капсул и жидкого компаунда (а); прессованной таблетки (б): 1 - капсула; 2 – основание платы микросборки; 3 - герметизирующий компаунд; 4 - выводы

- •Основные этапы ТП изготовления вакуумплотного корпуса, общая сборка и монтаж, а также герметизация конструктивов МЭА в корпусе приведены на рис.14.8.

- •Рис. 14.8. Основные этапы изготовления деталей вакуумплотных корпусов, сборка, монтаж и герметизация в них.

- •Рис. 14.9. Методы получения герметичных выводов в герметичных корпусах: а - сваркой; б - пайкой; в - спеканием.

- •Стабилизация параметров внутрикорпусной среды.

- •- испытание диэлектрика на пробивное напряжение проводится до и после термоциклов и циклов пребывания во влажной атмосфере. На тестовые образцы подается синусоидальное напряжение 1500 В частотой 50 Гц в течение 60 с;

- •После испытаний изделия проверяют на наличие: обрывов и коротких замыканий токопроводящих элементов; следов коррозии; различных дефектов в полимерных покрытиях.

- •Контрольные вопросы к лекциям 14 и 16.

- •1. Какие критерии используют при выборе материалов для герметизации?

- •2. Составьте типовую структуру ТП герметизации ЭВС и их конструктивов.

- •3. Приведите примеры и дайте технологическую характеристику органическим материалам, укажите методы герметизации с их применением.

- •4. Охарактеризуйте неорганические материалы и приведите примеры их использования для герметизации изделий электронной техники.

- •5. Какие и с какой целью осуществляют подготовительные операции перед герметизацией с использованием органических и неорганических материалов?

- •6. Какие методы пропитки применяют в производстве МЭА? Каким образом они реализуются?

- •7. Как производят заливку и обволакивание изделий?

- •8. Перечислите основные виды изделий, опрессовываемых пластмассой. Изложите суть изготовления монолитных пластмассовых корпусов.

- •9. В каких случаях используют и как осуществляют герметизацию изделий в металлополимерных корпусах?

- •10. Назовите методы герметизации изделий в вакуумплотных корпусах и кратко их охарактеризуйте.

- •11. Изобразите схему основных этапов герметизации МЭА в вакуумплотных корпусах с учетом изготовления корпусов, сборки и монтажа конструктивов в корпусе и контроля герметичности.

- •12. С какой целью и какими средствами обеспечивают стабилизацию параметров внутрикорпусной среды?

- •13. Как контролируют качество герметизации?

- •15. Составьте последовательность разных видов испытаний герметизирующих полимерных покрытий на ПП ответственных конструкций.

- •Лекция 15

14

щего рисунка с помощью припоя типа ПОС-61. Нанесение припоя производят способом погружения или волной расплава (первый способ). Толщина припоя на платах составляет 6 – 10 мкм, а его излишки удаляютс я непосредственно после нанесения (пока он не успел затвердеть) с помощью центрифуг, ракелей, струй горячего воздуха и т.д. Второй способ лужения заключается в нанесении на плату строго дозированного количества припоя в зону пайки. Для этого применяют специальные припойные пасты и, чаще всего, трафаретную печать с последующим оплавлением пасты.

Удаление с плат загрязнений и осветление металлического покрытия для сохранения его паяемости производится специальными растворами с последующей сушкой (например,

конвекционной при 40 – 600 С в течение шести часов).

Контроль качества изготовленной ПП осуществляют визуально и с помощью специальных контрольно-измерительных средств, при этом определяют:

соответствие рисунка коммутации платы ее топологии (при высокой плотности коммутации используют для этого инструментальный микроскоп с проектором);

наличие возможных дефектов (подтравов, нестравленных участков, отслаиваний проводящих элементов и покрытий, затеканий припоя и др.) в соответствии и класификатором дефектов в технологической документации (ТД) (с помощью микроскопа с проектором);

геометрические размеры в соответствии с ТД (с помощью часового проектора или инструментального микроскопа);

величину адгезионной прочности проводников к диэлектрическому основанию печатной платы методом отрыва (на контрольных образцах, с помощью адгезиометра);

целостность электрических цепей, отсутствие коротких замыканий и требуемые по

ТД электрические параметры (с помощью специальных электроизмерительных приборов или стендов).

Оценку надежности ПП осуществляется по результатам требуемого вида испытаний (в том числе ускоренных) тест-плат, например, на устойчивость к термоциклам или другим воздействиям. По результатам испытаний можно судить не только об эксплуатационной надежности плат, но и о степени совершенства технологии их изготовления.

Печатные платы консервируют с применением, например, ацетоноканифольного или спиртоканифольного флюса, распыляемого по поверхности и в отверстия плат в специальных камерах. После просушки их упаковывают в полиэтиленовые пакеты каждую отдельно или последовательно по несколько штук (в пакеты на ленте).

Основные технологии изготовления печатных плат.

В зависимости от технологий формирования слоев металлизации и получения рисунка коммутирующих элементов различают следующие технологии изготовления ПП:

субтрактивные (в которых используются фольгированные диэлектрики и фотохимические либо химико-механические (например, офсетная печать) методы и способы создания рисунка коммутирующих элементов), когда рисунок проводников получают удалением путем травления электропроводящего слоя (фольги) с участков поверхности, образующих непроводящие (диэлектрические) промежутки между коммутирующими элементами (то есть пробельные места);

полуаддитивные (химико-гальванические), когда рисунок элементов коммутации получают при селективном гальваническом осаждении проводящего слоя металлизации на предварительно химически нанесенный (обычно на диэлектрическое основание) тонкий слой электропроводящего (вспомогательного) покрытия, впоследствии удаляемого с пробельных мест;

15

аддитивные (химические), когда рисунок элементов коммутации получают при селективном химическом осаждении слоя металлизации на диэлектрическое основание;

с использованием приемов толстопленочной либо тонкопленочной технологии;

рельефные, когда рисунок коммутации задается рельефом, выполненным в диэлектрическом основании, а с пробельных мест осажденный проводящий слой металлизации удаляется преимущественно шлифованием;

комбинированные, когда для пол учения элементов коммутации применяют комбинации различных технологий (например, субтрактивной и полуаддитивной, тонкопленочной и гальванической и др.) в конкретных целях (например, для производства ПП на основе фольгированного диэлектрика с металлизацией сквозных отверстий; для производства микрополосковых плат СВЧ-устройств; для изготовления гибких ПП (КП) и др.).

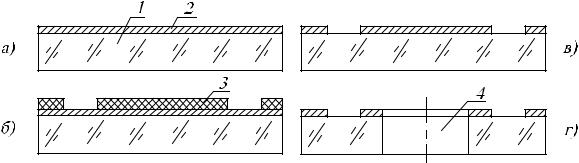

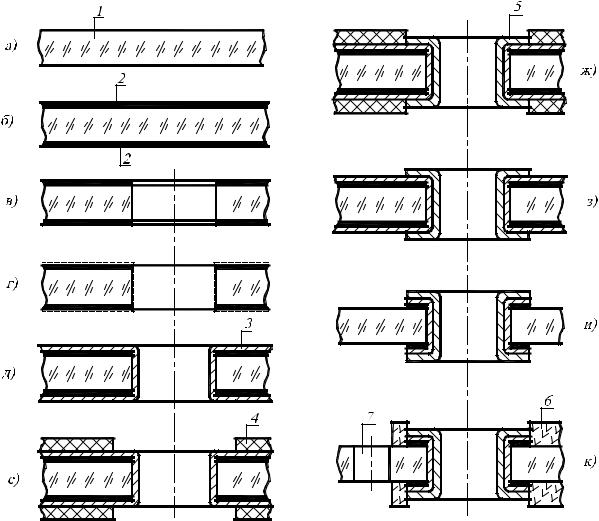

Субтрактивная технология (от латинского слова subtraho – извлекать, отнимать, удалять) является самой простой и дешевой в производстве ПП (рис.5.4). Используется

Рис.5.4. Основные этапы простейшей субтрактивной технологии изготовления ПП на основе односторонне фольгированного диэлектрика: а – очистка заготовки; б – формирование рисунка коммутации фотопечатью (создание защитного рельефа в виде участков из фоторезиста); в – формирование коммутации (травление фольги в местах, незащищенных фоторезистом) и последующее удаление фоторезиста; г – сверление отверстий и удаление защитного лака; 1 – диэлектрическое основание; 2 – медная фольга; 3 – маскирующий рельеф из фоторезиста; 4 – сквозное отверстие.

чаще всего для получения односторонних ПП, внутренних слоев МПП и гибких печатных шлейфов. ОПП (и реже ДПП), получаемые по данной технологии могут применяться для изготовления макетных или экспериментальных образцов ЭУ на этапах их разработки, поскольку отсутствие переходных и монтажных металлизированных отверстий существенно ограничивает применение ПП, выполненных по данной технологии. В частности, из-за использования фольгированных диэлектриков ширина проводников и расстояние между ними может быть получено не менее 0,3 мм (из-за подтравливания фольги), а наличие неметаллизированных отверстий значительно снижает надежность электрических и механических соединений после монтажа на таких ПП навесных компонентов (электрическое соединение получается в этом случае на малых участках фольга – вывод компонента без механического и электрического контакта со стенками отверстия). Поэтому наиболее распространенной в производстве ПП является комбинированная технология, представляющая собой комбинацию субтрактивной и химико-гальванической технологии (ее иногда называют усовершенствованной субтрактивной или комбинированной позитивной либо негативной технологией).

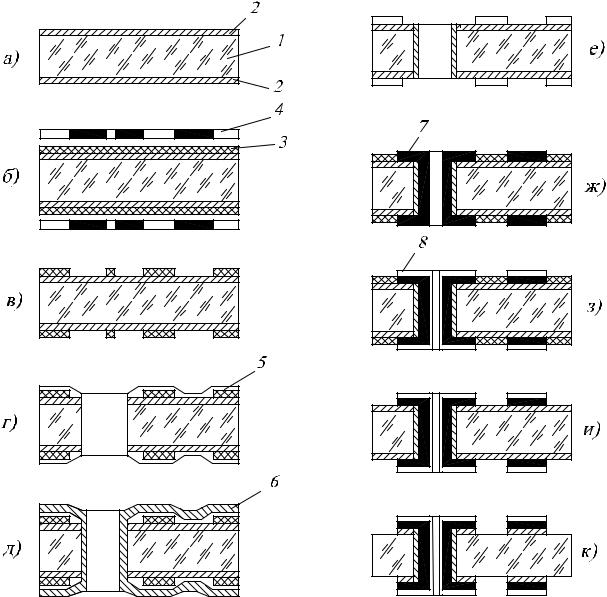

Комбинированная позитивная (или негативная) технология основана на использо-

вании субтрактивной технологии и химико-гальванической металлизации переходных и монтажных отверстий (рис.5.5…5.8). Различия между ними состоят в том, что защитный рельеф (из фоторезиста) в комбинированной позитивной технологии создает изображение по-

16

зитивного рисунка коммутации, то есть открывает рабочие участки на слое металлизации (см. рис.5.5 и 5.7), а в негативной – не рабочие, то есть открывает места, подлежащие стравливанию (см. рис.5.6 и 5.8). Это относится к отечественным технологиям, так как в зарубежных технологиях производства ПП принято различать эти две технологии по типу рельефа в слое фоторезиста, а не по рисунку открытых участков на слое металлизации, поэтому комбинированную позитивную технологию называют негативной, а негативную – позитивной. В дальнейшем, будем придерживаться отечественной терминологии.

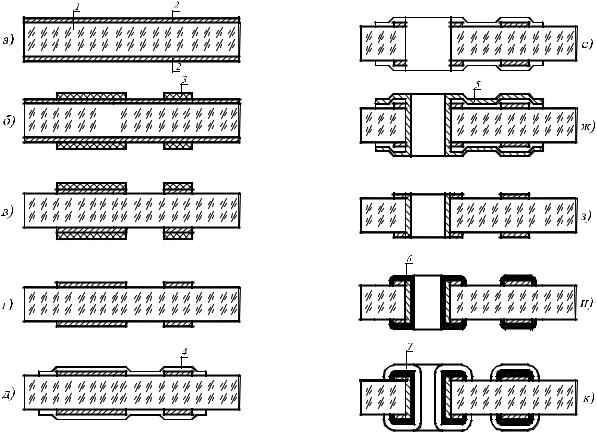

В промышленном изготовлении ПП комбинированные технологии более широко распространены, чем прочие, хотя преимущественно используется комбинированная позитивная технология, так как в этом случае гораздо меньшее количество высокочистой дорогостоящей меди уходит при травлении в отходы (сравнить рис.5.5 и 5.6, рис.5.7 и 5.8); проще реализуется гальваническое осаждение различных электропроводящих защитных покрытий; при использовании тонкомерной фольги (толщиной не более 5 мкм) минимальную ширину проводящих дорожек и расстояний между ними можно получить порядка 0,15 мм (а в негативной эти параметры составляют не менее 0,3 мм из-за больших подтравов, а также боковых осаждений гальванических покрытий при использовании жидких фоторезистов (см. рис. 5.6)). Основные этапы комбинированной позитивной технологии представлены на рис.5.5 и 5.7, из которых можно видеть преимущества использования СПФ в данной технологии, впрочем, применение СПФ упрощает и комбинированную негативную технологию (см. рис.5.6 и 5.8).

Комбинированная позитивная технология хорошо освоена а производстве ДПП на основе фольгированных слоистых пластиков и МПП с использованием фольгированных травящихся стеклотекстолитов, так как способность диэлектрика к подтравливанию обеспечивает надежность межслойных соединений в структуре МПП.

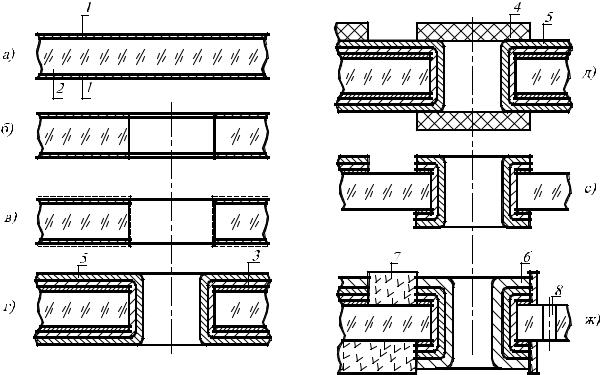

Аддитивные технологии (от латинского слова additio – прибавление), по сравнению с раннее рассмотренными, позволяют: увеличить плотность коммутации (за счет использования нефольгированных диэлектриков и селективной их металлизации, минимальная ширина проводящих дорожек и расстояние между ними может составлять 0,065…0,15 мм); обеспечить высокую однородность и равномерность слоя металлизации (так как металлизацию поверхностей и отверстий получают в едином технологическом процессе); устранить подтравливание элементов коммутации (за счет селективности осаждения металла); упростить технологию изготовления ПП и сократить производственный цикл (за счет использования СПФ, а также уменьшения времени травления или избежания процессов травления меди с пробельных мест (рис.5.9 и 5.10)); экономить высокочистую медь, химикаты для травления и затраты на нейтрализацию сточных вод. В зависимости от способа металлизации диэлектрика, различают полуаддитивную (или химико-гальваническую) технологию (см. рис.5.9) и просто аддитивную (или химическую технологию (см. рис.5.10)).

Полуаддитивная (химико-гальваническая) технология основана на химическом осаждении тонкого (не более 2…3 мкм) слоя меди по всей поверхности диэлектрика, а затем селективного гальванического доращивания меди. Предварительная химическая металлизация обеспечивает электрический контакт для гальванической металлизации, а защитный рельеф из фоторезиста – селективность последней (см. рис.5.9). Основные особенности полуаддитивной технологии: применение нефольгированных диэлектриков (в качестве исходных заготовок), поверхность которых покрывают слоем (толщиной примерно 60 мкм) адгезива (клеевого композиционного полимерного материала, например, на основе эпоксикаучука) для придания поверхностям адгезионной способности, а также выравнивания их рельефа путем заполнения пор адгезивом; обязательными являются процессы активации и сенсибилизации всей поверхности заготовок (для придания им каталических свойств); селективное гальваническое доращивание меди и металлорезистов (при необходимости); использование процесса травления химически осажденной меди с пробельных мест (при малой толщине химически осажденной меди боковое подтравливание невелико и адгезионная прочность элементов коммутации в 1,5 раза выше, чем у аналогичных элементов, полученных при использовании фольгированных диэлектриков); процесс формирования элементов коммутации

17

Рис.5.5. Основные этапы изготовления печатных плат по комбинированной позитивной технологии с применением жидкого фоторезиста: а – очистка заготовки из фольгированного диэлектрика; б – нанесение фоторезиста и экспонирование через фотошаблон; в – проявление фоторезиста (создание защитного рельефа); г – нанесение защитного слоя лака и сверление отверстий; д – химическое меднение; е – удаление защитного лака; ж – гальваническое осаждение меди; з – гальваническое нанесение защитного покрытия; и – удаление фоторезиста, к – стравливание фольги до пробельных мест и выполнение финишных операций; 1 – диэлектрическое основание; 2

– медная фольга; 3 – фоторезист; 4 – фотошаблон; 5 – защитный лак; 6 – химически осажденная медь; 7 – гальванически осажденная медь; 8 – припойное покрытие.

18

Рис.5.6. Основные этапы изготовления ПП по комбинированной негативной технологии с применением жидкого фоторезиста: а – очистка заготовки; б – формирование защитного рельефа в слое фоторезиста; в – стравливание фольги в нерабочих участках до пробельных мест для формирования рисунка проводящих элементов; г – удаление фоторезиста; д – нанесение слоя лака для защиты коммутирующих элементов от механических повреждений; е – сверление отверстий; ж – химическое меднение; з – удаление защитного слоя лака; и – гальваническое осаждение меди; к – гальваническое нанесение защитного покрытия и выполнение финишных операций; 1 – диэлектрическое основание; 2 – медная фольга; 3 – фоторезист; 4 – защитный лак; 5 – химически осажденная медь; 6 – гальванически осажденная медь; 7 – припойное покрытие.

19

Рис.5.7. Основные этапы комбинированной позитивной технологии изготовления ПП с применением сухого пленочного фоторезиста (СПФ); а – очистка заготовки; б – сверление сквозных отверстий; в – сенсибилизация и активация поверхностей заготовки; г

–химическое осаждение меди; д – формирование защитного рельефа в слое СПФ; е

–гальваническое доращивание меди; ж – гальваническое наращивание материала припоя; з – удаление СПФ; и – селективное травление проводящих слоев на нерабо-

чих участках до пробельных мест и выполнение финишных операций; 1 – медная фольга; 2 – диэлектрическое основание платы; 3 – химически осажденный слой меди; 4 – СПФ; 5 – гальванически осажденный слой меди; 6 – припой Sn / Pb .

20

Рис.5.8. Основные этапы комбинированной негативной технологии изготовления ПП с применением сухого пленочного фоторезиста (СПФ): а – очистка заготовки; б – сверление сквозных отверстий; в – сенсибилизация и активация поверхностей заготовки; г – химическое и гальваническое меднение; д – формирование защитного рельефа в слое СПФ; е – селективное травление проводящих слоев до пробельных мест и удаление СПФ; ж – формирование технологических отверстий, защитного покрытия (от растекания припоя), облуживание проводящих участков и выполнение других финишных операций; 1 – медная фольга; 2 - диэлектрическое основание; 3 – химически осажденная медь; 4 – СПФ; 5 – гальванически осажденная медь; 6 – припой Sn / Pb ; 7 – конформное покрытие; 8 – технологическое отверстие.

21

Рис.5.9.Основные этапы полуаддитивной технологии изготовления ПП: а – подготовка диэлектрического основания; б – нанесение адгезива; в – изготовление отверстий; г – сенсибилизация и активация поверхностей заготовки; д – химическое осаждение меди; е – формирование защитного рельефа в слое фоторезиста;ж – гальваническое наращивание меди (либо меди и припоя); з – удаление фоторезиста; и – селективное травление меди; к – формирование маски для пайки (конформного покрытия) и другие финишные операции; 1 – диэлектрическое основание; 2 – адгезив; 3 – химически осажденная медь; 4 – фоторезист; 5 – гальванически осажденный слой (или слои) ме-

талла; 6 – конформное покрытие; 7 – технологическое отверстие.

22

Рис.5.10. Основные этапы аддитивной технологии изготовления ПП: а – подготовка диэлектрического основания; б – нанесение адгезива; в – сверление и очистка отверстий; г – сенсибилизация и активация всей поверхности платы; д – создание защитного рельефа в слое фоторезиста; е – химическое меднение; ж – удаление маски; з – формирование конформного покрытия и прочие финишные операции; 1 – диэлектрическое основание; 2 – адгезив; 3 – фоторезист; 4 – химически осажденная медь; 5 – маска для пайки (конформное покрытие); 6 – технологическое отверстие.

23

более производителен, чем при использовании только химической технологии; минимальная ширина получаемых проводящих элементов и расстояний между ними составляет 0,12 мм.

Аддитивная (химическая) технология отличается от полуаддитивной: применением специальных нефольгированных диэлектрических заготовок, содержащих (в пропитывающей смоле) мелкодисперсный катализатор, улучшающий адгезию химически осаждаемой меди; отсутствием гальванического осаждения металлов; селективным химическим осаждением меди; отсутствием операций процесса травления меди. Основные этапы изготовления ПП по аддитивной технологии представлены на рис.5.10. Такая технология позволяет получать ширину печатных проводников и зазоры между ними до 65 мкм при толщине проводников до 30 мкм. Это существенно повышает плотность коммутирующих элементов и соответственно монтажа компонентов на плате. Недостатки аддитивной технологии связаны, прежде всего, с тем, что процесс химического меднения – один из трудоемких и сложных в технологическом цикле производства ПП (на его долю приходится 20 – 40 % брака). Это объясняется целым рядом причин: низкой стабильностью раствора химического меднения, трудностью получения качественных слоев большой толщины, сложностью управления самим процессом химического осаждения, трудоемкой предварительной подготовкой материала основы платы, а также худшей адгезией и ухудшенными физико-химическими свойствами химически осажденной меди по сравнению с гальванической из-за различия их структур, что связано со спецификой процессов осаждения.

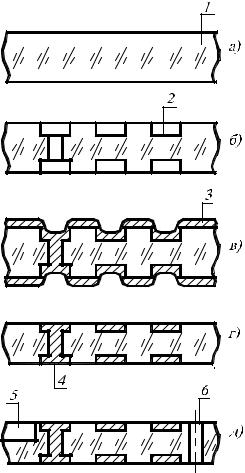

Рельефная технология отличается от прочих тем, что элементы коммутации формируют в канавках, предварительно изготовленных на одной или двух поверхностях диэлектрического основания. Основные этапы рельефной технологии представлены на рис.5.11.

Особенности рельефной технологии: рисунок коммутации задается рельефом поверхностей заготовки, получаемым в диэлектрической заготовке (обычно из пластичного полимерного материала) прессованием (штамповкой, тиснением) при невысокой температуре и небольшом давлении, либо гравированием, либо с применением лазерного луча и др.; металлизация осуществляется с применением химического или химико-гальванического осаждения, либо вакуумным напылением, либо трафаретной печатью; выявление рисунка коммутации выполняется удалением слоя металлизации с нерабочих плоских участков заготовки (обычно сошлифовыванием) до появления четких очертаний рельефа канавок.

Минимальные размеры элементов коммутации определяются технологией получения рельефа поверхностей заготовок. Например, при использовании прессового штампа, концевая (формирующая рельеф заготовки) часть пуансона (обычно съемная), изготавливаемая с применением высокопрочного материала (для уменьшения погрешностей размеров рисунка

коммутации), имеет рельеф, соответствующий топологии* платы и задает глубину канавок. Съемная часть пуансона (иногда ее называют матрицей) изготавливается только для конкретной топологии. В частности, для получения рельефной ДПП нужны минимум две съемные матрицы, так как топология платы на каждой из ее сторон всегда разная. Следовательно, изготовление матриц – не дешевый процесс, хотя в остальном рельефная технология проста и, при отсутствии травильных процессов, а также химической или химико-гальванической металлизации, может быть экологически чистой.

* Под термином топология следует понимать: конструкторский документ в виде чертежа, на котором изображена форма, размеры, местоположение и взаимосвязи элементов печатной платы.

24

Рис.5.11. Основные этапы получения ПП по рельефной технологии: а – очистка заготовки из термопластика; б – формирование рельефа; в – металлизация основания платы; г – удаление металлизации до выявления рельефа; д – заключительные операции; 1– диэлектрическое основание из пластичного полимера; 2 – канавка; 3 – слой металлизации; 4– переходное отверстие для межслойной коммутации; 5 – посадочное место для навесного компонента; 6 – крепежное отверстие.

Наибольшую плотность коммутации (с минимальными размерами элементов менее 0,065 мм) в производстве ОПП и ДПП получают с применением тонкопленочной технологии, а чаще всего – сочетания тонкопленочной и гальванической технологий (см. табл.5.1); защитный рельеф в этом случае создают фотолитографией; наименьший диаметр переходных отверстий (30…100 мкм) обычно получают избирательным травлением пленочных диэлектрических заготовок (например, из полиимидной пленки), а если используются в качестве исходных заготовок нетравящиеся диэлектрики, то минимальный диаметр переходных отверстий составляет более 0,1 мм, что приводит к снижению плотности коммутации ПП.

Таким образом, достоинства и недостатки технологий изготовления ПП, как следует из вышеизложенного материала, определяются преимущественно достоинствами и недостатками процессов металлизации и формирования рисунка коммутирующих элементов плат, что важно учитывать при разработке ПП для конкретных электронных устройств.

25

Контрольные вопросы к лекции 5

1.С какой целью используют механическую обработку в производстве ПП?

2.Какие факторы и почему влияют на точность изготовления различных отверстий в производстве ПП?

3.Назовите основные виды технологического оборудования и оснастки для механической обработки заготовок при изготовлении ПП. Из каких соображений осуществляют в этом случае выбор оснастки и оборудования?

4.Каково назначение подготовительных операций в производстве ПП? Охарактеризуйте подготовительные операции на разных этапах изготовления ПП.

5.Перечислите известные технологии металлизации в производстве ПП. Дайте краткую сравнительную характеристику этих технологий по разным критериям (например, по качеству металлизации, технологической совместимости с сопрягаемыми материалами, экономичности и др.).

6.С какой целью и каким образом осуществляется сенсибилизация и активация поверхностей заготовок из диэлектрических материалов? Назовите технологические среды, в которых реализуются эти процессы.

7.Поясните суть и укажите средства реализации химической и гальванической металлизации заготовок в производстве ПП. Отличаются ли свойства покрытий, получаемых по каждой из этих технологий?

8.Охарактеризуйте методы офсетной и трафаретной печати, включая, материалы, принципы и средства реализации.

9.Каковы назначение, последовательность и средства реализации фотопечати? Назовите основные отличия позитивных фоторезистов от негативных.

10.Что представляют собой сухие пленочные фоторезисты (СПФ) и каковы преимущества их применения в производстве ПП по сравнению с жидкими фоторезистами? Каковы особенности получения защитного рельефа при использовании СПФ?

11.Назовите и поясните особенности процесса травления в производстве ПП. Какие факторы учитывают при выборе травильного раствора?

12.Охарактеризуйте финишные операции, а производстве ПП, кратко указав их назначения и средства реализации.

13.Назовите основные этапы субтрактивной технологии. Почему она не нашла широкого применения в производстве ПП?

14.Чем отличается позитивный от негативного варианта комбинированной технологии изготовления ПП? Изобразите схематически основные этапы комбинированной позитивной технологии изготовления ПП с учетом выбранного Вами фоторезиста (жидкого или сухого).

15.Каковы особенности аддитивных технологий? Изобразите схематически основные этапы изготовления ПП по полуаддитивной технологии.

16.Назовите и схематически изобразите основные этапы изготовления ПП по аддитивной технологии. Какой фоторезист (жидкий или сухой) целесообразно использовать в этой технологии и почему?

17.Поясните назначение и схематически изобразите основные этапы изготовления ПП по рельефной технологии. От каких факторов зависит плотность коммутации ПП, выполняемых по данной технологии?

18.Какие технологии в производстве ПП считаются перспективными и почему? Приведите примеры и аргументируйте свой ответ.