- •Динамика производственного травматизма рф в период 1991-2007 гг.

- •Нормативные значения дополнительного расстояния для безопасной работы крана

- •3.Безопасность при эксплуатации систем, работающих под давлением

- •3.1. Общие требования к сосудам, работающим под давлением

- •3.2. Безопасность при работе паровых и водонагревательных котлов

- •3.3. Безопасность при эксплуатации сосудов, работающих под давлением

- •3.4. Безопасность при эксплуатации автоклавов

- •5. Безопасность эксплуатации компрессорных установок

- •3.6. Безопасность при эксплуатации трубопроводов

- •3.7. Безопасность при эксплуатации криогенных установок

Лекция 4 Анализ производственного травматизма

Учебные вопросы:1)Существующие методы анализа производственного травматизма 2)Безопасность при работе грузоподъёмных кранов

3)Безопасность при эксплуатации систем, работающих под давлением

Тщательный анализ травматизма позволяет более обоснованно разрабатывать мероприятия по установлению причин НС и определять основные направления работы по дальнейшему повышению безопасности и улучшению условий труда, снижению уровня риска работы на предприятиях и в организациях.

Исходными материалами для анализа травматизма на предприятиях являются отчеты по травматизму по форме 7-травматизм и копии актов по форме Н-1 и других материалов расследований, направляемые в Федеральную инспекцию труда, федеральный орган исполнительной власти по ведомственной принадлежности, Госкомстат (территориальные статистические управления).

Существует несколько методов анализа производственного травматизма: статистический, групповой (табличный), топографический, монографический, корреляционный, вероятностные методы и др.

Статистический метод анализа основан на систематизации и статистической обработке документов по травматизму. Исходными материалами являются акты по форме Н-1, отчеты по форме 7-травматизм, журналы регистрации и учета НС, а также данные о численности рабочих, затратах на мероприятия по охране труда и пр.

Для оценки производственного травматизма в статистическом методе пользуются относительными величинами (коэффициентами): показателем частоты травматизма, тяжести травматизма, показателем летальности, показателем опасности производства или потери трудоспособности.

Показателем частоты производственного травматизма принято называть среднее количество НС, приходящихся на 1000 человек работающих.

Этот показатель определяется по формуле:

![]() (3.1)

(3.1)

где А – число НС за определенный период времени; N – среднесписочное число работающих в этот период.

Коэффициент частоты характеризует уровень травматизма лишь с количественной стороны без учета тяжести и исхода НС. Поэтому наряду с коэффициентами частоты определяется и коэффициент тяжести:

![]() (3.2)

(3.2)

где ΣД – число дней нетрудоспособности по А НС.

Коэффициент тяжести показывает, сколько дней нетрудоспособности в среднем приходится на 1 НС.

Коэффициент Кт не учитывает тяжелых и смертельных НС, поэтому в дополнение к нему у нас в стране дописывается число тяжелых и смертельных НС и определяется показатель летальности Кл (число случаев с летальным исходом на 1000 работающих):

![]() (3.3)

(3.3)

Наряду с коэффициентом частоты травматизма определяют так же показатель нетрудоспособности, или, как его иногда называют, показатель опасности производства Кн. Он определяется как произведение коэффициента частоты на коэффициент тяжести и показывает число дней нетрудоспособности по всем НС, приходящимся на 1000 работающих:

![]() (3.4)

(3.4)

Динамика травматизма на предприятиях РФ за период 7 лет представлена в табл. 3.1.

Групповой (табличный) метод является разновидностью статистического метода анализа. Сущность группового метода анализа заключена в том, что все НС группируются по однородным признакам и представляются в виде таблиц, затем в каждой группе выявляются наиболее опасные факторы, причины и пр. разрабатываются соответствующие мероприятия.

Основными задачами использования группового метода являются:

• установление наиболее опасных с точки зрения возможности травмирования видов работ, технологических процессов и операций, профессия работающих, типов применяемого оборудования и инструментов;

• выявление влияния возраста и производственного стажа работающих, времени года и суток, продолжительности смен на частоту травмирования;

• выявление наиболее характерных причин НС, травмирующих факторов, характера и анатомической локализации травм, присущих данному виду работ.

Топографический метод анализа производственного травматизма. Сущность этого метода заключается в том, что все НС наносятся на технологическую схему, план работ, схему размещения оборудования и т.п. условными знаками и затем анализируются места наибольшего скопления этих знаков.

Основные задачи данного метода:

• установить участки работ, агрегаты или отдельные узлы механизмов, на которых наиболее часто возникает опасность получения травм работающими;

• выявить опасные зоны, в которых происходят НС;

• установить границы опасных зон;

• установить территориальную приуроченность опасных зон;

• конкретизировать причины НС.

Таблица 3.1

Динамика производственного травматизма рф в период 1991-2007 гг.

|

Показатели |

Годы | |||||||||

|

1991 |

1996 |

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 | |

|

Всего пострадавших в результате НС, тыс.человек |

406 |

213 |

152 |

145 |

128 |

107 |

88 |

78 |

|

66 |

|

В том числе со смертельным исходом, чел |

8032 |

5378 |

4404 |

4368 |

|

3920 |

3292 |

3091 |

|

2986 |

|

Коэффициент частоты: |

|

|

|

|

|

|

|

|

|

|

|

- по общему числу пострадавших |

6,5 |

6,1 |

5,1 |

5,0 |

4,5 |

3,9 |

3,4 |

3,1 |

2,9 |

2,7 |

|

- по случаям со смертельным исходом |

0,128 |

0,155 |

0,149 |

0,150 |

0,138 |

0,131 |

0,129 |

0,124 |

0,118 |

0,124 |

|

Коэффициент тяжести |

24,1 |

27,7 |

|

|

|

|

|

|

|

|

Конкретная цель топографического метода анализа травматизма – разработка рекомендаций по установлению причин несчастных случаев путем локализации опасных зон и участков, выбора и применения более совершенных оградительных и предохранительных устройств на определенных участках работ или типах оборудования, при выполнении строительно-монтажных работ и т.п.

Монографический метод анализа производственного травматизма основан на изучении взаимосвязи возникновения НС с технологией процессов, организацией работ и особенностями эксплуатации оборудования. При монографическом методе объектом исследований становятся тяжелые по травматизму участки работ, производственные операции, те или иные машины и механизмы, отдельные узлы и детали оборудования, объект исследования устанавливается на основании данных группового и топографического методов анализа, с помощью которых из общего комплекса работ выделяются производственные операции, при выполнении которых происходит большая часть НС.

Основные задачи монографического метода анализа:

• установить конкретные причины, вызывающие НС;

• выявить нарушения и технологии производственных процессов, неисправности оборудования, отсутствие оградительных и предохра-нительных устройств, обусловливающих получение рабочими травм;

• определить травмирующие факторы;

• установить границы опасных зон, в пределах которых работающие могут получить травму.

Целью монографического метода анализа травматизма является установление конкретных причин травматизма и разработка рекомендаций организационного и технического характера по предупреждению травматизма при эксплуатации отдельных типов оборудования, безопасному выполнению производственных операций. По результатам анализа издаются приказы и инструкции по вопросам безопасности, намечаются необходимые конструктивные изменения машин, оборудования или пересматриваются и улучшаются инструкции по их обслуживанию.

Монографический метод труднее и сложнее других методов анализа, поэтому для его использования необходимы глубокие знания техники, технологии и организации работ.

Структурно-системный метод анализа причин травматизма основан на структурно-системной классификации причин производственного травматизма.

Причины производственного травматизма разделены на группы, объединенные однородными или общими признаками.

Каждая группа состоит из трех уровней причин травматизма с различной степенью влияния на возникновение несчастных случаев:

• первый уровень – основные причины;

• второй уровень – непосредственные причины;

• третий уровень – причины-реализаторы.

Классификация причин травматизма изображается графически – в виде круга, разделенного на секторы, число которых соответствует числу групп причин травматизма, а также на концентрические круги, каждый из которых соответствует определенному уровню причин травматизма.

Техника анализа заключается в том, что несчастные случаи и причины их возникновения учитываются по мере поступления материалов о несчастных случаях. Это делается путем отметок в соответствующих клетках круга производственного травматизма.

Корреляционный метод травматизма является одним из видов статистического анализа травматизма. Он используется для установления корреляционных зависимостей между показателями травматизма и определяющими травматизм факторами. Поскольку как сам травматизм, так и определяющие его факторы являются величинами случайными, зависимости между ними не являются полностью детерминированными (однозначными), а носят статистический, осредненный характер. Это означает, что фактическое значение показателя травматизма при принятых значениях определяющих факторов может отличаться от его значения, рассчитанного по установленной зависимости. Такое расхождение будет тем больше, чем меньше взаимосвязаны или коррелированны определяющие факторы и показатель травматизма.

Степень связи между двумя случайными величинами характеризуется коэффициентом корреляции этих величин (если зависимость между ними близка к линейной) или корреляционным отношением (если эта связь нелинейная). Чем больше коэффициент корреляции (корреляционное отношение), тем более детерминирована эта связь.

Методы корреляционного анализа травматизма базируются на общих методах корреляционного анализа. Конечной целью этого анализа является получение корреляционных зависимостей или корреляционных уравнений между показателями травматизма и определяющими факторами.

Возможности современно корреляционного анализа позволяет получать зависимости не только между двумя величинами (парная корреляция), но и одновременно между многими величинами (множественная корреляция).

Многофакторная корреляционная модель позволяет не только установить зависимость между исследуемыми показателями и факторами, но определить влияние каждого фактора в общей совокупности при любом заданном значении остальных факторов, выделить главные из них. Это открывает возможность разработки таких методов предупреждения травматизма, которые были бы основаны на целенаправленном регулировании факторов с учетом весовых коэффициентов модели.

Вероятностный метод анализа. В этом методе для анализа травматизма и оценки безопасности труда используется понятие вероятности и аппарат теории вероятностей. В его основе лежит представление о травматизме как о случайном процессе.

То, что травматизм является случайным процессом, было известно давно. Это, в частности, проявилось в выражении «несчастный случай». Однако лишь немногим более десяти лет назад для исследования травматизма стали применять теорию вероятностей.

Любой НС, как и всякое другое явление, не бывает без причин. Причинность – одна из форм всеобщей закономерной связи явлений. Однако проявление причин каждого несчастного случая в конкретных условиях происходит при действии множества факторов, наличие, величина и степень участия которых в процессе является случайными. В результате при одних и тех же основных определяющих факторах НС может иметь место, а может и не произойти; если фактор НС произошел, то степень тяжести его может быть различной.

В

теории вероятностей доказывается, что

при процессе, подчинявшемся закону

Пуассона, вероятность того, что в

рассматриваемый промежуток времени ∆t

событие

произойдет m

раз, можно определить по уравнению

![]() ,

а вероятность того, что событие (НС)

произойдет хотя бы один раз, равна

,

а вероятность того, что событие (НС)

произойдет хотя бы один раз, равна

![]() ,

(3.5)

,

(3.5)

где a – параметр закона Пуассона, который однозначно зависит от интенсивности (плотности) события y, которая может быть определена по формуле

![]() ,

(3.6)

,

(3.6)

где y – интенсивность (плотность) события (количество в единицу времени) Из (3.5) с учетом (3.6) можно записать

![]() ,

(3.7)

,

(3.7)

Следовательно, задача определения вероятности какого-то события сводится к определению интенсивности свершения этого события.

Несчастный случай может произойти, если создается опасная ситуация и человек находится в ее зоне. Опасную ситуацию можно рассматривать как проявление опасного производственного фактора с одновременным отказом защитного экрана. Под защитным экраном понимаются любые защитные приспособления, охраняющие человека от воздействия опасного производственного фактора (крепь, ограждения, заземление, очки и т.п.).

Если обозначить вероятность проявления опасного производственного фактора через Pо, вероятность отказа защитного экрана через Pэ и вероятность появления человека в зоне, где возникла опасная ситуация, через Pч, то вероятность травм будет

Pт = Pо × Pэ × Pч , (3.8)

Вероятности частных события Pо, Pэ и Pч можно определить, пользуясь формулой (3.7) по интенсивности (плотности) этих событий (yо,yэ,yч). Подставляя полученные значения в (3.8), получим вероятность хотя бы одного НС на каком-то рабочем месте. Чем меньше Pт, тем безопаснее на рабочем месте.

Можно записать, что для каждого места травматизма y-го типа вероятность работы без травмы будет

![]() ,

(3.9)

,

(3.9)

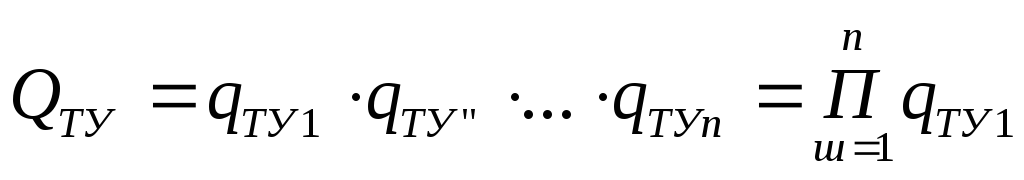

Если общее число мест травматизма у-го типа равно m (например, m буровых установок), то общая вероятность работы без травм во всех m-местах одновременно QТУ будет равна произведению частных вероятностей на каждом отдельном месте:

,

(3.10)

,

(3.10)

Общая вероятность безопасной работы предприятия Qтп с разнотипными местами травматизма будет равна

![]() ,

(3.11)

,

(3.11)

а общая вероятность возникновения хотя бы одной травмы

![]() (3.12)

(3.12)

2)Безопасность при работе грузоподъёмных кранов

Грузоподъемные краны оснащаются средствами сигнализации, устройствами и приборами, обеспечивающими их безаварийную и безопасную. Эксплуатацию. Для предупреждения людей об опасности во время подъема, перемещения и опускания груза все краны оснащаются звуковым сигнальным прибором (электрическим звонком), хорошо слышимым в зоне работы крана.

Стреловые самоходные краны оснащаются прибором, включающим звуковой и световой сигналы оповещения о приближении стрелы крана к находящимся под напряжением проводам электрической сети или линии электропередачи. Например, автомобильные краны оснащают универсальным сигнализатором опасного напряжения типа УАС и другими приборами. Сигналы опасности при приближении крюка к ЛЭП (на расстоянии стрелы от провода ЛЭП не менее 3 м) подаются красной сигнальной лампой, помещенной на блоке сигнализации в кабине крановщика. В приборе также предусмотрена возможность подключения дополнительных сигнальных устройств: сирены и устройства для остановки приводных механизмов подъема груза, стрелы и поворота крана.

Башенные краны оборудуют сигнальным анемометром, который предназначен для измерения мгновенной скорости ветра и автоматического определения опасных, по своему воздействию, скорости и продолжительности порывов ветра, а также включения звукового и светового сигнала. Прибор предупреждает машиниста крана об опасности угона крана ветром, т.е. помогает предотвратить аварию крана с тяжелыми последствиями. Принцип действия анемометра основан на преобразовании скорости ветра в электрический сигнал, передаваемый от датчика скорости ветра на измерительный пульт.

Стреловые самоходные краны оборудуют указателем наклона – кренометром, который показывает величину наклона крана по отношению к горизонту. Угол наклона не должен превышать величину, указанную в паспорте крана (3°).

Кренометры имеют шкалы с указанием угла наклона в градусах и оснащены сигнальным устройством, автоматически подающим световой и звуковой сигналы при наклоне крана более 3°. По шкале определяется наклон крана и в необходимых случаях применяются меры по предупреждению опрокидывания крана.

Башенные и стреловые самоходные краны, грузоподъемность которых изменяется с изменением вылета, снабжаются указателями грузоподъемности или указателем вылетов и грузоподъемности. Прибор показывает грузоподъемность крана в зависимости от вылета. Устанавливается указатель в кабине или в нижней части стрелового оборудования в поле зрения крановщика, что позволяет визуально определить, какой груз можно поднять краном при данном положении стрелы.

Все грузоподъемные краны оснащают отключающими устройствами. Они представляют собой систему рычагов, воздействующих пои определенных положениях на концевые выключатели крановых механизмов. Отключающие устройства, устанавливаемые на строительных кранах, можно подразделить по назначению.

Отключающие устройства вылета предназначены для отключения двигателя (привода) стреловой лебедки в крайних положениях стрелы. Если, например, кран не оснащен отключающим устройством или оно неисправно, то при подъеме стрелы до упора может произойти обрыв каната с последующим падением стрелы, так как механизм подъема стрелы будет продолжать работать.

Отключающие устройства высоты подъема крюковой подвески служат для автоматического отключения механизма подъема грузовой лебедки в крайнем верхнем положении крюковой подвески. Если, например, кран не оснащен таким устройством или оно неисправно, то при подъеме крюковой подвески до упора стрелы может произойти обрыв грузового каната, что в свою очередь вызовет падение подвески. Такие случаи, к сожалению, бывают.

Согласно «Правилам устройства им безопасности эксплуатации грузоподъемных кранов» концевой выключатель механизма подъема должен быть установлен так, чтобы после остановки грузозахватного органа при подъеме без груза зазор между крюковой подвеской и упором составлял не менее 200 мм. Отключающие устройства передвижения башенного крана предназначены для автоматического отключения электродвигателя механизма передвижения в случае приближения крана или тележки к крайнему положению (упорам) требуются для автоматически остановки электродвигателя механизма башенного крана в случаях, предусмотренных проектом производства работ.

Для предотвращения аварий из-за перегруза краны должны быть оборудованы ограничителями грузоподъемности. Эти приборы автоматически отключают механизм подъема крана, если масса груза превышает грузоподъемность крана на определенном вылете крюка. Ограничитель грузоподъемности является одним из наиболее важных и необходимых приборов, обеспечивающих безаварийную работу крана. Если, например, на кране не установлен или неисправен ограничитель грузоподъемности, то при подъеме груза, масса которого превышает грузоподъемность крана, может произойти падение крана или обрыв грузового каната и падение крюковой подвески и груза, или обрыв стрелового каната с последующим падением стрелы с грузом в зону работы крана. К сожалению, аварии кранов по причине перегруза из-за неисправности ограничителя грузоподъемности еще случаются на стройках.

Ограничители грузоподъемности, устанавливаемые на строительных кранах, отличаются большим разнообразием, как по конструктивному исполнению, так и по принципам действия.

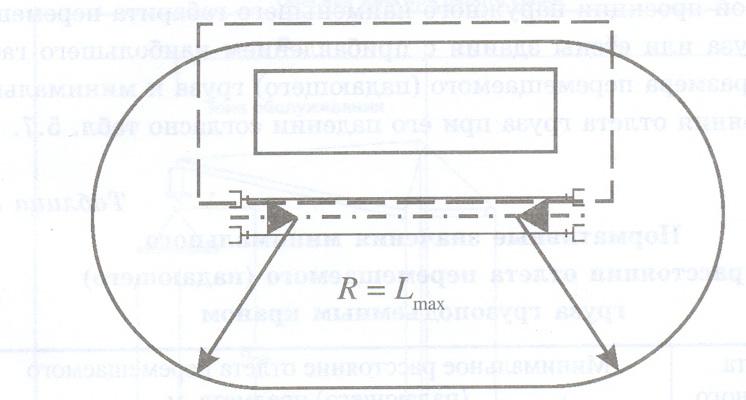

Зоной обслуживания краном, или рабочей зоной крана называется пространство, находящиеся в пределах линии, описываемой крюком крана. Определяется для башенных кранов путем нанесения на план из крайних стоянок полуокружностей радиусом, соответствующим максимально необходимому для работы вылету стрелы, и соединения их прямыми линиями (рис.5.8).

Рис.5.8. Схема определения опасной зоны обслуживания краном.

Зоной перемещения груза называется пространство, находящиеся в пределах возможного перемещения груза, подвешенного на крюке крана. Для башенного крана границы определяются суммой максимального рабочего вылета стрелы и ширины зоны, принимаемой равной половине длины самого длинного перемещаемого груза.

Опасная зона, возникающая от падения предметов при перемещении краном груза, определяется по формуле, предложенной А.П.Новаком:

![]()

где S – предельно возможный отлет конструкции в сторону от первоначального положения ее центра тяжести при свободном падении, м; h – высота подъема конструкции над уровнем земли, монтажным горизонтом в процессе монтажа, м; l – длина стропов, м; α – угол между вертикалью и стропом, град.; а – половина длины конструкции, м.

По нормативам СНиП 12-03-2001 «Безопасность труда в строительстве». Ч.1[7] минимальное расстояние отлета груза (предмета), перемещаемого краном, принимается согласно табл. Г.(прил.Г) с прибавлением наибольшего габаритного размера перемещаемого груза

Опасной зоной работы крана называется пространство, где возможно падение груза при его перемещении с учетом вероятного рассеивания при падении.

Для башенных кранов граница опасной зоны работы крана определяется по формуле

![]()

где Rmax – максимальный рабочий вылет стрелы крана, м; 0,5Lmax – половина длины наибольшего перемещаемого груза, м; Lбез – дополнительное расстояние для безопасной работы, устанавливаемое со СНиП III-4-80* (табл. 5.8).

Таблица 5,8