- •Размерная обработка материалов

- •Классификация технологических процессов изготовления деталей Технологические процессы изготовления деталей можно разделить на следующие группы:

- •Сравнительный анализ методов размерной обработки

- •Обработка металлов резанием

- •2 .Классификация движений в металлорежущих станках

- •2. Методы формообразования поверхностей деталей машин

- •3. Режим резания

- •4.Физические основы процесса резания

- •Силы резания

- •5.Физические явления, сопровождающие процесс резания

- •6.Инструментальные материалы

- •Понятие о проектировании технологического процесса

- •7. Классификация металлорежущих станков

- •Классификация металлорежущих станков Таблица 2

- •По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные.

- •Шифр станка

- •8. Агрегатные станки

- •А) с поворотным столом:

- •Б) со сменными агрегатными головками:

- •9.Обрабатывающие центры

- •10.Производительность и выбор режима резания

А) с поворотным столом:

1-4 – силовые головки; 5 – поворотный стол; I,VI – загрузочная и разгрузочная позиции; I – V – рабочие позиции

Б) со сменными агрегатными головками:

1-6 – сменные агрегатные головки, 7 – револьверная головка, 8 – поворотный стол с изделием, 1 – рабочая позиция

ПРЕИМУЩЕСТВА агрегатных станков

1.высокая производительность (8-10 раз);

2.возможность перенастройки;

3.быстрота проектирования и изготовления;

4.низкая себестоимость;

5.простота монтажа и демонтажа;

6.более быстрый ремонт из-за блочного строения.

9.Обрабатывающие центры

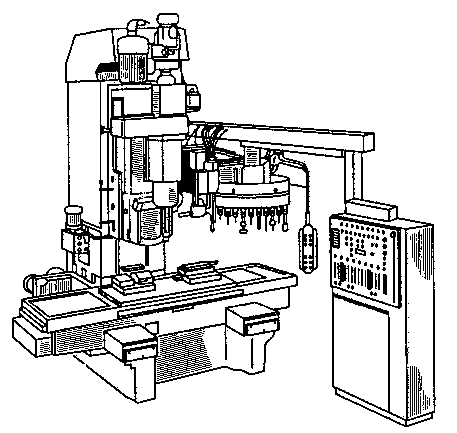

Современные требования точности обработки и гибкости производства привели к созданию многоцелевых обрабатывающих центров (ОЦ), предназначенных для выполнения большого числа различных технологических операций без переустановки обрабатываемых деталей (рис.21, ).

Особенности (ОЦ)

1.высокая концентрация операций (по чистоте обработки и по технологии);

2.оснащенность большим количеством режущих инструментов;

3.высокая точность обработки (6-7 квалитет)

4.оснащенность устройствами для автоматической смены инструмента и заготовок.

Рис. 21. Общий вид многоцелевого станка

10.Производительность и выбор режима резания

Критерием выбора метода обработки является производительность и себестоимость. Производительность характеризуется числом деталей, изготовленных в единицу времени.

Q = 1/Т , где

T – штучно-калькуляционное время, то есть время изготовления одной детали.

Т = Топ + Тобсл + Тотд + Тпз/ N (мин), где

Топ – оперативное время

Топ = То +Твсп

Твсп – вспомогательное время на установку и снятие заготовки, подвод и отвод инструмента, измерение и т.п.

Тобсл – время на обслуживание станка (регулировка, подналадка, заточка и замена инструмента, удаление стружки, уборка рабочего места, смазка и осмотр станка и т.д.)

Тотд – время отдыха

Тобсл – 4% от Топ

Тотд – 2% от Топ

Тпз – подготовительно-заключительное время на изучение чертежа, наладку станка, подбор режущего инструмента и т.д.

N – число деталей в партии

Алгоритм выбора режима резания

t---------i--------S-------------V-----n---------[n] cт ---To----------T

Параметры режима резания рассчитываются по соответствующим формулам в последовательности, указанном алгоритмом .

Глубина резания определяется припуском и числом проходов.

Ограничением для выбора величины подачи является шероховатость поверхности: чем больше подача, тем хуже качество поверхности, а производительность выше.

Ограничением для скорости резания является стойкость – время непосредственного резания между переточками. Стойкость должна быть не менее 15мин для резцов не менее 1,5час для фрез. Производительность и, как правило, качество обработанной поверхности с увеличением скорости повышается.

По рассчитанному числу оборотов n=1000V/D производят выбор частоты вращения на станке n<[n]cт и определяют действительную скорость резания.