- •Размерная обработка материалов

- •Классификация технологических процессов изготовления деталей Технологические процессы изготовления деталей можно разделить на следующие группы:

- •Сравнительный анализ методов размерной обработки

- •Обработка металлов резанием

- •2 .Классификация движений в металлорежущих станках

- •2. Методы формообразования поверхностей деталей машин

- •3. Режим резания

- •4.Физические основы процесса резания

- •Силы резания

- •5.Физические явления, сопровождающие процесс резания

- •6.Инструментальные материалы

- •Понятие о проектировании технологического процесса

- •7. Классификация металлорежущих станков

- •Классификация металлорежущих станков Таблица 2

- •По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные.

- •Шифр станка

- •8. Агрегатные станки

- •А) с поворотным столом:

- •Б) со сменными агрегатными головками:

- •9.Обрабатывающие центры

- •10.Производительность и выбор режима резания

Понятие о проектировании технологического процесса

Операция – это часть технологического процесса, выполняемого на одном рабочем месте одним рабочим.

Переход – часть операции, выполняемая при неизменных поверхности, режущем инструменте, режиме резания

Проектирование технологического процесса механообработки включает:

1.Анализ исходных данных

-служебного назначения

-технологичности

-свойств материала.

2.Выбор заготовки и метода ее изготовления зависит от материала, его физико-механических и технологических свойств, структурного состояния поверхности.

3.Выбор способов обработки поверхностей и определение припусков.

4.Выбор баз и способов крепления заготовки.

5.Объединение переходов в операции.

6.Составление технологического маршрута (перечень операций).

7.Выбор оборудования, режущего инструмента, измерительного инструмента.

8.Расчет режимов резания и норм времени.

Кроме традиционного неавтоматизированного метода проектирования технологических процессов изготовления деталей существуют:

-автоматический,

-автоматизированный, сочетающий взаимодействие ЭВМ и человека.

При этом производительность технологов увеличивается в 10-15 раз, уменьшается стоимость проектирования, улучшается качество проектирования благодаря оптимизации проектных решений, повышается производительность станочных операций (на 20-30%), снижается себестоимость обработки деталей на 10-15%.

7. Классификация металлорежущих станков

По технологическому методу различают станки в соответствии с видом режущего инструмента, характером обрабатываемых поверхностей и схемой обработки (токарные, фрезерные и т.п.)

а) б) в)

г) д) е)

Рис.12. Методы механической обработки резанием:

а — точение; б — сверление; в — фрезерование; г — строгание; д — круглое наружное шлифование; е—протягивание; / — обрабатываемая поверхность; 2—поверхность резания; 3 — обработанная поверхность

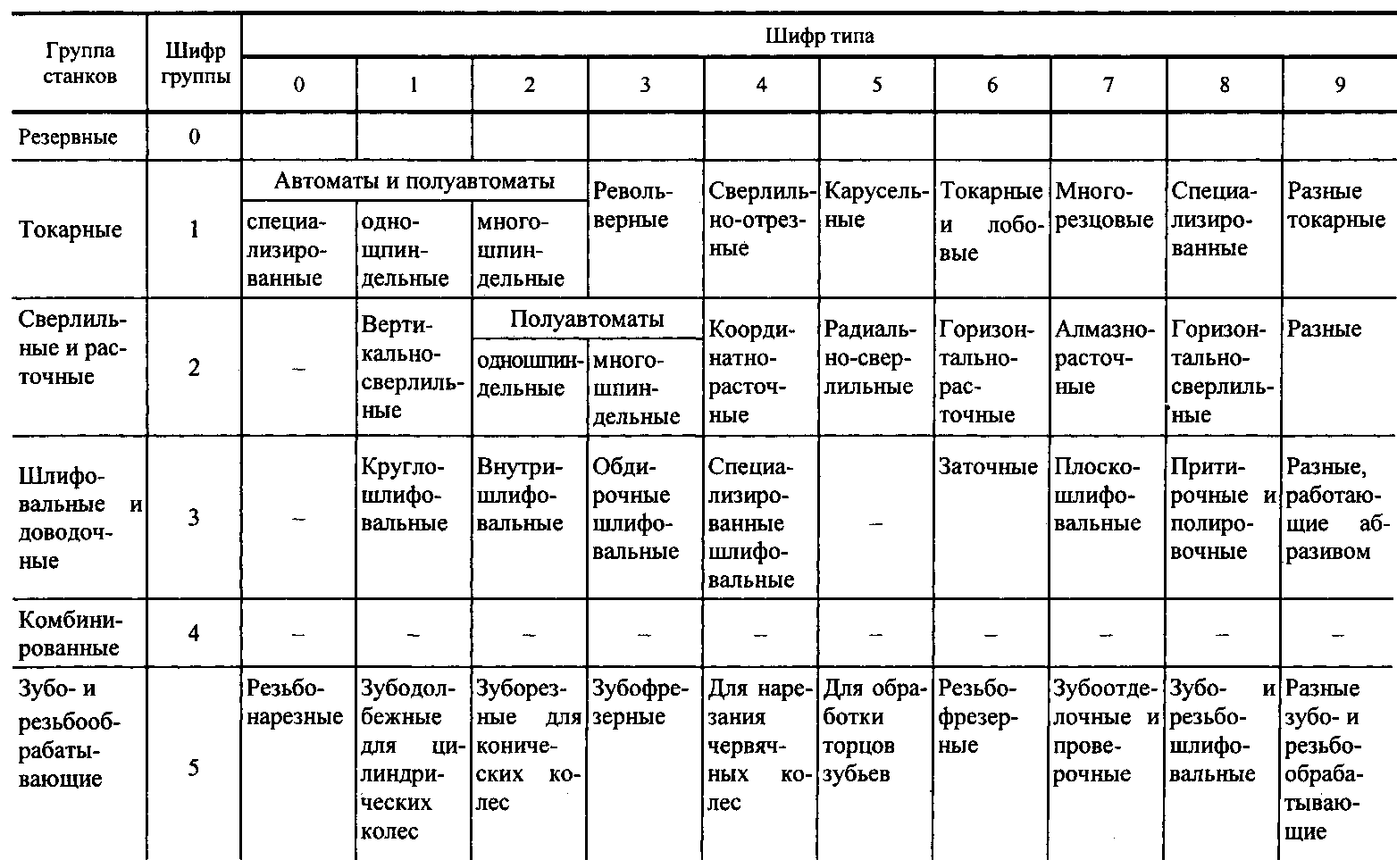

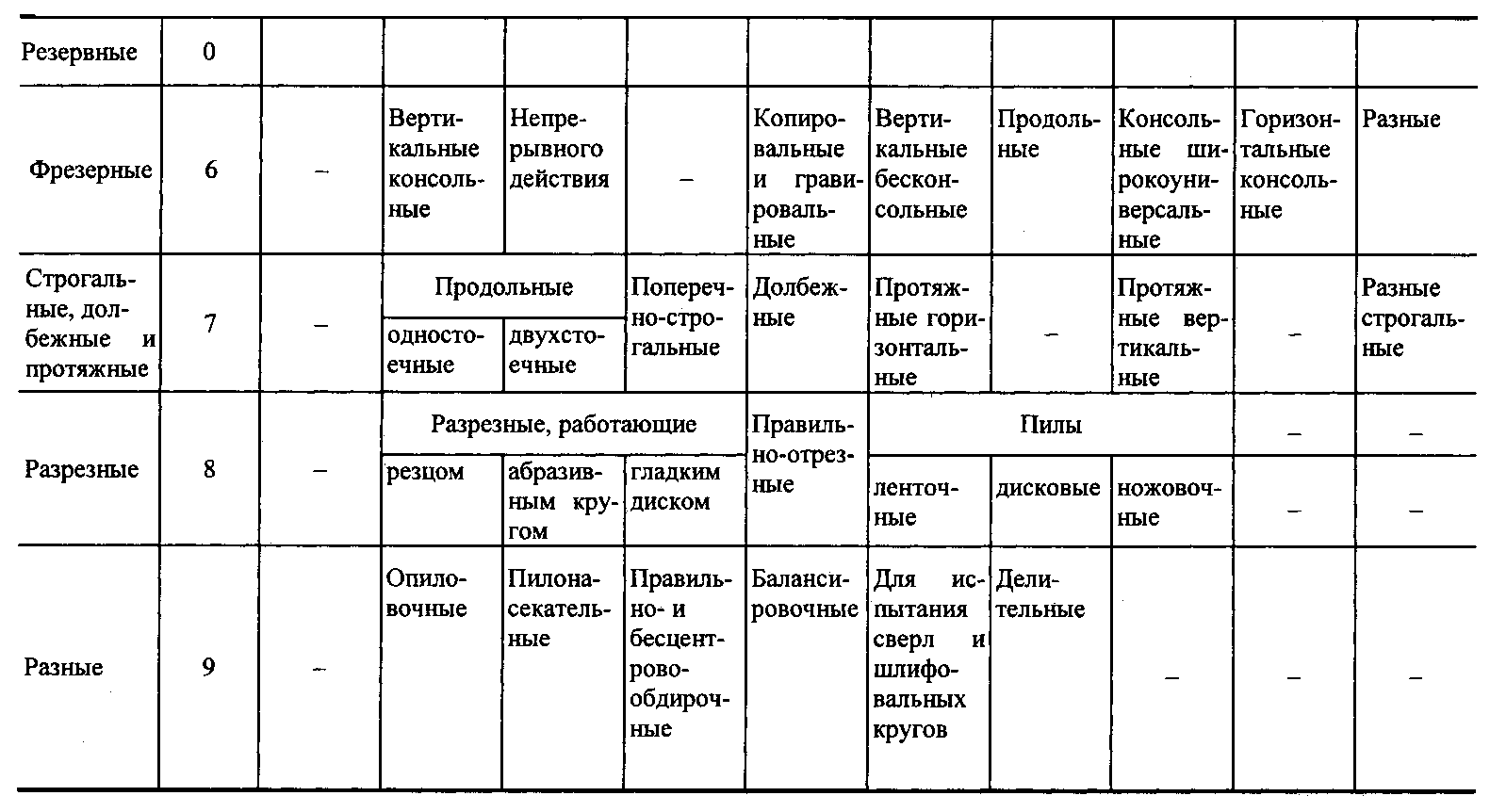

Существуют 9 групп станков (табл.2)

1 – токарные,

2 – сверлильные и расточные

3 – шлифовальные, полировальные, доводочные и заточные

4 - электрофизические и электрохимические

5 – зубо- и резьбообрабатывающие

6 – фрезерные

7 – строгальные, долбежные, протяжные

8 – разрезные

9 – разные

Каждая группа делится на 10 типов (подгрупп ), тип на 10 типоразмеров По степени универсальности станки делятся на универсальные, широкого применения, специализированные и специальные.

По степени автоматизации разделяют на станки с ручным управлением,

полуавтоматы, автоматы, управляемые, как правило, «жесткими» программоносителями и станки с программным управлением, имеющие «мягкие» программоносители.

Классификация металлорежущих станков Таблица 2

Системы управления автоматами и полуавтоматами с жесткими программоносителями бывают следующими.

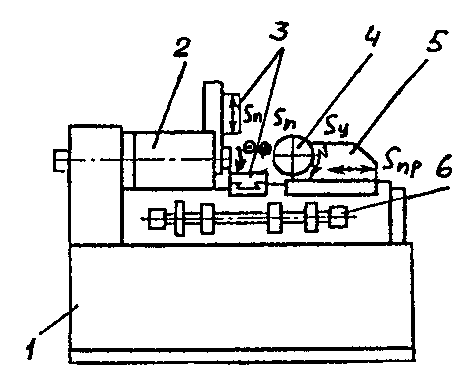

1.Механические системы, когда программоноситель - это распределительный вал (рис.14) с кулачками (рис.13,15), число которых соответствует числу управляемых механизмов

а) б) в)

Рис.13. Кулачковые механизмы:

а – с плоским кулачком;. б – с цилиндрическим кулачком; в – с торцовым кулачком

Рис.14.Одношпиндельный токарно-револьверный автомат:

1-станина; 2-шпиндельная бабка; 3-поперечные суппорты; 4-револьверная головка; 5-суппорт продольной подачи; 6-кулачковый распределительный вал

Рис. 15. Управление с кулачковым приводом:

1 — кулачок; 2 - толкатель; 3 - исполнительное устройство (суппорт станка); 4 - пружина; 5 - распределительный вал; 6 - обрабатываемая заготовка

Рис.16. Схема обработки на токарном гидрокопировальном станке: 1 – продольный суппорт; 2 – копир; 3 – поперечный суппорт

2.Электро-, гидро- (рис. 16), или фотокопировальные устройства (программоноситель – копир, профиль которого соответствует профилю обрабатываемых деталей).

Станки с программным управлением отличаются быстрой переналадкой на изготовление другой детали, большим числом команд управляющего органа станка. Станки оснащают цикловым (ЦПУ) и числовым (ЧПУ) программным управлением. Примером ЦПУ может служить система управления по упорам (рис.17). При этом передача и преобразования сигналов от упоров осуществляется либо электрической схемой управления, либо с помощью ЭВМ.

Рис. 17. Кулачковый командоаппарат:

/ — барабан; 2 — кулачок; 3 — выключатель

Программа работы станка с ЧПУ задается как система чисел, которые кодируются на магнитной ленте, перфоленте; может задаваться непосредственно на панели управления или в ЭВМ.