- •Размерная обработка материалов

- •Классификация технологических процессов изготовления деталей Технологические процессы изготовления деталей можно разделить на следующие группы:

- •Сравнительный анализ методов размерной обработки

- •Обработка металлов резанием

- •2 .Классификация движений в металлорежущих станках

- •2. Методы формообразования поверхностей деталей машин

- •3. Режим резания

- •4.Физические основы процесса резания

- •Силы резания

- •5.Физические явления, сопровождающие процесс резания

- •6.Инструментальные материалы

- •Понятие о проектировании технологического процесса

- •7. Классификация металлорежущих станков

- •Классификация металлорежущих станков Таблица 2

- •По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные.

- •Шифр станка

- •8. Агрегатные станки

- •А) с поворотным столом:

- •Б) со сменными агрегатными головками:

- •9.Обрабатывающие центры

- •10.Производительность и выбор режима резания

Размерная обработка материалов

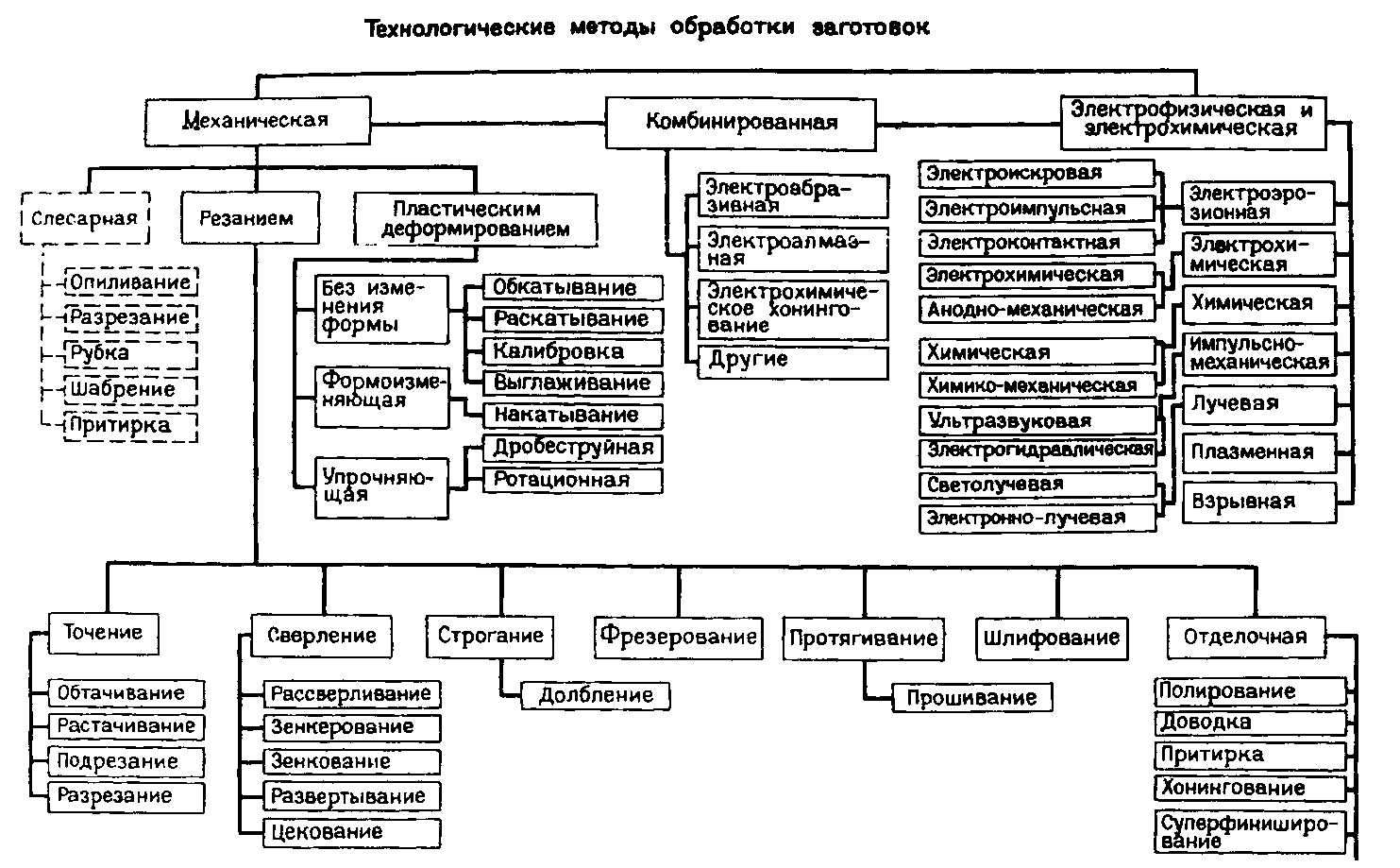

Классификация технологических процессов изготовления деталей Технологические процессы изготовления деталей можно разделить на следующие группы:

-процессы изготовления, при которых объем заготовки практически равен объему готовой детали (процессы холодного и горячего деформирования, литья, термообработки);

-процессы изготовления, при которых с заготовки удаляется часть материала (процессы резания, электроэрозионной и электрохимической обработки, обработки электронным и световым – лазерным - лучами и др.); это процессы размерной обработки;

-процессы изготовления, в которых на заготовку наносится дополнительное количество материала (процессы нанесения покрытий: плазменных, гальванических, лакокрасочных и др.)

85% всех деталей машин, которые поступают на сборку в машиностроении, свою окончательную форму и размеры приобретают в результате размерной обработки, обеспечивая детали сложной формы с повышенными требованиями надежности в эксплуатации и высокой точностью.

Сравнительный анализ методов размерной обработки

Метод обработки характеризуется видом используемой энергии, способом воздействия инструмента на заготовку и схемой обработки.

Виды энергии: механическая (обработка резанием и давлением), химическая, электрическая, светолучевая, ультразвуковая, плазменная.

По способу воздействия на обрабатываемую заготовку различают вид контакта (точечный, линейный, пространственный) и характер контакта (непрерывный, прерывистый, импульсивный и вибрационный)

Общие признаки всех методов размерной обработки:

-дискретность съема металла (на микроуровне объясняется периодичностью атомной решетки);

-квазистационарный характер процессов на малом отрезке времени;

-процессы неэкстремальны по своим характеристикам: производительность, удельная энергоемкость, характеристики качества поверхностного слоя детали монотонно меняются от параметров процесса;

-общие затраты энергии пропорциональны площади воздействия, процесс разрушения определяется концентрацией (плотностью) энергии, величина которой возрастает по мере перехода от механического воздействия к электрическому и тепловому.

Обработка металлов резанием

Это процесс срезания режущим инструментом с поверхности заготовки слоя металла, называемого припуском, для обеспечения требуемого качества поверхностей деталей.

Во многих отраслях машиностроения на долю резания приходится до 90% общей трудоемкости размерной обработки деталей, т.к процессы резания являются наиболее эффективными по производительности, удельной энергоемкости и качеству обработки.

2 .Классификация движений в металлорежущих станках

Для осуществления процесса резания необходимо наличие относительных движений между заготовкой и режущим инструментом, которые обеспечиваются рабочими органами металлорежущих станков.

Эти движения подразделяют на движения резания, установочные и вспомогательные.

Движения резания (формообразующие) – это движения, обеспечивающие срезание слоя металла и вызывающие изменение состояния обрабатываемой поверхности заготовки. К ним относят главное движение, определяющее скорость схода стружки, и движение подачи, обеспечивающее непрерывность врезания инструмента в обрабатываемый материал. Скорость главного движения определяет скорость резания V, скорость движения подачи обозначают S.

Установочные движения – движения рабочих органов станка, обеспе-чивающие рабочее положение инструмента относительно заготовки для осуществления процесса резания. Вспомогательные движения – движения рабочих органов станка, которые не имеют непосредственного отношения к процессу резания, а служат для транспортировки и закрепления заготовки или инструмента, быстрых перемещений рабочих органов станка, наладки станка и т.д.

Схема обработки – условное изображение процесса обработки с изображением заготовки, ее установки и закрепления на станке с указанием положения режущего инструмента относительно заготовки и движений резания; зависит от используемого оборудования (рис. 1).

Рис. 1. Схема обработки точением