Синтез кулачковых механизмов.лист 3

.pdfa |

w |

= l |

|

= 103 |

µ |

S |

O O . |

|

|

(6.6) |

|

O O |

|

|

1 2 |

|

|

|

|||

|

|

1 |

2 |

|

|

|

|

|

|

|

При заданном межосевом расстоянии |

′ |

′ |

||||||||

aw |

начальным радиусом R0 центрового |

|||||||||

профиля кулачка будет отрезок |

′ |

|

|

|||||||

O1A0 , соединяющий точку A0 с точкой пересечения |

||||||||||

|

|

|

|

′ |

огибающей предельного положения оси вращения кулачка на фазе |

|||||

дугой радиуса aw |

||||||||||

ϕ ПР приближения.

Найденные величины R0 и a округляются в большую сторону до значений,

соответствующих основному стандартному ряду размеров.

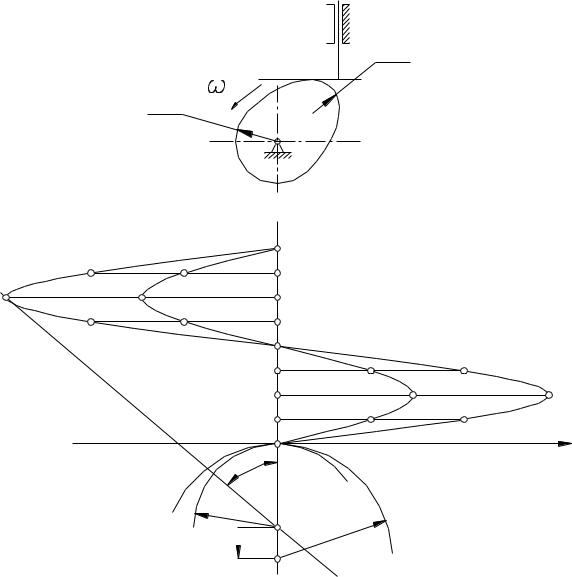

6.3. Определение основных размеров звеньев кулачкового механизма типа 2 а

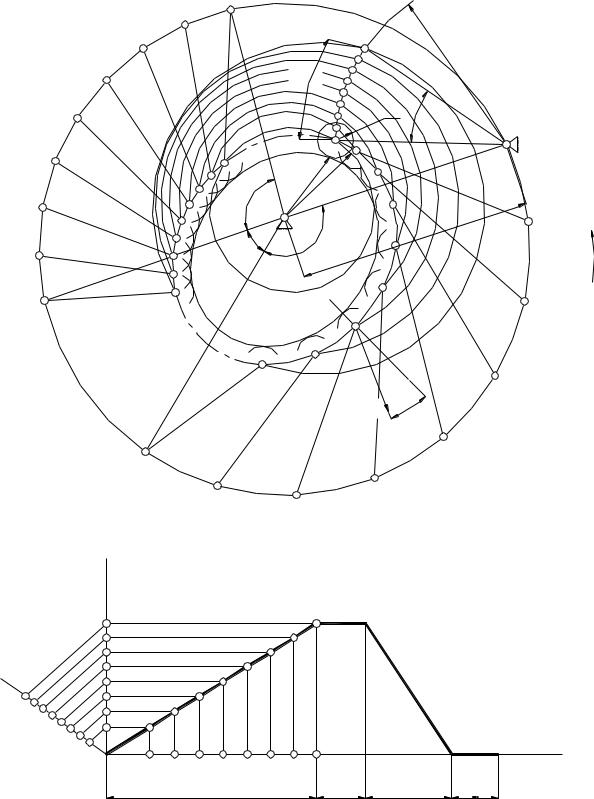

Диаграмма [Vϕ , S ] аналогов скорости для кулачкового механизма типа 2а (рис.6.2, а) строится в прямоугольной системе координат S, Vϕ (рис. 6.2, б).

Масштабный коэффициент геометрических размеров при построении диаграммы

[Vϕ , S ] определяют по формуле (6.1), а координаты Vϕ , S точек диаграммы берут из

результатов автоматизированного расчёта параметров кулачка или вычисляют по формулам (5.14) и (5.15).

По оси ординат откладывают перемещения Si толкателя, а по оси абсцисс Vϕ i - аналоги скорости толкателя. Причем, слева от оси S откладывают аналоги скорости на угле ϕ уд удаления, а справа от этой оси - аналоги скорости на угле ϕпр

приближения при вращении кулачка против часовой стрелки, а при вращении по

часовой стрелке - наоборот.

Плавная кривая, соединяющая точки Bi на рис. 6.2, б является диаграммой

аналогов скорости перемещения толкателя.

Область допустимых положений оси вращения кулачка определяется касательными, проведенными к диаграмме [Vϕ , S ] аналогов скорости под углами

υ * и υ** . При силовом замыкании высшей кинематической пары кулачкового механизма рекомендуется строить только левую часть диаграммы на рис. 6.2, б - для угла ϕ уд . Дополнительно необходимо провести прямую через точку А0 под углом

υ * к оси S диаграммы. Областью допустимых положений оси вращения кулачка

будут зоны, ограниченные прямыми OAN и ОМ при центровом положении толкателя

и ОМ и 0'А0 при смещенном положении толкателя - для эксцентричных механизмов. Причем, начальным радиусом центрового профиля кулачка при масштабном

коэффициенте длин µS в первом случае является отрезок ОА0, а во втором -

отрезок О’A0, а смещение оси толкателя по отношению к оси вращения кулачка

равно эксцентриситету е'. Второй случай является более предпочтительным, т.к. уменьшается начальный радиус центрового профиля кулачка при заданном угле

давления на толкатель. При выполнении синтеза кулачкового механизма рекомендуется воспользоваться вторым случаем по определению начального

радиуса R0 кулачка.

а)

|

|

|

k |

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

б) |

|

e |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S µS=... |

|

|

|

В6 уд |

В7 уд |

|

A8 A7 |

В7 пр |

6 пр |

|

|

В5 уд |

|

|

A6 |

|

|

В |

|

|

|

A5 |

|

В |

||

|

|

|

|

|

|||

В4 уд |

|

|

|

|

5 пр |

||

|

|

V6 уд |

A4 |

V6 пр |

|

В4 пр |

|

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

В3 уд |

|

|

A2 |

A3 |

|

В3 пр |

|

|

|

υ |

|

|||

ϕ |

|

|

|

2 пр |

|||

В |

|

|

|

|

|

В |

|

V |

2 уд |

В |

|

A0 |

A1 |

В1 пр |

|

|

1 уд |

υ |

|

||||

S |

|

|

|

υ |

|

|

|

µ '=... |

|

|

|

|

|

|

|

υ

|

e" |

|

e' |

|

Рис. 6.2 |

Действительная величина R0 находится по формуле (6.5), а эксцентриситета - |

|

e =103 µS e'. |

(6.7) |

Примечание. Если в задании на курсовой проект задан эксцентриситет е смещения толкателя, превышающий допустимое значение для e’, то необходимо уменьшить допустимый угол давления υ * , подобрав его так, чтобы выполнялось условие

е = е'.

При кинематическом замыкании высшей кинематической пары кулачкового механизма областью допускаемых положений оси вращения кулачка будет зона, ограниченная прямыми, являющимися касательными к диаграмме [Vϕ , S ] аналогов

скорости толкателя и составляющими угол υ * с осью ординат S. Минимальным

радиусом центрового профиля кулачка является отрезок 0"А0, а е" - смещением оси перемещения толкателя. Действительные размеры искомых величин находятся по

формулам (6.5) и (6.7).

6.4. Определение основных размеров звеньев кулачкового механизма типа 2 б

Если по условию компоновки звеньев кулачкового механизма не

представляется возможным поставить ролик между кулачком и толкателем, то применяют плоский толкатель (механизм типа 2б) (рис. 6.3, а). Основные размеры

кулачкового механизма с плоским толкателем определяются по способу Геронимуса. Ограничивающим условием, положенным в основу задачи метрического синтеза, является условие выпуклости профиля кулачка. Установлено, что минимальный

радиус RК конструктивного профиля кулачка определяется перемещением S и

аналогами ускорения αϕ толкателя. Решение поставленной задачи следует искать для тех положений толкателя, в которых отрицательные значения αϕ по модулю

принимают максимальные значения.

Графическое определение минимального радиуса RК профиля кулачка заключается в построении диаграммы [αϕ , S] аналогов ускорения толкателя и

выявлении точки O 'i пересечения касательной к ней в отрицательной области с

осью S ординат (рис. 6.3, б). Эту касательную проводят под углом 45° к оси S.

Диаграмма [αϕ , S] аналогов ускорения строится в прямоугольной системе координат αϕ , S по результатам автоматизированного расчёта величины

αϕ = f (ϕ ) и S = f (ϕ ) или вычисленных по формулам |

(5.13) и (5.15) при одном |

масштабном коэффициенте µ ''S длин, определяемого из выражения: |

|

µ ''S = 0.001 S0 / yS max = 0.001 aϕ max / yaϕ max , |

(6.8) |

где S, aϕ max - максимальные значения величин S, aϕ max , мм;

yS max , yaϕ max - ординаты, соответствующие максимальным значениям S, aϕ max .

а)

ρm

RM k

O

б)

A8

A7

A6

A5

A4

A3

A2

A1

A0

|

° |

5 |

|

4 |

|

RK

ρm  RM

RM

Рис. 6.3

αϕ µS"=

По оси ординат откладывают перемещения Si толкателя, а по оси абсцисс - αϕ - аналоги ускорения толкателя. Начальный радиус RM конструктивного профиля

кулачка будет определяться выражением (рис. 6.3, б) |

|

RM = RK + ρm , |

(6.9) |

где ρm - минимально допустимый радиус кривизны профиля кулачка из условия

контактной прочности элементов высшей кинематической пары. Он равен (4-6) мм.

На диаграмме [ aϕ max , S ] он откладывается в масштабе µ ''S . С учетом масштаба µ ''S действительная величина RM начального радиуса находится по формуле (6.5).

Для приближенных расчетов начального радиуса RM профиля кулачка можно пользоваться формулой

RM = −amax / ωK2 ,

если принять, что ρm = S0 .

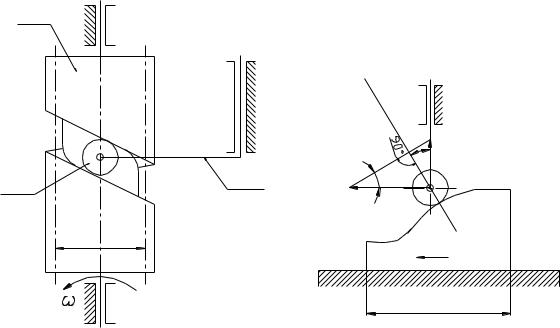

6.5. Определение основных размеров звеньев в механизмах с цилиндрическими кулачками

В пространственных механизмах цилиндрический кулачок 1 (рис. 6.4, а и 6.5,

а) с профильным пазом на боковой поверхности, обеспечивающим геометрическое замыкание элементов высшей кинематической пары, вращается с постоянной угловой скоростью ωK . Толкателю 3 движение сообщается через ролик 2 по закону,

зависящему от очертания профиля паза кулачка. При профилировании

цилиндрических кулачков закон движения толкателя считается заданным, а поступательное движение с постоянной линейной скоростью развертки среднего

цилиндра принимается за движение кулачка (рис. 6.4, б, рис. 6.5, б).

Зависимость угла υi давления от основных размеров механизма с

цилиндрическим кулачком и поступательно движущимся толкателем, определяется из взаимосвязи скорости VA3 перемещения толкателя с линейной скоростью VA1

поступательного движения среднего цилиндра кулачка на плане скоростей (рис. 6.4,

б):

tgυi = VA |

/VA , |

(6.10) |

3 |

1 |

|

где скорость толкателя VA3 определяется выражением |

|

|

VA = ωK Vϕ , |

(6.11) |

|

3 |

|

|

а скорость поступательного движения развертки среднего цилиндра кулачка радиуса RС - выражением

VA |

= ωK RC . |

|

|

|

(6.12) |

1 |

|

|

|

|

|

Откуда следует, что |

|

|

|

|

|

tgυi = Vϕ i / RC . |

|

|

|

(6.13) |

|

а) |

1 |

|

б) |

|

|

|

|

4 |

h |

|

|

|

|

|

|

|

|

|

A |

|

|

υi VА3 |

|

|

2 |

3 |

υi |

A |

|

|

|

VА1 |

|

|

|

|

|

|

|

h |

|

|

dср |

|

|

VА1 |

|

|

k |

|

|

2πRC |

|

|

|

Рис. 6.4 |

|

|

|

а) |

1 |

б) |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

O |

h |

VA3 |

O |

|

|

3 |

VA1 |

|

|

|

A |

|

βi |

|

||

|

A |

|

|||

2 |

|

δ |

lOA |

|

|

dср |

|

|

VA1 |

h |

|

k |

|

|

|

|

|

|

|

2πRC |

|

|

|

|

|

Рис. 6.5 |

|

|

|

Если задан допустимый угол давления υ * , то расчетный |

радиус RС |

среднего |

|||

цилиндра кулачка может быть определен по формуле |

|

|

|

||

RC = Vϕ max / tgυ*, |

|

|

|

(6.14) |

|

где Vϕ max - максимальное значение |

аналога скорости |

на углах ϕуд и ϕпр |

поворота |

||

кулачка.

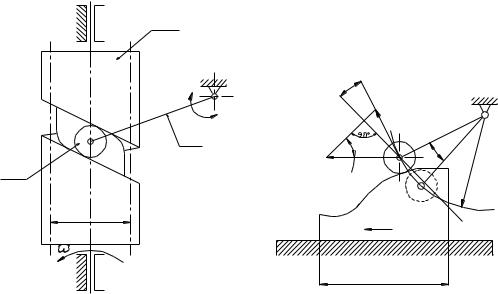

На рис. 6.5,б изображен план скоростей для механизма с цилиндрическим кулачком и роликовым коромысловым толкателем, где скорость толкателя VA3 определяется выражением (6.11), а скорость поступательного движения развертки

среднего цилиндра кулачка радиуса RC - выражением (6.12).

По теореме синусов может быть получена взаимосвязь между скоростями VA3

и VA1 [5]:

VA |

VA |

, |

(6.15) |

sin(90 −υi ) |

= sin δ |

||

1 |

3 |

|

|

в которой текущий угол υi |

давления в высшей кинематической паре и параметры |

||

качания коромыслового толкателя связаны выражением |

|||

δ = υi + β / 2 − βi , |

|

(6.16) |

|

где β - предельный угол качания толкателя.

После соответствующих преобразований уравнения (6.14), определяется

зависимость между средним радиусом RС цилиндрического кулачка в механизме с

роликовым толкателем, углом давления υi |

и текущим углом качания толкателя βi : |

|||||

RC |

= |

|

cosυi |

, |

(6.17) |

|

sin(υi |

+ β / 2 − βi ) |

|||||

i |

|

|

|

|||

|

|

|

|

|

||

При υmax = υ * расчетный радиус RС среднего цилиндра кулачка в механизме с

роликовым коромысловым толкателем может быть определен по формуле (6.14), т.

к. в этом случае β / 2 = βi .

Величину Vϕ max на углах ϕуд и ϕпр поворота кулачка следует взять из

результатов автоматизированного расчета параметров кулачкового механизма или вычисления по формуле (5.14).

7. Построение профиля кулачка

7.1.Метод обращения движения

Винженерной практике при решении задачи проектирования кулачка все графические построения выполняются на основе метода обращения движения, который может быть использован для любого типа кулачкового механизма. Метод

обращения движения заключается в том, что всем звеньям механизма условно сообщается дополнительное движение со скоростью, равной скорости кулачка, но

направленной в противоположную сторону. В результате сложения движений кулачок становится неподвижным звеном, т. е. превращается в неподвижную профильную направляющую, а толкатель и стойка условно получают подвижность и

начинают перемещаться со скоростью кулачка в противоположном направлении. Перемещение толкателя относительно профиля кулачка в действительном и

обращенном движениях останется неизменным. Условие непрерывности касания толкателя и кулачка при движении позволяет решить задачу синтеза кулачкового механизма - проектирование профиля кулачка.

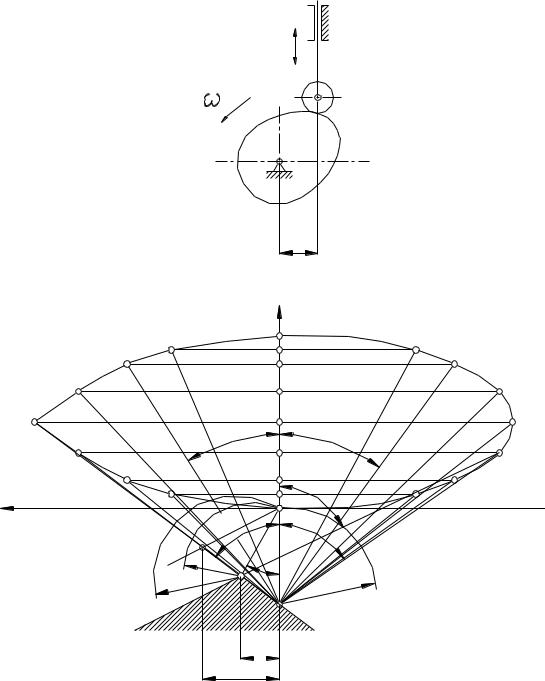

7.2.Построение профиля плоского кулачка в механизме типа 1 а

Построение центрового профиля плоского кулачка в механизме с роликовым коромысловым толкателем (механизм типа 1а) начинается с разметки траектории центра А ролика как в абсолютном, так и обращенном движении. Все графические построения выполняют в стандартном масштабе. Он выбирается из условия, при

котором на незаполненной части чертежного листа можно провести окружность

радиуса, равного межосевому расстоянию а между осью О1 вращения кулачка и осью О2 вращения толкателя. В центре незаполненного чертежного листа указывают ось О1 вращения кулачка. С учетом выбранного масштаба из этого центра проводят окружность радиуса О1О2, равного длине межосевого расстояния (рис. 7.1, а).

Центром О2 вращения толкателя может служить любая точка на этой окружности.

Прямая линия, соединяющая точки О1 и О2, является началом отсчета фазовых углов кулачка.

В обращенном движении ось О2 вращения толкателя перемещается со скоростью кулачка по окружности радиуса О1О2, но в противоположную сторону. Эту

окружность делят на углы, соответствующие углам поворота кулачка ϕуд , ϕдс , ϕпр и

ϕбс . Углы ϕуд удаления и ϕпр приближения дополнительно разбивают на N равных

частей, пропорциональных отрезкам, на которые разделена ось абсцисс графика [S,ϕ ] перемещения толкателя в пределах этих углов (рис. 7.1, б). На дуге

окружности радиуса O1O2, соответствующей углу ϕуд удаления, отмечают точки О'20,

О'21, О'22,..., O'2N, а углу приближения - точки 0"2N, 0"2(N-1),..., О'20.

Из точки О1 проводят дугу радиусом R0, равным начальному радиусу центрового профиля кулачка, а из точки О'20 - дуга радиуса О'20АO, равным длине толкателя. Точка А0 пересечения этих дуг является начальной точкой пути толкателя

в абсолютном движении. Под углом β к радиусу О'20АO проводят прямую О'20АN до

пересечения с дугой абсолютной траектории оси вращения ролика.

Дугу АOАN делят на части, пропорциональные ординатам графика [S, ϕ ] в интервале угла удаления. Для этого из начала (О) системы координат S, ϕ под

любым углом к оси S необходимо провести луч ОН и отложить на нём отрезок OAN (рис. 7.1, б), равный длине дуги AOAN (рис. 7.1, а).

а) |

|

|

|

O"21 |

O"20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lOA |

||

|

|

|

O"22 |

|

|

|

|

|

|

|

|

|

||

|

|

O"23 |

|

|

|

A7 |

A8 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

SA* |

A5 |

A6 |

|

|

|

|

||

|

O"24 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

A3 |

A4 |

|

RP |

|

β |

|

||

|

|

|

|

|

|

|

A1 |

A2 |

|

|

|

O2 |

||

O"25 |

|

|

|

|

|

A0 |

A'1 |

|

|

|

||||

|

|

|

A"0 |

|

|

A'2 |

|

|

|

|||||

|

|

|

|

|

RM |

RO |

|

|

|

|

||||

O"26 |

|

|

|

A"1 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||

|

|

A"2 |

ϕпр |

O |

|

|

|

A' |

3 |

|

|

|||

|

|

|

|

A"3 |

|

|

|

|

|

|||||

|

|

|

|

A"4 |

1 |

|

|

|

|

|

O'21 |

|||

|

|

|

|

ϕдс |

ϕуд |

|

|

|

|

|

|

|||

O"27 |

|

|

A"5 |

|

|

|

|

|

|

A'4 |

ωΚ |

|||

|

|

A"6 |

|

|

|

a |

|

|

||||||

O"28 |

|

|

A"7 |

|

|

|

|

|

|

A'5 |

|

|

|

|

|

|

A"8 |

|

|

|

n |

|

|

|

|

O'22 |

|||

|

|

|

|

|

|

|

A'6 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

A'8 |

|

A'7 |

|

|

n |

|

O'23 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Vτ |

υ |

|

|||

|

|

|

|

|

|

|

|

|

|

|

O'24 |

|||

|

|

|

O'28 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

O'25 |

|

|

||||

|

|

|

|

O'27 |

|

O'26 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

µS |

Sϕ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8' |

|

|

|

|

|

|

|

|

|

|

|

8" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7" |

|

|

6' |

7' |

|

|

|

|

|

|

|

|

|

|

6" |

|

5' |

|

|

|

|

|

|

|

|

|

H |

|

|

5" |

|

|

|

|

|

|

|

|

|

|

|

|

|

4" |

|

4' |

|

|

|

|

|

|

|

|

|

|

A8 |

A7 |

3" |

3' |

|

|

|

|

|

|

|

|

|

|

|

A6 |

A5 A3 |

2" |

2' |

|

|

|

|

|

|

|

|

|

|

|

|

1" |

1' |

|

|

|

|

|

|

|

|

|

ϕ |

||

|

|

A4 A2 A1 |

1 2 3 4 5 6 7 8 |

|

|

|

|

|

||||||

|

|

|

|

Xϕ уд |

|

|

Xϕ дс |

|

Xϕ пр |

µϕ |

||||

|

|

|

|

|

|

|

Xϕ бс |

|||||||

Рис. 7.1

Точки 1',2',3',..., N' пересечения графика [S, ϕ ] ординатами 1, 2, 3,...., N

сносятся горизонталями на ось S ( точки 1", 2", 3",..., N"). Предельные точки AN и N" соединяются прямой линией и из каждой точки (1", 2", 3",..., N-1) на оси S проводятся прямые, параллельные ANN". Эти прямые делят отрезок S*A на части ОA1, ОА2,..., OAN, пропорциональные ординатам графика [S, ϕ ] перемещения толкателя.

Пользуясь малым измерителем, отрезки прямых OA1, A1A2, А2А3,..., АN-1AN переносят

на дугу А0АN (рис. 7.1, а).

Графическое построение центрового профиля кулачка представляет собой

разметку относительных положений оси вращения ролика в обращенном движении толкателя совместно со стойкой О2. Эта разметка выполняется последовательно от точек А0 и А"0. Для определения положения точки А"0 необходимо на дуге радиуса R0

из точки О"2 - положения оси О2 вращения толкателя в обращенном движении, соответствующего окончанию фазы ϕпр приближения, сделать засечку радиусом

О'20А0, равным длине толкателя. Очередные точки А'1 и A''1 относительного положения оси вращения ролика в обращенном движении расположены на дуге

радиуса O1A1, проведенной через точку A1. Центром дуги A'1A''1 является ось О вращения кулачка. Из точек О'21 и О"21 радиусом О'20А0 на этой дуге делают засечки, которые являются искомыми точками А'2 и А"2 и соответствуют углу поворота кулачка на 1/N угла ϕуд или ϕпр . Последовательно выполняя подобные построения,

находят положения оси А вращения ролика в обращенном движении на углах ϕуд

удаления (точки А'1, А'2, А'3,..., A'N) и ϕпр приближения (точки A"1, А"2, А"3 ,..., A"N). Полученные точки Ai соединяют по лекалу плавной штрихпунктирной линией, которая является центровым профилем проектируемого кулачка. Для углов ϕбс

ближнего стояния и ϕдс дальнего стояния центровой профиль кулачка ограничен

дугами окружностей радиусов R0 и R0+S*A соответственно. |

|

Радиус RP ролика толкателя находят из условия: |

|

RP ≤(0.2 0.7)ρmin , RP ≤0.4R0 , |

(7.1) |

где ρmin - минимальный радиус кривизны центрового профиля кулачка, мм.

Конструктивный (рабочий) профиль кулачка находится как эквидистанта его

центрового профиля (огибающая относительных положений роликов в обращенном движении толкателя). Для этого необходимо построить семейство дуг радиусом RP

ролика, центрами которых будут точки A'1, A'2, А'3,..., A'N относительного положения оси ролика на угле ϕуд удаления и точки А"1, А"2 , А"3,..., A"N - на угле ϕпр приближения. Огибающая к этим дугам является конструктивным профилем кулачка

(рис. 7.1, а).

Конструктивный профиль кулачка и одно из относительных положений

толкателя с роликом (исходное положение) - план механизма, следует обвести сплошной контурной линией. На плане механизма необходимо проставить основные

размеры звеньев и соответствующие обозначения.

7.3. Построение профиля плоского кулачка в механизме типа 2 а

Последовательность графических построений при профилировании плоских кулачков в механизмах типа 1а и типа 2а идентична. В связи с этим будут более подробно рассмотрены только некоторые различия, имеющие место в алгоритме этих построений, обусловленные кинематикой механизма.

Масштаб плана механизма выбирают из условия, при котором на незаполненной

части чертежного листа можно провести окружность радиусом, равным сумме длин

начального радиуса R0 центрового профиля кулачка и перемещения S*A толкателя. Из центра О1 вращения кулачка, проводят окружность радиусом, равным

эксцентриситету е (рис. 7.2). Вертикальная прямая А0АN, касательная к этой окружности (для эксцентричных механизмов) или проходящая через центр вращения

кулачка О1 (е = 0), является осью толкателя и траекторией абсолютного движения центра ролика. Начальная точка A0 перемещения оси ролика находится в пересечении его абсолютной траектории с дугой окружности радиуса R0,

проведенной из центра вращения кулачка. На оси толкателя откладывают отрезок A0AN, равный его перемещению S*A в масштабе плана механизма. Прямая,

соединяющая точки O1 и AN, является полярной осью начала отсчета фазовых углов кулачка. Из центра О1 вращения кулачка проводят окружность радиуса С1АN, которая разбивается на углы ϕуд , ϕдс , ϕпр и ϕбс . Причем углы ϕуд и ϕпр дополнительно

делятся на N равных частей. На окружности радиуса С1АN отмечают точки C'1, С'2, С'3,…., C'N на угле ϕуд удаления и точки C"1, С"2, С"3,….., C"N на угле ϕпр прибли-

жения. Из найденных точек к окружности радиуса е проводят касательные,

являющиеся относительными положениями оси толкателя в его обращенном движении. При е = 0 из центра вращения O1 кулачка к указанным точкам проводятся

лучи.

Деление абсолютной траектории A0AN = S*A оси А вращения ролика на части, пропорциональные ординатам графика [S, ϕ ] перемещения толкателя, выполняется

так же, как описано в подразделе 7.2 (рис. 7.1, б).