Синтез кулачковых механизмов.лист 3

.pdf

k

C"0

C"1

C"2

C"3

C"4

C"5

|

A8 (C'0) |

|

|

A7 |

|

SA* |

A5 |

|

A3 |

||

|

A1

A0

R0

A"0

A"1 RM e

A"2 O1

A"3 |

ϕпр |

|

A"4 |

ϕдс |

|

|

|

|

A"5 |

|

|

A"6

C"6 A"7

C"7 A"8 C"8

C'1

C'2

A6

A4 C'3

A2 RP

A'1 |

A'2 |

C'4 |

|

|

|

|

|

A'3 |

|

|

A'4 |

ϕуд |

|

C'5 |

|

|

A'5 |

|

|

A'6 |

|

|

C'6 |

|

|

A'7 |

|

|

C'7 |

|

|

A'8 |

|

|

C'8 |

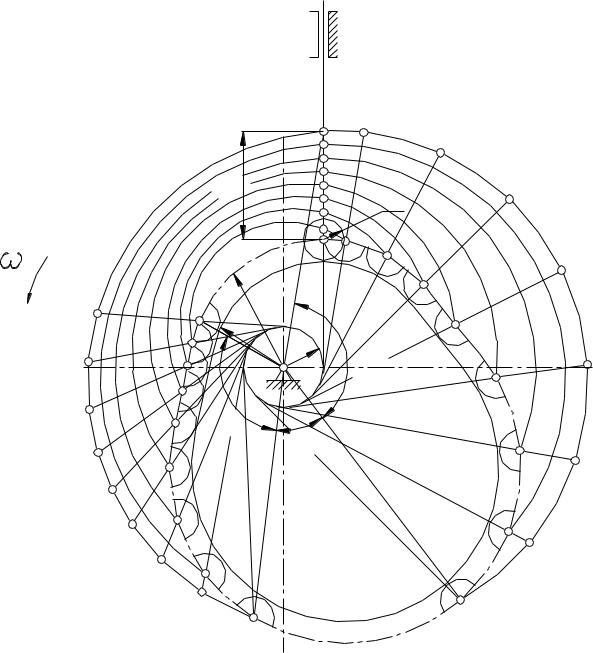

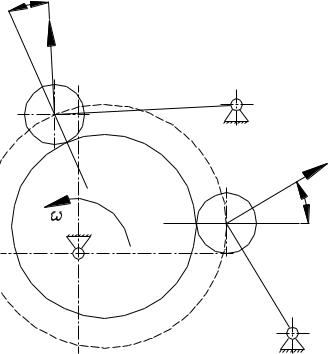

Рис. 7.2

Построение центрового профиля кулачка представляет собой разметку

относительных положений оси А вращения ролика в обращенном движении. Характерные точки этих положений находят пересечением дуг радиуса O1Ai, проведенных через точки (А0, A1, A2,..., AN) абсолютной траектории оси А вращения

ролика, с соответствующими касательными к окружности, радиуса е, являющимися осями толкателя в его обращенном движении (рис. 7.2). Найденные точки А'0, A'1

A'2,..., A'N на угле ϕуд удаления и точки А"0, А"1, А"2,..., A"N на угле ϕпр приближения

принадлежат центровому профилю кулачка, для построения которого их следует соединить по лекалу плавной штрихпунктирной линией.

Методика построения конструктивного профиля кулачка и требования к

оформлению плана механизма даны в 7.2.

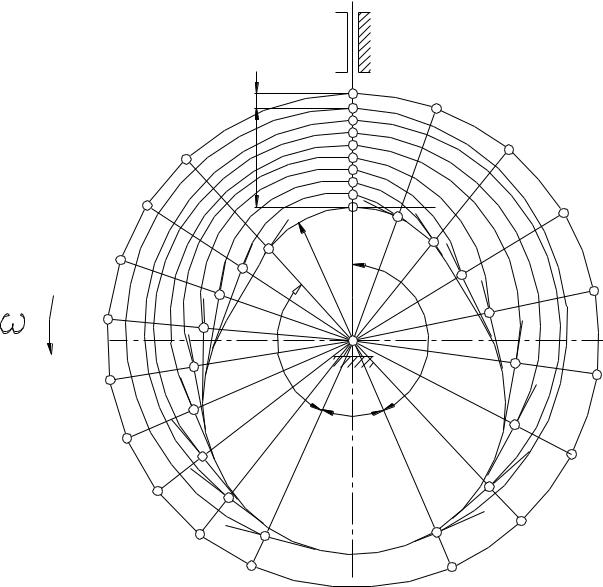

7.4. Особенности построения профиля плоского кулачка в механизме типа 2 б

Методика построения относительных положений т. Аi - тарелки толкателя в ее обращенном движении, идентична определению относительных положений оси Ai

ролика в кулачковом механизме типа 2а при е = 0 и описана в подразделе (7.3) настоящего пособия. Графические построения по нахождению указанных точек представлены на рис. 7.3.

Масштаб плана механизма выбирают из условия, при котором на незаполненной части чертежного листа можно провести окружность радиуса,

равного сумме длин начального радиуса RM конструктивного профиля кулачка и перемещения S*A толкателя. Указывают ось O1 вращения кулачка и через нее проводят вертикальную линию - ось толкателя, являющуюся одновременно

траекторией движения точки А. Исходное положение точки А0 на этой вертикальной линии определяется точкой ее пересечения с окружностью радиуса RM.

При наличии эксцентриситета е оси толкателя решение задачи графического построения профиля кулачка значительно упрощается, если она условно переносится параллельно самой себе в такое положение, которое превращает

кулачковый механизм в центральный (е=0).

Разметка относительных положений т. Аi (тарелки толкателя) в обращенном движении выполняется в той же последовательности, как находятся характерные

точки А'i и А"i центрового профиля кулачка в механизме типа 2а.

К лучам O1C'0, O1С'1, O1C'2,..., С1С'N на угле ϕуд удаления и С1С''0, С1С''1, С1С''2,..., С1С''N на угле ϕпр приближения через точки А'0 , А'1, А'2,..., A'N и А"0, А"1, А"2,..., A"N проводят перпендикуляры, характеризующие относительное положение тарелки толкателя в обращенном движении. Огибающая относительных положений

тарелок толкателя является профилем кулачка.

Для каждого положения толкателя в обращенном движении находится точка контакта его тарелки с профилем кулачка. Сумма расстояний наиболее удаленных левой и правой точек контакта на тарелке до точки А определяет наименьшую длину тарелки толкателя.

С1"

С2"

kС3"

С4"

С5"

С6"

С0"

С7"

5 |

A8 |

SA* |

A6 |

A4 |

|

|

A2 |

A1"A0" RM A2"

A3"

A4" ϕпр

A5" A6"

A7"

A8"

С8"

С0'

A7

A5

A3

A1 A0' A1'

O1

ϕдс

С1'

С2'

A2'

A3'

A4'

ϕуд A5'

A6'

A7'

A8'

С7'

С8'

С3'

С4'

С5'

С6'

Рис. 7.3

Методика построения положений толкателя в плоском механизме типа 1б

аналогична построению относительных положений оси А ролика в механизме типа

1а и описана в п. 7.2. Огибающая относительных положений плоского толкателя

представляет собой профиль проектируемого кулачка. В этом же подразделе указаны требования по оформлению плана механизма.

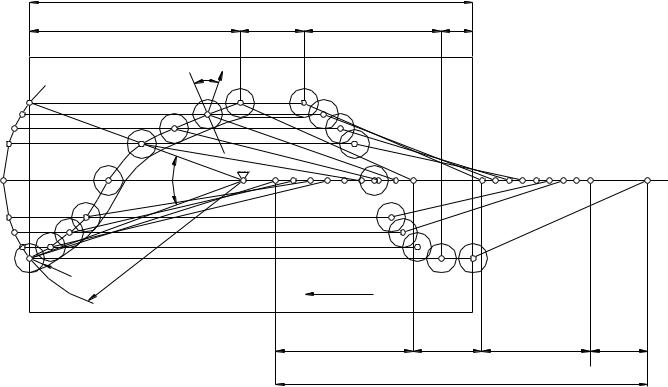

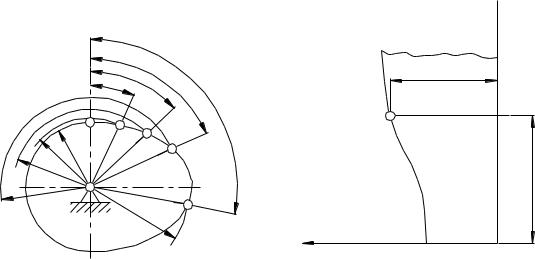

7.5. Построение профиля цилиндрического кулачка в механизме с роликовым коромысловым толкателем

Задача проектирования центрового профиля цилиндрического кулачка с роликовым коромысловым толкателем решается при рассмотрении поступательного

движения с постоянной линейной скоростью развертки среднего цилиндра. Масштаб плана механизма выбирают из условия, при котором на длине 500

мм размещаются отрезки ХУД, ХПР, соответствующие углам поворота кулачка ϕуд и

ϕпр , и l - длины толкателя. Тогда

M ≈ 500 /(2 π RC + l).

Он округляется до стандартного значения.

По середине незаполненной части чертежного листа вертикально проводится

осевая линия, на которой откладывается точка С0 соответствующая оси вращения коромыслового толкателя (рис. 7.4). Радиусом С0А0 проводится дуга с центром в

точке С0. Эта дуга ограничивается углом β размаха коромыслового толкателя. Причем, вертикальная осевая линия должна делить угол β пополам. Тогда

пересечение дуги со стороной угла справа от осевой линии определяет начальную точку А0 абсолютной траектории оси вращения ролика, а слева от нее - конечную

точку AN этой траектории. Дугу A0AN делят на части, пропорциональные ординатам графика [S, ϕ ] и находят точки A0, А1, А2,..., AN, характеризующие текущее

перемещение оси вращения ролика толкателя на её абсолютной траектории. Методика определения положения указанных точек описана в 7.2.

В обращенном движении точка С0 стойки перемещается по осевой линии - на

расстояние L, равное длине развёртки среднего цилиндра кулачка ( L = 2 π RC ). Это

расстояние в принятом масштабе делится на отрезки ХУД, ХДС, ХПР и ХБС, пропорциональные фазовым углам кулачка ϕуд , ϕдс , ϕпр и ϕбс . Причём, допускается

отрезки ХДС и ХБС изображать длиной 15-20 мм с разрывом. По аналогии с абсциссой графика [S, ϕ ] отрезки ХУД и ХПР, разбивают на N равных частей и отмечают точки

C’1, C’2, C’3,…., C’N и C”1, C”2,…, C”N.

Центровой профиль развертки среднего цилиндра кулачка представляет собой траекторию относительного перемещения оси А вращения ролика в обращенном движении.

2πRс

|

Xуд |

|

|

Xдс |

Xпр |

Xбс |

|

|

|

|

|

|

n |

V |

|

|

|

|

|

|

|

A8 |

|

|

A7' |

A8' |

A8" |

|

|

|

|

|

A7 |

|

|

|

A7" |

|

|

|

|

|

|

|

A6' |

|

|

|

|

|

|

|

|

|

A6 |

|

|

|

|

|

|

|

|

|

|

5 |

' |

|

|

A6" |

|

|

|

|

|

|

A5 |

A |

|

|

|

|

|

|

|

|

|

|

|

n |

|

A5" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

4 |

4 |

β |

|

C0 C1' |

A4" |

|

C8" C7" |

C6"C5"C4"C3"C2"C1" C0" |

C0" |

|

A |

A ' |

|

|

|

||||||

|

|

|

|

|

C1' C2' C3' C4' C5' C6' C7' C8' |

|

|

|

|

|

A3 |

A3' |

|

|

|

A3" |

|

|

|

|

|

A2' |

|

|

|

A2" |

|

|

|

|

|

|

A2A1 |

|

|

|

|

|

|

|

|

||

A1' |

|

|

|

A1" |

A0" |

A0' |

|

|

|

|

A0 |

|

|

|

|

|

|

|

|

||

Rp |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lт |

|

|

|

Vк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Xуд |

Xдс |

|

Xпр |

Xбс |

|

|

|

|

|

|

|

2πRс |

|

|

|

|

Рис. 7.4

Для разметки этой траектории необходимо через точки A1, А2, A3,..., AN дуги

A0AN провести прямые, параллельные скорости перемещения развертки среднего

цилиндра, а из точек C'1, С'2, С'3,..., С'N на отрезке ХУД и точек C"1, С"2, С"3,..., C"N на

отрезке ХПР радиусом С0А0 - длиной толкателя, сделать засечки на этих прямых. Точки А'0, A'1, A'2,..., AN и А"0, A"1 , A'2,..., A"N , которые определяют положение оси вращения ролика в обращенном движении, соединяют плавной штрихпунктирной

линией по лекалу. Построенная линия является центровым профилем развертки

среднего цилиндра кулачка.

Радиус ролика определяется из условия RP ≤ 0.4RC . Огибающие

относительных положений окружностей роликов в точках А’0, A’1, А’2,..., A’N и точках

А"0, A"1, А"2,..., A"N, при обращенном движении являются конструктивными профилями паза цилиндрического кулачка.

Габариты плана механизма с цилиндрическим кулачком определяют длиной

развертки среднего цилиндра и его произвольной высотой, и, приблизительно, на диаметр ролика больше, чем расстояние между крайними точками А0 и AN.

Требования к оформлению плана механизма указаны в 7.2.

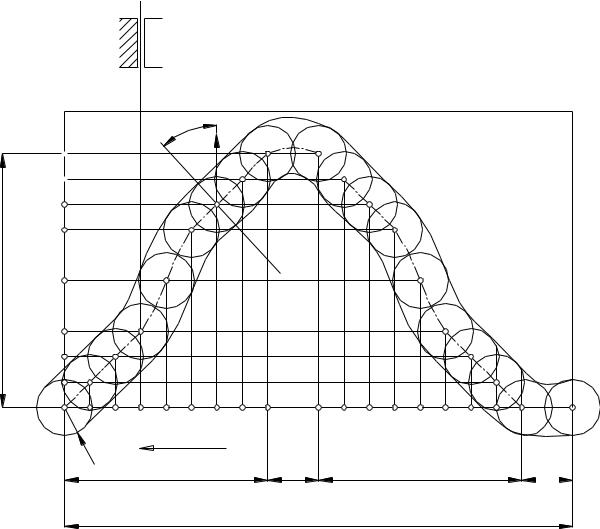

7.6. Особенности построения профиля цилиндрического кулачка в механизме с роликовым поступательно перемещающимся толкателем

Последовательность графических построений на чертеже при

профилировании цилиндрического кулачка в механизме с роликовым поступательно перемещающимся толкателем аналогична алгоритму профилирования кулачка с коромысловым толкателем, изложенному в 7.5. Масштаб плана механизма

выбирают из условия:

M ≈ 500 /(2 π RC ).

Он округляется до стандартного значения.

На вертикальной осевой линии, проведенной ближе к правой стороне чертежного листа, откладывают начальную точку А0 абсолютной траектории оси вращения ролика. В обращенном движении точка А0 перемещается по осевой линии на расстояние L, равное длине развертки среднего цилиндра кулачка ( L = 2 π RC ).

Это расстояние в принятом масштабе следует разделить на отрезки ХУД, ХДС, ХПР и

ХБС, пропорциональные фазовым углам кулачка ϕуд , ϕдс , ϕпр и ϕбс (рис. 7. 5). Причем

допускается участки ХДС и ХБС изображать длиной 15 20 мм с разрывом. В свою очередь, отрезки ХУД и ХПР, дополнительно разбивают на N равных частей, по аналогии с графиком [S,ϕ ] и находят точки О’0, О'1, O’2, О'3,..., O'N и О"0, O"1,

O”2,...,O"N. В т. A0 (О'0) восстанавливают перпендикуляр A0AN, соответствующий

траектории оси ролика толкателя в абсолютном движении, на котором откладывают отрезок A0AN, равный перемещению толкателя на плане механизма S*A.

A8

A7

A6

A5

SA* A4

A3

A2

υ

V n A7'

A6'

A5'

A4'

A3'

A2'

A1'

A1

A0 (O0) O1'O2'O3' O4' O5' O6' O7'

VК RP

Xуд

A8' A8"

A7"

A7"

A6"

A5"

n

A4"

A3"

A2"

A1"

A0" A0" O8' O8" O7" O6" O5" O4" O3" O2"O1" O0" O1"

Xдс |

Xпр |

Xбс |

2πRC

Рис. 7.5

Отрезок А0АN делится на части, пропорциональные ординатам графика [S,ϕ ],

на угле ϕуд удаления (см. 7.2). Точки А'0, A'1, A'2,..., A'N на отрезке ХУД и точки А"0, А”1, А"2,..., A"N на отрезке ХПР, которые принадлежат центровому профилю - развертке

среднего цилиндра кулачка, находятся при взаимном пересечении прямых линий, проведенных через соответствующие точки А1, А2, А3,..., AN абсолютной траектории оси вращения ролика и точки O'1, О'2, О'3,..., O'N , а также точки О"1, O"2, O"3,…, O"N расположенные на развертке цилиндра. При построении прямые линии должны быть параллельны абсолютной траектории оси вращения ролика и скорости перемещения

развертки среднего цилиндра кулачка соответственно.

Методика графических построений по определению центрового и

конструктивных профилей цилиндрического кулачка дана в 7.5, а требования к оформлению плана механизма - в 7.2.

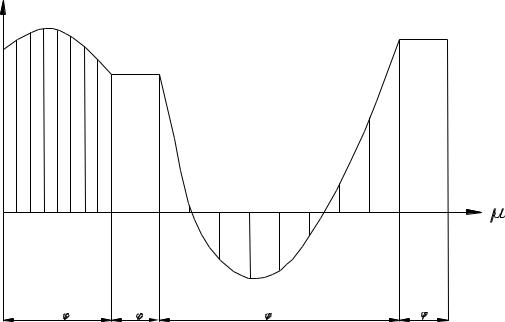

8. Определение углов давления в высшей кинематической паре

Построив конструктивный профиль кулачка, можно определить точки касания ролика с кулачком во всех рассмотренных положениях толкателя. Через найденные

точки и центры роликов проводят отрезки прямых - общие нормали к профилям кулачка и ролика. Для этих положений толкателя определяют направление его скорости в точке, расположенной на оси ролика (т. А на рис. 8.1). Угол,

образованный направлением скорости толкателя и общей нормали к профилям кулачка и толкателя в точке их контакта, является углом давления υ .

Угол давления определяется для каждого положения толкателя в обращенном

движении относительно кулачка. По результатам измерения строят график [υ,ϕ ]

углов давления в высшей кинематической паре кулачкового механизма (рис. 8.2).

При построении графика [υ,ϕ ] углов давления в зависимости от взаимного

расположения общей нормали к профилям кулачка и ролика и направления скорости

толкателя одни углы считаются условно положительными, другие - отрицательными. Направление отсчета углов давления выбирает проектировщик. Масштабный коэффициент υ угла давления определяется выражением

µυ = υmax / yυ max ,

где υmax - максимальный угол давления, град ;

yυ max - ордината графика [υ,ϕ ],соответствующая максимальному углу давления в высшей кинематической паре кулачкового механизма.

υ

VA |

|

|

|

n |

|

|

|

|

|

О2 |

|

A |

|

|

VA |

n |

|

|

|

|

|

υ |

|

|

n |

A |

|

k |

|

||

|

n |

||

О1 |

|

|

О2

Рис. 8.1

Для кулачковых механизмов с силовым замыканием высшей кинематической

пары углы давления рекомендуется находить только для угла ϕуд удаления, а с

геометрическим замыканием - для углов ϕуд удаления и ϕпр приближения (рис. 8.2)

V

V=

V=

ϕ

0 1 2 3 4 5 6 7 8 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

0 |

ϕ = ... |

|

X УД X ДС |

X ПР |

X БС |

Рис. 8.2

9. Составление таблицы координат профиля кулачка

По результатам графических построений или аналитических расчетов с применением ЭВМ составляется таблица координат конструктивного (механизмы типа 1б,2б) или центрового профиля кулачка в зависимости от типа механизма

(механизмы типа 1а, 2а, За, 4а).

Система координат выбирается в зависимости от вида движения ведущего звена кулачкового механизма. Для плоских вращающихся кулачков используется полярная система координат (рис. 9.1, а). Для определения координат необходимо провести лучи из центра вращения кулачка до соответствующего профиля с угловым

интервалом ϕуд / N . Тогда

ϕi |

= ϕуд ni / N , |

(9.1) |

где ϕi |

- текущий полярный угол; |

|

ni - номер интервала, в котором измеряется радиус - вектор профиля кулачка; N - количество интервалов, на которое разбит угол ϕуд удаления.

В каждом положении измеряется или вычисляется угол и радиус-вектор конструктивного профиля кулачка, а результаты записываются в соответствующую

графу таблицы координат профиля кулачка. Эти координаты необходимы для изготовления профиля кулачка.

a) б)  x

x

ϕ1 |

ϕ2 ϕ3 ϕ4 |

yi |

|

|

|

ρ1 ρM |

|

Ai |

|

|

|

ρ2 |

|

xi |

ρ3 |

ρ4 |

|

|

|

y

Рис. 9.1

Для цилиндрических и поступательно перемещающихся кулачков

используется прямоугольная система координат (рис. 9.1,б). Необходимо измерить каждую координату положения центра ролика с толкателем в обращенном движении относительно кулачка, а результаты записать в таблицу. Причем, в таблицу заносятся не чертежные, а натуральные размеры величин.