ЛР ЭФЭХМО

.pdf

Таблица 9.1

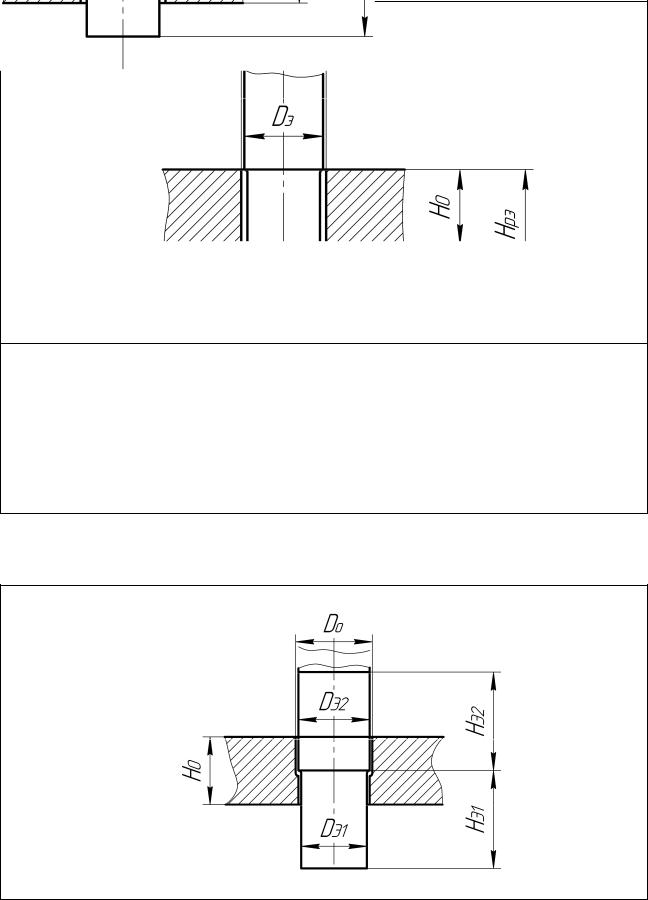

Расчёт размеров электрода-инструмента для чистовой прошивки сквозных отверстий

Э = − 2 Б, НРЭ = 1,5 + 2 + Э НО,

где Э – размер рабочей части электрода – инструмента, мм; О – номинальный размер отверстия в горизонтальной плоскости, мм; Б– боковой межэлектродный зазор, мм (табл. 9.4.), НРЭ – длина рабочей части электрода инструмента, мм; Э – относительный износ электрода инструмента (табл. 9.5.); О – глубина обрабатываемого отверстия, мм.

Таблица 9.2

Расчёт размеров электрода-инструмента для черновой прошивки сквозных отверстий

51

Э = − 2 Б + 0,2 ÷ 0,5 , |

|

|

|

||

Э = + − 2 1 − Э Б − , |

|

|

|

||

|

|

ОД |

|

|

|

Э = 1,5 ÷ 2,0 + Э НО, |

|

|

|

||

НЭ = 1.1 ÷ 1.3 + Э НО, |

|

|

|

||

где Э, Э - размеры рабочей |

части электрода, мм; Б – |

боковой |

зазор электрода- |

||

инструмента, мм (табл. 9.4); Т – |

торцевой зазор электрода-инструмента, мм (табл. 9.4.); |

||||

– номинальный размер отверстия в горизонтальной плоскости, |

мм; |

ОД – |

допуск на размер |

||

обрабатываемой детали, мм; Э – |

относительный износ электрода – инструмента (табл. 9.4); |

||||

Э, Э – высота рабочей части электрода – инструмента, мм; О – |

номинальная высота |

||||

отверстия, мм.

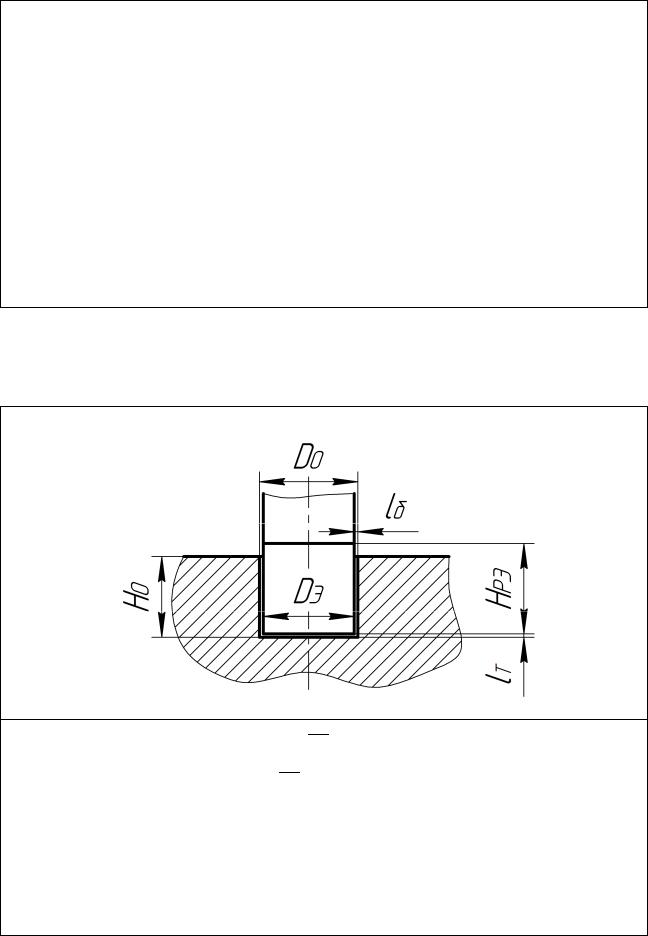

Таблица 9.3

Расчёт размеров электрода инструмента для прошивки глухих полостей с вертикальными стенками

РЭ = НО + ОП 1 + Э − ,

Э = + ОП − 2(1 − Э) Б − ,

где НРЭ – длина рабочей части электрода-инструмента, мм; О – глубина отверстия, мм; ОП

– допуск на размер обрабатываемой полости по высоте, мм; Э – относительный износ электрода – инструмента (табл. 9.5); – торцевой межэлектродный зазор, мм (табл. 9.4); Б

– боковой межэлектродный зазор, мм (табл. 9.4); Э – размер рабочей части электрода-

инструмента, мм; О – номинальный размер отверстия, мм.

52

Таблица 9.4

Значения межэлектродного зазора при электроэрозионной обработке ) [55]

|

Технологический режим |

Межэлектродный |

|

Технологический режим |

Межэлектродный |

|||||

|

зазор |

|

|

зазор |

||||||

№ |

|

|

|

№ |

|

|

||||

п/п |

|

|

|

|

|

п/п |

|

|

|

|

Максимальный |

Частота, |

Торцовый |

Боковой |

Максимальный |

Частота, |

Торцовый |

Боковой |

|||

|

ток, А |

кГц |

|

ток, А |

кГц |

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

1 |

50 |

|

0,12 |

|

0,35 |

22 |

50 |

|

0,06 |

0,12 |

|

|

|

|

|

|

|

|

|

|

|

2 |

70 |

|

0,17 |

|

0,50 |

23 |

40 |

|

0,05 |

0,10 |

|

|

|

|

|

|

|

|

|

|

|

3 |

120 |

|

0,22 |

|

0,70 |

24 |

30 |

22 |

0,04 |

0,08 |

|

|

|

|

|

|

|

|

|

|

|

4 |

160 |

0,15 |

0,26 |

|

0,87 |

25 |

20 |

0,04 |

0,07 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

5 |

190 |

|

0,30 |

|

1,05 |

26 |

12 |

|

0,03 |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

6 |

250 |

|

0,38 |

|

1,20 |

27 |

5 |

|

0,02 |

0,04 |

|

|

|

|

|

|

|

|

|

|

|

7 |

300 |

|

0,50 |

|

1,48 |

28 |

25 |

|

0,04 |

0,07 |

|

|

|

|

|

|

|

|

|

|

|

8 |

180 |

|

0,15 |

|

0,45 |

29 |

15 |

44 |

0,03 |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

9 |

120 |

0,4 |

0,14 |

|

0,40 |

30 |

7 |

0,02 |

0,05 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||

10 |

100 |

|

31 |

3 |

|

0,02 |

0,04 |

|||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

11 |

130 |

|

0,13 |

|

0,29 |

32 |

20 |

|

0,04 |

0,07 |

|

|

|

|

|

|

|

|

|

|

|

12 |

115 |

1,0 |

0,12 |

|

0,24 |

33 |

15 |

66 |

0,03 |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

13 |

90 |

|

0,10 |

|

0,21 |

34 |

7 |

0,02 |

0,05 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

14 |

90 |

|

0,11 |

|

0,19 |

35 |

3 |

|

0,02 |

0,05 |

|

|

|

|

|

|

|

|

|

|

|

15 |

70 |

|

0,09 |

|

0,16 |

36 |

25 |

|

0,04 |

0,07 |

|

|

|

|

|

|

|

|

|

|

|

16 |

50 |

|

0,08 |

|

0,12 |

37 |

15 |

88 |

0,03 |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

17 |

40 |

8,0 |

0,06 |

|

0,10 |

38 |

10 |

0,02 |

0,05 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

18 |

30 |

0,05 |

|

0,09 |

39 |

5 |

|

0,02 |

0,05 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

19 |

20 |

|

0,04 |

|

0,08 |

40 |

20 |

|

0,04 |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

20 |

12 |

|

0,03 |

|

0,07 |

41 |

15 |

100 |

0,02 |

0,05 |

|

|

|

|

|

|

|

|

|

|

|

21 |

5 |

|

0,02 |

|

0,05 |

42 |

10 |

|

0,01 |

0,04 |

|

|

|

|

|

|

|

|

|

|

|

Таблица 9.5

Относительный объемный износ (%) электрода инструмента (катода) [55]

№ |

Обрабатываемый |

|

Материал электрода-инструмента |

|

||

п/п |

материал |

|

|

|

|

|

Латунь |

Медь |

Чугун |

Алюминий |

Вольфрам |

||

|

|

|

|

|

|

|

1 |

Твердый сплав |

170-300 |

60-360 |

30-210 |

260-730 |

20-120 |

|

|

|

|

|

|

|

2 |

Углеродистая сталь |

70-100 |

20-60 |

10-30 |

20-80 |

2-16 |

|

|

|

|

|

|

|

3 |

Жаропрочный сплав |

20-50 |

15-120 |

5-35 |

20-60 |

3-20 |

|

|

|

|

|

|

|

4 |

Магнитный спав |

50-110 |

30-60 |

10-60 |

60-160 |

4-20 |

|

|

|

|

|

|

|

5 |

Титан |

40-50 |

20-60 |

10-70 |

90-260 |

6-35 |

|

|

|

|

|

|

|

6 |

Медь |

50-120 |

30-60 |

20-270 |

90-230 |

5-12 |

|

|

|

|

|

|

|

7 |

Алюминий |

10-20 |

7-27 |

6-40 |

30-100 |

2-5 |

|

|

|

|

|

|

|

8 |

Латунь |

34-45 |

15-140 |

10-60 |

60-330 |

3-15 |

|

|

|

|

|

|

|

Технологический процесс электроэрозионной прошивки. Типовой

технологический процесс на электроэрозионных прошивных станках

53

аналогичен технологическому процессу электроэрозионной вырезки, который описан в лабораторной работе №2.

При мелкосерийном производстве для повышения производительности и уменьшения шероховатости поверхности обработку производят за несколько переходов, предварительным черновым электродом с черновыми режимами обработки и окончательным чистовым электродом и чистовыми режимами обработки.

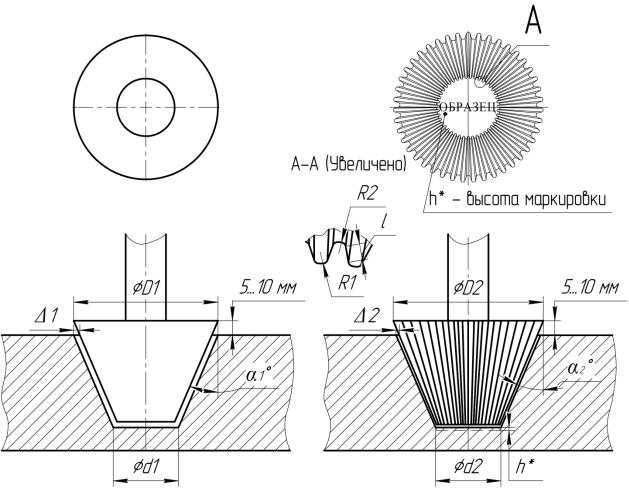

Черновой электрод проектирует с учетом искрового зазора для черновых режимов обработки для оформления основной полости детали (рис.9.1, а). При этом стараются исключить все мелкие детали. На серийном и крупносерийном производстве, если это технологически возможно (например, при вертикальном расположении глубокой и широкой полости без поднутрений и дополнительных изгибов) стараются заменить технологическую операцию электроэрозионной прошивки на более технологичную фрезерную или токарную обработки. Это позволяет сократить сроки изготовления детали

(время на проектирование и изготовление чернового электрода и время на формирование черновой полости может в десятки раз превышать время на технологическую подготовку производства и формирование полости механическим методом обработки).

Чистовой электрод выполняется с учетом все необходимых деталей для формирования окончательного вида детали (рис. 9.1, б). Иногда элементы детали настолько малы, что одного чистового электрода недостаточно

(например, риски электрода сгорают еще до того, как они достигли дна матрицы и формирование полости нельзя считать завершенным). В подобных случаях используют до 2-3 чистовых электродов.

54

(а) |

(б) |

Рис. 9.1. (а) – черновой электрод для оформления основной полости детали, (б) –

чистовой электрод для оформления окончательного вида детали

В рассматриваемом случае (рис.9.1) для предварительного формирования полости матрицы пресс-формы использовалась фрезерная обработка. Для формирования рисок на стенке матрицы использовалась операция чистовой электроэрозионной прошивки с двумя чистовым электродами, которые были выполнены из меди методами токарной обработки и электроэрозионной вырезки. Формирование формообразующей части электрода (боковая круговая стенка) осуществлялась четырех координатной вырезкой с постоянным углом наклона стенки (0,5º) и двойным искровым зазором (искровой зазор для операций электроэрозионной вырезки и прошивки). Формообразующая часть подвижной части пресс-формы была

55

сборной и содержала 42 идентичные матрицы, которые требовали изготовления 84 чистовых электродов.

Применение на производстве электроэрозионной обработки всегда связано с дополнительными материальными и временными затратами,

поэтому каждое ее применения в конкретном случае необходимо тщательно обосновывать. Электроэрозионная обработка является эффективным способом обработки, только когда деталь содержит такие конструкторско-

технологические элементы формы, которые невозможно или слишком трудоемко получить традиционными методами обработки.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1) Подготовить образцы согласно эскизу (рис.9.3).

2) При помощи штангенциркуля замерить ширину отпечатка электрода-

инструмента на образце по двум взаимно перпендикулярным направлениям внести полученные данные в таблицу 12.3.

3) На основании данных вычислить среднее значение ширины отпечатка на образце по двум взаимно перпендикулярным направлениям.

4) Рассчитать значение искрового зазора по формуле:

= −

2

где N0 – требуемая ширина отпечатка (полости) на образце; N1 –

измеренное среднее значение ширины отпечатка на образце по двум ортогональным направлениям.

5)Определить используемые технологические параметры обработки исходя из материала детали и материала электрода-инструмента (табл. 9.6), внести полученные данные в таблицу 12.3.

56

6)Спроектировать контур электрода-инструмента в соответствии с вычисленной коррекцией, с учетом державки для крепления электрода-

инструмента в верхней направляющей электроэрозионного прошивного станка и отверстиями для промывки диэлектриком изготавливаемой полости (рис.12.4). Указать направление перемещений электрода-

инструмента.

Рис.9.3. Эскизы образцов полостей деталей, полученных при помощи электроэрозионной

прошивки

57

Таблица 9.6.

Технологические параметры процесса электроэрозионной прошивки

|

|

|

Длитель- |

Время |

Амплитудное |

|

|

|

Площадь |

|

|

№ |

|

Материал |

ность |

отсутствия |

Рабочий ток |

Частота f, |

Производитель- |

Шероховат- |

|||

Материал ЭД |

значение тока |

обработки S, |

|||||||||

п/п |

ЭИ |

импульса |

импульса тока |

Iср, А |

кГц |

ность Q, мм3/мин |

ость Ra, мкм |

||||

|

Im, А |

мм2 |

|||||||||

|

|

|

ton, мкс |

toff, мкс |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Сталь 45 |

Медь |

650 |

325 |

112 |

70 |

1 |

470 |

3000 |

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Сталь 45 |

Медь |

220 |

110 |

93 |

50 |

3 |

320 |

2000 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Сталь 45 |

Медь |

83 |

42 |

112 |

68 |

8 |

460 |

3000 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Сталь 45 |

Медь |

62 |

62 |

62 |

22 |

8 |

130 |

1000 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Сталь 45 |

Медь |

21 |

21 |

55 |

22 |

22 |

120 |

1000 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

Сталь 45 |

Медь |

14 |

7 |

112 |

60 |

44 |

380 |

2000 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Сталь 45 |

Медь |

7 |

3,5 |

112 |

36 |

88 |

200 |

1500 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

Сталь 45 |

Медь |

5 |

2,5 |

112 |

18 |

200 |

45 |

250 |

2,5-2,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

Сталь 45 |

Медь |

1,2 |

1 |

13,5 |

6,0 |

440 |

7,8 |

250 |

1,25-1,35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Сталь 45 |

Графит |

650 |

325 |

112 |

80 |

1 |

460 |

3000 |

40-50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

Сталь 45 |

Графит |

220 |

110 |

112 |

60 |

3 |

500 |

3000 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

Сталь 45 |

Графит |

83 |

42 |

112 |

80 |

8 |

280 |

2000 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

Сталь 45 |

Графит |

27 |

14 |

112 |

45 |

44 |

160 |

2000 |

13-15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

Сталь 45 |

Графит |

10 |

10 |

25 |

22 |

44 |

48 |

500 |

5,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

Сталь 45 |

Графит |

7 |

3,5 |

15 |

28 |

88 |

150 |

1000 |

5,0-5,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

Сталь 45 |

Графит |

6 |

6 |

12,4 |

8 |

88 |

25 |

250 |

3,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

Сталь 45 |

Графит |

1,5 |

1,5 |

37 |

10 |

200 |

30 |

500 |

3,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

Сталь 45 |

Графит |

1,0 |

2,0 |

25 |

5 |

200 |

10 |

250 |

2,2-2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

58

19 |

Жаропрочный |

Медь |

1250 |

1250 |

80 |

55 |

8 |

355 |

3000 |

30 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

Жаропрочный |

Медь |

1250 |

2500 |

64 |

45 |

8 |

273 |

3000 |

26 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21 |

Жаропрочный |

Медь |

225 |

675 |

18 |

11,5 |

66 |

51 |

1000 |

7,6 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

Жаропрочный |

Медь |

150 |

450 |

12 |

8 |

100 |

29 |

500 |

4,7 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

Жаропрочный |

Графит |

100 |

25 |

88 |

62 |

8 |

560 |

3000 |

34 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 |

Жаропрочный |

Графит |

23 |

23 |

30 |

20 |

22 |

230 |

1500 |

9,5 |

|

сплав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

Сталь 40Х13 |

Алюминий |

6300 |

2100 |

180 |

120 |

1 |

1680 |

5000 |

60 |

|

|

|

|

|

|

|

|

|

|

|

25 |

Сталь 40Х13 |

Алюминий |

6300 |

1800 |

90 |

60 |

1 |

800 |

3000 |

40 |

|

|

|

|

|

|

|

|

|

|

|

26 |

Сталь 40Х13 |

Алюминий |

6300 |

900 |

45 |

30 |

1 |

380 |

3000 |

30 |

|

|

|

|

|

|

|

|

|

|

|

27 |

Сталь 40Х13 |

Алюминий |

1500 |

750 |

140 |

75 |

8 |

650 |

3000 |

38 |

|

|

|

|

|

|

|

|

|

|

|

28 |

Сталь 40Х13 |

Алюминий |

1500 |

700 |

70 |

37 |

8 |

300 |

1500 |

20 |

|

|

|

|

|

|

|

|

|

|

|

29 |

Сталь 40Х13 |

Алюминий |

1500 |

650 |

30 |

18 |

8 |

160 |

1500 |

18 |

|

|

|

|

|

|

|

|

|

|

|

30 |

Сталь 40Х13 |

Алюминий |

600 |

300 |

70 |

40 |

22 |

190 |

1500 |

19 |

|

|

|

|

|

|

|

|

|

|

|

31 |

Сталь 40Х13 |

Алюминий |

600 |

250 |

35 |

20 |

22 |

100 |

1500 |

9,5 |

|

|

|

|

|

|

|

|

|

|

|

32 |

Сталь 40Х13 |

Алюминий |

600 |

200 |

18 |

10 |

22 |

55 |

500 |

6,5 |

|

|

|

|

|

|

|

|

|

|

|

32 |

Твердый сплав |

Медь |

62,5 |

62,5 |

85 |

60 |

8 |

100 |

3000 |

12,0 |

|

|

|

|

|

|

|

|

|

|

|

33 |

Твердый сплав |

Медь |

21,0 |

21,0 |

64 |

45 |

22 |

65 |

3000 |

4,7 |

|

|

|

|

|

|

|

|

|

|

|

34 |

Твердый сплав |

Медь |

10,5 |

10,5 |

50 |

35 |

44 |

42 |

2000 |

3,2 |

|

|

|

|

|

|

|

|

|

|

|

35 |

Твердый сплав |

Медь |

6,0 |

6,0 |

36 |

25 |

88 |

30 |

1000 |

2,5 |

|

|

|

|

|

|

|

|

|

|

|

59

36 |

Твердый сплав |

Медь |

1,5 |

1,5 |

14 |

10 |

200 |

16 |

250 |

2,0 |

|

|

|

|

|

|

|

|

|

|

|

37 |

Твердый сплав |

Медь |

1,0 |

2 |

5,5 |

3-4 |

200 |

5 |

120 |

1,25 |

|

|

|

|

|

|

|

|

|

|

|

38 |

Твердый сплав |

Медь |

0,9 |

0,9 |

5,5 |

3-4 |

440 |

3,5 |

120 |

1,0 |

|

|

|

|

|

|

|

|

|

|

|

39 |

Твердый сплав |

Бериллиевая |

100 |

50 |

70 |

46 |

8 |

140 |

3000 |

4,5 |

|

|

бронза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

Твердый сплав |

Бериллиевая |

18 |

9 |

65 |

40 |

44 |

120 |

2000 |

4,3 |

|

|

бронза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

41 |

Твердый сплав |

Бериллиевая |

7 |

7 |

48 |

29 |

100 |

80 |

2000 |

2,2 |

|

|

бронза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

42 |

Твердый сплав |

Бериллиевая |

3 |

3 |

35 |

19 |

200 |

40 |

1000 |

1,2 |

|

|

бронза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60