ЛР ЭФЭХМО

.pdf

7.ЛАБОРАТОРНАЯ РАБОТА №3. Определение значения износа электрода-инструмента и производительности обработки для технологической операции электроэрозионной

вырезки

ЦЕЛЬ РАБОТЫ: Определение значения шероховатости поверхности и производительности обработки для технологической операции электроэрозионной вырезки

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1) Согласно данным в таблице 12.1 определить ширину реза по формуле:

= И + 2

где DИ – диаметр электрода-инструмента (для большинства работ на электроэрозионном вырезном станке Seibu M500S используется электрод-

проволока диаметром DИ = 0,25 мм); ∆ – вычисленный искровой зазор.

2)При помощи штангенциркуля измерить высоту заготовки в трех различных точка образца, вычислить ее среднее значение, ввести полученные данные в таблицу 12.2.

3)Согласно данным таблицы 7.1 найти значение плотности материала образца.

4)Согласно данным таблицы 6.1 определить используемую скорость подачи электрода-инструмента (горизонтальную), использованную при изготовлении образцов.

5)Рассчитать скорость съёма металла по следующей формуле:

= = ,

где – ширина реза, – высота заготовки для операции электроэрозионной вырезки, – плотность материала образца, – скорость подачи электрода-

инструмента.

41

6)Определить шероховатость образца по эталону, внести значение в таблицу

12.2.

7)Рассчитать процентный износ электрода-инструмента

7.1) Рассчитать площадь торцевого образца в соответствии с размером на эскизе 6.7.;

7.2) Рассчитать площадь торцевого образца с учётом искрового зазора;

7.3) Рассчитать фактический износ электрода – |

инструмента по следующей |

|||

формуле: |

|

|

|

|

|

Ф = 1 − |

|

100%, |

|

|

|

|||

|

|

|

|

|

Где Ф – фактический износ электрода – |

инструмента, – площадь |

|||

торцевого образца с учётом искрового зазора, – |

площадь торцевого образца |

|||

в соответствии с размером на эскизе. |

|

|||

8) Полученные расчетные данные ввести в таблицу 12.2. |

||||

|

|

|

|

Таблица 7.1. |

|

Плотность материала исследуемых образцов |

|||

|

|

|

||

№ п/п |

Материал |

Плотность, кг/м3 |

||

|

|

|

||

1 |

Алюминий |

2,7 x 103 |

||

|

|

|

||

2 |

Медь |

8,93 x 103 |

||

|

|

|

||

3 |

Нержавеющая сталь 40Х |

7,68 x 103 |

||

|

|

|

||

4 |

Твёрдый сплав |

12,5 x 103 |

||

|

|

|

|

|

СОДЕРЖАНИЕ ОТЧЁТА

1)Номер, название и цели работы.

2)Протокол исследования лабораторных образцов (таблица 12.2).

3)Результат вычисления значения скорости съема металла.

4)Результат вычисления процентного износа электрода-инструмента.

5) Описание и анализ полученных результатов. Выводы.

42

8.ЛАБОРАТОРНАЯ РАБОТА №4. Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ: ознакомиться с принципом работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки на примере станка Z&K Genius 600 (Германия) (рис. 4.2.).

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Описание принципа работы и устройства электроэрозионного станка для выполнения технологической операции электроэрозионной прошивки аналогично и полностью соответствует приведенному выше описанию для электроэрозионного вырезного станка.

Электрод-инструмент. Для операции электроэрозионной прошивки обычно используется медный и графитовый электрод-инструмент, сложный профиль которого изготавливается при помощи других методов обработки

(фрезерная, токарная, электроэрозионная вырезка и пр.). Особенности выбора технологических режимов при фрезеровании графитовых электродов для операции электроэрозионной прошивки приведены в [32].

Профиль электрода для операции электроэрозионной прошивки полностью соответствует требуемому профилю детали в зеркальном отражении с учетом искрового зазора (порядка 0,06 мм на диаметр, значение может отличаться в зависимости от используемого материала электродов в паре инструмент-деталь).

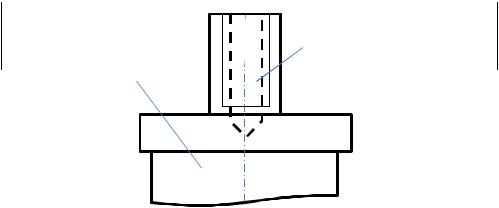

В общем случае электрод-инструмент состоит из двух основных частей:

формообразующая с технологическими элементами (такими как, например,

отверстия для промывки диэлектриком) и державки для крепления электрода в направляющей станка (рис.8.1).

43

Формообразующая |

|

Державка для |

|

часть электрода- |

крепления электрода- |

||

инструмента |

|

инструмента |

|

|

|

|

|

|

|

|

|

Рис.8.1. Основные части электрода-инструмента для операции электроэрозионной

прошивки

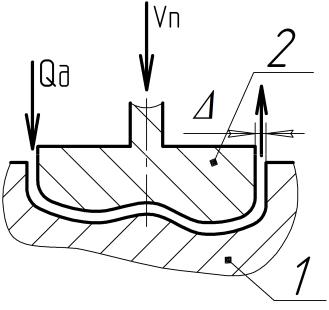

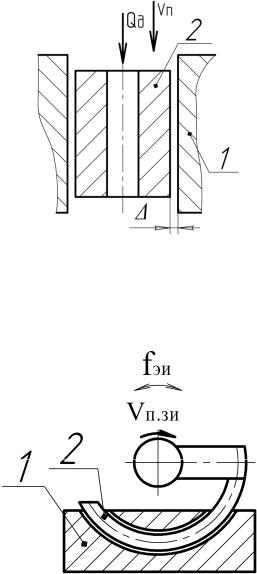

Технологические особенности обработки. При выполнении технологической операции электроэрозионной прошивки поступательно движущийся профильный электрод-инструмент включён катодом (рис. 8.2).

Электрод-инструмент закреплен в верхней направляющей станка. Чаще всего на производстве используется последовательное перемещение электрода-

инструмента вдоль оси Z, но могут использоваться и другие схемы перемещения (вдоль оси X и/или Y, вращательными, винтовыми и планетарными движениями, по любому заранее программированному контуру). Перемещения происходят с небольшим шагом (до нескольких сотых миллиметра) до достижения конечной точки траектории, после чего электрод-

инструмент возвращается в исходное положение.

Во время обработки происходит износ электрода-инструмента, таким образом, искровой зазор к конечной точки траектории между электродом-

деталью и электродом-инструментом становится больше начального. Это может привести к конусности формы получаемой полости и, в крайнем случае, к дестабилизации процесса обработки вплоть до его полного прерывания. Для того чтобы избежать искажения формы детали для ответственных высокоточных деталей используются от двух до нескольких

44

электродов (для черновой, получистовой и чистовой обработок), что существенно увеличивает сроки технологической подготовки производства и изготовления конечного изделия. Поэтому использование операции электроэрозионной прошивки требуется тщательно обосновывать и применять только в том случае, когда другим способом невозможно получить результат требуемого качества.

Особенности расчёта технологических параметров для операции электроэрозионной прошивки приведены в [16].

Рис. 8.2. Принципиальная схема исполнения технологической операции электроэрозионной прошивки профильным электродом-инструментом, где 1 – заготовка; 2 - электрод – инструмент; Vп – перемещение электрода-инструмента по управляющей

программе; Qд – подача диэлектрика в зону обработки; ∆ – искровой зазор

Рабочая жидкость. Струя диэлектрической жидкости (чаще всего используются эссенции на основе минерального масла) подается через форсунки коаксиально с электродом-инструментом, для заполнения искрового зазора и вымывания частиц металла. Часто в конструкции электрода-

инструмента технологом предусматриваются специальные отверстия для промывки труднодоступных полостей обработки, особенно если речь идет об

изготовлении крупных формообразующих полостей деталей (например, при

45

изготовлении формообразующих деталей пресс-форм). Чем с большей скоростью диэлектрик вымывает частицы материала, тем выше качество получаемых поверхностей. Если промывка искрового зазора диэлектриком невозможна, тогда происходит «застой» отработанных частиц в определенных полостях искрового зазора, что может привести к дестабилизации процесса резания и как следствие к короткому замыканию.

Электроэрозионная обработка может осуществляться с наполнением или без заполнения рабочей ванны диэлектриком.

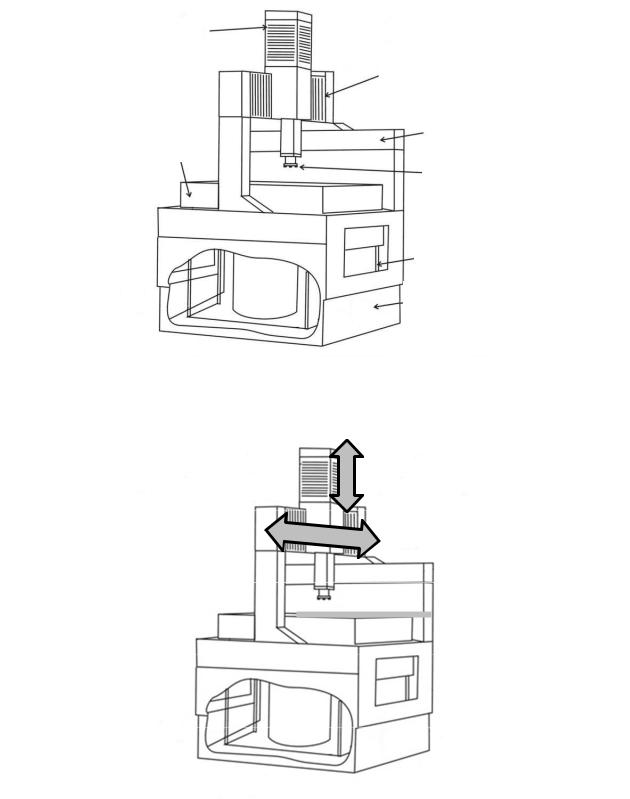

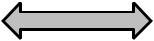

Основные части и узлы электроэрозионного прошивного станка на примере Z&K Genius 600 приведены на рис.8.3. На рис.8.4 представлены основные оси, по которым осуществляется перемещение рабочих органов станка при операции шести координатной электроэрозионной прошивки. При этом инструмент перемещается по ортогональным осям X-Y-Z.

Дополнительно современное оборудование может быть оснащено вращательным модулем для поворота электрода-инструмента вокруг оси Z (дополнительная ось С) и поворотным столом для вращения заготовки относительно оси X и Y (дополнительные оси А и В). В начале обработки инструмент располагается на уровне +2…3 мм над заготовкой.

46

Консоль для перемещения электрода по оси Z

Консоль для перемещения электрода по оси Y

Консоль для перемещения Рабочий стол электрода по оси X

для крепления заготовки

Державка для электрода

Бак для электролита

Станина

Рис.8.3. Расположение основных узлов электроэрозионного прошивного станка

(на примере Z&K Genius 600)

+Z

-Z

-Y

+Y

+Х  -Х

-Х

Рис. 8.4. Расположение координатных осей перемещений рабочих органов

электроэрозионного прошивного станка

47

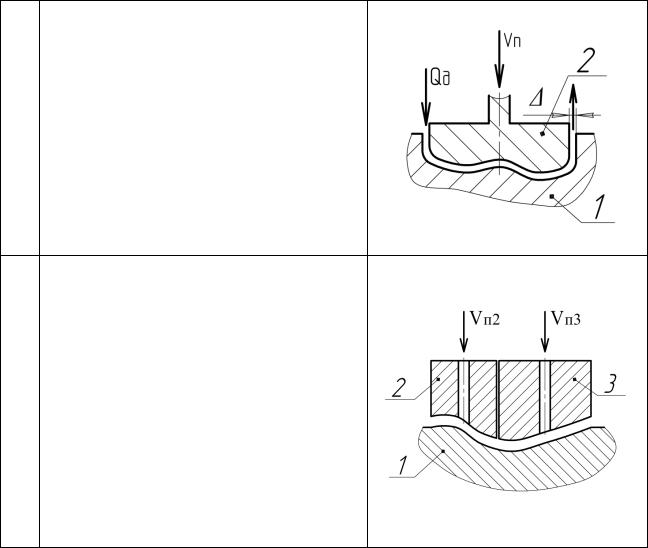

Типовые зоны обработки, получаемые при помощи технологической операции электроэрозионной прошивки. В таблице 8.1

приведена классификация типовых зон обработок, получаемых при помощи технологических операций электроэрозионной прошивки.

Таблица8.1

Типовые зоны обработки, получаемые при помощи технологической операции электроэрозионной прошивки

№ |

Краткое описание типовых зон |

|

Схема |

|||

п/п |

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

1 |

Электроэрозионное прошивание отверстий с |

|

||||

|

прямолинейной осью. Для прошивания |

|

||||

|

отверстий |

в |

труднообрабатываемых |

|

||

|

материалах. |

|

|

|

|

|

|

|

|

||||

2 |

Электроэрозионное прошивание отверстий с |

|

||||

|

криволинейной |

осью. |

Обеспечивается |

|

||

|

подачей |

электрода |

инструмента |

2 |

|

|

|

относительно заготовки 1. Для прошивания |

|

||||

|

каналов аэродинамического профиля. |

|

|

|||

|

|

|

|

|

|

|

48

3Электроэрозионное объёмное прошивание – копирование (одноконтурная схема). п –

подача электрода инструмента 2 на неподвижную заготовку 1. Для прошивания внутренних отверстий пресс-форм, штампов.

4Электроэрозионное объёмное прошивание – копирование. Многоконтурная схема с

независимой подачей каждого из электродов.

П и П – скорости подачи электродов – инструментов 2 и 3 соответственно на неподвижную заготовку 1. Для прошивания внутренних отверстий пресс-форм, штампов.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознакомление с принципами работы и основными узлами электроэрозионного станка осуществляется в присутствии оператора станка,

который наглядно поясняет теоритический материал и отвечает на вопросы студентов.

СОДЕРЖАНИЕ ОТЧЁТА

1.Номер, название и цель работы.

2.Схема станка для выполнения технологической операции электроэрозионной прошивки с расположением и наименованием основных координатных осей и узлов (рис.12.3).

49

9.ЛАБОРАТОРНАЯ РАБОТА №5. Определение значения коррекции электрода-инструмента и используемых технологических параметров обработки для технологической операции электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ: Определение значения коррекции электрода-

инструмента и используемых технологических параметров обработки для технологической операции электроэрозионной прошивки, проектирование электрода инструмента с учетом коррекции на искровой зазор

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Процессы электрической эрозии, происходящие при приближении электрода-инструмента и электрода детали, идентичны процессам электроэрозионной вырезки, которые описаны в лабораторной работе №2.

Особенности проектирования электрода-инструмента для операции электроэрозионной прошивки [60, 61, 65]. В таблицах 9.1, 9.2 и 9.3

приведена схема расчета исполнительных размеров электрода-инструмента с учетом технологического искрового зазора для обработки сквозных отверстий и глухих полостей соответственно.

50