ЛР ЭФЭХМО

.pdf

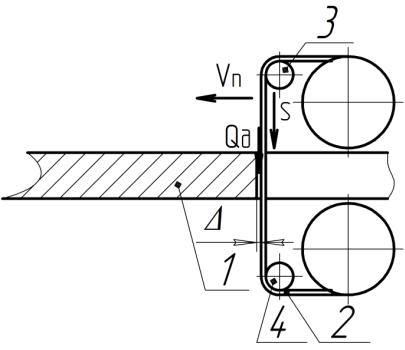

Рис. 5.1. Принципиальная схема исполнения технологической операции электроэрозионной вырезки непрофильным электродом-инструментом, где 1 – заготовка; 2 - электрод – инструмент (проволока); 3 - верхняя направляющая; 4 - нижняя направляющая; Vп –

перемещение электрода-инструмента по управляющей программе; S – подача электрода-

инструмента в зону обработки; Qд – подача диэлектрика в зону обработки; ∆ – искровой зазор

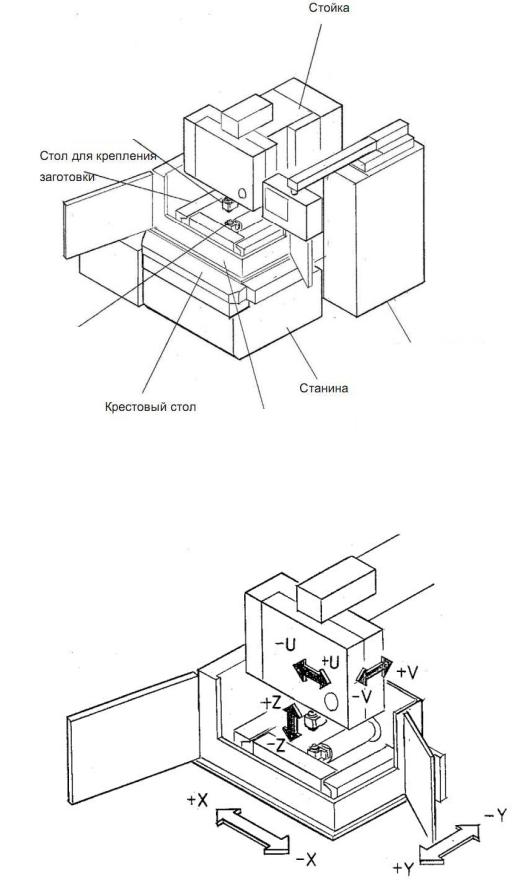

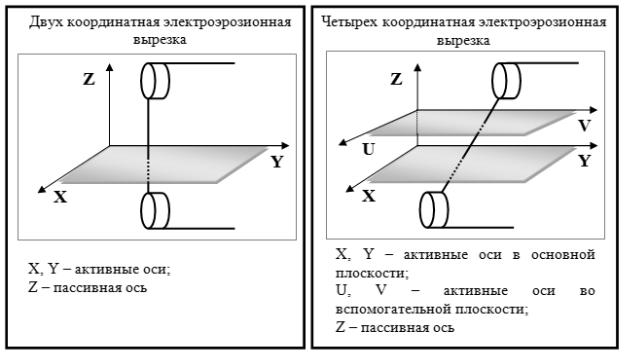

Основные части и узлы электроэрозионного вырезного станка на примере Seibu 500SG приведены на рис.5.2. На рис.5.3 представлены основные оси, по которым осуществляется перемещение рабочих органов станка при операции четыре координатной электроэрозионной вырезки. При этом рабочий стол перемещается по ортогональным осям X-Y (активные оси), дополнительный наклон непрофильного электрода-инструмента осуществляется по осям U-V (активные оси). Ось Z является неподвижной во время технологической операции электроэрозионной вырезки (пассивной). Ось Z служит для фиксации верхней направляющей на уровне высоты заготовки (+2…3 мм) для обеспечения максимально точного перемещения электрода-инструмента в соответствии с управляющей программой.

21

Верхняя

направляющая

Нижняя направляющая Блок управления

и система ЧПУ

Рабочая ванна

Рис.5.2. Расположение основных узлов электроэрозионного вырезного станка

(на примере Seibu 500SG)

Рис. 5.3. Расположение координатных осей перемещений рабочих органов

электроэрозионного вырезного станка

22

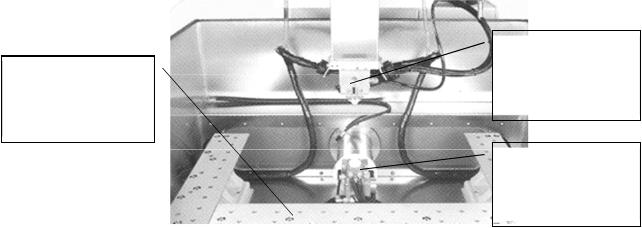

Перемещение рабочих органов электроэрозионного вырезного станка в процессе обработки детали обеспечивается организацией рабочей зоны станка. На П-образном рабочем столе крепится заготовка, которая нависает над центральной рабочей зоной. В этой зоне перемещается по управляющей программе непрофильный электрод-инструмент (поволока). Инструмент натянут между верхней и нижней направляющими и вырезает электроэрозионным методом деталь из заготовки (рис. 5.4).

|

Верхняя |

Рабочий стол, |

направляющая |

для крепления |

проволоки |

детали |

|

|

|

|

|

|

Нижняя |

|

направляющая |

|

проволоки |

|

|

Рис. 5.4. Рабочая зона электроэрозионного вырезного станка

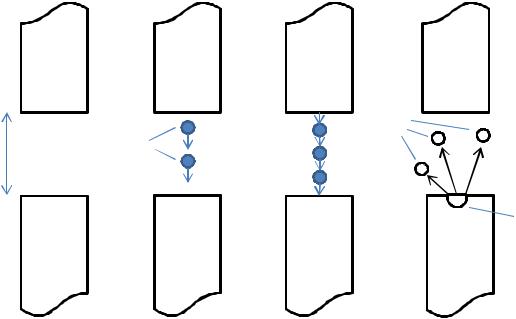

Схема перемещения непрофильного электрода инструмента при выполнении технологических операций двух координатной и четырех координатной вырезки приведена на рис. 5.5.

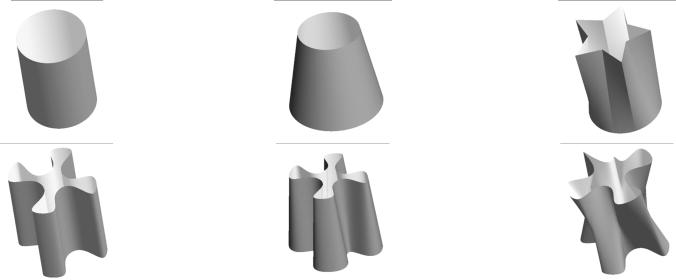

Типовые зоны обработки, получаемые при помощи технологической операции электроэрозионной вырезки. Методом электроэрозионной вырезки на оборудовании с ЧПУ можно получить следующие типы зон обработки:

–вертикальная стенка – верхний и нижний контура зоны обработки идентичны, угол наклона образующей – 0º ( двух координатная электроэрозионная вырезка);

23

–наклонная стенка с постоянным углом наклона – верхний и нижний контура зоны обработки идентичны по геометрии (по форме), но разные по габаритам (по масштабу), угол наклона образующей – постоянный (четырех координатная электроэрозионная вырезка);

–наклонная стенка с переменным углом наклона – верхний и нижний контура зоны обработки разные и по геометрии и по габаритам, угол наклона образующей – переменный (четырех координатная электроэрозионная вырезка).

Рис. 5.5. Схема перемещения непрофильного электрода инструмента при выполнении

технологических операций двух координатной и четырех координатной вырезки

На рис. 5.6. приведена классификация типовых зон обработки, получаемых при помощи технологических операций двух координатной и четырех координатной вырезки [45].

24

Нижний (X-Y) и |

|

|

|

верхний (U-V) |

Отсутствие угла наклона |

Постоянный угол наклона стенки |

Переменный угол наклона |

контуры зоны |

стенки зоны обработки |

зоны обработки |

стенки зоны обработки |

обработки |

|

|

|

Базовый |

|

|

|

геометрический |

|

|

|

контур, состоящий |

|

|

|

из прямых линий, |

|

|

|

отрезков, сегментов |

|

|

|

окружности |

|

|

|

|

|

|

|

Криволинейный |

|

|

|

контур |

|

|

|

|

|

|

|

Тип операции |

|

|

|

электроэрозионной |

Двух координатная |

Четырёх координатная |

|

вырезки |

|

|

|

|

Рис. 5.6. Классификация зон обработки, получаемых на электроэрозионном оборудовании с ЧПУ |

||

25

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознакомление с принципами работы и основными узлами электроэрозионного станка осуществляется в присутствии оператора станка,

который наглядно поясняет теоритический материал и отвечает на вопросы студентов.

СОДЕРЖАНИЕ ОТЧЁТА

1)Номер, название и цель работы.

2)Схема станка для выполнения технологической операции электроэрозионной вырезки с расположением и наименованием основных координатных осей и узлов (рис.12.1).

26

6.ЛАБОРАТОРНАЯ РАБОТА №2. Определение значения коррекции электрода-инструмента и используемых технологических параметров обработки для технологической операции электроэрозионной вырезки

ЦЕЛЬ РАБОТЫ: Определение значения коррекции электрода-

инструмента и используемых технологических параметров обработки для технологической операции электроэрозионной вырезки, проектирование программируемого контура детали с учетом коррекции электрода-

инструмента

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Процессы электрической эрозии. Механизм разрушения металла под воздействием искрового разряда (процесс электрической эрозии)

представляется в общих чертах следующим [11, 45, 55].

При сближении между собой двух металлических электродов И, Д

(рис.6.1), находящихся под напряжением, наступает момент, когда между наиболее сблизившимися выступающими элементами их поверхностей создается электрическое поле высокой напряженности. Происходит пробой промежутка между электродами. В первой фазе пробоя единичные электроны, вырывающиеся из электрода-инструмента, бомбардируют электрод-деталь. Затем возникает канал разряда, по которому лавина электронов бомбардирует электрод-деталь, что вызывает расплавление металла.

В процессах электроэрозионной обработки материал заготовки в зоне обработки плавится, испаряется и удаляется, в жидком или парообразном состоянии. Удаление обычно носит взрывной (импульсный) характер,

протекая в короткий отрезок времени (10-5 – 10 -7 с) на небольшом участке

поверхности, в месте локализации канала разряда. 27

Электрический разряд – высококонцентрированный в пространстве во времени импульс электрической энергии, преобразуемой между электродом-

инструментом и электродом-деталью в тепловую. При этом в канале разряда протекают нагрев, расплавление и испарение материала с локальных поверхностей электродов. Ионизация и распад рабочей жидкости

(диэлектрика).

|

И |

И |

И |

|

И |

|

|||

«-» |

«-» |

«-» |

«-» |

|

|||||

|

|

|

|

Э |

|

ч |

|

||

∆ |

|

|

|||||||

|

|

|

|

|

|||||

|

|

Д |

Д |

Д |

|

|

|

λ |

|

|

|

|

|

|

|||||

|

|

|

Д |

||||||

|

|

|

|

|

|||||

|

|

|

|

«+» |

«+» |

|

|

||

«+» |

«+» |

|

|||||||

|

|

|

|||||||

|

|

|

|

|

|

|

|||

a) |

б) |

в) |

г) |

Рис. 6.1. Схема возникновения искрового разряда: а – электроды перед сближением; б – ионизация промежутка в начальной стадии пробоя; в – образование

электронной лавины и расплавление металла; г – восстановление прочности среды; И, Д

– электрод-инструмент и электрод-деталь; Э – электроны; ∆ – пробивной зазор; r –

вырванные частицы удаляемого металла; λ – образующаяся лунка

Особенностью такого последовательного разрушения является то, что один электрод (электрод-деталь) точно воспроизводит профиль другого

(электрод-инструмент). Следует заметить, что, благодаря полярности,

технологическим свойствам рабочей жидкости (диэлектрика) и материалам электродов, преимущественно разрушается электрод-деталь. Иначе этот процесс не имеет смысла.

28

Искровым зазором или межэлектродным промежутком называют минимально необходимое расстояние между электродом-инструментом и электродом-деталью для возникновения канала разряда.

Канал разряда — заполненная плазмой цилиндрическая область малого сечения, возникающая между электродами, отстоящими друг от друга на расстояние межэлектродного промежутка (искрового зазора).

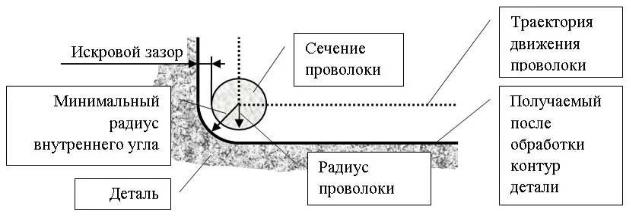

Рис. 6.2. Влияние радиуса проволоки на величину внутреннего угла детали при выполнении

технологической операции электроэрозионной вырезки

Стратегия обработки [45]. Минимально возможный радиус внутреннего угла ограничен лишь диаметром используемой проволоки.

Радиус внутреннего угла равен сумме радиуса электрода-проволоки и искрового зазора (рис.6.2). При используемом электроде-инструменте диаметром 0,25 мм, на черновых режимах обработки и искровой зазоре ≈

0,170 мм внутренний угол составит порядка 0,195 мм.

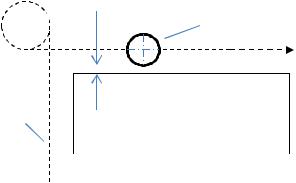

Внешние углы могут производиться с радиусом вплоть до 0,038 мм.

Для более точного их выполнения производителями предлагаются различные стратегии их выполнения. Например, для получения прямого или острого внешнего угла может быть использована стратегия «петли» (рис.6.3).

29

|

|

∆ |

Электрод- |

||

|

|

инструмент |

|||

|

|

|

|

|

|

|

|

|

|

|

|

Траектория |

|

|

|

Деталь |

|

|

|

|

|||

|

|

|

|||

движения |

|

|

|

||

|

|

|

|

||

ЭИ |

|

|

|

|

|

Рис. 6.3. Стратегия выполнения внешнего угла детали при выполнении технологической

операции электроэрозионной вырезки

Технологический процесс электроэрозионной вырезки [45].

Типовой технологический процесс на электроэрозионных станках заключается в следующем. Заготовку фиксируют и жестко закрепляют на столе станка или в приспособлении. Тяжелые заготовки (свыше 100 кг)

устанавливают без крепления. Заправляют электрод-проволоку в направляющие. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам,

микроскопом, по базовым штифтам или при помощи специальных устройств.

Затем ванну станка закрывают/поднимают и заполняют рабочей жидкостью на 20-30 мм выше поверхности обрабатываемой заготовки. Включают генератор импульсов, устанавливают требуемый технологический режим обработки и регулятор подачи и прокачку рабочей жидкости.

Для повышения производительности и уменьшения шероховатости поверхности обработку производят за два перехода, предварительный

(черновым режимом обработки) и окончательный (чистовыми режимами обработки).

В начале операции или на чистовых режимах работать с полным использованием мощности нельзя, так как перегрузка вступающих в работу участков электрода-проволоки вызывает нарушение стабильности процесса,

повышенный износ инструмента, его обрыв и наростообразование на

30