Конспект лекций по КММ

.pdf

212 |

Глава 8. ЭЛЕКТРОДВИГАТЕЛИ |

го звена. Такой выбор критерия оптимизации ориентирован на мехатронные модули, работающие с большими ускорениями в составе высокопроизводительного оборудования. Для осуществления поставленной задачи необходимо определить оптимальное передаточное отношение преобразователя движения [34]:

|

TÍ |

|

|

TÍ |

|

2 |

J í |

|

|

|

uîïò |

|

|

|

|

. |

(8.21) |

||||

|

|

|

||||||||

|

Tä.max |

|

|

|

|

|

J ä.ïä |

|

||

|

|

|

Tä.max |

|

|

|||||

При этом требуемый максимальный момент двигателя определяют в виде:

|

|

|

2 |

|

|

|

|

|

|

|

, |

|

|

T |

ä.òð.max |

|

|

J |

J |

í |

|

max |

T |

(8.22) |

|||

|

|||||||||||||

|

|

|

ä.ïä max |

|

|

Í |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

где Jд.пд – момент инерции ротора двигателя и приведенный к валу |

|||||||||||||

двигателя момент инерции преобразователя движения: |

|

||||||||||||

|

J ä.ïä 1,1...1,3 J ä . |

|

|

|

|

(8.23) |

|||||||

Для выбора типа электродвигателя необходимо выполнение ус- |

|||||||||||||

ловия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tä.max |

Tä.òð.max . |

|

|

|

|

|

|

(8.24) |

||||

Если условие (8.24) не выполняется, необходимо выбрать двигатель с большим максимальным вращающим моментом.

Для выбранного двигателя и преобразователя движения с оптимальным передаточным отношением необходимо, чтобы выполнялось также условие:

w |

|

wíîì |

w |

(8.25) |

|

||||

âûõ. îïò |

âûõ |

|

||

|

|

uîïò |

|

|

Если условие (8.25) не выполняется, необходимо выбрать двигатель с большими скоростными возможностями и провести перерасчет мехатронного модуля.

213

Глава 9 ПРЕОБРАЗОВАТЕЛИ ДВИЖЕНИЯ

Передача движения от двигателя к функциональному звену мехатронного модуля может быть обеспечена с помощью различных преобразователей движения (передаточных механизмов), структура и конструктивные особенности которых зависят от типа двигателя, вида перемещения функционального звена и способа их расположения.

Преобразователи движения предназначены для преобразования одного вида движения в другое, согласования скоростей и вращающих моментов двигателя и функционального звена. Для преобразования движения используют винтовые, реечные, цепные, тросовые передачи, а также передачи зубчатым ремнем, мальтийские механизмы. В связи с тем, что электродвигатели в основном высокооборотные, а рабочие скорости звеньев исполнительного устройства невелики, в электроприводах для согласования скоростей используют понижающие преобразователи движения: зубчатые цилиндрические и конические, червячные, планетарные, волновые. Тип преобразователя движения выбирают, исходя из сложности его конструкции, коэффициента полезного действия, люфта в передаче, габаритных размеров и массы, свойств самоторможения, жесткости, удобства компоновки, технологичности, долговечности, стоимости и т.п. Преобразователи движения оказывают существенное влияние как на качество работы привода, так и на работу робота в целом. Поэтому вопросам проектирования преобразователей движения следует уделять самое пристальное внимание.

9.1. Винтовая передача качения

Винтовая передача качения (шарико-винтовая передача – ШВП) предназначена для преобразования вращательного движения в поступательное, и наоборот, поступательного движения во вращательное.

Она характеризуется высоким КПД (0,8...0,9), небольшим износом, высокой точностью хода, долговечностью, возможностью полного устранения зазоров, высокой чувствительностью к микроперемещениям, возможностью работы без смазки.

К недостаткам передачи следует отнести: отсутствие самоторможения, сложную технологию изготовления, высокую стоимость, пониженное демпфирование и необходимость защиты от пыли.

214 |

Глава 9. ПРЕОБРАЗОВАТЕЛИ ДВИЖЕНИЯ |

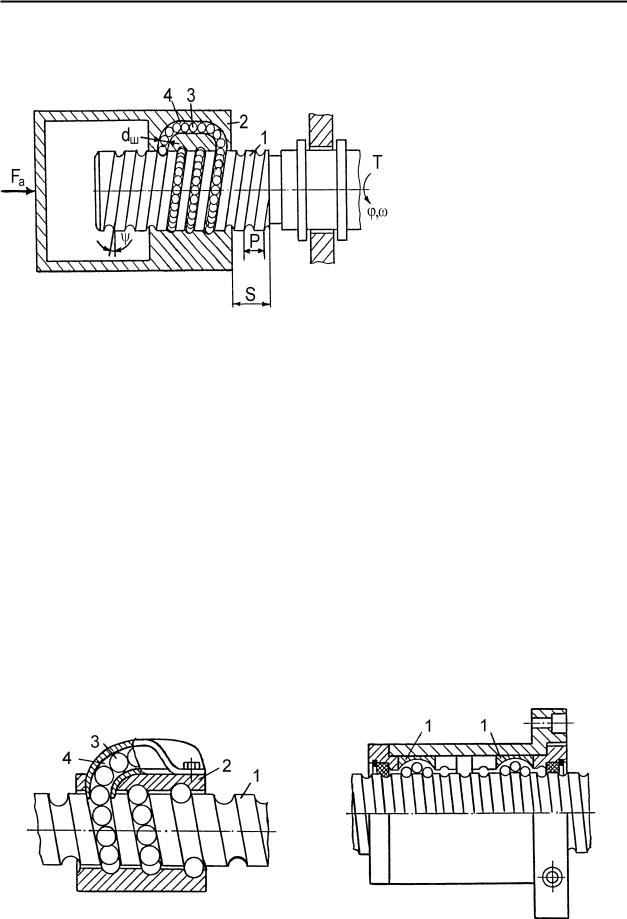

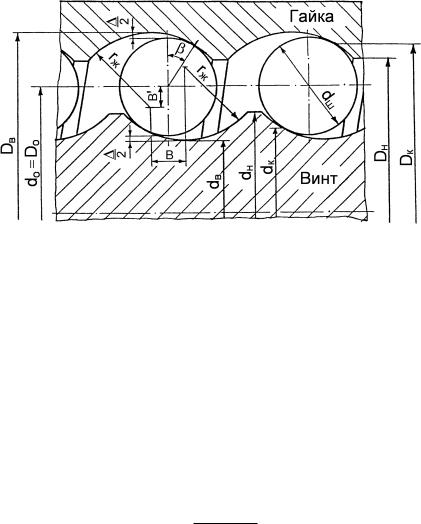

В винтовых шариковых парах (рис. 9.1) между рабочими винтовыми поверхностями винта 1 и гайки 2 (иногда вкладыша) помещены

стальные шарики 3. Скорость переме-

щения шариков отличается от скорости ведущего и ведомого звеньев. Поэтому для обеспечения непрерывной циркуляции шариков концы рабочей части резьбы соединены возвратным каналом 4.

Рис. 9.1 Замкнутую цепь шариков условно делят

на активную часть (рабочую часть нарезки) и пассивную часть (возвратный канал).

Активная часть шариковой винтовой пары обычно составляет KB=1,5; 2,5; 3,5; 4 рабочих витков. При большем числе рабочих витков КПД шариковой пары снижается из-за увеличения трения шариков друг о друга. Общее число витков в ШВП с выборкой мертвого хода (натягом) (рис. 9.9) равно: КО=3; 4,5; 5,5; 6.

Возвратный канал может представлять собой отверстие 4, просверленное в теле гайки 2 и соединяющее начало первого витка с концом последнего витка резьбы (рис. 9.1), изогнутую трубку 4, концы которой вставлены в отверстия гайки 2, просверленные по касательной к поверхности резьбы (рис. 9.2), специальный вкладыш 1, который направляет шарики из впадин одного витка через выступ резьбы винта во впадину соседнего витка (рис. 9.3). Вкладыш вставляют в окно гайки. В большинстве случаев в гайке применяют 3, 4 или 6 окон, расположенных соответственно под углом 120, 90 или 60 градусов.

Рис. 9.2 |

Рис. 9.3 |

ВИНТОВАЯ ПЕРЕДАЧА КАЧЕНИЯ |

215 |

|

|

|

|

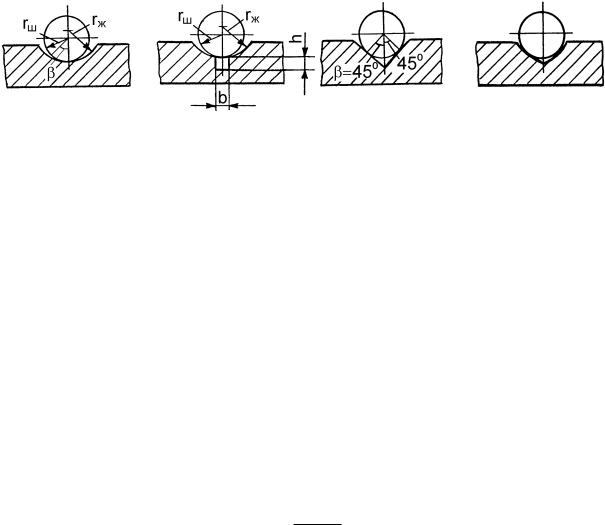

Резьба в ШВП может иметь различные профили. Наибольшее распространение получили круглые (рис. 9.4, а), круглые с канавкой (рис. 9.4, б) профили резьбы. Они обеспечивают наименьшие контактные напряжения. Нарезание и шлифование таких канавок не представляет технологических трудностей. Треугольный профиль (рис. 9.5) резьбы наиболее технологичен, обеспечивает постоянное значение угла передачи, обладает наименьшим трением, не уступает по нагрузочной способности круглому профилю. Прямоугольный профиль всегда обеспечивает угол контакта шариков с винтом и гайкой равный нулю и имеет самый высокий КПД. В настоящее время начинают применять арочный профиль резьбы (рис. 9.6).

У винта с треугольным и круглым с канавкой профилем резьбы пространство под шариком служит резервуаром для смазочного материала и продуктов износа.

а) |

б) |

|

Рис. 9.4 |

Рис. 9.5 |

Рис. 9.6 |

Материалы шарико-винтовых передач. Для обеспечения тре-

буемой работоспособности и точности передачи материалы винта, гайки, вкладышей и шариков должны обладать твердостью рабочих поверхностей не менее 58...60 HRC. В табл. 9.1 представлены наиболее распространенные марки сталей и способы их упрочнения.

Кинематический расчет передачи. Рассмотрим (рис. 9.1) пре-

образование вращательного движения винта (гайки) в поступательное перемещение гайки (винта).

При вращении винта (гайки) шарики, благодаря трению, перекатываются по винтовым поверхностям винта и гайки и передают вращение от винта (гайки) к гайке (винту), перемещающейся поступательно. От проворачивания относительно своей продольной оси гайка (винт) удерживается направляющими или шпонкой, зафиксированной в корпусе.

Угол поворота винта (гайки), рад:

2 S ,

PK

где S – перемещение гайки (винта), мм; P – шаг резьбы, мм; K – число заходов резьбы. Обычно шариковые винтовые передачи выполняют однозаходными: K=1.

216 |

Глава 9. ПРЕОБРАЗОВАТЕЛИ ДВИЖЕНИЯ |

Угловая скорость винта (гайки), с-1:

w 2 103 v ,

PK

где v – линейная скорость винта (гайки), м/с.

Т а б л и ц а 9.1

Материалы шарико-винтовых передач

Наименование эле- |

Марка стали |

Способ упрочнения |

Твердость HRC |

мента передачи |

|

|

|

|

ХВГ |

Объемная |

58...60 |

|

7ХГ2ВМ |

закалка |

58...60 |

|

8ХФ |

Закалка при индукционном |

58...62 |

|

50ХФА |

нагреве токами звуковых |

58...60 |

Винт |

|

частот |

|

|

8ХФ |

Закалка при индукционном |

58...62 |

|

|

нагреве токами радиочастот |

|

|

20ХЗМВФ |

Азотирование |

более 60 |

|

9ХС, ХВГ |

Объемная закалка |

58...60 |

Гайка и |

ШХ15 |

|

|

вкладыш |

18ХГТ |

|

|

|

12ХНЗА |

Цементация |

58...60 |

Корпус |

45 |

Не упрочняют |

--- |

|

ГОСТ 3722-81 |

|

63 |

Шарик |

Степень |

|

|

|

точности 1 |

|

|

Передаточное отношение, м-1:

|

|

w |

|

2 103 v |

|

2 103 |

|

||

u |

|

|

|

|

. |

(9.1) |

|||

|

|

|

|

||||||

BП |

|

v |

|

PKv |

|

PK |

|

||

|

|

|

|

|

|||||

Рекомендуют принимать u |

|

=300...2000 м-1. |

|

||||||

|

|

|

BП |

|

|

|

|

|

|

Коэффициент полезного действия винтовой пары:

tg

BП tg K Кн ,

где – угол подъема винтовой линии, град:

arctg PK ,

do

do – диаметр окружности, на которой располагаются центры шариков, мм, (рис. 9.7); K - приведенный угол трения качения, град:

K arctg |

2 fK |

, |

|

dщ sin |

|||

|

|

ВИНТОВАЯ ПЕРЕДАЧА КАЧЕНИЯ |

217 |

|

|

|

|

dш – диаметр шариков, мм; fк – приведенный коэффициент трения качения, мм. Принимают f к =0,005…0,015 мм; =45 – угол контакта шариков с винтом и гайкой; К н - коэффициент натяга. При силе предварительного натяга Fн 0,35Fa К н =1, при Fн 0,35Fa [24]

|

|

|

|

Fa |

|

|

|

|

|

|

К н |

|

|

|

Fн |

|

|

|

|

. |

|

|

Fa |

|

|

|

Fa |

|

tg( K ) |

|

||

(1 0,65 |

) - (1 - 0,35 |

) |

|

|

||||||

|

|

|

|

|||||||

|

|

Fн |

Fн |

tg( K ) |

|

|||||

В шариковых винтовых передачах к<< .

Рис. 9.7

При >2 КПД увеличивается мало, поэтому выгодно выбирать угол небольшим, так как при этом снижается необходимый вращающий момент.

Преобразование поступательного движения гайки (винта) во вращательное движение винта (гайки) в шариковой винтовой передаче практически возможно всегда, так как >>2 к.

В этом случае перемещение гайки (винта), мм:

S PK . 2

Линейная скорость гайки (винта), м/с:

wPK

v2 103 .

Передаточное отношение, м:

u |

v |

|

wPK |

|

|

PK |

. |

(9.2) |

|

|

|

|

|||||

ÏB |

w 2 103 |

w |

|

2 103 |

|

|||

|

|

|

||||||

Рекомендуют принимать uПВ=0,0005...0,0033 м. Коэффициент полезного действия винтовой пары:

218 |

Глава 9. ПРЕОБРАЗОВАТЕЛИ ДВИЖЕНИЯ |

|

|

|

tg K |

К |

. |

ПB |

|

||||

|

|

tg |

н |

|

|

|

|

|

|

|

Геометрический расчет передачи. Расчет геометрических пара-

метров ШВП при заданном ее передаточном отношении (в большинстве случаев передаточное отношение является известным) начинают с определения шага резьбы передачи. При преобразовании вращательного движения в поступательное на основании зависимости (9.1)

шаг резьбы равен, мм: |

|

|

|

|

|

||

P |

2 103 |

; |

(9.3) |

||||

u |

K |

||||||

|

|

|

|

||||

|

|

BÏ |

|

|

|

|

|

при преобразовании поступательного движения во вращательное |

|||||||

на основании формулы (9.2): |

|

|

|

|

|

||

P |

|

2 103 |

u . |

(9.4) |

|||

|

|

||||||

|

|

K |

|

|

ÏB |

|

|

|

|

|

|

|

|

||

Результат округляют до ближайшего стандартного числа из ряда:

1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 24.

Диаметр шариков равен, мм:

dø K p P , |

(9.5) |

где Кр – коэффициент шага резьбы, равный 0,6.

Результат dш округляют до ближайшего большего стандартного значения: 0,25; 0,30; 0,36; 0,635; 0,68; 0,7; 0,8; 0,84; 0,85; 1,0; 1,2; 1,3; 1,5; 1,588; 1,984; 2,0; 2,381; 2,5; 2,778; 3,0; 3,175; 3,5; 3,572; 4,0; 4,366; 4,5; 4,763; 5,0; 5,159; 5,5; 5,556; 5,8; 6,0; 6,35; 6,5; 6,747; 7,0; 7,144; 7,5; 7,938; 8,0; 8,334 8,5; 8,731; 9,0; 9,575; 9,922; 10,0; 10,319; 10,716; 11,0; 11,112; 11,5; 11,509; 11,906; 12,0.

Вычисляем внутренний диаметр винта, мм:

dB |

dø |

, |

(9.6) |

|

|||

|

K ø |

|

|

где Кш – коэффициент диаметра шариков равный 0,10...0,35. Проверяем винт на прочность при растяжении (сжатии):

max |

|

4Fa |

[ ] |

T |

, |

(9.7) |

dB2 |

|

|||||

|

|

|

[n]T |

|

||

где max – максимальное растягивающее (сжимающее) напряжение; МПа, [ ] – допускаемое растягивающее (сжимающее) напряжение, МПа; T – предел текучести материала винта, МПа; Fа – осевая сила, Н; n T – допускаемый (требуемый) коэффициент запаса по текучести,

равный 1,5...2,5.

ВИНТОВАЯ ПЕРЕДАЧА КАЧЕНИЯ |

219 |

|

|

|

|

Длинные винты, работающие на сжатие, проверяют на устойчивость по условию:

Fa Fa , |

|

|

(9.8) |

||||

где Fa – допускаемая осевая сила, Н: |

|

|

|

||||

Fa |

Fkp |

|

, |

(9.9) |

|||

n y |

|||||||

|

|

|

|

||||

Fкр – критическая осевая сила, Н, определяемая в зависимости от гиб- |

|||||||

кости винта: |

|

|

|

|

|

|

|

|

|

|

|

, |

|

||

|

imin |

|

|

||||

|

|

|

|

|

|||

– максимальная длина участка винта между серединами опор винта и гайки, мм; – коэффициент приведения длины. Зависит от способов закрепления концов винта:

1 , m

m – число полуволн изгиба винта. Значения коэффициента приведены в табл. 9.2; imin - минимальный радиус инерции поперечного сечения винта, мм:

imin |

J min |

, |

|

||

|

Amin |

|

Jmin – минимальный осевой момент инерции поперечного сечения винта, мм4:

d 4

J min 64B ,

Amin – минимальная площадь поперечного сечения винта, мм2:

d 2

Amin 4B .

Если гибкость винта больше предельной гибкости ïðåä :

ïðåä |

E |

, |

|

||

|

ïö |

|

то критическую силу определяют по формуле Л. Эйлера:

Fkp |

2EJ |

min , |

|

||

|

2 |

|

220 |

Глава 9. ПРЕОБРАЗОВАТЕЛИ ДВИЖЕНИЯ |

где пц – предел пропорциональности материала винта, МПа; Е=(2...2,2) 105 МПа – модуль упругости первого рода материала винта, МПа.

Если гибкость винта больше начальной гибкости о, но меньше предельной гибкости пред:

o a T ïðåä , b

то критическую силу определяют по формуле Ф.А. Ясинского:

Fkp a b Amin ,

где a и b – эмпирические коэффициенты. Для углеродистых сталей a=321, b=1,16; для легированных сталей a=464, b=3,62.

Если < o, то винты устойчивости не теряют и расчет на устойчивость не проводят. В этом случае проводят расчет на сжатие.

Расчет винтов на устойчивость с помощью коэффициента понижения допускаемого напряжения приведен в разделе 9.4.

Т а б л и ц а 9.2

Значения коэффициентов и

№ схемы |

Схема закрепления винта |

|

v |

1 |

|

2 |

0,7 |

|

|

|

|

2 |

|

1 |

2,2 |

|

|

|

|

3 |

|

0,7 |

3,4 |

|

|

|

|

4 |

|

0,5 |

4,9 |

|

|

|

|

Если условие устойчивости не выполняется, внутренний диаметр dв винта необходимо увеличить.

Кроме того, длинные винты проверяют по критической частоте вращения [2]:

n nkp , |

(9.10) |

где nкр – критическая частота вращения винта, об/мин:

n |

5 107 |

dB |

k ; |

n |

|

8 104 |

, |

(9.11) |

|

|

|||||||

кp |

|

2 |

кp |

|

dB |

|

|

|

|

|

|

|

|

|

|||