Автоматические линии.

Автоматической линией (АЛ) называется система автоматически действующих станков, связанных транспортирующими устройствами и имеющая единое устройство управления. АЛ осуществляет заданную последовательность ряда технологических операций без участия операторов. Периодический контроль оборудования и его подналадку выполняет наладчик. Загрузка заготовок и выгрузка готовых деталей осуществляется оператором или ПР. Количество установленного в АЛ оборудования обычно не превышает 12 единиц.

АЛ создается на основе агрегатных станков (АС). В основе проектирования АЛ и АС лежит принцип агрегатирования, позволяющий сократить сроки проектирования и изготовления указанного оборудования. Компоновка АС и АЛ и унифицированных узлов повышает их надежность, так как происходит непрерывное совершенствование унифицированных узлов.

Заготовки, обрабатываемые на АЛ, должны бьггь технологичными, иметь стабильную конструкцию, обеспечивать минимальное число установок. Операции технологического процесса должны быть синхронизированы по времени для выполнения заданного такта выпуска изделий. Это осуществляется использованием комбинированного инструмента, согласованием режимов резания на отдельных операциях и другими мероприятиями.

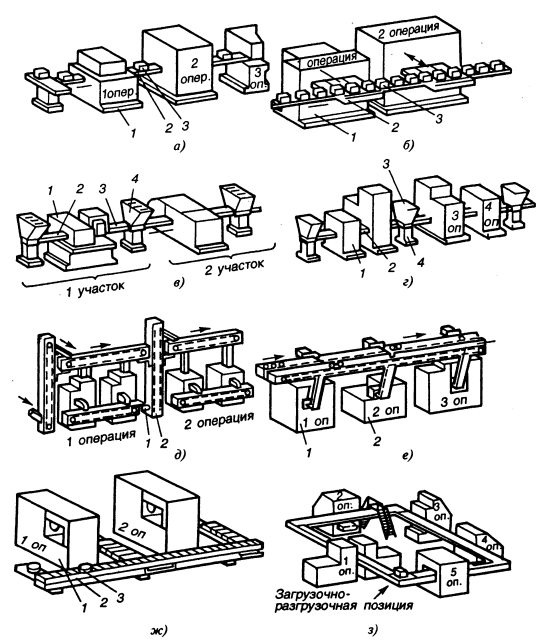

Технологический агрегат 1 АЛ (рисунок) — это машина, которая выполняет одну или несколько законченных частей технологического процесса, кроме накопления и транспортирования заготовок 3. Транспортный агрегат 2 АЛ — это машина, которая выполняет межоперационные транспортные операции технологического процесса.

Накопитель 4 заделов АЛ (рис. в) — устройство для приема, хранения и выдачи межоперационного задела, расположенного между двумя станками или участками АЛ.

Структурное построение автоматических линий

Участок АЛ — это ее часть, соединенная с остальным технологическим оборудованием посредством накопителя или транспортного устройства с емкостью для заготовок и полуфабрикатов (рис. в). Однопредметная (однономенклатурная) АЛ — это линия, в которой обрабатываются заготовки одного типоразмера и наименования (рис. а). Многопредметная (многономенклатурная) АЛ — линия, в которой одновременно обрабатываются заготовки многих наименований или различных типоразмеров одного наименования (рис. б).

Связь между технологическими агрегатами АЛ определяется характером транспортных движений между их зонами обработки и наличием или отсутствием между ними межоперационных заделов. В АЛ с жесткой связью эти заделы отсутствуют и при отказе одного афегата останавливается вся АЛ (рис. а). В АЛ с гибкой связью между отдельными агрегатами и участками имеются межоперационные заделы, размещаемые в накопителях или в транспортной системе, отсутствует жесткое координирование во времени работы агрегатов: отказ какого-либо агрегата или участка не вызывает простоя остальных до тех пор, пока не выработан запас заготовок или не заполнена емкость для готовых деталей (рис. в — ж).

Классификация АЛ. Структура и конструктивное выполнение АЛ определяется ее назначением, принятым оборудованием и конкретными условиями эксплуатации. АЛ классифицируют по различным признакам:

По типу технологического оборудования АЛ делят на следующие группы: 1. Из агрегатных станков; 2. Из модернизированных универсальных станков, полуавтоматов и автоматов общего назначения (для обработки валов, дисков, зубчатых колес и т. д.); 3. Из специализированных и специальных станков, изготовленных только для данной АЛ; 4 . Из станков с ЧПУ и транспортной системы с ПУ, которыми управляет единая УП.

По виду транспортных систем и способу передачи обрабатываемыхзаготовок со станка на станок различают АЛ:

1. Со сквозным транспортированием через рабочую зону (рис. б —г). Используются в основном для обработки корпусных заготовок на АС; 2. С верхним транспортированием (рис. в). Применяются для обработки заготовок шестерен, фланцев, валов и других деталей; 3. С боковым (фронтальным) транспортированием (рис. б). Используются при обработке заготовок коленчатых и распределительных валов, гильз, крупных колес; 4. С комбинированным транспортированием (рис. з); 5. С роторным транспортированием, применяемым в роторных АЛ, в которых процессы обработки и транспортирования заготовок частично

или полностью совмещены во времени.

По типу расположения оборудования различают замкнутые (рис.з) и незамкнутые (рис. а — ж) АЛ. В замкнутых АЛ загрузка заготовок и съем готовых деталей осуществляется в одном месте, что удобно, но доступ к агрегатам затруднен. Поэтому наиболее распространены незамкнутые АЛ с прямолинейным, Г-образным, П-образным и другим расположением оборудования.

По структурному построению различают АЛ:

1. С последовательным расположением оборудования (рис а); 2. С параллельно последовательным расположением (рис. д), когда в участках АЛ работают по несколько станков, выполняющих параллельно одну и ту же операцию, а участки в АЛ — последовательно.

По виду обрабатываемых заготовок различают АЛ для обработки корпусных заготовок, заготовок тел вращения и т. д.

По возможности переналадки АЛ делят на переналаживаемые и

непереналаживаемые. На первых периодически выполняется переналадка оборудования с обработки заготовки одного типа на другой, незначительно отличающихся по размерам и геометрической форме.

Длинные АЛ с целью уменьшения времени простоев разделяют на несколько самостоятельно функционирующих участков (рис. г), между которыми устанавливают накопители. В АЛ высокопроизводительных станков накопители могут быть установлены после каждого станка (рис. в). Целесообразность установки накопителя и его вместимость определяют на основе технико-экономических расчетов. Накопители сокращают простои АЛ, но увеличивают ее стоимость. Вместимость накопителя обычно выбирают для обеспечения 15—120 мин безотказной работы АЛ, исходя из производительности смежных станков или участков.

Накопителем может служить специальное устройство в виде магазина, бункера или сама транспортная система 2 (рис. д — ж). Для упрощения установки и закрепления нежестких заготовок корпусов и других деталей сложной конфигурации используют специальные приспособления-спутники, которые обеспечивают сохранность ориентации расположенных на них заготовок при транспортировании и обработке, во время которой спутник автоматически фиксируется и закрепляется на рабочих позициях АЛ.

В таких АЛ возврат спутников на рабочую позицию после снятия

готовой детали / может выполняться различными способами: 1. В вертикальной плоскости конвейером возврата 3 (рис. а), расположенным над рабочим конвейером 4. Перемещение спутника в вертикальной плоскости осуществляется подъемником 6 и опускателем 5. Подача спутника с заготовкой с рабочего конвейера 4 в станок 7 и обратно производится загрузочным устройством; 2. В горизонтальной плоскости сзади станков конвейерами возврата 8 (рис. б), расположенными на одной высоте с рабочим конвейером 4. Перемещение спутника в вертикальной плоскости осуществляется подъемником 6 и опускателем 5. Подача спутника с заготовкой с рабочего конвейера 4 в станок 7 и обратно производится загрузочным устройством; 3. В горизонтальной плоскости сзади станков конвейерами возврата 8 (рис. б), расположенными на одной высоте с рабочим конвейером 4. Имеются АЛ, в которых конвейер возврата 3 расположен выше рабочего конвейера. В этом случае передающие конвейеры выполняются наклонными. 4. В горизонтальной плоскости конвейерами возврата 3 и устройствами 6 для передачи спутников 2 между конвейерами 3 и 4 (рис. в). По рабочим позициям АЛ, где возврат разгруженных спутников отсутствует (рис. г).