- •Окунькова а.А., Федоров с.В. Лабораторные работы по курсу «электрофизические и электрохимические методы обработки» Учебно-методическое пособие

- •Содержание

- •Лабораторных образцов

- •Материал

- •Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной вырезки

ОПИСАНИЕ ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

Лабораторных образцов

Электроэрозионное вырезное оборудование

Лабораторные работы по определению оптимальных параметров технологической операции электроэрозионной вырезки проводятся на станке SeibuM500S(Япония). Внешний вид станка представлен на рис. 4.1, основные технические характеристики в табл. 4.1.

Рис. 4.1. Внешний вид электроэрозионного вырезного станка Seibu M500S

Таблица 4.1.

Основные технические характеристики станка для выполнения технологической операции

электроэрозионной вырезки

|

№ п/п |

Наименование параметра |

Значение |

|

1 |

Максимальные размеры заготовки (длина х ширина х высота), мм |

800х650х300 |

|

2 |

Максимальная масса заготовки, кг |

800 |

|

3 |

Максимальные перемещения по осям X х Y x Z, мм |

500х350х310 |

|

4 |

Диаметр проволоки, мм |

0, ф 0, 3 |

|

5 |

Перемещения по осям U-V, мм |

± 60х60 |

|

6 |

Максимальный угол обработки с наклоном, град |

± 10 |

|

7 |

Г абаритные размеры станка, мм |

1810х2245х2070 |

|

8 |

Общая масса, кг |

3500 |

16

Электроэрозионное прошивное оборудование

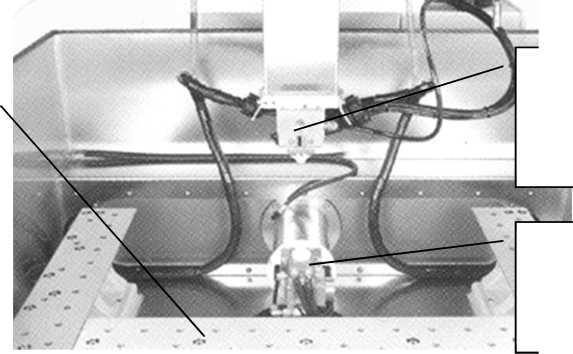

Лабораторные работы по определению оптимальных параметров технологической операции электроэрозионной прошивки проводятся на станке Z&KGenius600 (Германия). Внешний вид станка представлен на рис.

основные технические характеристики в табл. 4.2.

Рис. 4.2. Внешний вид электроэрозионного прошивного станка Z&K Genius 600

Таблица 4.2.

Основные технические характеристики станка для выполнения технологической операции

электроэрозионной прошивки

|

№ п/п |

Наименование параметра |

Значение |

|

1 |

Максимальная масса обрабатываемой детали, кг |

500 |

|

2 |

Максимальные перемещения по осям X x Y, мм |

350х250 |

|

3 |

Максимальное перемещение по оси Z, мм |

315 |

|

4 |

Стол (длина х ширина), мм |

576 х 400 |

|

5 |

Точность позиционирования по осям X, Y, Z, мм |

0,001 |

|

6 |

Объём диэлектрика, л |

250 |

|

7 |

Г абаритные размеры станка (длина х ширина х высота), мм |

1680х840х2540 |

|

8 |

Общая масса, кг |

1950 |

17

ЛАБОРАТОРНАЯ РАБОТА №1. Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной вырезки

ЦЕЛЬ РАБОТЫ: ознакомиться с принципом работы и устройством оборудования для выполнения технологической операции электроэрозионной вырезки на примере станка SeibuM500S(Япония) (рис.4.1).

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Описание принципа работы и устройства электроэрозионного вырезного станка. В соответствии с сущностью физических процессов, происходящих при электроэрозионной обработке, и их технологическими особенностями любые станки и установки для ее проведения состоят из двух основных, тесно связанных друг с другом частей, а именно: электросиловой и механической.

Функцией электросиловой части является создание и поддержание искрового разряда необходимой мощности.

Функцией механической части является крепление рабочего электрода- инструмента с достаточной жесткостью и точностью и его перемещение относительно электрода-детали в нужных направлениях в соответствии с управляющей программой блока числового программного управления (ЧПУ).

Перемещение должно осуществляться со скоростью, определяемой скоростью износа электрода-инструмента и электрода-детали с целью сохранения постоянства межэлектродного расстояния, чтобы избежать, например, преждевременного обрыва непрофильного электрода-инструмента (проволоки). [45, 55, 65]

18

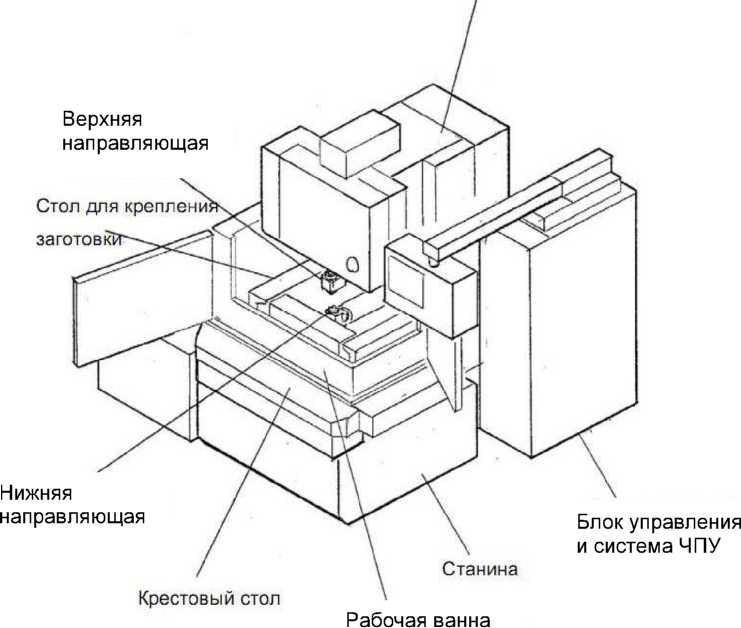

Большинство станков

для электроэрозионной обработки,

независимо от их целевого назначения

и специализации, состоят в основном из

однотипных элементов конструкции:

станина, стол для крепления детали,

ванна, головка для крепления инструмента,

устройства для установочных и рабочих

перемещений, гидравлическая часть,

автоматический регулятор и электросиловая

часть. [52, 55, 65, 71, 78, 79, 80]

Сейчас существует

множество разновидностей метода

электроэрозионной обработки.

Принципиальное отличие их в назначениях

и применяемых формах электрода. Одной

из наиболее популярных операций в

инструментальном производстве является

электроэрозионная вырезка, при которой

обработка ведется при помощи непрофильного

электрода- инструмента (проволоки),

которая характеризуется двумя основными

параметрами - диаметр и материал [45].

Электрод-инструмент. Традиционно

к используемому материалу

электрода-инструмента

предъявляют следующие требования [21]:

быть электрическим

проводником;

иметь низкую

скорость износа;

быть легко

обрабатываемым;

обеспечивать

высокую точность обработки поверхности

детали.

Для электроэрозионной

вырезки обычно используется медный и

латунный электрод-инструмент, когда

диаметр проволоки относительно велик

(от 0,15 до 0,30 мм). Если требуется более

высокая точность резки (от 0,03 до 0,015

мм), используется инструмент из

молибденовой стали для увеличения ее

прочности. На современном передовом

оборудовании достижима точность

обработки порядка +/- 80...100 нм [78, 79], в то

время, как традиционно достижимая

точность обработки на сегодняшний день

составляет +/- 2.3 мкм. Точность прорезей

может быть повышена в

19

результате

использования специальных мер,

включающих, например, контроль

однородности диаметра проволоки (до

±0,001...0,002 мм) [21,78].

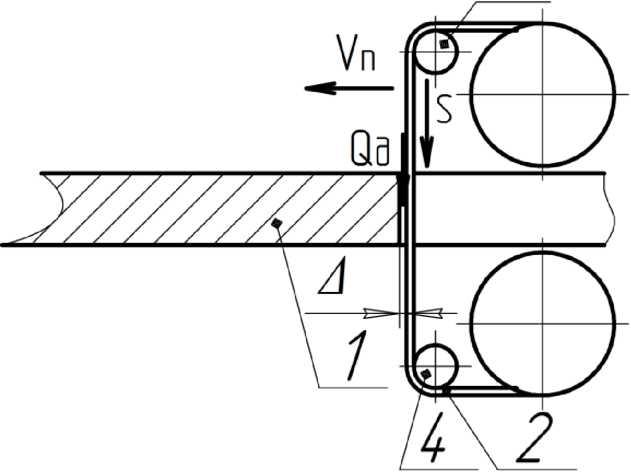

Технологические

особенности обработки. При выполнении

технологической операции электроэрозионной

вырезки непрерывно движущийся

непрофильный электрод-инструмент

включён катодом (рис.5.1). Электрод-инструмент

вытягивается из подающей катушки и в

конце наматывается на приёмную катушку.

Это позволяет непрерывно подавать

электрод-инструмент в рабочую зону

обработки детали. Электрод- инструмент

направляется при помощи сапфировых

или алмазных направляющих устройств

и поддерживается прямой (вертикальной

или наклонной) за счет его сильного

натяжения. Это необходимо для

предотвращения образования конусности

и других дефектов формы на обрабатываемой

поверхности детали.

Высокочастотные

разряды импульса электрического тока

подаются на электрод-инструмент и

обрабатываемую поверхность и при их

сближении вызывают искровые разряды

в искровом зазоре (порядка 0,03 мм на

сторону). Струя диэлектрической жидкости

подается через форсунки коаксиально

с электродом-инструментом, для заполнения

искрового зазора и вымывания частиц

металла.

Обрабатываемый

материал двигается по отношению к

электроду- инструменту, что позволяет

вырезать таким методом профили сложной

линейчатой формы [21,78].

Рабочая жидкость.

В качестве диэлектрика для технологической

операции электроэрозионной вырезки

чаще всего используется деионизированная

вода или эссенции на основе минерального

масла.

Электроэрозионная

обработка может осуществляться с

наполнением или без заполнения рабочей

ванны диэлектриком.

20

3

Рис.

5.1. Принципиальная схема исполнения

технологической операции электроэрозионной

вырезки непрофильным электродом-инструментом,

где 1 — заготовка; 2 - электрод — инструмент

(проволока);

3 - верхняя

направляющая; 4 - нижняя направляющая;

Vn

—

перемещение

электрода-инструмента по управляющей

программе;

S—подача

электрода- инструмента в зону обработки;Qd—

подача диэлектрика в зону обработки;

А — искровой

зазор

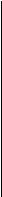

Основные части и

узлы электроэрозионного вырезного

станка на

примере Seibu500SGприведены на рис.5.2.

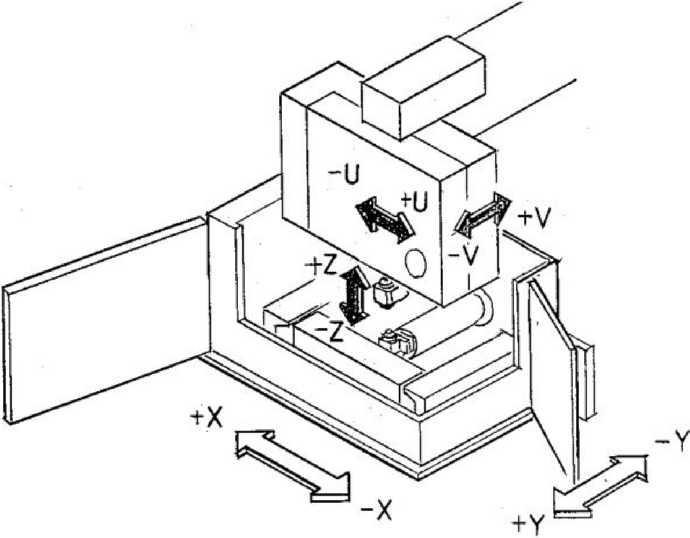

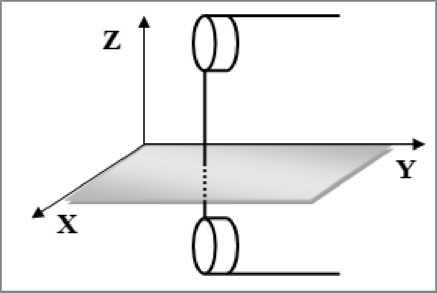

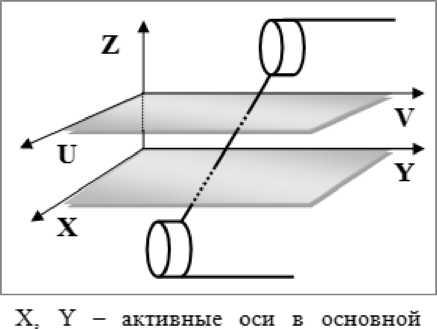

На рис.5.3 представлены основные оси, по

которым осуществляется перемещение

рабочих органов станка при операции

четыре координатной электроэрозионной

вырезки. При этом рабочий стол перемещается

по ортогональным осямX-Y(активные оси), дополнительный наклон

непрофильного электрода-инструмента

осуществляется по осямU-V(активные оси). ОсьZявляется неподвижной во время

технологической операции электроэрозионной

вырезки (пассивной). ОсьZслужит для фиксации верхней направляющей

на уровне высоты заготовки (+2...3 мм) для

обеспечения максимально точного

перемещения электрода-инструмента в

соответствии с управляющей программой.

21

Стойка

Рис.

5.2. Расположение основных узлов

электроэрозионного вырезного станка

(на

примереSeibu500SG)

Рис.

5.3. Расположение координатных осей

перемещений рабочих органов

электроэрозионного

вырезного станка

22

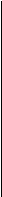

Перемещение рабочих

органов электроэрозионного вырезного

станка в процессе обработки детали

обеспечивается организацией рабочей

зоны станка. На П-образном рабочем столе

крепится заготовка, которая нависает

над центральной рабочей зоной. В этой

зоне перемещается по управляющей

программе непрофильный электрод-инструмент

(поволока). Инструмент натянут между

верхней и нижней направляющими и

вырезает электроэрозионным методом

деталь из заготовки (рис. 5.4).

Рабочий стол, для

крепления детали

Рис.

5.4. Рабочая зона электроэрозионного

вырезного станка

Схема перемещения

непрофильного электрода инструмента

при выполнении технологических операций

двух координатной и четырех координатной

вырезки приведена на рис. 5.5.

Типовые зоны

обработки, получаемые при помощи

технологической операции электроэрозионной

вырезки. Методом электроэрозионной

вырезки на оборудовании с ЧПУ можно

получить следующие типы зон обработки:

- вертикальная

стенка - верхний и нижний контура зоны

обработки идентичны, угол наклона

образующей - 0° (двух координатная

электроэрозионная

вырезка);

Верхняя

направляющая

проволоки

Нижняя

направляющая

проволоки

23

наклонная стенка

с постоянным углом наклона - верхний

и нижний

контура зоны

обработки идентичны по геометрии (по

форме), но разные по габаритам (по

масштабу), угол наклона образующей -

постоянный (четырех координатная

электроэрозионная вырезка);

наклонная стенка

с переменным углом наклона - верхний

и нижний

контура зоны

обработки разные и по геометрии и по

габаритам, угол

наклона образующей

- переменный (четырех координатная

электроэрозионная

вырезка).

Двух

координатная электроэрозионная вырезка

X,

Y—

активные

оси: Z

-

пассивная

ось

Четырех

координатная электроэрозионная вырезка

плоскости;

U: V - активные

оси

вспомогательной

плоскости;

Z-пассивная

ось

во

Рис.

5.5. Схема перемещения непрофильного

электрода инструмента при выполнении

технологических операций двух

координатной и четырех координатной

вырезки

На рис. 5.6. приведена

классификация типовых зон обработки,

получаемых при помощи технологических

операций двух координатной и четырех

координатной вырезки [45].

24

|

Нижний (X-Y) и верхний (U-V) контуры зоны обработки |

Отсутствие угла наклона стенки зоны обработки |

Постоянный угол наклона стенки зоны обработки |

Переменный угол наклона стенки зоны обработки |

|

Базовый геометрический контур, состоящий из прямых линий, отрезков, сегментов окружности |

4 |

£ |

% |

|

Криволинейный контур |

|

|| |

К |

|

Тип операции электроэрозионной вырезки |

Двух координатная |

Четырёх координатная | |

Рис. 5.6. Классификация зон обработки, получаемых на электроэрозионном оборудовании с ЧПУ

25

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознакомление с принципами работы и основными узлами электроэрозионного станка осуществляется в присутствии оператора станка, который наглядно поясняет теоритический материал и отвечает на вопросы студентов.

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и цель работы.

Схема станка для выполнения технологической операции электроэрозионной вырезки с расположением и наименованием основных координатных осей и узлов (рис.12.1).

26

ЛАБОРАТОРНАЯ

РАБОТА №2. Определение значения

коррекции электрода-инструмента и

используемых технологических параметров

обработки для технологической операции

электроэрозионной вырезки

ЦЕЛЬ РАБОТЫ: Определение

значения коррекции электрода-

инструмента и

используемых технологических параметров

обработки для технологической операции

электроэрозионной вырезки, проектирование

программируемого контура детали с

учетом коррекции электрода- инструмента

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ

СВЕДЕНИЯ

Процессы

электрической эрозии.

Механизм разрушения металла под

воздействием искрового разряда (процесс

электрической эрозии) представляется

в общих чертах следующим [11, 45, 55].

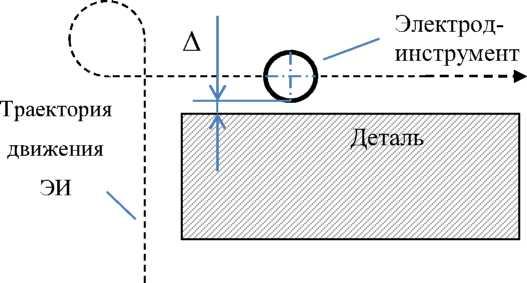

При сближении между

собой двух металлических электродов

И,

Д (рис.6.1),

находящихся под напряжением, наступает

момент, когда между наиболее сблизившимися

выступающими элементами их поверхностей

создается электрическое поле высокой

напряженности. Происходит пробой

промежутка между электродами. В первой

фазе пробоя единичные электроны,

вырывающиеся из электрода-инструмента,

бомбардируют электрод-деталь. Затем

возникает канал разряда, по которому

лавина электронов бомбардирует

электрод-деталь, что вызывает расплавление

металла.

В процессах

электроэрозионной обработки материал

заготовки в зоне обработки плавится,

испаряется и удаляется, в жидком или

парообразном состоянии. Удаление обычно

носит взрывной (импульсный) характер,

протекая в короткий отрезок времени

(10-5- 10-7с) на небольшом

участке поверхности, в месте локализации

канала разряда.

2

7

Электрический

разряд- высококонцентрированный в пространстве

во времени импульс электрической

энергии, преобразуемой между электродом-

инструментом и электродом-деталью в

тепловую. При этом в канале разряда

протекают нагрев, расплавление и

испарение материала с локальных

поверхностей электродов. Ионизация и

распад рабочей жидкости (диэлектрика).

А

|

И |

|

И |

|

И |

|

И |

|

«-» |

|

«-» |

|

«-» |

|

«-» |

v

Э

t

t

|

Д |

|

Д |

|

Д |

|

«+» |

|

«+» |

|

«+» |

ч

Д

«+»

a) б) в) г)

Рис. 6.1. Схема возникновения искрового разряда: а — электроды перед сближением; б — ионизация промежутка в начальной стадии пробоя; в — образование электронной лавины и расплавление металла; г — восстановление прочности среды; И, Д — электрод-инструмент и электрод-деталь; Э — электроны; А — пробивной зазор;r— вырванные частицы удаляемого металла; 1 — образующаяся лунка

Особенностью такого последовательного разрушения является то, что один электрод (электрод-деталь) точно воспроизводит профиль другого (электрод-инструмент). Следует заметить, что, благодаря полярности, технологическим свойствам рабочей жидкости (диэлектрика) и материалам электродов, преимущественно разрушается электрод-деталь. Иначе этот процесс не имеет смысла.

28

Искровым зазоромили межэлектродным промежутком называют минимально необходимое расстояние между электродом-инструментом и электродом-деталью для возникновения канала разряда.

Канал разряда— заполненная плазмой цилиндрическая область малого сечения, возникающая между электродами, отстоящими друг от друга на расстояние межэлектродного промежутка (искрового зазора).

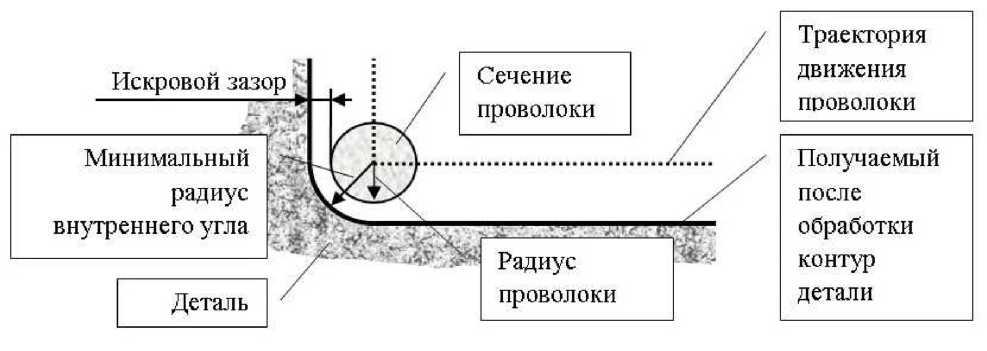

Рис. 6.2. Влияние радиуса проволоки на величину внутреннего угла детали при выполнении технологической операции электроэрозионной вырезки

Стратегия обработки [45]. Минимально возможный радиус внутреннего угла ограничен лишь диаметром используемой проволоки. Радиус внутреннего угла равен сумме радиуса электрода-проволоки и искрового зазора (рис.6.2). При используемом электроде-инструменте диаметром 0,25 мм, на черновых режимах обработки и искровой зазоре ~ 0,170 мм внутренний угол составит порядка 0,195 мм.

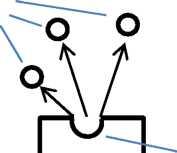

Внешние углы могут производиться с радиусом вплоть до 0,038 мм. Для более точного их выполнения производителями предлагаются различные стратегии их выполнения. Например, для получения прямого или острого внешнего угла может быть использована стратегия «петли» (рис.6.3).

29

Рис.

6.3. Стратегия выполнения внешнего угла

детали при выполнении технологической

операции

электроэрозионной вырезки

Технологический

процесс электроэрозионной вырезки

[45].

Типовой технологический

процесс на электроэрозионных станках

заключается в следующем. Заготовку

фиксируют и жестко закрепляют на столе

станка или в приспособлении. Тяжелые

заготовки (свыше 100 кг) устанавливают

без крепления. Заправляют электрод-проволоку

в направляющие. Положение

электрода-инструмента относительно

обрабатываемой заготовки выверяют по

установочным рискам, микроскопом, по

базовым штифтам или при помощи специальных

устройств. Затем ванну станка

закрывают/поднимают и заполняют рабочей

жидкостью на 20-30 мм выше поверхности

обрабатываемой заготовки. Включают

генератор импульсов, устанавливают

требуемый технологический режим

обработки и регулятор подачи и прокачку

рабочей жидкости.

Для повышения

производительности и уменьшения

шероховатости поверхности обработку

производят за два перехода, предварительный

(черновым режимом обработки) и

окончательный (чистовыми режимами

обработки).

В начале операции

или на чистовых режимах работать с

полным

использованием

мощности нельзя, так как перегрузка

вступающих в работу

участков

электрода-проволоки вызывает нарушение

стабильности процесса,

повышенный износ

инструмента, его обрыв и наростообразование

на

30

заготовки. Работа

осуществляется последовательным

переходом через ряд ступеней режимов.

По окончании черновой обработки снимают

оставшуюся часть припуска на чистовых

режимах. Окончательная обработка

(снятие неровностей) проводится на

чистовых режимах в высокочастотном

диапазоне.

В зависимости от

конечного результата обработки детали

применяют следующие виды электроэрозионной

обработки: черновую, чистовую и выборку

контура («пакетинг»).

Рис.

6.4. Шероховатость

образцов после электроэрозионной

вырезки (увеличение

в 4раза)',

слева

—

образец

после одного чернового прохода;

справа

—

образец

после чистовой обработки (один

черновой проход и два чистовых прохода)

Черновая обработка

включает в себя один проход проволоки

по контуру детали. При этом виде обработки

для обеспечения высокой скорости

используются грубые технологические

режимы (высокие значения силы тока и

короткие паузы между импульсами).

Скорость съема материала и шероховатость

зависят от использования конкретного

технологического режима. Например, при

толщине стальной заготовки 30 мм линейная

скорость подачи проволоки до 3 мм/мин,

шероховатость до 2,5 Ra(рис. 6.4, слева).

31

Чистовая обработка

состоит из одного чернового прохода и

нескольких чистовых. Количество чистовых

проходов зависит от желаемого качества

поверхности. Чем больше чистовых

проходов, тем ниже шероховатость (до

0,2...0,3 Ra) (рис. 6.4, справа).

Для чистовых проходов используются

более «мягкие» режимы. Минимальное

рекомендуемое количество чистовых

проходов - два.

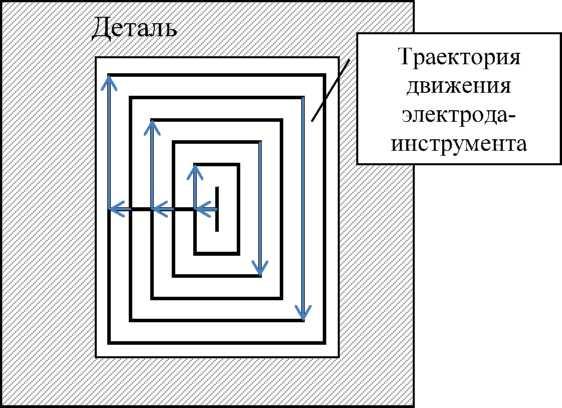

Рис.

6.5. Траектория движения электрода-инструмента

при выборке внутреннего

контура

детали

Выборка контура

(«пакетинг») относится к черновому виду

обработки и применяется только для

внутренних замкнутых контуров детали

(отверстий). Процесс выборки металла

внутри замкнутого контура медленный

и нестабильный, требует завершающих

чистовых проходов. Ручным способом

запрограммировать такой вид обработки

сложно. При помощи система автоматизированной

подготовки производства (САМ- системы)

движения электрода-инструмента

автоматически программируется таким

образом, что электрод-инструмент

последовательно, используя круговые

(спиральные) движение, «выбирает» весь

материал внутри замкнутого контура

(рис.6.5).

32

Выбор точки захода

электрода-проволоки

на контур[41].

Производители

оборудования [78] рекомендуют начинать

обработку с внутренней части заготовки,

а не с наружного контура (рис. 6.6). Т.е.

необходимо предварительно сделать в

заготовке отверстие для захода проволоки

(например, при помощи электроэрозионной

супер-дрели). Теоретически проволока

должна пройти 0,2-0,3 мм от стартовой

точки, прежде чем процесс электроэрозии

приобретёт стабильность. На практике

рекомендуются выбирать точку захода

проволоки на расстоянии 2-5 мм от контура,

чтобы достичь стабильности процесса

электроэрозии и уменьшить деформацию

заготовки. Диаметр заходного отверстия

может быть любым. Например, при

использовании проволоки диаметром

- 0,25 мм,

рекомендуемый

диаметр заходного отверстия - от

0,30...0,35 мм. Заход проволоки на контур

обычно осуществляется прямо перпендикулярно

к контуру или по касательной к нему.

Деталь

|

|

|

|

|

|

|

|

г г Я' 1 t1 Г «ч, *ч |

|

|

|

|

|

|

|

t “* |

- |

т? |

: . >< |

|

#. * ^ |

|

|

>. >> ■ jV |

|

ъУ. |

. Д. ИГ• #, |

|

|

|

|

■4 ► |

| |

Заготовка

Точка захода проволоки

2-5 мм

Рис. 6.6. Рекомендуемое расположение точки захода электрода-инструмента на контур обработки детали при электроэрозионной вырезке

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

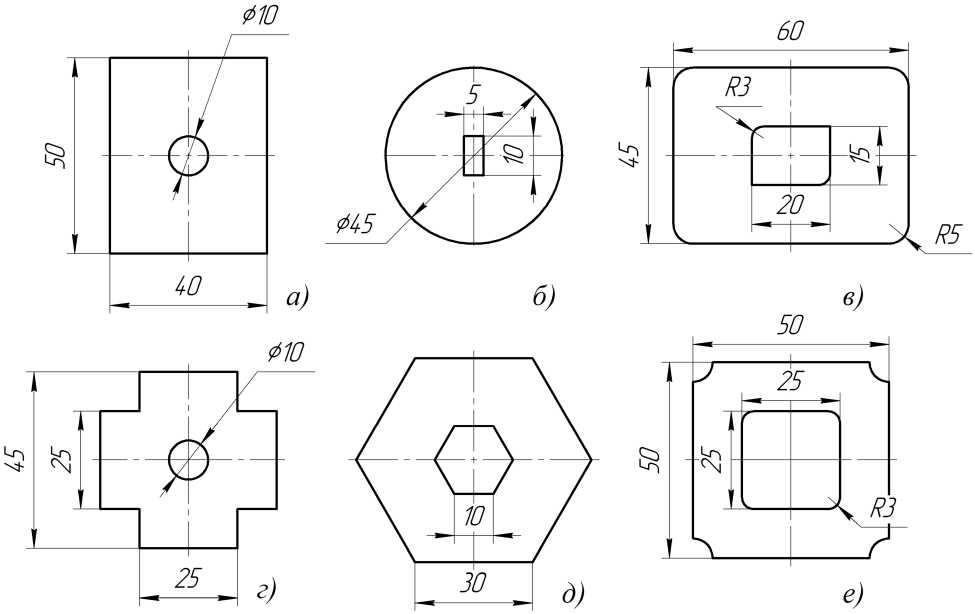

Подготовить образцы согласно эскизу (рис.6.7.).

При помощи штангенциркуля замерить ширину образца по двум взаимно перпендикулярным направлениям в трех точках и внести полученные данные в таблицу 12.1.

33

На основании данных вычислить среднее значение ширины образцов по двум взаимно перпендикулярным направлениям.

Рассчитать значение искрового зазора по формуле:

^ _ No - Ni - Ри _ 2

где No- запрограммированное значение ширины образца с системы ЧПУ без учета коррекции электрода-инструмента;N1- измеренное среднее значение ширины образца по двум ортогональным направлениям;ОИ- диаметр электрода-инструмента (для большинства работ на электроэрозионном вырезном станкеSeibuM500Sиспользуется электрод-проволока диаметромОИ= 0,25 мм).

Определить используемые технологические параметры обработки исходя из материала и высоты электрода-детали (табл. 6.1), внести полученные данные в таблицу 12.1.

Спроектировать контур детали в соответствии с вычисленной коррекцией электрода-инструмента, с учетом точки захода электрода- инструмента на контур и его выводом (рис. 12.2), согласно образцу, представленному на рис.6.8.

34

Рис.6.1.

Эскизы образцов деталей,

получаемых

при помощи электроэрозионной вырезки

(вид

сверху)

35