Министерство образования и науки РФ

ФГБОУ ВПО «Магнитогорский государственный технический

университет им. Носова»

Кафедра машиностроительных и металлургических технологий

Курсовая работа

по дисциплине «Оборудование прокатных цехов»

на тему: «Расчет параметров производственного оборудования ЛПЦ №11 ОАО ММК»

Выполнил: Риттер А.А. Проверил: Голубчик Э.М.

Магнитогорск, 2013.

Оглавление

Исходные данные 3

1 Расчет усилия прокатки 4

2 Расчет прокатного валка на изгиб и на прочность 12

3 Расчет станины на изгиб и на прочность 21

4 Расчет шпинделя на изгиб и на прочность 25

Приложение 1 32

Приложение 2 34

Приложение 3 36

Список использованных источников 37

Исходные данные

В данной работе будет произведен расчет производственного оборудования пятиклетевого стана холодной прокатки, установленного в ЛПЦ №11 ОАО «ММК».

Необходимые чертежи для расчета валка, станины, шпинделя, нажимного винта приведены в приложении в конце работы. Числовые значения, необходимые для расчета, представлены в начале каждого пункта работы.

1 Расчет усилия прокатки

Для дальнейших расчетов оборудования нам необходимо получить расчётное значение усилия прокатки – в документации к оборудованию указано максимальное усилие прокатки, допустимое для прокатной клети, оно составляет 35 кН. Получим это значение расчетом [1].

Для проверочного

расчета возьмем режим обжатий, при

котором толщина подката

составляет 6,00 мм, а толщина прокатанной

полосы

составляет 6,00 мм, а толщина прокатанной

полосы составляет 3,00 мм.

составляет 3,00 мм.

В расчетах ниже будем приводить расчет только первой строки, поскольку остальные строки рассчитываются аналогичным образом.

Дано:

мм,

мм,

мм,

мм, мм,

мм, мм.

мм.

Таблица 1 – Расчетные данные для расчета усилия прокатки

|

|

|

|

|

|

|

|

|

|

|

Исходное значение |

6,000 |

- |

- |

- |

- |

- |

- |

- |

|

Клеть 1 |

5,059 |

15,68 |

5,530 |

0,941 |

21,251 |

3,843 |

0,461 |

1,271 |

|

Клеть 2 |

4,348 |

11,85 |

4,704 |

0,711 |

18,471 |

3,927 |

0,471 |

1,277 |

|

Клеть 3 |

3,794 |

9,24 |

4,071 |

0,554 |

16,313 |

4,007 |

0,481 |

1,284 |

|

Клеть 4 |

3,356 |

7,30 |

3,575 |

0,438 |

14,503 |

4,057 |

0,487 |

1,288 |

|

Клеть 5 |

3,000 |

5,93 |

3,178 |

0,356 |

13,067 |

4,112 |

0,493 |

1,293 |

- толщина полосы

после выхода из клети;

- толщина полосы

после выхода из клети;

–относительное

обжатие при проходе через клеть;

–относительное

обжатие при проходе через клеть;

–средняя толщина

полосы при проходе через клеть;

–средняя толщина

полосы при проходе через клеть;

- абсолютное обжатие

при проходе через клеть;

- абсолютное обжатие

при проходе через клеть;

–длина очага

деформации;

–длина очага

деформации;

- абсолютное обжатие

при проходе через клеть;

- абсолютное обжатие

при проходе через клеть;

–отношение длины

очага деформации и средней толщины

полосы для указанной клети;

–отношение длины

очага деформации и средней толщины

полосы для указанной клети;

–расчетный

коэффициент,

–расчетный

коэффициент,

–отношение,

необходимое для дальнейших расчетов.

–отношение,

необходимое для дальнейших расчетов.

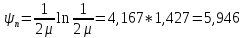

При прокатке

применяют масляную эмульсию, поэтому

коэффициент контактного трения

,

принимаем

,

принимаем

;

тогда коэффициент, характеризующий

наличие зон скольжения и прилипания,

будет равен:

;

тогда коэффициент, характеризующий

наличие зон скольжения и прилипания,

будет равен:

.

.

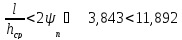

Проверяем величины зоны прилипания по формуле:

.

.

В остальных клетях тоже выполняется данное условие.

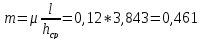

Коэффициент

находим по формуле:

находим по формуле:

.

.

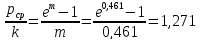

Затем находим

значение

по формуле:

по формуле:

.

.

В нашем примере мы рассматриваем сталь 600DP, но поскольку мы не имеем данных для расчёта значений физических свойств данной стали при наклепе, то возьмем сталь из марочника сталей и сплавов, имеющую похожий химический состав по основным элементам (C, Si, Mn, Cr) – сталь 12ГС.

Таблица 2 – Сравнение химического состава сталей 600DP и 12ГС

|

Элемент, % |

600DP |

12ГС |

|

C |

до 0,17 |

0,09-0,15 |

|

Si |

до 0,80 |

0,5-0,8 |

|

Mn |

до 2,20 |

0,8-1,2 |

|

Al |

до 2,00 |

- |

|

Ni |

- |

до 0,3 |

|

S |

- |

до 0,04 |

|

P |

- |

до 0,035 |

|

Cr |

до 0,5 |

до 0,3 |

|

N |

- |

до 0,008 |

|

Cu |

- |

до 0,3 |

|

As |

- |

до 0,08 |

|

Mo |

до 0,5 |

- |

|

Nb+Ti |

до 0,15 |

- |

Для определения свойств прокатываемой стали после прохождения клетей №1-5 воспользуемся формулой:

.

.

Для стали 12ГС:

МПа,

МПа, ,

, .

.

Таблица 3 – Расчетные данные для расчета свойств металла прокатываемой полосы

|

|

|

|

|

|

|

|

|

|

Клеть 1 |

15,68 |

500,0 |

553,3 |

526,6 |

605,6 |

1,271 |

769,5 |

|

Клеть 2 |

11,85 |

553,3 |

604,6 |

578,9 |

665,8 |

1,277 |

850,5 |

|

Клеть 3 |

9,24 |

604,6 |

654,2 |

629,4 |

723,8 |

1,284 |

929,4 |

|

Клеть 4 |

7,30 |

654,2 |

702,2 |

678,2 |

778,0 |

1,288 |

1004,8 |

|

Клеть 5 |

5,93 |

702,2 |

748,8 |

725,5 |

834,4 |

1,293 |

1078,7 |

- предел

текучести, который

соответствует напряжению, при котором

остаточная (пластическая

деформация)

составляют

0,2 % от длины испытываемого образца,

МПа.

- предел

текучести, который

соответствует напряжению, при котором

остаточная (пластическая

деформация)

составляют

0,2 % от длины испытываемого образца,

МПа.

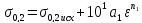

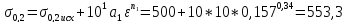

Находим предел текучести стали перед прокаткой полосы в первой клети:

МПа.

МПа.

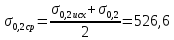

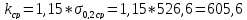

Находим среднее значение предела текучести стали во время прокатки полосы в первой клети:

МПа.

МПа.

Таблица 1 – Расчетные данные для расчета усилия прокатки (продолжение)

|

|

|

|

|

|

|

|

Клеть 1 |

605,6 |

1,271 |

769,5 |

16,351 |

30,741 |

|

Клеть 2 |

665,8 |

1,277 |

850,5 |

15,709 |

29,533 |

|

Клеть 3 |

723,8 |

1,284 |

929,4 |

15,162 |

28,504 |

|

Клеть 4 |

778,0 |

1,288 |

1004,8 |

14,572 |

27,395 |

|

Клеть 5 |

834,4 |

1,293 |

1078,7 |

14,095 |

26,499 |

- коэффициент,

необходимый для расчетов;

- коэффициент,

необходимый для расчетов;

–соотношение,

найденное ранее, берем его из таблицы

1;

–соотношение,

найденное ранее, берем его из таблицы

1;

–среднее усилие

прокатки, кН;

–среднее усилие

прокатки, кН;

–усилие на 1 мм

ширины листа, кН/мм;

–усилие на 1 мм

ширины листа, кН/мм;

–полное усилие

прокатки, МН.

–полное усилие

прокатки, МН.

Вычисляем значение

по формуле:

по формуле:

МПа.

МПа.

Поскольку значения

и

и нами вычислены ранее, то легко найти

значение

нами вычислены ранее, то легко найти

значение :

:

МПа.

МПа.

Усилие на 1 мм ширины листа составляет:

кН/мм.

кН/мм.

Полное усилие

прокатки при ширине листа

мм будет равно:

мм будет равно:

кН/мм.

кН/мм.

Упругое сплющивание валков оказывает существенное влияние на усилие прокатки, поэтому им нельзя пренебрегать в расчетах.

Таблица 4 – Перерасчет усилия прокатки с учетом сплющивания валков

|

|

|

|

|

|

|

|

|

|

Клеть 1 |

0,068 |

0,507 |

4,225 |

1,310 |

793,4 |

23,363 |

34,846 |

|

Клеть 2 |

0,088 |

0,533 |

4,442 |

1,335 |

888,8 |

20,893 |

34,910 |

|

Клеть 3 |

0,111 |

0,561 |

4,675 |

1,350 |

977,1 |

19,033 |

34,963 |

|

Клеть 4 |

0,136 |

0,588 |

4,900 |

1,362 |

1062,3 |

17,517 |

34,983 |

|

Клеть 5 |

0,163 |

0,615 |

5,125 |

1,370 |

1143,1 |

16,287 |

35,000 |

и

и

– коэффициенты, необходимые для расчета;

– коэффициенты, необходимые для расчета;

Находим коэффициент

по формуле (

по формуле ( мм2/Н):

мм2/Н):

.

.

Находим коэффициент

, выразив его из формулы (

, выразив его из формулы ( мм2/Н):

мм2/Н):

;

;

.

.

Рассчитываем

параметр

с учетом упругого сплющивания:

с учетом упругого сплющивания:

–параметр

–параметр

увеличился в

увеличился в раза.

раза.

Определяем

соотношение

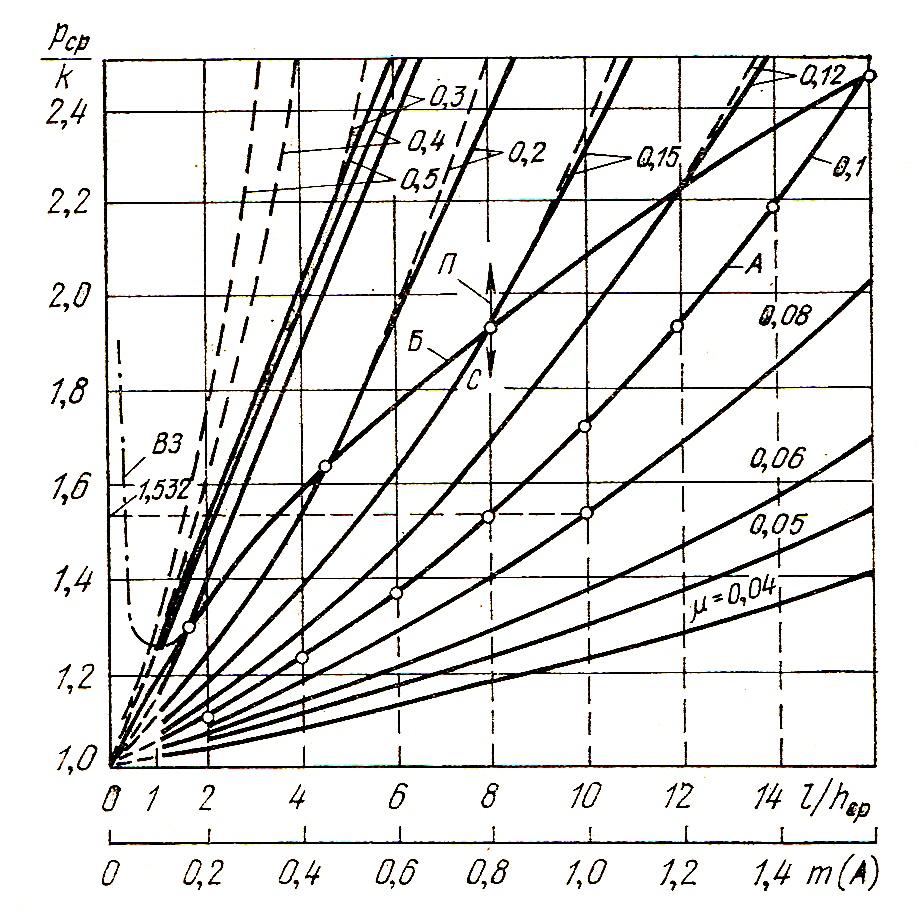

по кривым на рисунке 1 (для значений

по кривым на рисунке 1 (для значений и

и ):

):

Рисунок 1 - Кривые

зависимости среднего давления (отношения

)

от параметра

)

от параметра при различных значениях коэффициента

контактного трения: А — кривая, зависящая

от одного параметра

при различных значениях коэффициента

контактного трения: А — кривая, зависящая

от одного параметра ;

;

Б — граница скольжения; В. 3 — кривая влияния внешних зон; П — область наличия прилипания по дуге захвата; С — область скольжения.

Из рисунка 1 мы

находим

,

поскольку значения

,

поскольку значения и

и нам опять же известны, то найдем значение

нам опять же известны, то найдем значение :

:

МПа.

МПа.

Таким образом,

среднее давление увеличилось в

раз.

раз.

Длина контакта с учетом упругого сплющивания валков:

мм.

мм.

Теперь мы располагаем всеми данными, которые нужны для расчета полного усилия прокатки:

МПа.

МПа.

То есть упругое

сплющивание валков повышает усилие

прокатки в

раза (для первой клети; к пятой клети

это отношение будет все больше и больше).

раза (для первой клети; к пятой клети

это отношение будет все больше и больше).

Таким образом, полное усилие прокатки с учетом упругого сплющивания валков будет на 13,4 % больше в результате влияния двух факторов:

увеличения среднего давления на 3,1 % ввиду увеличения параметра

на 10 %;

на 10 %;увеличения длины контакта на 10 %.

Отсюда следует, что, несмотря на небольшое увеличение среднего давления металла на валки (3,1 %), полное усилие прокатки при упругом сплющивании их увеличивается значительно (13,4 %), поэтому учет влияния упругого сплющивания валков при определении усилия прокатки считаем обязательным и проводим перерасчет усилия для каждой из пяти клетей.

Теперь, зная, что выбранный режим обжатий не нагружает оборудование сверх указанных границ, мы можем приступить к непосредственному расчету оборудования.

,

мм

,

мм ,

%

,

% ,

мм

,

мм ,

мм

,

мм

,

%

,

%