Стратегическая пиковая котельная.

В декабре 1976 года в Магнитогорске был введён в эксплуатацию совершенно новый источник тепла — газифицированная Пиковая котельная. Значение этого объекта для города трудно переоценить: котельная должна была снять острый дефицит тепла на быстро строящемся юге правого берега.

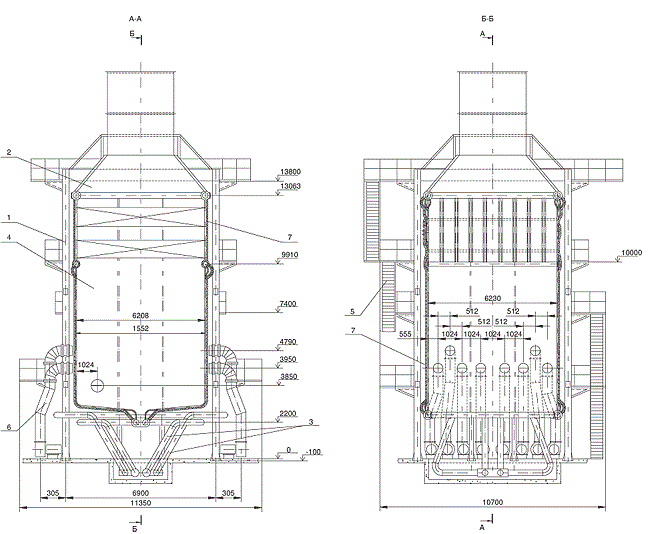

Первая очередь нового источника тепла состояла из двух котлов ПТВМ-100. На тот момент котел № 1, запущенный 23 декабря 1976 года, был запитан только на 60 процентов собственной мощности. Монтаж второго котла еще завершался. Казалось, с пуском второго котла город получит огромный резерв тепла. Однако пуск первой очереди Пиковой котельной лишь на короткое время утолил тепловой дефицит южной части Магнитогорска. И уже в 1982 году на Пиковой котельной была начата реконструкция, а в 1983 году запущен в работу 3-й котел КВГМ-100. А в декабре 1988 года — 4-й. В 1999 году — новая реконструкция на Пиковой. Был заменен котел ПТВМ-100 №2 на котел ПТВМ-120, что дало возможность увеличить установленную мощность котельной до 420 Гкал/час.

Еще до запуска котельной в 1976 году технически грамотно была проведена наладка контрольно-измерительных приборов и схем автоматизации. Было установлено и запущено силовое энергетическое оборудование. Специалистами треста «Теплофикация» была создана, а в дальнейшем и развита автоматизированная система управления котлами Пиковой котельной и павильоном задвижек. Большая часть этих работ проводилась под руководством заместителя начальника энергоцеха ММК Н.И. Черкасова. На всех насосах были установлены частотные преобразователи.

Тип котлов – водотрубный, горизонтальный с принудительной циркуляцией. Кроме того, в конструкцию агрегатов включены дымососы, создающие наиболее эффективное удаление дымовых газов.

Центральный тепловой пункт

Тепловой пункт (ТП) — комплекс устройств, расположенный в подвальном помещении Южного корпуса ФГБОУ ВПО МГТУ в городе Магнитогорске, состоящий из элементов тепловых энергоустановок, обеспечивающих присоединение этих установок к тепловой сети, их работоспособность, управление режимами теплопотребления, регулирование параметров теплоносителя и распределение теплоносителя.

Основными задачами данного теплового пункта являются:

Распределение теплоносителя по системам теплопотребления

Отключение систем теплопотребления

Горячее водоснабжение здания университета

Регулирование параметров теплоносителя

Источником теплоты для ТП является горячая вода, поступающая из центральной системы отопления. Проходя через трубчатый теплообменник, она отдает часть теплоты на нагрев холодной воды, тем самым обеспечивая потребителей горячей водой. Кроме отопления и горячего водоснабжения здания университета, тепловой пункт позволяет регулировать параметры теплоносителя, который отправляется на местную систему отопления, с помощью тепловой элеваторной установки. Регулирование температуры воды из тепловой сети осуществляется путем подмешивания к ней части обратной воды от системы отопления.

Магнитогорский цементный завод

ОАО

"Магнитогорский цементно-огнеупорный

завод", являясь дочерним предприятием

ОАО «Магнитогорский металлургический

комбинат», объединяет два совершенно

самостоятельных предприятия с более

чем полувековой историей - Цементный

завод и Огнеупорное производство ОАО

ММК. Решение о строительстве цементного

завода мощностью 600 тыс. тонн цемента в

год в районе города Магнитогорска было

принято Советом Министров СССР и

Министерством строительства и

промышленности строительных материалов

12 февраля 1947 года. Выбор площадки будущего

завода был определен близостью

"Смеловского месторождения"

известняка и "Приуральского

месторождения" глин. Проектировщиком

завода выступил институт "Типроцемент".

1 марта 1947 года трестом "Магнитострой"

начато строительство цементного завода.

Через 3 года (в мае 1950 года) на заводе был

произведен розжиг первой вращающейся

печи, длиной 150 метров, бывшей тогда

последним словом техники, а еще через

2 месяца произведен розжиг и второй

печи. в середине 50-х гг. были введены в

эксплуатацию сырьевые мельницы №3 и

№4, а также закончено строительство

цеха грануляции шлака. В 1958 году произведен

розжиг третьей вращающейся печи. В цехе

обжига введены в эксплуатацию две

угольные мельницы, введен в эксплуатацию

новый сырьевой цех с механизированным

складом и шестью сырьевыми мельницами.

Старые мельницы были переведены на

помол цемента. С 1964 года завод был

переведен на использование газового

топлива, в результате выработка клинкера

на каждой из вращающихся печей выросла

213 тысяч тонн в год.

Сегодня "Магнитогорский цементный завод" является одним из ведущих предприятий Южного Урала, специализирующихся на шлако-портландцементах. Доля предприятия на Уральском региональном рынке производителей цемента в последние годы составляет около 6%, что свидетельствует об его устойчивости и конкурентноспособности. Реконструкция, проведенная в последние годы, позволила разделить потоки продукции, освоить непрерывный выпуск клинкера и железофлюсов. В рамках диверсификации производства с 2001 года ОАО «МЦОЗ» осуществляет во вращающихся печах цементного производства обжиг шламспособом ожелезнённого доломита (известково-магнезиальный флюс), который используется в качестве гарнисажеобразующего материала при конвертерной выплавке стали. В результате совершенствования технологии обжига освоен выпуск продукта с объёмным весом не менее 1350 г/л и продолжительностью хранения более 30 суток. Гранулометрический состав от 5 до 40 мм, гранулы материала выдерживают погружение в водную среду до пяти суток без видимых разрушений. В рамках программы модернизации на цементном заводе в 2004-2005 гг. вошли в строй два уникальных электрофильтра, которые значительно сокращают выбросы пыли (на 360 тонн в год каждый). Гарантированная эффективность очистки новых электрофильтров составляет 99,6%, что подтверждает экологическая экспертиза, проводимая службами ОАО "ММК".

В котельной ОАО "Магнитогорский цементно-огнеупорный завод" установлено 3 котла.

Котел №1 и №2 типа ШБ-А5 (Шухова-Берлина) с тремя подовыми горелками, работающий на природном газе, переведен на водогрейный режим теплопроизводительностью в зависимости от нагрузки от 0,24 до 2,93 Гкал/ч.

Котел №3 типа ДКВР-6,5 с тремя подовыми горелками, работающий на природной газе, переведен на водогрейный режим теплопроизводительностью в зависимости от нагрузки от 0,63 до 3,64 Гкал/ч.

Это паровой вертикально-водотрубный котёл с экранированной топочной камерой и кипятильным пучком, выполненных по конструктивной схеме «Д», характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры. Топочная камера котла разделена кирпичной стенкой на собственно топку и камеру догорания, которая позволяет повысить КПД котла за счёт снижения химического недожога. Вход газов из топки в камеру догорания и выход газов из котла асимметричные.

Паровой котёл ДКВр-6,5-13 ГМ имеет следующую циркуляционную схему: питательная вода поступает в верхний барабан по двум питательным линиям, откуда по слабообогреваемым трубам конвективного пучка поступает в нижний барабан. Питание экранов производится не обогреваемыми трубами из верхнего и нижнего барабанов. Фронтовой экран котла ДКВр-10 питается водой из опускных труб верхнего барабана, задний экран - из опускных труб нижнего барабана. Пароводяная смесь из экранов и подъемных труб пучка поступает в верхний барабан. Все котлы в верхнем барабане снабжены внутрибарабанным паросепарационным устройствами для получения пара.

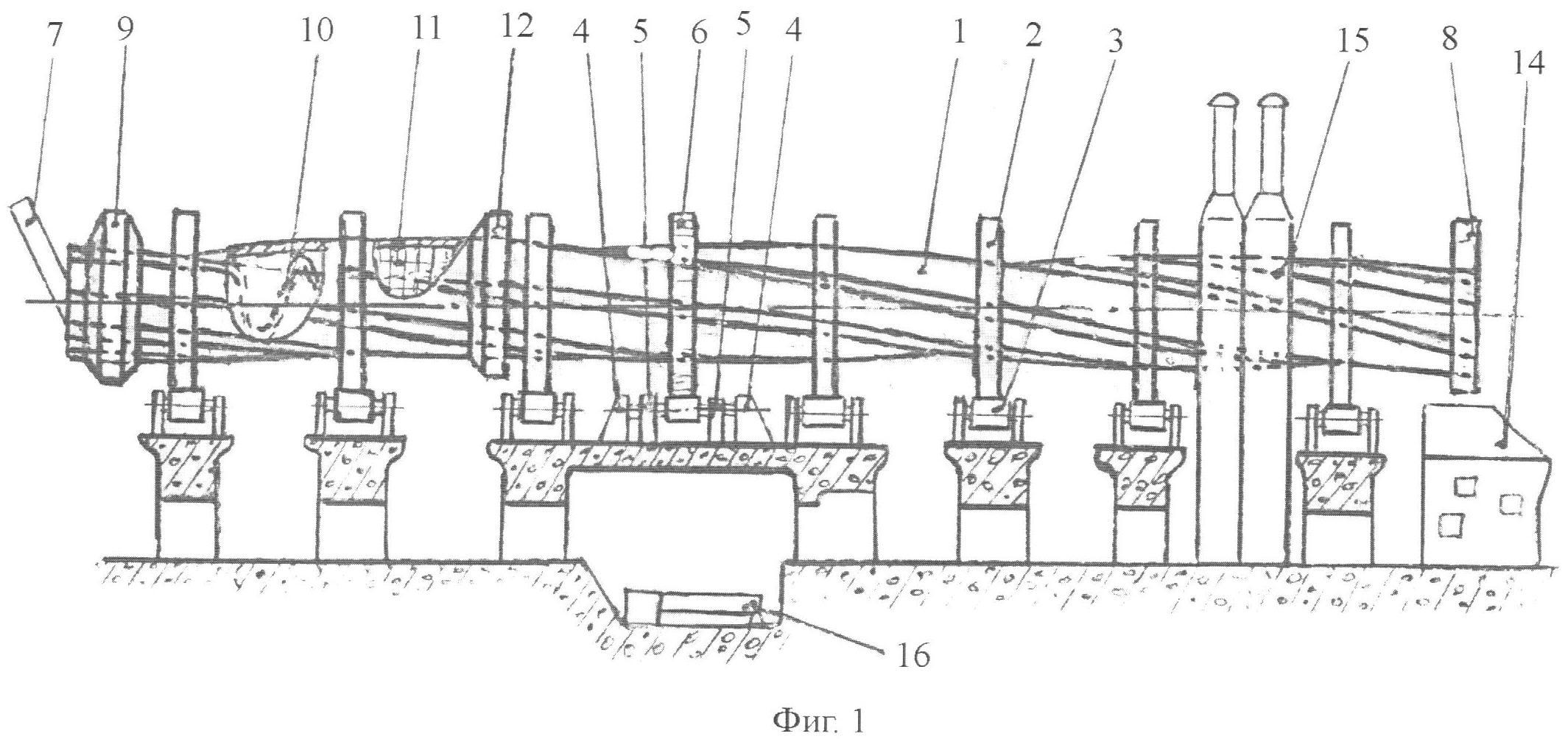

Для обжига цементного клинкера завод оснащен вращающимися печами. Принцип работы данной печи состоит в следующем.

Корпус 1, смонтированный горизонтально, вращается. Обжигаемый цементный клинкер подается в питательную трубу 7 при помощи ковшовых или объемных дозаторов, находящихся у холодного конца печи (корпуса 1). Со стороны головки 8 в печь (корпус 1) подается топливо и воздух. В результате сгорания топлива получаются горячие газы, поток которых направлен от горячего конца печи (корпуса 1) к холодному, навстречу движущимся частицам обжигаемого цементного клинкера. Частицы обжигаемого цементного клинкера, находясь внутри вращающегося корпуса 1, увлекаясь его винтовыми поверхностями в виде карманов прямоугольной формы, поднимаются вверх и, поднявшись по направлению вращения корпуса 1 несколько выше угла своего естественного откоса, скатываются лавинообразно вниз. Так как корпус 1 по периметру снабжен многозаходной винтовой поверхностью, то обеспечивается движение частиц обжигаемого цементного клинкера внутри корпуса 1 и перемещение их от загрузки к выгрузке при горизонтальном расположении корпуса 1. Фильтр-подогреватель 9 улучшает теплопередачу и обеспыливает газы. Пыль, уловленная в результате газоочистки, возвращается обратно в печь. Она транспортируется пневмонасосом в бункер, а из него при помощи периферийного загружателя 12 направляется в полую часть печи, расположенную рядом с цепной завесой со стороны горячего конца. Частицы сыпучих материалов охлаждаются в колосниково-переталкивающем холодильнике 14.

Продукция

ОАО "Магнитогорский цементный завод"

на данный момент:

• Шлакопортландцемент М300;

• Шлакопортландцемент М400;

• Портландцемент М 400 Д0;

• Портландцемент М 400 Д20;

• Портландцемент М 500 Д0.