- •080502 «Экономика и управление на предприятии (машиностроение)

- •1. Основные правила эксплуатации технологического оборудования

- •2. Основные понятия о надежности машин

- •3. Основные факторы, увеличивающие продолжительность работы оборудования

- •4. Износ деталей промышленного оборудования

- •4.1. Сущность явления износа

- •4.2. Виды и характер износа деталей

- •С другой поверхности трения

- •4.3. Признаки износа

- •Пути и средства повышения долговечности оборудования

- •1. Значение режима смазывания для увеличения долговечности работы машин и механизмов

- •2. Смазочные материалы и их применение

- •3. Способы и средства смазывания станков и механизмов

- •Контрольные вопросы

- •Ремонт оборудования

- •1. Диагностирование оборудования

- •2. Техническая документация ремонтных работ

- •3. Ремонтные чертежи (гост 2.604 — 68)

- •4. Особенности выбора материалов при ремонте

- •5. Подготовка оборудования к ремонту

- •6. Разборка станка

- •Основные правила разборки станка

- •7. Очистка и промывка деталей

- •8. Дефектация деталей

- •Способы дефектации деталей

7. Очистка и промывка деталей

После разборки станка детали и сборочные единицы должны быть тщательно очищены и промыты от пленок окислов, масла и грязи, так как это облегчает выявление в них дефектов и улучшает санитарные условия ремонта. Очистку и промывку необходимо проводить также при подготовке деталей к восстановлению или окраске.

Очистка деталей. Очистка деталей ремонтируемого оборудования производится термическим (огневым), механическим, абразивным, химическим и ультразвуковым способами.

Термический способ заключается в очистке деталей (удалении ржавчины и старой краски) пламенем (паяльной лампой или газовой горелкой).

При механическом способе очистки старая краска, ржавчина и отвердевшие наслоения масла снимаются с деталей щетками, механизированными шарошками, различными ручными машинками и другими переносными приспособлениями.

При абразивном способе очистка осуществляется в основном гидропескоструйными установками.

При химическом способе старую краску, смазку, наслоения масел и другие загрязнения удаляют специальной пастой или растворами, состоящими из негашеной извести, мела, каустической соды, мазута и других компонентов.

Хорошо зарекомендовал себя ультразвуковой способ очистки деталей в жидком растворе. Его сущность заключается в том, что раствор в зоне ультразвуковых колебаний начинает вибрировать с частотой источника этих колебаний. Создается интенсивное вихревое бурление жидкого раствора, в результате чего все частицы, находящиеся на поверхности детали, мгновенно смываются. Форма поверхности очищаемой детали может быть любой. Качество и скорость очистки в значительной степени зависят от состава рабочей жидкости. Растворы, химически действующие на частицы поверхности детали, ускоряют и улучшают процесс очистки. Например, растворы трихлорэтилена и других хлорсодержащих углеводородов отлично очищают детали от жира и масла. При ультразвуковом обезжиривании стальных деталей наилучший результат дает применение раствора, содержащего 30 г тринатрийфосфата и 3 г моющего средства ОП-7 или ОП-10 на 1 л воды. Оптимальная температура раствора для очистки 50...70 °С. Очистку проводят в специальных ваннах или агрегатах, в конструкциях которых учтены условия наиболее эффективного действия ультразвуковых колебаний в моющей жидкости.

Промывка деталей. Промывку деталей производят щелочными растворами и органическими растворителями. Сначала детали промывают в горячем растворе, затем — в чистой горячей воде; после этого их тщательно высушивают сжатым воздухом и салфетками.

В щелочных растворах не следует промывать детали с элементами из цветных металлов, пластмассы, резины, тканей; детали с полированными и шлифованными поверхностями рекомендуется промывать отдельно. Применяют два способа промывки — ручной и механизированный.

Ручную промывку осуществляют в двух ваннах, заполненных керосином, бензином, дизельным топливом и другими растворителями. Первая ванна предназначена для замачивания и предварительной промывки, во второй детали промывают окончательно. Мойку ведут с применением щеток, крючков, скребков, обтирочного материала и т.п.

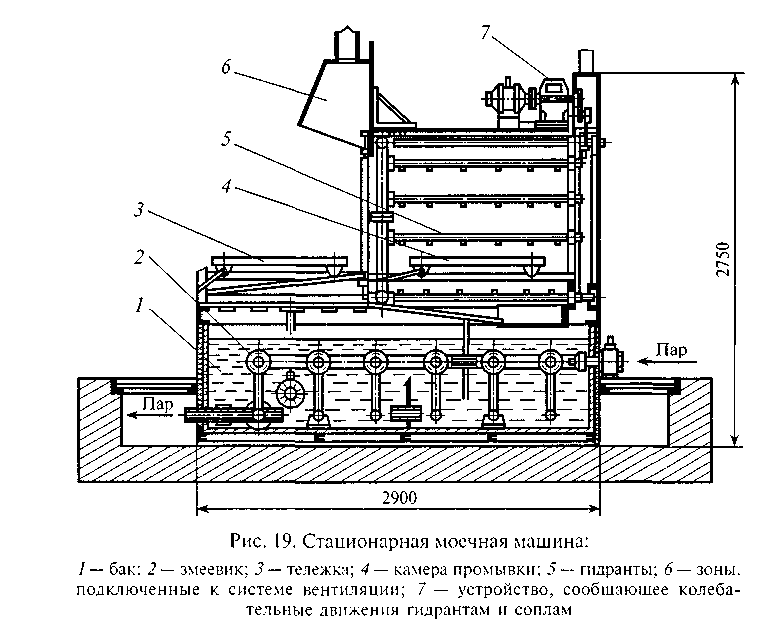

Механизированная промывка деталей производится в стационарных и передвижных моечных установках под действием сильных струй, образующихся в результате подачи жидкости насосом под определенным давлением. Стационарная моечная машина (рис. 13) имеет бак 1 вместимостью 2,5 м3, в котором находится моющая жидкость — 3... 5 %-ный раствор кальцинированной соды или 0,5 %-ный водный раствор мыла. Уровень жидкости контролируют с помощью поплавкового указателя (на рисунке не показан).

Благодаря наличию парового змеевика 2 жидкость подогревается до температуры 80°С. Температуру контролируют с помощью манометрического термометра. Массовый расход пара для нагрева жидкости составляет ориентировочно 150 кг/с. Для загрузки деталей, укладываемых в специальный ящик, служит тележка 3, которую по направляющим вкатывают в камеру промывки 4, расположенную в верхней части моечной машины. После этого камеру закрывают и включают электродвигатель насосной установки.

Рис. 13. Стационарная моечная машина:

1 — бак; 2— змеевик; 3 — тележка; 4 — камера промывки; 5 — гидранты; 6— зоны, подключенные к системе вентиляции; 7 — устройство, сообщающее колебательные движения гидрантам и соплам

Жидкость, засасываемая из бака, через фильтр подается центробежным насосом к гидрантам 5 моечной камеры, охватывая со всех сторон внутреннее пространство. Гидранты расположены по кольцу относительно тележки и имеют сопла, через которые жидкость обмывает детали сверху, снизу и с боков. Каждое сопло может быть отрегулировано для подачи жидкости в желаемом направлении. Кроме того, гидранты с соплами могут получать колебательное движение от привода устройства 7, состоящего из электродвигателя, редуктора и кривошипного механизма. Моющая жидкость имеет замкнутый цикл движения, поэтому по мере загрязнения бака следует очищать его от отстоя, для чего предусмотрены два люка (на рисунке не показаны). Слив жидкости производится с помощью специального вентиля. Для улавливания паров при работе машины и выгрузке деталей служат зоны 6, подключенные к системе естественной вентиляции.

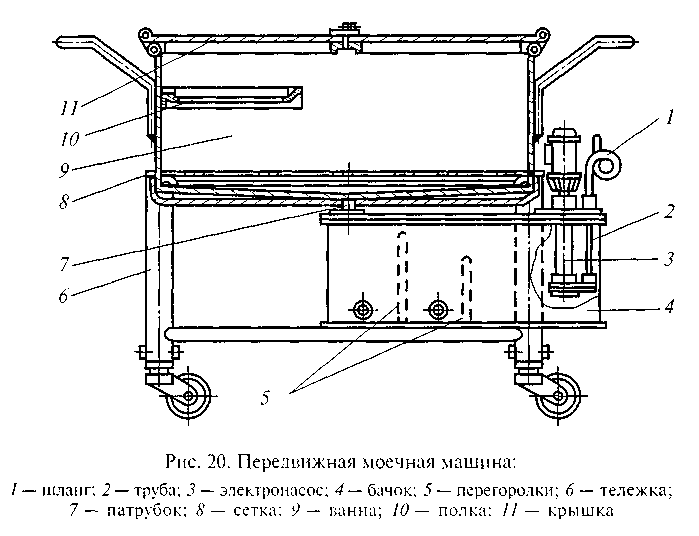

Рис. 14. Передвижная моечная машина:

1 — шланг; 2 — труба; 3 — электронасос; 4 — бачок; 5 — перегородки; 6 — тележка; 7 — патрубок; 8 — сетка: 9 — ванна; 10 — полка; 11— крышка

Передвижная моечная машина (рис. 14) состоит из тележки 6 с закрепленной на ней ванной 9, в нижней части которой установлена сетка 8. Для промывки мелких деталей к боковой стенке ванны прикреплена полка 10. Ванна закрывается крышкой 11. К наклонным плоскостям днища ванны приварен патрубок 7, по которому загрязненная жидкость сливается в бачок 4, имеющий перегородки 5, образующие в бачке отстойники. В бачок вмонтирован электронасос 3, который нагнетает по трубе 2 и бензостойкому шлангу 1 жидкость для промывки деталей.

При очистке и мойке деталей следует соблюдать меры безопасности. Помещение, где производится промывка, должно иметь приточную вытяжную вентиляцию. В целях предохранения от токсичности моющих средств необходимо использовать защитные пасты для рук, очки, резиновые перчатки, фартуки и сапоги. При использовании горючих моющих средств не допускается применение в помещении электроинструмента и открытого пламени.