- •ВВЕДЕНИЕ

- •1. ВЫПОЛНЕНИЕ ЭСКИЗОВ ДЕТАЛЕЙ МАШИН

- •1.1. Общие сведения

- •1.2. Последовательность выполнения эскиза

- •2.3. Расчет и эскизирование конических зубчатых колес

- •3.2. Выполнение эскиза детали типа «вал» с натуры

- •4. СТАНДАРТИЗИРОВАННЫЕ ЭЛЕМЕНТЫ

- •4.1. Нормальные линейные и угловые размеры

- •4.2. Резьбы

- •4.3. Радиусы закруглений и фаски

- •4.4. Центровые отверстия

- •4.5. Рифления прямые и сетчатые

- •4.6. Шпоночные соединения

- •4.8. Канавки для выхода шлифовального круга

- •4.9. Штифтовые соединения

- •4.10. Лыски, квадраты, шестигранники

- •4.11. Сальниковые уплотнительные кольца

- •4.12. Материалы, применяемые для изготовления деталей

- •5. ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

- •5.1. Параметры шероховатости поверхностей

- •5.2. Правила обозначения шероховатости поверхностей

- •5.3. Правила нанесения обозначений шероховатости на чертеже

- •ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ОГЛАВЛЕНИЕ

4. СТАНДАРТИЗИРОВАННЫЕ ЭЛЕМЕНТЫ

4.1. Нормальные линейные и угловые размеры

Разрабатывая изделие, необходимо учитывать требования стандартов к нормальным линейным (по ГОСТ 6636–69) и угловым (по ГОСТ 8908–81) размерам.

ГОСТ 6636–69 устанавливает четыре ряда нормальных линейных размеров в диапазоне от 0,001 до 1 000 000 мм, предназначенных для применения в машиностроении и рекомендуемых для использования в других отраслях промышленности. Причем числа первого ряда следует предпочитать числам второго, числа второго ряда – числам третьего и т. д.

В табл. 2 приведены значения линейных размеров в пределах от

1 до 600 мм.

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

Нормальные линейные размеры по ГОСТ 6636–69 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Ряды |

|

|

Нормальные линейные размеры |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

1-й |

1,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10 |

16 |

25 |

|

40 |

|

|

|

|

|

|

|

|

|

|

|

63 |

100 |

160 |

250 |

400 |

630 |

– |

– |

|

– |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

2-й |

1,2 |

2,0 |

3,2 |

5,0 |

8,0 |

12 |

20 |

32 |

|

50 |

|

|

|

|

|

|

|

|

|

|

|

80 |

80 |

125 |

200; |

320 |

500 |

– |

– |

|

– |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1,1 |

1,4 |

1,8 |

2,2 |

2,8 |

3,6 |

4,5 |

7,1 |

|

9,0 |

3-й |

|

|

|

|

|

|

|

|

|

|

11 |

14 |

18 |

22 |

28 |

36 |

45 |

56 |

|

71 |

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

110 |

140 |

180 |

220 |

280 |

360 |

450 |

|

570 |

|

|

|

|

|

|

|

|

|

|

|

|

1,05 |

1,15 |

1,3; |

1,5 |

1,7 |

1,9; |

2,1 |

2,4 |

|

2,6 |

|

|

|

|

|

|

|

|

|

|

|

|

3,0 |

3,4 |

0,8 |

4,2 |

4,8 |

6,0 |

6,0 |

6,7 |

|

7,5 |

|

|

|

|

|

|

|

|

|

|

|

|

8,5 |

9,5 |

10,5 |

11,5 |

11,5 |

11,5 |

13 |

15 |

|

17 |

4-й |

|

|

|

|

|

|

|

|

|

|

19 |

21 |

24 |

26 |

30 |

34 |

38 |

42 |

|

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

53 |

60 |

67 |

75 |

85 |

95 |

105 |

120 |

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

150 |

170 |

190 |

210 |

240 |

260 |

300 |

340 |

|

380 |

|

|

|

|

|

|

|

|

|

|

|

|

420 |

480 |

530 |

600 |

– |

– |

– |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

Примечание. Значения линейных размеров в пределах от 600 до 1 000 000 мм в табл. 2 не представлены, их следует выбирать из таблицы ГОСТ 6636–69.

44

ГОСТ 8908–81 устанавливает три ряда рекомендуемых (нормальных) углов и уклонов.

|

Нормальные углы и уклоны по ГОСТ 8908–81 |

Таблица 3 |

|||||||

|

|

|

|||||||

Ряды |

|

|

|

|

Углы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1-й |

0° |

5° |

15° |

20° |

30° |

45° |

60° |

90° |

120° |

|

|

|

|

|

|

|

|

|

|

|

0°30' |

1° |

2° |

3° |

4° |

6° |

7° |

8° |

10° |

2-й |

|

|

|

|

|

|

|

|

|

40° |

75° |

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

0°15' |

0°45' |

1°30' |

2°30' |

9° |

12° |

18° |

22° |

25° |

3-й |

|

|

|

|

|

|

|

|

|

35° |

50° |

55° |

65° |

70° |

80° |

85° |

110° |

135° |

|

|

|

|

|

|

|

|

|

|

|

|

150° |

165° |

180° |

270° |

360° |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

Уклоны |

1:10 |

1:20 |

1:50 |

1:100 |

1:200 |

1:500 |

|||

|

|

|

|

|

|

|

|

|

|

В табл. 3 приведены значения рекомендуемых углов и уклонов.

4.2. Резьбы

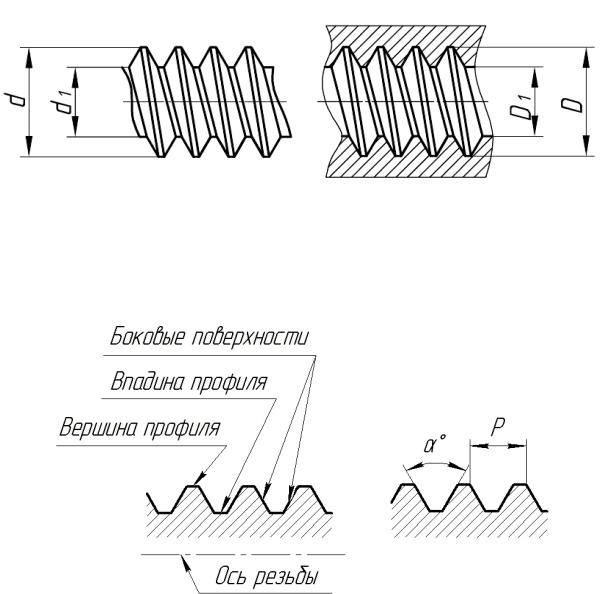

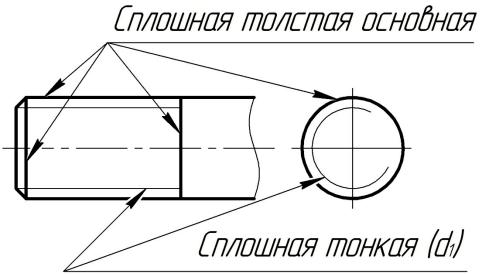

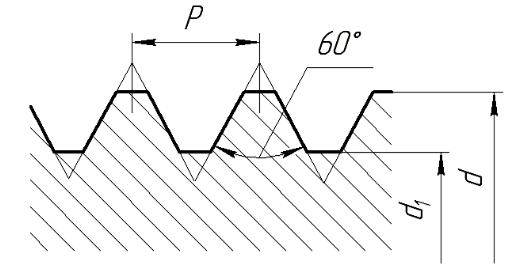

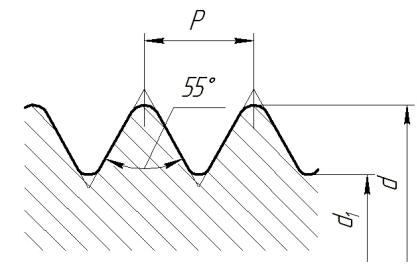

Резьба – это конструктивный элемент детали, образованный винтовым перемещением плоского контура (профиля) по цилиндрической (рис. 35) или конической поверхности с постоянным шагом. Резьба является основным элементом резьбового соединения, винтовой передачи и червяка зубчато-винтовой передачи.

а б

Рис. 35. Изображение деталей с наружной (а) и внутренней (б) цилиндрической резьбой

Резьба применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов и т. п.

45

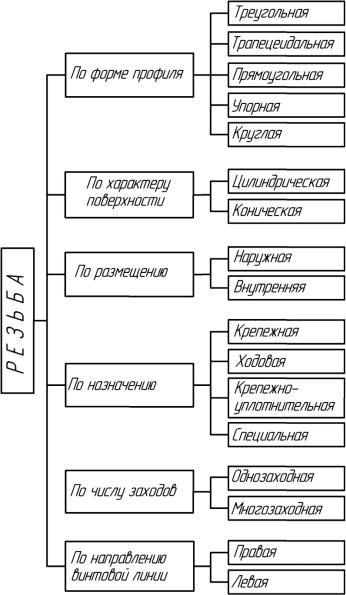

4.2.1. Классификация резьб

Резьбы можно классифицировать, как показано на рис. 36, по следующим признакам:

–в зависимости от формы поверхности, на которой они нарезаны, резьбы подразделяются на конические и цилиндрические;

–в зависимости от расположения резьбы на поверхности стержня или отверстия они бывают наружными (рис. 35, а) и внутренними

(рис. 35, б);

Рис. 36. Классификация резьб

– по форме профиля различают резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей;

46

–в зависимости от направления винтовой поверхности различают правые и левые резьбы;

–по числу заходов резьбы подразделяются на одно- и многозаходные (двухзаходные, трехзаходные и т. д.);

–по эксплуатационному назначению их подразделяют на резьбы общего назначения и специальные.

В свою очередь резьбы общего назначения бывают:

–крепёжные (метрические, дюймовые), которые обеспечивают полное и надежное соединение деталей при различных нагрузках и при различном температурном режиме;

–крёпежно-уплотнительные (трубные цилиндрические и конические, конические дюймовые, метрическая с мелким шагом), предназначенные для обеспечения плотности и непроницаемости резьбовых;

–ходовые (трапецеидальные, упорные, прямоугольные) служат для преобразования вращательного движения в поступательное. Такая резьба воспринимает большие усилия при сравнительно малых скоростях движения.

Специальная резьба применяется в отдельных специализированных отраслях производства. Это, например, резьба с круглым профилем для патронов и цоколей электроламп, круглая для предохранительных стекол и корпусов электроосветительной арматуры, часовая, метрическая для изделий из пластмассы, окулярная резьба и др.

Кроме того, все резьбы подразделяют на две группы:

–стандартизованные – резьбы с установленными стандартом параметрами: профилем, шагом и диаметром;

–нестандартизованные – резьбы, параметры которых не соответствуют стандартизованным (например прямоугольная резьба).

4.2.2. Основные параметры резьбы

В соответствии с ГОСТ 11708–82 основные элементы и параметры резьбы имеют следующие определения.

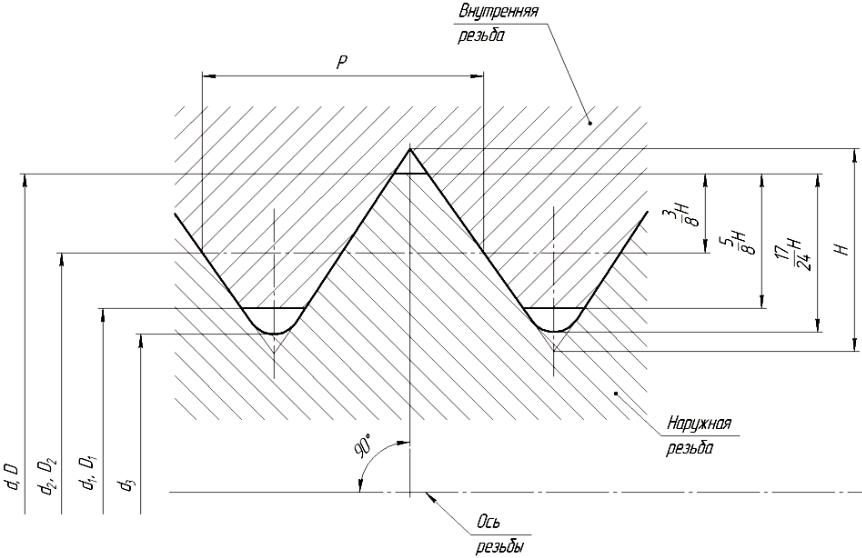

Наружный диаметр резьбы (d – для стержня (рис. 37, 38, а), D –

для отверстия (рис. 37, 38, б)) – диаметр воображаемого цилиндра, описанноговокругвершиннаружнойрезьбыиливпадинвнутреннейрезьбы.

Внутренний диаметр резьбы (d1 – для стержня (рис. 37, 38, а),

D1 – для отверстия (рис. 37, 38, б)) – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы.

47

48

Рис. 37. Параметры резьбы

Средний диаметр резьбы: d2 – для стержня, D2 – для отверстия

(рис. 37).

Левая резьба образована контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлении от наблюдателя.

Правая резьба образована контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направлении от наблюдателя.

а |

б |

Рис. 38. Изображение наружной и внутренней резьбы

Профиль резьбы – контур сечения резьбы в плоскости, проходящей через её ось (рис. 37, 39).

а |

б |

Рис. 39. Изображение профиля резьбы

Ось резьбы – это ось, относительно которой образована винтовая поверхность резьбы (рис. 37, 39, а).

49

Угол профиля резьбы α |

угол между смежными боковыми по- |

|||||||

верхностями |

профиля |

резьбы в плоскости |

осевого с чения |

|||||

(рис. 37, 39, б) . |

|

|

|

|

|

|

|

|

Шаг резьбы Р – |

рассто ние ме жду соседними |

дноименными |

||||||

боковыми сторонами профиля в напра лении, |

араллельном ос и резь- |

|||||||

бы (рис. 37, 3 |

, б). |

|

|

|

|

|

|

|

Ход резьбы t – расстояние между ближайшими |

дноименными |

|||||||

боковыми поверхностями про филя, принадлежащими одной и |

ой же |

|||||||

винтовой поверхности, |

в на равлении, параллельно м оси |

резьбы. |

||||||

В одн озаходной резь е ход равен шагу (t = |

Р), |

а в |

многозаходной |

|||||

резьбе t = n × Р, где n |

число заходов. |

|

|

|

|

|||

Ход резьбы – величина, |

арактеризующая |

относительное осевое |

||||||

перемещение винта (г йки) за один оборот. |

|

|

|

|

||||

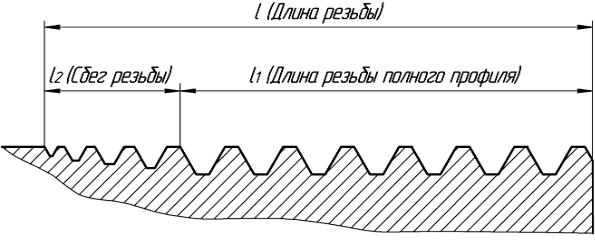

Длина резьбы l, |

длина резьбы полного профиля l1 и сбег |

езьбы |

||||||

l2 показаны на рис. 40. |

|

|

|

|

|

|

|

|

Рис. 40. Образование лины резьбы

Сбег резьбы l2 – это участок в зоне перехода резьбы к г адкой части детали, на котором рез ба имеет неполный профиль. На этом участке резец постепенно выходит из металла (рис. 40).

4.2.3. Изображен ие резьбы на чертеже

На чертежах резьба изображается условно, по правилам, устано ленным ГОСТ 2.311–68.

Резьбу на стержне (нару ную резьбу) независимо от ее профиля изображают сплошными толстыми ос овными линиями по наружному диаметру и сплошными тонкими линиями по внутреннему диаметру резьбы (рис. 41).

50

Сплошную тонкую прямую линию по внутреннему диаметру резьбы проводят на всю ее длину, включая фаску. На видах, где стержень с резьбой проецируется в виде окружности, контур его очерчивают сплошной основной линией, а внутренний диаметр резьбы изображают дугой окружности, проведенной тонкой линией приблизительно на 3/4 окружности, разомкнутой в любом месте (только не на центровых линиях). Сплошную тонкую линию при изображении резьбы проводят на расстоянии не менее 0,8 мм от сплошной основной линии и не более величины шага резьбы (рис. 41).

Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы на стержне проводят до линии наружного диаметра и изображают сплошной толстой основной линией (рис. 41). Когда резьбу на стержне или в отверстии изображают в разрезе, границу нарезанного участка резьбы наносят штриховой линией.

Рис. 41. Изображение наружной резьбы на чертеже

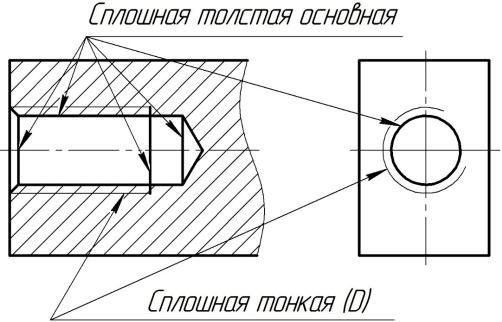

Резьбу в отверстии в продольном разрезе изображают сплошными тонкими линиями по наружному диаметру и сплошными толстыми основными линиями по внутреннему диаметру. Границу резьбы показывают сплошной толстой основной линией, доводя ее до наружного диаметра резьбы (рис. 42).

Резьбу в отверстии, показываемую как невидимую, изображают штриховыми линиями.

Если отверстие с резьбой проецируется в виде окружности, то по наружному диаметру резьбы тонкой линией проводят дугу окружно-

51

сти, приблизительно равную 3/4 окружности, разомкнутую в любом месте, только не на центровых линиях, а контур отверстия (внутренний диаметр резьбы) очерчивают сплошной толстой основной линией (рис. 42). Чтобы определить внутренний диаметр резьбы (для вычерчивания), ее наружный диаметр нужно умножить на 0,85, т. е.

d1 = 0,85d.

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии (рис. 42), т. е. до толстой сплошной основной линии.

Фаски на стержне с резьбой и в отверстии с резьбой, которые не имеют специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси стержня или отверстия, не изображают. Сплошная тонкая линия изображения резьбы на стержне должна пересекать линию границы фаски.

Рис. 42. Изображение внутренней резьбы на чертеже

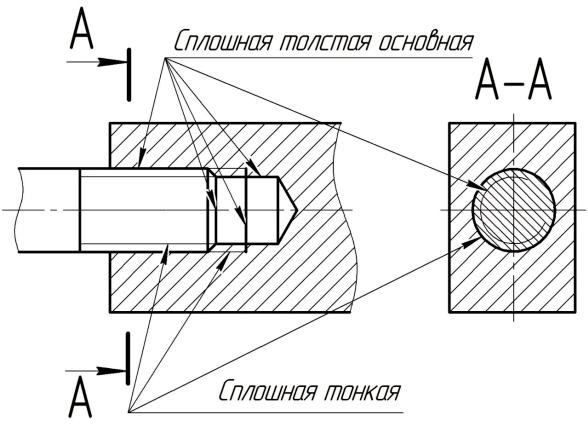

Изображение резьбового соединения слагается из изображений составляющих его деталей, как показано на рис. 43. На разрезах резьбового соединения в изображениях на плоскости, параллельной его оси, в отверстии показывается только часть резьбы, которая не закрыта резьбой стержня.

Так как резьбы всех типов в основном стандартные, то стандартные резьбы изображаются на чертежах одинаково. Тип резьбы и

52

ее основные размеры указывают на чертежах надписью – обозначением резьбы.

Рис. 43. Изображение резьбового соединения на чертеже

Прежде чем нанести обозначение резьбы, следует провести выносные и размерную линии. Обозначения стандартных резьб, кроме трубных и конических, пишут над размерной линией.

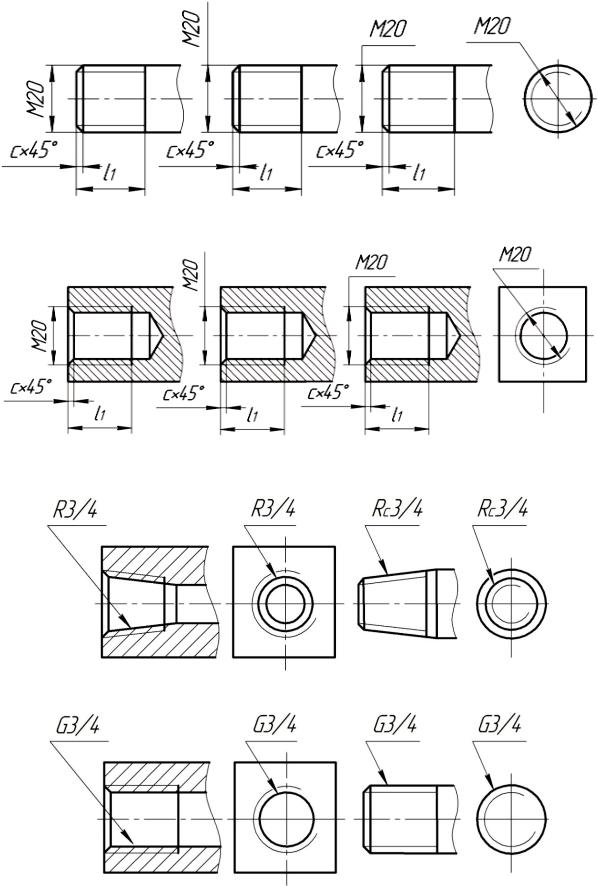

Обозначение наружной резьбы (кроме трубной и конической) показано на рис. 44, где l1 – длина резьбы полного профиля.

Обозначение внутренней резьбы (кроме трубной и конической) показано на рис. 45, где l1 – длина резьбы полного профиля.

Обозначение трубной конической резьбы наносят, как показано на рис. 46, трубной цилиндрической, – так, как показано на рис. 47.

Согласно ГОСТ 16093–2004 точность резьб обозначают полем допуска, где цифра показывает степень точности, а буква – основное отклонение. Например, для резьбы на стержне 4h, 6g, 8d, а в отвер-

стии – 4H, 7G.

53

Рис. 44. Обозначение наружной резьбы

Рис. 4 5. Обозначение внутренней езьбы

Рис. 46. Обозначени е трубно й конической резьбы

Рис. 47. Обозначение трубной цилиндрической резьбы

54

4.2.4. Резьба метрическая по ГОСТ 9150 –2002

Профиль метрической резьбы установлен ГОС 9150–2 002 и представляет собой треугольник с углом при вершине α = 60о (рис. 48).

Профиль резьбы на стержне отличается от профиля резьбы в отвер-

стии величин й притупления |

го вершин и впадин. Основными |

пара- |

метрами метрической резьбы |

вляются номинальный диаметр d |

(D) и |

шаг резьбы Р, устанавливаемые ГОСТ 8724–20 02.

Это основной вид крепежной резьбы, предназна енной для со-

единения дет лей непосредственно друг с другом или |

соединений с |

помо щью ста дартны изделий, имею щих метрическую |

резьбу, таких |

как б лты, ви нты, шпильки, гайки. |

|

Основны е элементы и параметры метрической резьбы задаются в миллиметрах по ГОС Т 24705–2004.

Рис. 48. Изображение профил метрической резьбы

Согласн ГОСТ 8724–20 02 метрические резьбы выполняются с крупным и мелким шагом на поверхностях диаметром от 1 до 68 мм; при диаметре свыше 8 мм резьба им ет только мелкий шаг, причем мелкий шаг резьбы может быть разны м для одного и того же диаметра, а крупны имеет только одно значение (табл. 4). Крупный шаг в усл вном обозначен ии резьбы не указывается, например: для резьбы диаметром 10 мм крупный шаг резьбы равен 1,5 мм, мелкий – 1 ,25; 1; 0,75; ,5 мм.

Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герм тичности, осуществления регулировки в приборах точной механики и оптики, с целью увелич ния сопротивляемости деталей самоотвинчиванию.

55

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

||

|

Диаметры и шаги метрических резьб по ГОСТ 8724–2002 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметры |

Круп- |

|

|

|

Мелкие шаги |

|

|

|

|

|

||||

1-й |

2-й |

3-й |

ный |

0,5 |

0,75 |

1 |

1,25 |

1,5 |

2 |

3 |

4 |

|

6 |

8 |

ряд |

ряд |

ряд |

шаг |

|

||||||||||

4 |

– |

– |

0,7 |

0,5 |

– |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

4,5 |

– |

0,75 |

0,5 |

– |

– |

– |

– |

– |

– |

– |

|

– |

– |

5 |

– |

– |

0,8 |

0,5 |

– |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

5,5 |

– |

0,5 |

– |

– |

– |

– |

– |

– |

– |

|

– |

– |

6 |

– |

– |

1 |

0,5 |

0,75 |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

7 |

– |

1 |

0,5 |

0,75 |

– |

– |

– |

– |

– |

– |

|

– |

– |

8 |

– |

9 |

1,25 |

0,5 |

0,75 |

1 |

– |

– |

– |

– |

– |

|

– |

– |

10 |

– |

– |

1,5 |

0,5 |

0,75 |

1 |

1,25 |

– |

– |

– |

– |

|

– |

– |

– |

– |

11 |

1,5 |

0,5 |

0,75 |

1 |

– |

– |

– |

– |

– |

|

– |

– |

12 |

– |

– |

1,75 |

0,5 |

0,75 |

1 |

1,25 |

1,5 |

– |

– |

– |

|

– |

– |

– |

14 |

– |

2 |

0,5 |

0,75 |

1 |

1,25 |

1,5 |

– |

– |

– |

|

– |

– |

– |

– |

15 |

– |

– |

– |

1 |

– |

1,5 |

– |

– |

– |

|

– |

– |

16 |

– |

– |

2 |

0,5 |

0,75 |

1 |

– |

1,5 |

– |

– |

– |

|

– |

– |

– |

– |

17 |

– |

– |

– |

1 |

– |

1,5 |

– |

– |

– |

|

– |

– |

– |

18 |

– |

2,5 |

0,5 |

0,75 |

1 |

– |

1,5 |

2 |

– |

– |

|

– |

– |

20 |

22 |

– |

2,5 |

0,5 |

0,75 |

1 |

– |

1,5 |

2 |

– |

– |

|

– |

– |

24 |

– |

– |

3 |

– |

0,75 |

1 |

– |

1,5 |

2 |

– |

– |

|

– |

– |

– |

– |

25 |

– |

– |

– |

– |

– |

1,5 |

2 |

– |

– |

|

– |

– |

– |

– |

26 |

– |

– |

– |

– |

– |

1,5 |

– |

– |

– |

|

– |

– |

– |

27 |

– |

3 |

– |

0,75 |

1 |

– |

1,5 |

2 |

– |

– |

|

– |

– |

– |

– |

28 |

– |

– |

– |

1 |

– |

1,5 |

2 |

– |

– |

|

– |

– |

30 |

33 |

– |

– |

– |

0,75 |

1 |

– |

1,5 |

2 |

(3) |

– |

|

– |

– |

– |

– |

32 |

– |

– |

– |

– |

– |

1,5 |

2 |

– |

– |

|

– |

– |

– |

– |

35 |

– |

– |

– |

– |

– |

1,5 |

– |

– |

– |

|

– |

– |

36 |

– |

– |

4 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

– |

|

– |

– |

– |

– |

38 |

– |

– |

– |

– |

– |

1,5 |

– |

– |

– |

|

– |

– |

– |

39 |

– |

4 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

– |

|

– |

– |

– |

– |

40 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

– |

|

– |

– |

42 |

45 |

– |

4,5 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

48 |

– |

– |

5 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

– |

– |

50 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

– |

|

– |

– |

– |

52 |

– |

5 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

– |

– |

55 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

56 |

– |

– |

5,5 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

– |

– |

58 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

– |

60 |

– |

5,5 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

– |

– |

62 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

64 |

– |

– |

6 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

|

– |

– |

56

|

|

|

|

|

|

|

|

|

|

Окончание табл. 4 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметры |

Круп- |

|

|

|

Мелкие шаги |

|

|

|

|

||||

1-й |

2-й |

3-й |

ный |

0,5 |

0,75 |

1 |

1,25 |

1,5 |

2 |

3 |

4 |

6 |

8 |

ряд |

ряд |

ряд |

шаг |

||||||||||

– |

– |

65 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

– |

– |

– |

68 |

– |

6 |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

– |

– |

– |

– |

70 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

72 |

– |

– |

– |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

– |

– |

75 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

– |

– |

80 |

76 |

– |

– |

– |

– |

1 |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

– |

– |

82 |

– |

– |

– |

– |

– |

– |

2 |

– |

– |

– |

– |

– |

85 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

90 |

95 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

100 |

105 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

110 |

115 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

– |

120 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

125 |

130 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

8 |

– |

– |

135 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

140 |

– |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

8 |

– |

– |

145 |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

– |

– |

150 |

– |

– |

– |

– |

– |

– |

1,5 |

2 |

3 |

4 |

6 |

8 |

– |

– |

155 |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

– |

160 |

– |

– |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

8 |

– |

– |

165 |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

– |

– |

170 |

– |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

8 |

– |

– |

175 |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

– |

180 |

– |

– |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

8 |

– |

– |

185 |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

– |

– |

190 |

– |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

8 |

– |

– |

195 |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

– |

200 |

– |

– |

– |

– |

– |

– |

– |

– |

2 |

3 |

4 |

6 |

8 |

Примечания:

1.При выборе диаметров резьбы следует предпочитать первый ряд второму, а второй – третьему.

2.Шаг, указанныйвскобках, повозможностирекомендуетсянеприменять.

3.Размеры шага метрических резьб с диаметрами от 0,25 до 3,5 мм и от 205 до 600 мм в табл. 4 не представлены, а потому их следует выбирать из табл. 1

ГОСТ 8724–2002.

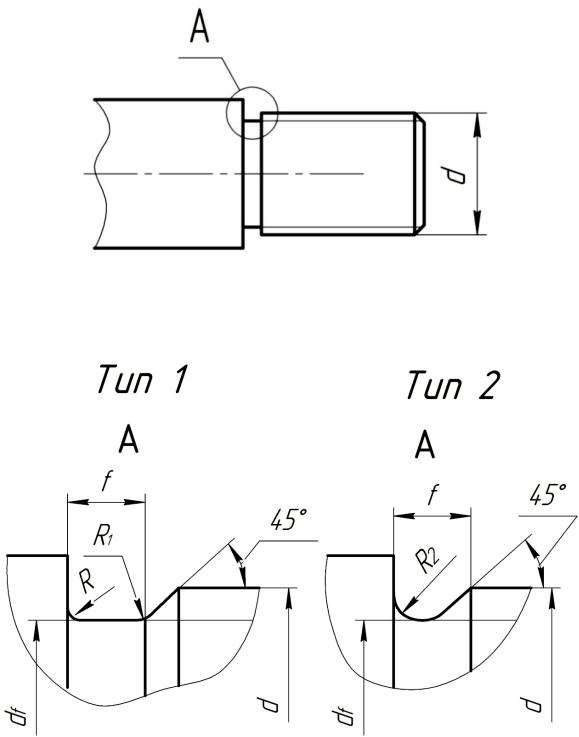

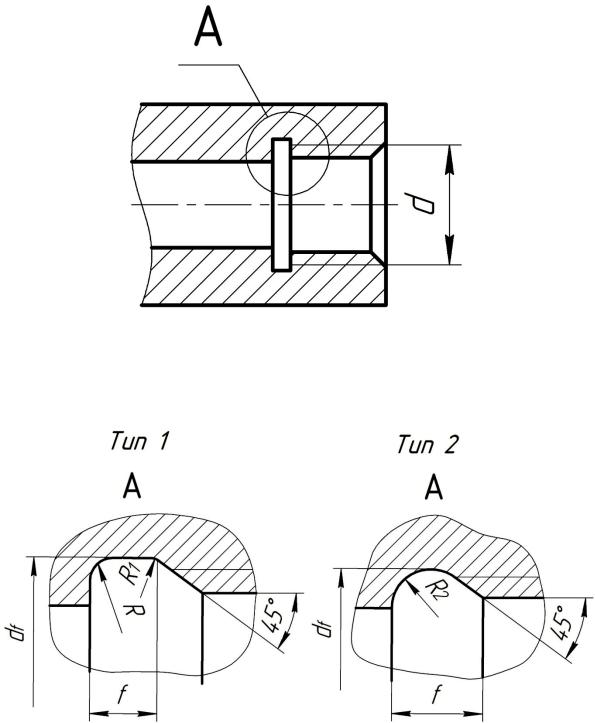

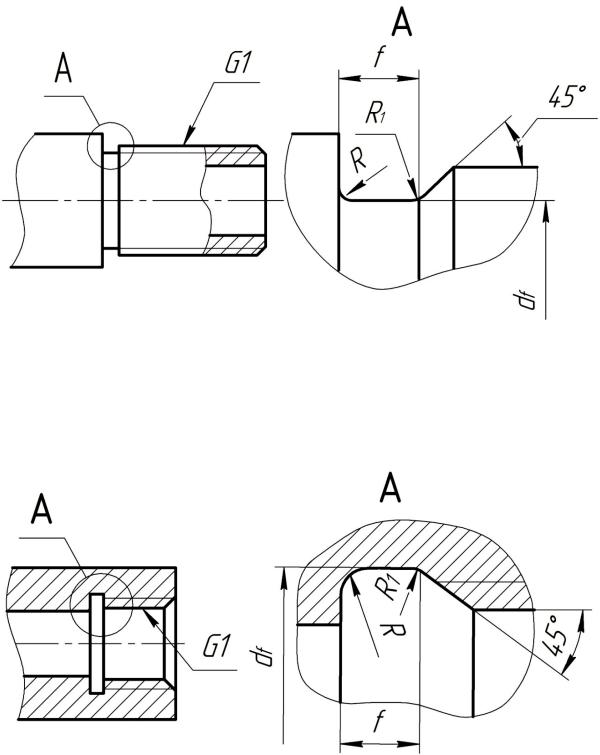

Проточка для выхода метрической резьбы выполняется для выхода инструмента, нарезающего резьбу. Размеры проточки для наружной (табл. 5) и внутренней (табл. 6) метрической резьбы установ-

57

лены ГОСТ 10549–80 и показаны на рис. 49–51, где d – диаметр резьбы; df – диаметр проточки; f – ширина проточки. При выполнении чертежа на главном виде проточка изображается условно, как показано на рис. 47 (для выхода наружной метрической резьбы) и рис. 51 (для выхода внутренней метрической резьбы).

Таблица 5

Размеры проточек для выхода наружной метрической резьбы по ГОСТ 10549-80

Шаг |

|

|

Тип 1 |

|

|

Тип 2 |

Диаметр |

||

резьбы |

нормальная |

|

узкая |

|

проточки |

||||

|

|

|

|

||||||

P |

f |

R |

R1 |

f |

R |

R1 |

f |

R1 |

df |

0,4 |

1,0 |

0,3 |

0,2 |

– |

– |

– |

– |

– |

d–0,6 |

0,45 |

1,0 |

0,3 |

0,2 |

– |

– |

– |

– |

– |

d–0,7 |

0,5 |

1,6 |

0,5 |

0,3 |

1,0 |

0,3 |

0,2 |

– |

– |

d–0,8 |

0,6 |

1,6 |

0,5 |

0,3 |

1,0 |

0,3 |

0,2 |

– |

– |

d–0,9 |

0,7 |

2,0 |

0,5 |

0,3 |

1,6 |

0,5 |

0,3 |

– |

– |

d–1,0 |

0,75 |

2,0 |

0,5 |

0,3 |

1,6 |

0,5 |

0,3 |

– |

– |

d–1,2 |

0,8 |

3,0 |

1,0 |

0,5 |

1,6 |

0,5 |

0,3 |

– |

– |

d–1,2 |

1,0 |

3,0 |

1,0 |

0,5 |

2,0 |

0,5 |

0,3 |

3,6 |

2,0 |

d–1,5 |

1,25 |

4,0 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

4,4 |

2,5 |

d–1,8 |

1,5 |

4,0 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

4,6 |

2,5 |

d–2,2 |

1,75 |

4,0 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

5,4 |

3,0 |

d–2,5 |

2,0 |

5,0 |

1,6 |

0,5 |

3,0 |

1,0 |

0,5 |

5,6 |

3,0 |

d–3,0 |

2,5 |

6,0 |

1,6 |

1,0 |

4,0 |

1,0 |

0,5 |

7,3 |

4,0 |

d–3,5 |

3,0 |

6,0 |

1,6 |

1,0 |

4,0 |

1,0 |

0,5 |

7,6 |

4,0 |

d–4,5 |

3,5 |

8,0 |

2,0 |

1,0 |

5,0 |

1,6 |

0,5 |

10,2 |

5,5 |

d–5,0 |

4,0 |

8,0 |

2,0 |

1,0 |

5,0 |

1,6 |

0,5 |

10,3 |

5,5 |

d–6,0 |

4,5 |

10,0 |

3,0 |

1,0 |

6,0 |

1,6 |

1,0 |

12,9 |

7,0 |

d–6,5 |

5,0 |

10,0 |

3,0 |

1,0 |

6,0 |

1,6 |

1,0 |

13,1 |

7,0 |

d–7,0 |

5,5 |

12,0 |

3,0 |

1,0 |

8,0 |

2,0 |

1,0 |

15,0 |

8,0 |

d–8,0 |

6,0 |

12,0 |

3,0 |

1,0 |

8,0 |

2,0 |

1,0 |

16,0 |

8,5 |

d–9,0 |

Примечания:

1.Размеры проточек для заданного шага резьбы допускается устанавливать по ближайшему табличному шагу резьбы.

2.При выборе типа проточки следует учитывать, что проточки типа 2 снижают концентрацию напряжений под головкой, но уменьшают площадь опорной поверхности.

58

Таблица 6

Размеры проточек для выхода внутренней метрической резьбы по ГОСТ 10549-80

Шаг |

|

|

|

Тип 1 |

|

|

Тип 2 |

Диаметр |

||

резьбы |

нормальная |

|

|

узкая |

|

проточки |

||||

|

|

|

|

|

||||||

P |

f |

R |

R1 |

|

f |

R |

R1 |

f |

R1 |

df |

0,5 |

2,0 |

0,5 |

0,3 |

|

1,0 |

0,3 |

0,2 |

– |

– |

d+0,3 |

0,6 |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

0,7 |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

0,75 |

3,0* |

1,0 |

0,5 |

|

1,6* |

0,5 |

0,3 |

– |

– |

d+0,4 |

0,8 |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

1,0 |

4,0 |

1,0 |

0,5 |

|

2,0 |

0,5 |

0,3 |

3,6 |

2,0 |

d+0,5 |

1,25 |

5,0 |

1,6 |

0,5 |

|

3,0 |

1,0 |

0,5 |

4,5 |

2,5 |

d+0,5 |

1,5 |

6,0 |

1,6 |

1,0 |

|

3,0 |

1,0 |

0,5 |

5,4 |

3,0 |

d+0,7 |

|

|

|

|

|

|

|

|

|

|

|

1,75 |

7,0 |

1,6 |

1,0 |

|

4,0 |

1,0 |

0,5 |

6,2 |

3,5 |

d+0,7 |

|

|

|

|

|

|

|

|

|

|

|

2,0 |

8,0 |

2,0 |

1,0 |

|

4,0 |

1,0 |

0,5 |

6,5 |

3,5 |

d+1,0 |

|

|

|

|

|

|

|

|

|

|

|

2,5 |

10,0 |

3,0 |

1,0 |

|

5,0 |

1,6 |

0,5 |

8,9 |

5,0 |

d+1,0 |

|

|

|

|

|

|

|

|

|

|

|

3,0 |

10,0 |

3,0 |

1,0 |

|

6,0 |

1,6 |

1,0 |

11,4 |

6,5 |

d+1,2 |

|

|

|

|

|

|

|

|

|

|

|

3,5 |

10,0 |

3,0 |

1,0 |

|

7,0 |

1,6 |

1,0 |

13,1 |

7,5 |

d+1,2 |

|

|

|

|

|

|

|

|

|

|

|

4,0 |

12,0 |

3,0 |

1,0 |

|

8,0 |

2,0 |

1,0 |

14,3 |

8,0 |

d+1,5 |

|

|

|

|

|

|

|

|

|

|

|

4,5 |

14,0 |

3,0 |

1,0 |

|

10,0 |

3,0 |

1,0 |

16,6 |

9,5 |

d+1,5 |

5,0 |

16,0 |

3,0 |

1,0 |

|

10,0 |

3,0 |

1,0 |

18,4 |

10,5 |

d+1,8 |

5,5 |

16,0 |

3,0 |

1,0 |

|

12,0 |

3,0 |

1,0 |

18,7 |

10,5 |

d+1,8 |

6,0 |

16,0 |

3,0 |

1,0 |

|

12,0 |

3,0 |

1,0 |

18,9 |

10,5 |

d+2,0 |

*Ширина проточек дана для диаметра 6 мм и более.

Примечания:

1.Проточки типа 2 снижают концентрацию напряжений под головкой.

2.Размеры проточек для заданного шага резьбы допускается устанавливать по ближайшему табличному шагу резьбы.

Для простановки размеров выполняется выносной элемент в увеличенном масштабе, как показано на рис. 50 для наружной метрической резьбы, на рис. 52 для внутренней. Проточки бывают двух типов: тип 1 (рис. 50, а; 52, а) и тип 2 (рис. 50, б; 52, б).

При выборе типа проточки следует учитывать, что проточки типа 2 снижают концентрацию напряжений под головкой, но уменьшают площадь опорной поверхности.

59

Рис. 49. Условное изображение проточки для выхода наружной метрической резьбы на чертеже

а |

б |

Рис. 50. Выносные элементы с размерами проточки для выхода наружной метрической резьбы: тип 1 (а), тип 2 (б)

60

Рис. 51. Условное изображение проточки для выхода внутренней метрической резьбы на чертеже

а |

б |

Рис. 52. Выносные элементы с размерами проточки для выхода внутренней метрической резьбы: тип 1 (а), тип 2 (б)

61

Примеры условного обозначения:

М18–6g: резьба метрическая наружная, номинальный диаметр 18 мм, шаг крупный, поле допуска резьбы 6g;

М18х0,5–6g: резьба метрическая наружная, номинальный диаметр 18 мм, поле допуска резьбы 6g, шаг мелкий (Р = 0,5);

М18–LH–6g: резьба метрическая наружная, номинальный диаметр 18 мм, шаг крупный, поле допуска резьбы 6g, левая;

М18–6Н: резьба метрическая внутренняя, номинальный диаметр 18 мм, шаг крупный, поле допуска резьбы 6Н.

4.2.5. Резьба трубная цилиндрическая по ГОСТ 6357–81

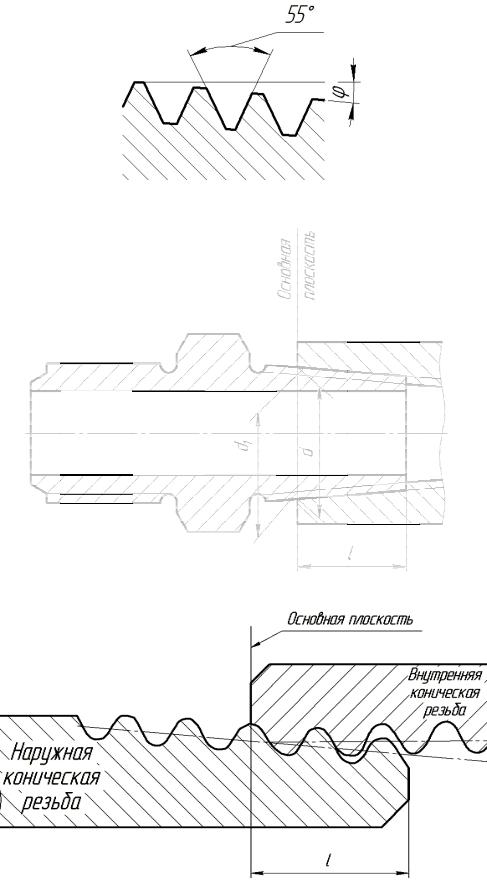

В соответствии с ГОСТ 6357–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55° (рис. 53).

Рис. 53. Изображение профиля трубной цилиндрической резьбы

Резьба стандартизована для диаметров от 1/16" до 6" при числе шагов z от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр – 33,249 мм.

В табл. 9 приведен перевод дюймов в миллиметры.

Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Трубную резьбу используют

62

при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях.

Размеры проточки для наружной (табл. 7) и внутренней (табл. 8) трубной цилиндрической резьбы установлены ГОСТ 10549–80 и показаны на рис. 54, 55. При выполнении чертежа на главном виде проточка изображается условно, как показано на рис. 54, а (для выхода наружной трубной цилиндрической резьбы) и рис. 55, а (для выхода внутренней резьбы).

Таблица 7

Размеры проточек для выхода наружной трубной цилиндрической резьбы по ГОСТ 10549–80

Обозначение |

|

|

|

|

Тип 1 |

|

|

|

|

Диаметр |

|

|

нормальная |

|

|

|

узкая |

|

проточки |

||||

размера резьбы |

|

|

|

|

|

||||||

f |

|

R |

|

R1 |

|

f |

R |

|

R1 |

df |

|

|

|

|

|

|

|||||||

1⁄16 |

2,5 |

|

1,0 |

|

0,5 |

|

1,6 |

0,5 |

|

0,3 |

6,0 |

1/3 |

2,5 |

|

1,0 |

|

0,5 |

|

1,6 |

0,5 |

|

0,3 |

8,0 |

1⁄4 |

4,0 |

|

1,0 |

|

0,5 |

|

2,5 |

1,0 |

|

0,5 |

11,0 |

3⁄8 |

4,0 |

|

1,0 |

|

0,5 |

|

2,5 |

1,0 |

|

0,5 |

14,5 |

1⁄2 |

5,0 |

|

1,6 |

|

0,5 |

|

3,0 |

1,0 |

|

0,5 |

18,0 |

5⁄8 |

5,0 |

|

1,6 |

|

0,5 |

|

3,0 |

1,0 |

|

0,5 |

20,0 |

3⁄4 |

5,0 |

|

1,6 |

|

0,5 |

|

3,0 |

1,0 |

|

0,5 |

23,5 |

7⁄8 |

5,0 |

|

1,6 |

|

0,5 |

|

3,0 |

1,0 |

|

0,5 |

27,0 |

1 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

29,5 |

1 1⁄8 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

34,0 |

1 1⁄4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

38,0 |

1 3/8 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

40,5 |

1 1/2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

44,0 |

1 3/4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

50,0 |

2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

56,0 |

2 1/4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

62,0 |

2 1⁄2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

71,5 |

2 3/4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

78,0 |

3 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

84,0 |

3 1⁄2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

96,5 |

3 1/4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

90,5 |

4 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

109,0 |

4 1/2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

122,0 |

5 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

134,5 |

5 1⁄2 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

147,0 |

6 |

6,0 |

|

1,6 |

|

1,0 |

|

4,0 |

1,0 |

|

0,5 |

160,0 |

63

Таблица 8

Размеры проточек для выхода внутренней трубной цилиндрической резьбы по ГОСТ 10549–80

Обозначение |

|

|

|

Тип 1 |

|

|

|

Диаметр |

|

нормальная |

|

|

|

узкая |

|

проточки |

|||

размера резьбы |

|

|

|

|

|||||

f |

R |

|

R1 |

|

f |

R |

R1 |

df |

|

|

|

|

|||||||

1⁄16 |

4,0 |

1,0 |

|

0,5 |

|

2,5 |

1,0 |

0,5 |

8,0 |

1/3 |

4,0 |

1,0 |

|

0,5 |

|

2,5 |

1,0 |

0,5 |

10,0 |

1⁄4 |

5,0 |

1,6 |

|

0,5 |

|

3,0 |

1,0 |

0,5 |

13,5 |

3⁄8 |

5,0 |

1,6 |

|

0,5 |

|

3,0 |

1,0 |

0,5 |

17,0 |

1⁄2 |

8,0 |

2,0 |

|

1,0 |

|

5,0 |

1,6 |

0,5 |

21,5 |

5⁄8 |

8,0 |

2,0 |

|

1,0 |

|

5,0 |

1,6 |

0,5 |

23,5 |

3⁄4 |

8,0 |

2,0 |

|

1,0 |

|

5,0 |

1,6 |

0,5 |

27,0 |

7⁄8 |

8,0 |

2,0 |

|

1,0 |

|

5,0 |

1,6 |

0,5 |

31,0 |

1 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

34,0 |

|

|

|

|

|

|

|

|

|

|

1 1⁄8 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

39,0 |

1 1⁄4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

43,0 |

1 3/8 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

45,0 |

1 1/2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

48,5 |

1 3/4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

54,5 |

2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

60,5 |

2 1/4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

66,5 |

2 1⁄2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

76,0 |

2 3/4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

82,5 |

3 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

89,0 |

3 1⁄2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

101,0 |

3 1/4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

95,0 |

4 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

114,0 |

4 1/2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

126,5 |

5 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

139,0 |

|

|

|

|

|

|

|

|

|

|

5 1⁄2 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

152,0 |

6 |

10,0 |

3,0 |

|

1,0 |

|

6,0 |

1,6 |

1,0 |

165,0 |

|

|

|

|

|

|

|

|

|

|

Примечание. Ширина узких проточек может быть уменьшена до 1,5 шага.

Для простановки размеров выполняется выносной элемент в увеличенном масштабе, как показано на рис. 54, б; 55, б.

64

а |

б |

Рис. 54. Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода наружной трубной цилиндрической резьбы

а |

б |

Рис. 55. Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода внутренней трубной цилиндрической резьбы

65

Таблица 9

Перевод дюймов в миллиметры для стандартной дюймовой резьбы

k |

m |

k |

m |

k |

m |

k |

m |

1⁄16 |

1,588 |

1⁄4 |

6,350 |

1/3 |

8,467 |

3⁄8 |

9.525 |

1⁄2 |

12,7 |

5⁄8 |

15,875 |

3⁄4 |

19,050 |

7⁄8 |

22.225 |

1 |

25,4 |

1 1⁄8 |

28,575 |

1 1⁄4 |

31,75 |

1 3/8 |

34,925 |

1 1/2 |

38,1 |

1 3/4 |

44,45 |

2 |

50,8 |

2 1/4 |

57,15 |

2 1⁄2 |

63,5 |

2 3/4 |

69,85 |

3 |

76,2 |

3 1⁄2 |

88,9 |

3 1/4 |

82,55 |

4 |

101,6 |

4 1/2 |

114,3 |

5 |

127 |

5 1⁄2 |

139,7 |

6 |

152,4 |

– |

– |

– |

– |

Примечание. Для перевода дюймов в миллиметры используется формула k × 25,4 = m, где k – величина в дюймах; 25,4 – переводной коэффициент, т. е. 1 дюйм равен 25,4 мм; m – величина в мм.

Примеры условного обозначения резьбы:

G11/2 –А: резьба трубная цилиндрическая, 11/2 – условный проход в дюймах, класс точности А;

G11/2LH–B–40: резьба трубная цилиндрическая, 11/2 – условный проход в дюймах, левая, класс точности В, длина свинчивания 40 мм.

4.2.6. Резьба трубная коническая по ГОСТ 6211–81

Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81, в соответствии с которым трубная коническая резьба имеет профиль дюймовой резьбы с конусностью

2tg |

|

= 1:16, угол конуса φ = 3°34′48", |

|

= 1°47′24". |

|

|

Угол профиля при вершине 55° (рис. 56).

Резьба стандартизована для диаметров от 1/16" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы). Применяется в конических резьбовых соединениях, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 6357–81 и устанавливает профиль, основные размеры и допуски конической, внутренней трубной цилиндрической резьбы, соединяемой с наружной конической.

Условный размер и диаметры трубной конической резьбы измеряются в основной плоскости (рис. 57, 58).

Основная плоскость – это плоскость, перпендикулярная оси трубы, совпадающая с торцом детали, имеющей внутреннюю резьбу. Положение основной плоскости относительно торца трубы определяется длиной l, как показано на рис. 57, 58.

66

Рис. 56. Изображен ие профиля трубной конической резьбы

Рис. 57. Изображение положен я основной плоскости

Рис. 58. Изображение положен я основной плоскости

67

Условный размер и другие параметры трубной конической резьбы в основной плоскости полностью соответствуют параметрам трубной цилиндрической резьбы с тем же условным размером, шагом и числом витков на длине равной одному дюйму.

Резьба применяется для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков.

В условное обозначение резьбы должны входить буквы (R – для конической наружной, Rc – для конической внутренней, Rp – для цилиндрической внутренней резьбы) и обозначение размера резьбы. Условное обозначение для левой резьбы дополняется буквами LH.

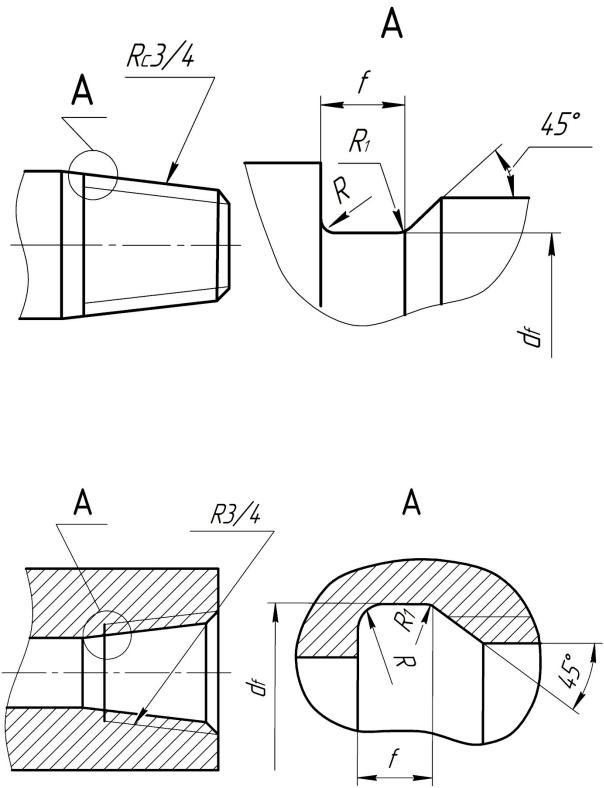

Размеры проточки для наружной и внутренней трубной цилиндрической резьбы установлены ГОСТ 10549–80 (табл. 10) и показаны на рис. 59, 60. При выполнении чертежа на главном виде проточка изображается условно, как показано на рис. 59, а (для выхода наружной трубной конической резьбы) и рис. 60, а (для выхода внутренней резьбы). Для изображения проточки и простановки размеров выполняется выносной элемент в увеличенном масштабе (рис. 59, б; 60, б).

|

Размеры проточек для выхода трубной |

|

Таблица 10 |

|||||||

|

|

|

|

|||||||

|

конической резьбы по ГОСТ 10549–80 |

|

|

|

||||||

Обозначение |

|

Наружная резьба |

|

Внутренняя резьба |

||||||

размера резьбы |

f |

R |

R1 |

df |

f |

|

R |

R1 |

|

df |

1⁄16 |

2,0 |

0,5 |

0,3 |

6,0 |

3,0 |

|

1,0 |

0,5 |

|

8,0 |

1⁄8 |

2,0 |

0,5 |

0,3 |

8,0 |

3,0 |

|

1,0 |

0,5 |

|

10,0 |

1⁄4 |

3,0 |

1,0 |

0,5 |

11,0 |

5,0 |

|

1,6 |

0,5 |

|

13,5 |

3⁄8 |

3,0 |

1,0 |

0,5 |

14,0 |

5,0 |

|

1,6 |

0,5 |

|

17,0 |

1⁄2 |

4,0 |

1,0 |

0,5 |

18,0 |

7,0 |

|

1,6 |

0,5 |

|

21,5 |

3⁄4 |

4,0 |

1,0 |

0,5 |

23,5 |

7,0 |

|

1,6 |

0,5 |

|

27,0 |

1 |

5,0 |

1,6 |

0,5 |

29,5 |

8,0 |

|

2,0 |

1,0 |

|

34,0 |

1 1/4 |

5,0 |

1,6 |

0,5 |

38,0 |

8,0 |

|

2,0 |

1,0 |

|

42,5 |

1 1/2 |

5,0 |

1,6 |

0,5 |

44,0 |

8,0 |

|

2,0 |

1,0 |

|

48,5 |

2 |

5,0 |

1,6 |

0,5 |

56,0 |

8,0 |

|

2,0 |

1,0 |

|

60,0 |

2 1/2 |

5,0 |

1,6 |

0,5 |

71,0 |

8,0 |

|

2,0 |

1,0 |

|

76,0 |

3 |

5,0 |

1,6 |

0,5 |

84,0 |

8,0 |

|

2,0 |

1,0 |

|

88,5 |

3 1/2 |

5,0 |

1,6 |

0,5 |

9,8 |

8,0 |

|

2,0 |

1,0 |

|

101,2 |

4 |

5,0 |

1,6 |

0,5 |

109,0 |

8,0 |

|

2,0 |

1,0 |

|

114,0 |

5 |

5,0 |

1,6 |

0,5 |

134,5 |

8,0 |

|

2,0 |

1,0 |

|

139,5 |

6 |

5,0 |

1,6 |

0,5 |

160,0 |

8,0 |

|

2,0 |

1,0 |

|

165,0 |

Примечание. Ширина узких проточек для внутренней резьбы может быть уменьшена до 1,5 шага.

68

а |

б |

Рис. 59. Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода наружной трубной конической резьбы

а |

б |

Рис. 60. Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода внутренней трубной конической резьбы

Примеры обозначения резьбы:

69

R1 – наружная трубная коническая пр вая резьба диаметром 1 дюйма;

Rc1 – внутренняя трубная коническая правая резьба диаметром 1 дюйма;

Rр1 – внутренняя трубная цилиндрическая правая резьба диаметром 1 дюйма;

R1 LH – наружная труб ая коническая левая резьба диаметром 1 дюйма;

Rc1 LH – внутренняя трубная коническая левая резьба диаметром 1 дюйма;

Rр1 LH – внут енняя трубная цилинд ическая левая резьба диаметром 1 дюйма.

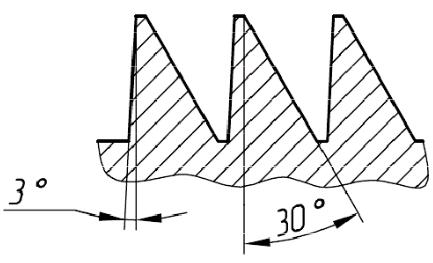

4.2.7. Резьба трапецеидальная по ГОСТ 9484–81

Трапецеидальная резьба имеет форму равнобок й трапеции с углом между боковым и сторонами, равным 3 0° (рис. 61). Основные размеры трапецеидальной однозаходной резьбы для диаметров резьбы от 10 до 640 мм устанавливает ГОСТ 9481–8 1.

Рис. 61. Изображен ие профиля трапецеидальной резьбы

Применяется для передачи возвратно-по ступательного вижения или вращения в тяжело нагруженных подвижных резьбовых соединениях. Часто используетс при изготовлении ходовых винтов, со-

70

гласно ГОСТ 24738–81 выполняется на поверхностях диаметров от 8 до 640 мм.

Трапецеидальная резьба может быть однозаходной (ГОСТ

24738–81, ГОСТ 24737–81) и многозаходной (ГОСТ 24739–81), а так-

же правой и левой.

Размеры проточки для наружной и внутренней трапецеидальной резьбы установлены ГОСТ 10549–80 (табл. 11) и показаны на рис. 62, 63. При выполнении чертежа на главном виде проточка изображается условно, как показано на рис. 62, а (для выхода наружной трубной конической резьбы) и рис. 63, а (для выхода внутренней резьбы).

|

|

|

|

|

|

Таблица 11 |

|

Размеры проточек для выхода трапецеидальной |

|||||

|

|

одноходовой резьбы по ГОСТ 10549–80 |

|

|||

Шаг |

|

f |

R |

R1 |

Наружная |

Внутренняя |

резьбы |

|

резьба df |

резьба df |

|||

|

|

|

|

|||

1,5 |

|

2,5 |

1,0 |

0,5 |

d–2,0 |

d+1,0 |

2,0 |

|

3,0 |

1,0 |

0,5 |

d–3,0 |

d+1,0 |

3,0 |

|

5,0 |

1,6 |

0,5 |

d–4,2 |

d+1,0 |

4,0 |

|

6,0 |

1,6 |

1,0 |

d–5,2 |

d+1,1 |

5,0 |

|

8,0 |

2,0 |

1,0 |

d–7,0 |

d+1,6 |

6,0 |

|

10,0 |

3,0 |

1,0 |

d–8,0 |

d+1,6 |

7,0 |

|

12,0 |

3,0 |

1,0 |

d–9,0 |

d+1,6 |

8,0 |

|

12,0 |

3,0 |

1,0 |

d–10,2 |

d+1,8 |

9,0 |

|

14,0 |

3,0 |

1,0 |

d–11,2 |

d+1,8 |

10,0 |

|

16,0 |

3,0 |

1,0 |

d–12,5 |

d+1,8 |

12,0 |

|

18,0 |

3,0 |

1,0 |

d–14,5 |

d+2,1 |

14,0 |

|

20,0 |

5,0 |

2,0 |

d–16,5 |

d+2,5 |

16,0 |

|

25,0 |

5,0 |

2,0 |

d–19,5 |

d+2,8 |

18,0 |

|

25,0 |

5,0 |

2,0 |

d–22,5 |

d+3,0 |

20,0 |

|

25,0 |

5,0 |

2,0 |

d–24,0 |

d+3,0 |

22,0 |

|

30,0 |

5,0 |

2,0 |

d–26,0 |

d+3,0 |

24,0 |

|

30,0 |

5,0 |

2,0 |

d–28,0 |

d+3,5 |

28,0 |

|

40,0 |

5,0 |

2,0 |

d–32,0 |

d+3,5 |

32,0 |

|

40,0 |

5,0 |

2,0 |

d–36,5 |

d+3,5 |

36,0 |

|

50,0 |

5,0 |

2,0 |

d–45,5 |

d+4,0 |

40,0 |

|

50,0 |

5,0 |

2,0 |

d–44,5 |

d+4,0 |

44,0 |

|

60,0 |

5,0 |

2,0 |

d–48,5 |

d+4,0 |

48,0 |

|

60,0 |

5,0 |

2,0 |

d–52,8 |

d+4,0 |

Примечание. Для многозаходной трапецеидальной резьбы ширину проточки принимают равной ширине проточки однозаходной резьбы, шаг которой равен ходу многозаходной резьбы.

71

Для изображения проточки и простановки размеров выполняется выносной элемент в увеличенном масштабе (рис. 62, б; 63, б).

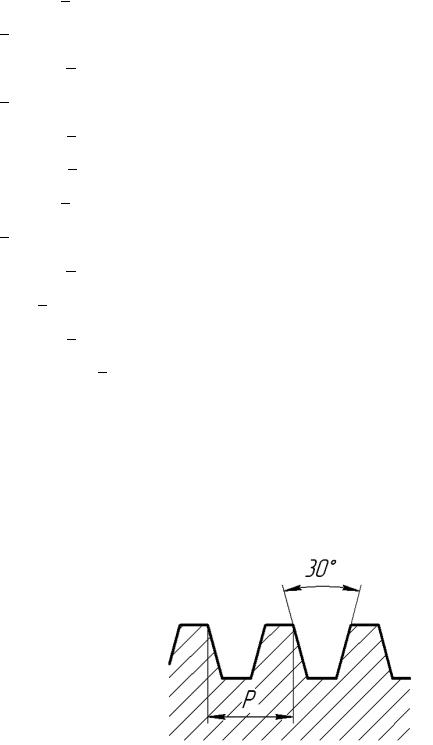

а б

Рис. 62.Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода наружной трапецеидальной резьбы

а б

Рис. 63.Условное изображение (а) и выносной элемент с размерами (б) проточки для выхода внутренней трапецеидальной резьбы

Пример условного обозначения трапецеидальной резьбы: Tr40х6 – трапецеидальная однозаходная резьба с наружным

диаметром 40 мм, шагом 6 мм.

72

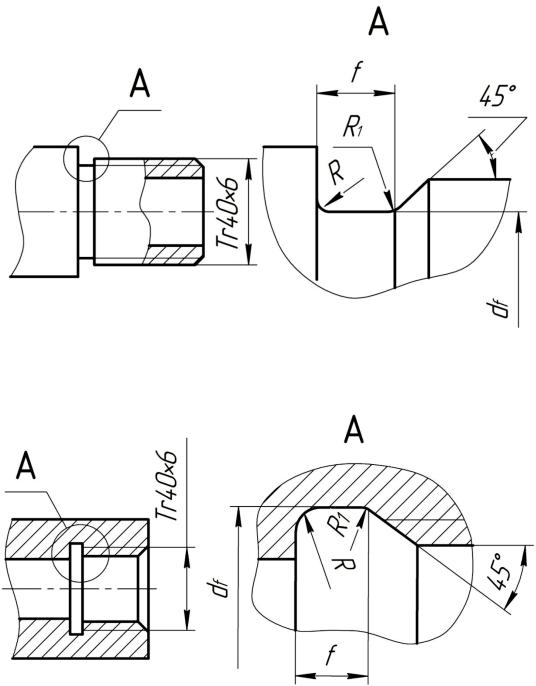

4.2.8. Резьба упорная по ГОСТ 10177–82

Резьба с профилем в виде неравнобочной трапеции с углом рабочей стороны 3о и нерабочей – 30о установлена стандартом ГОСТ 10177–82 (рис. 64). Упорная резьба, как и трапецеидальная, может быть одно- и многозаходной. Выполняется на поверхностях диаметров от 10 до 640 мм с шагом от 2 до 24 мм. Применяется для передачи больших усилий, действующих в одном (осевом) направлении: в домкратах, прессах и т. д.

Рис. 64. Изображение профиля упорной резьбы

Пример условного обозначения:

S80Х10 – упорная однозаходная резьба с наружным диаметром 80 мм, шагом 10 мм;

S80Х20(P10) – упорная многозаходная резьба с наружным диаметром 80 мм, величина хода 20 мм, шаг 10 мм.

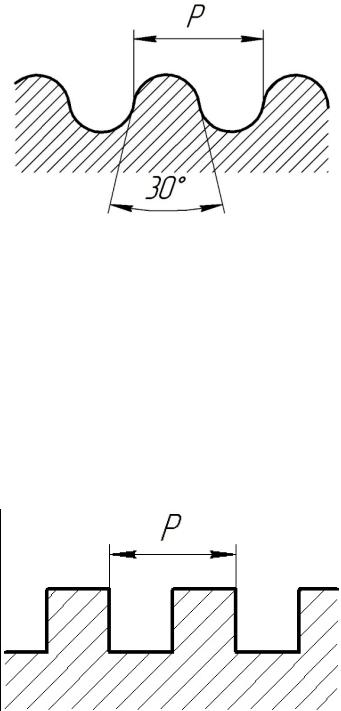

4.2.9. Резьба с круглым профилем по ГОСТ 9484–81

Резьбу с круглым профилем устанавливает ГОСТ 9484–81 (рис. 65). Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами про-

филя α равен 30°. Обладает сравнительно большим сроком службы и повышенным сопротивлением при значительных нагрузках. Применяется для часто свинчиваемых соединений (шпиндели, вентили и т. д.), работающих в загрязненной среде, а также для тонкостенных деталей с накатанной или штампованной резьбой, например цоколь электролампы.

73

Пример условного обозначения:

Rd16 ГОСТ 13536–68 – круглая резьба с наружным диаметром

16 мм.

Рис. 65. Изображение профиля круглой резьбы

Если резьба круглая применяется в соединениях санитарнотехнической арматуры, то обозначение будет следующим:

Кр12×2,54 ГОСТ 13536–68.

4.2.10. Резьба прямоугольная (нестандартная)

Все размеры резьбы с прямоугольным (или квадратным) нестандартным профилем (рис. 66) указывают на чертеже. Приме-

няется ограниченно, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве.

Рис. 66. Изображение профиля прямоугольной резьбы

Используется для передачи движения тяжело нагруженных подвижных резьбовых соединений. Обычно выполняется на грузовых и ходовых винтах.

74